Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проведение испытаний и обработка результатовСодержание книги

Поиск на нашем сайте Для испытания на растяжение применяют образцы арматуры круглого или периодического профиля с необработанной поверхностью номинальным диаметром от 3,0 до 80 мм. Для горячекатаной арматурной стали диаметром свыше 20 мм допускается применение выточенных образцов. При искривлении образца перед испытанием его выправляют плавным давлением на него или легкими ударами молока. Полная длина образца арматуры выбирается в зависимости от рабочей длины образца (l 0) и конструкции захвата испытательной машины. Рабочая длина образца должна составлять: – для образца с номинальным диаметром до 20 мм включительно – не менее 200 мм; – для образца с номинальным диаметром свыше 20 мм не менее 10 d (d – диаметр арматуры); – для арматурных канатов всех диаметров – не менее 350 мм. Количество образцов назначается исходя из класса испытываемой арматурной стали и принимается не менее трех. Для обточенных и круглых образцов арматуры площадь поперечного сечения определяют измерением диаметра (штангенциркулем или микрометром) по длине образца в трех сечениях, в каждом сечении в двух взаимно-перпендикулярных направлениях. Начальную площадь поперечного сечения необработанных образцов арматуры периодического профиля А 0 вычисляют по формуле, мм2 A0=m/ρl (1.1) где m – масса образца, кг; ρ – плотность стали, равная, 7850 кг/м3; l – длина образца, м. Перед испытанием образец на длине большей рабочей длины образца размечается на n равных частей. Расстояние между метками для арматуры с d ≥ 10 мм не должно превышать d и быть кратным 10 мм. Для арматуры d < 10 мм – 10 мм (рис. 1.1.5).

а) б)

Рис. 1.5 Схема для определения конечной расчетной длины при положении места разрыва в середине образца (а), в крайней части образца (б) (пример испытания арматурного стержня класса А-1 диаметром 10мм длиной 300мм) Если число интервалов n, соответствующее начальной длине образца, получается дробным, его округляют до целого в большую сторону. Закрепленный в захватах разрывной машины образец нагружают растягивающей силой со скоростью не более 10 МПа/с (до предела текучести). За пределом текучести скорость может быть увеличена до 0,1 рабочей длины испытуемого образца в минуту. На каждой ступени нагружения регистрируют абсолютное удлинение образца (при испытании на разрывной машине ИР-50 строится диаграмма зависимости F – Δ l на графопостроителе). Результаты испытаний заносят в табл. 1.1. и протокол испытания. Таблица 1.1

После испытания части образца тщательно складывают вместе, располагая их по прямой линии. От места разрыва в одну сторону откладывается n /2 интервалов и ставят метку а. Если величина n /2 оказывается дробной, то ее округляют до целого числа в большую сторону. Участок от места разрыва до первой метки при этом считается как целый интервал. От метки а откладывают в сторону разрыва n интервалов и ставят метку b (рис. 1.5а). Отрезок ab равен полученному по месту разрыва конечной расчетной длине l к. Если место разрыва ближе к краю захвата машины чем величина n /2 (рис.1.5б), то полученную после разрыва конечную расчетную длину l к определяют следующим образом: от места разрыва до крайней метки q у захвата определяют число интервалов, которое обозначают т /2. От точки q к месту разрыва откладывают т интервалов и ставят метку с. Затем от метки с откладывают n /2 - т /2 интервалов и ставят метку е. Конечную расчетную длину образца l к, мм, вычисляют по формуле

где cq и ce - соответственно длина участка образца между точками с и q и с и e. Если место разрыва находится на расстоянии от захвата, меньшем чем длина двух интервалов или 0,3 l 0 - для образцов диаметром менее 10 мм, величина расчетной длины не может быть достоверно определена и проводят повторное испытание. Относительное равномерное удлинение

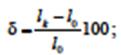

где lu – расчетная длина, не включающая место разрыва. Относительные расчетные значения определяют по следующим формулам: – относительное удлинение, %

– относительное сужение сечения после разрыва, %

– временное сопротивление, МПа σ u = F max / A 0 = 29.83*10/0.785=380МПа (1.6) – предел текучести, МПа σ y = Fy / A 0 = 19*10/0,785= 240 МПа (1.7) – полное относительное удлинение, % σmax= δ p+ ( σ u/ E н)100 = 21.8 + (380/2.1*105)*100=22% (1.8)

– начальный модуль упругости, МПа

– нагрузка, которая соответствует удлинению равному 0,35 и 0,10 % начальной расчетной длины l 0. При этом в интервале от 0,1 до 0,35 F max должно быть не менее трех последовательных этапов нагружения. Для арматуры, не имеющей четко выраженного предела текучести, определяют условный предел текучести σ0,2. Условный предел текучести определяется аналитическим или графическим способом (рис. 1.7) по формуле σ0,2 = F 0,2 / A 0, (1.10) где F 0,2 – нагрузка, соответствующая 0,2 % остаточной деформации.

Рис.1.6 Диаграмма растяжения стали обычной прочности

Рис. 1.7 Схема для определения условного предела текучести

Все полученные данные заносят в протокол журнала испытаний (табл. 1.2). Для оценки качества арматуры следует руководствоваться данными приведенными в табл. 1.1.

Результаты испытаний не учитываются в следующих случаях: · при разрыве образца по нанесенным меткам, если при этом какая-либо характеристика механических свойств по своей величине не отвечает установленным требованиям; · при разрыве образца в захватах испытательной машины; · при обнаружении ошибок в проведении испытаний или записи результатов испытаний.

|

||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 389; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.102 (0.006 с.) |

, (1.2)

, (1.2) определяют вне участка разрыва на длине равной 50 или 100 мм (расстояние от места разрыва до ближайшей метки при d < 10 мм – от 3d до 5d, при d ≥ 10 мм от 30 до 50 мм) по формуле

определяют вне участка разрыва на длине равной 50 или 100 мм (расстояние от места разрыва до ближайшей метки при d < 10 мм – от 3d до 5d, при d ≥ 10 мм от 30 до 50 мм) по формуле (1.3)

(1.3)

(1.4)

(1.4)

(1.5)

(1.5)

(1.9)

(1.9)