Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Грузопоток из подготовительных забоевСодержание книги

Поиск на нашем сайте

В период эксплуатации шахты кроме выемки угля ведется проведение подготовительных выработок. С учетом принятой системы разработки для нормальной работы шахты принимаем два подготовительных забоя. Среднее значение грузопотока за машинное время от подготовки забоя, оснащенного комбайном, определяется по формуле:

где n – количество одновременно проходимых выработок, n =6 S – сечение выработки в проходке, S = 12,7м2; Lн – среднесменный темп проходки, Lн = 2,5 м; Jп – плотность горной массы в массиве, Jп =2,5 т/м3; tp – время работы комбайна по погрузке в течении смены, tp =3 ч;

Т.к. откатка грузопотоков из подготовительных забоев по откаточному штреку происходит с помощью конвейера, то необходимо рассчитать среднесменный грузопоток:

Грузопотоки материалов, оборудования и людей

В процессе эксплуатации для обеспечения выемки угля к очистному забою доставляются материалы, оборудование, запасные части и др. Основной грузопоток материалов и оборудования поступает к очистному забою по вентиляционному штреку. Среднесуточные перевозки материалов и оборудования колеблется в пределах 1- 2,5 в зависимости от технологии ведения очистных работ. КОНВЕЙЕРНЫЙ ТРАНСПОРТ Для транспорта по магистральной выработке – уклону применяется ленточный конвейер. Для его расчета используются следующие данные таблицы 2.1.

Таблица 2.1. Исходные данные для расчета.

Расчет транспорта угля по уклону производим в следующем порядке: 2.1. По расчетному грузопотоку, углу наклона и типу выработки предварительно принимаем 2 конвейера 1ЛБ100 длиной по 1000 м с техническими характеристиками представленными в таблице 2.2. Таблица 2.2. Технические характеристики конвейера 1ЛБ100.

2.2. Расчетный грузопоток:

Qр = где: kн – коэффициент неравномерности потока, kн = 1,23[3, c.35]; kм – коэффициент машинного времени, kм =0,8[3, с.51];

2.3. Определение ширины ленты по производительности:

В > 1,1( где: kп – коэффициент производительности, kп= 470[1, прил. 8]; Vл – скорость движения ленты, м/с; kβ – коэффициент изменения производительности в зависимости от угла наклона конвейеров, kβ =0,84[1, прил. 9];

В= 1,1(

2.4. Определение ширины ленты по кусковатости:

В≥ 2 а'max +200 (2.3) Где а'max – максимальный размер куска транспортирован-ного материала, мм; В =2×350+200=900мм

2.5. Определение сопротивления движения груженной ветви для двух конвейеров:

2 Wгр=((q+qл+q') где: q - погонная масса груза, кг/м;

q = Qр /3,6 Vл =173/3,6×1,6=30,0 кг/м (2.5) qл - погонная масса ленты qл =28 кг/м2[1, прил.12]; q' - погонная масса верхних роликовых опор, кг/м;

m'- массы вращающихся частей верхних роликоопор, m'= 25 кг [2, табл.7.11, с.97];

L - длина транспортирования L =900м;

Wгр = ½((30,0+28+20,8)×0,025×0,98-(30,0+28) ×0,16) × ×9,81×900 =-79340 Н

2.6. Определение сопротивления движения на порожней ветви для двух конвейеров:

2 Wпор=((qл+q'') Где q'' - погонная масса нижних роликовых опор, кг/м;

m''- массы вращающихся частей нижних роликоопор, m'' =21,5 кг[2, табл.7.11, с.97];

Wпор =½((28+9.0)×0,025×0,98+28×0,16) ×9,81×900= =23778 Н

2.7. Определение суммарного сопротивления движения для каждого конвейера:

Wо=k(Wгр + Wпор), Н (2.9)

где k – коэффициент, учитывающий местные сопротивления, k =1,08[3, табл. 2.23, с.173];

Wо =1,08(-79340 +23778)=-60006 Н

2. 8. Определение минимального натяжения ленты на груженной ветви для каждого конвейера по условию допустимого провеса

Sгрmin =5(q + qл) × G × l'р, H (2.10) Sгрmin =5×(30,0+28) ×9,81×1,2=3414 Н

2.9. Определение минимального натяжения ленты в точке сбегания с приводного барабана по условию отсутствия пробуксовки для генераторного режима:

Sсбmin = kт× | Wо | ×C, H (2.11) где kт – коэффициент запаса сил сцепления, kт= 1,4[3, c.174]; C – расчетный коэффициент: C= еμ μ – коэффициент сцепления ленты с приводным барабаном, μ= 0,4; Sсбmin = 1,4 × 60006 × 1,07 =89888 Н

2.10. Определение потребной мощности транспортной установки для генераторного режима каждого конвейера

N=kм×|Wо|×Vл×

где kм – коэффициент резерва мощности двигателя, kм =1,2[3, c.176];

N= 1,2×60006×1,6×0,85/1000=97 кВт.

2.11. Проверка мощности холостого хода для генераторного режима каждого конвейера:

2 Wгрх=((qл+q')

Wгрх = ½((28+20,8)×0,025×0,98-28×0,16)×9,81×900 = =-14498 Н

Тяговое усилие конвейера при холостом ходе:

Wо.х= k (Wгр.х+Wпор), Н (2.15) Wо.х =1,08(-14498+23778)=9280 Н

Мощность при холостом ходе: Nх=kм×Wо.х×Vл/ 1000 × Nх= 1,2×9280×1,6/1000×0,85=49 кВт

2.12. Допустимое натяжение конвейерной ленты:

Sдоп=Sпр×i×В× 100 /m, Н (2.17) Где Sпр - разрывное усилие одного метра ширины конвейерной ленты, Sпр= 14700 Н/cм[1, прил.12]; i - количество прокладок, i= 1 ;В - ширина ленты, м; m - запас прочности ленты, m =7[1, прил.17]; Sдоп= 14700×1×1,0×100/7=210000 Н

2.13. Натяжение в характерных точках:

S1= Sсбmin= 89888 Н S2=S3= Sсбmin +Wпор =89888+23778=113666 Н S4= Sсбmin+ Wо =89888-60006 =29882 Н

По полученным результатам строим диаграмму натяжения тягового органа конвейера рис. 2.1.

Рис. 2.1. Диаграмма натяжения ленты конвейера 1ЛБ100.

Вывод: В результате расчетов установлено, что использование двух конвейеров 1ЛБ100 по 1000 м каждый удовлетворяет всем требованиям для заданных условий. КАНАТНАЯ ОТКАТКА Как вспомогательный вид транспорта по вспомогатель-ному ходку для перевозки людей используем канатную откатку. 3.1. Определение числа вагонеток (платформ) в составе из условия прочности сцепки определяем по формуле:

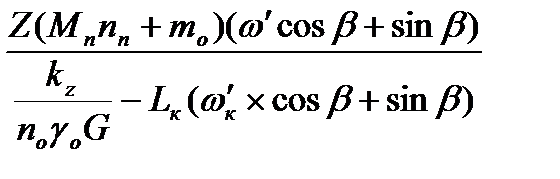

Z ≤ где: Рсц – допустимое усилие на сцепке, Pсц =60000 Н; Mп – средняя масса одного пассажира, Мп =90 кг; nп – число посадочных мест в одной вагонетке, nп =15 шт.; mo – масса порожней вагонетки ВЛ-50/15, mo =2260 кг; ω – коэффициент сопротивления движению вагонетки, ω= 0,016; Z≤

Принимаем допустимое число Z=5 вагонеток.

3.2. Расчет каната для подъемной установки:

m'к = где: kz – предел прочности проволок каната на разрыв, kz = 16×108 Н/м2; no – запас прочности каната в соответствии с требованиями ПБ при транспорте людей, no =9; γo – приведенная плотность каната, γo =9·103 кг/м3; ω'к – коэффициент сопротивления движению каната, при наличии путевых роликов, ω'к = 0,25; Lк – полная длина каната, м; Lк=L+lдоп+lx, м (3.3) L – длина откатки, L =900 м; lдоп – длина заезда, lдоп= 60 м; lx – длина канатного ходка, lx= 40 м; Lк= 900+60+40=1000 м m'к = По ГОСТ ' у 2688-80 принимаем канат диаметром dк =39,5 мм, который имеет погонную массу mк= 5,740 кг/м.

3.3. Проверка массы состава на самокатное движение:

Так как угол наклона рельсовых путей значительный (

3.4. Определение параметров подъемной машины и ее выбор.

Определение параметров подъемной машины сводится к расчету геометрических размеров ёё барабана. Отношение между диаметрами барабана и каната должны быть следующи-ми: Dб≥ 60 dк,

Ширина навивной поверхности барабана подъемной машины: Bб = Где: lрд – резервная длина каната, lрд =35м; nc =3 – число слоев навивки; nм =3 – число витков трения для футерованного барабана; nд =2,5–число дополнительных витков для трехслойной навивки; ε =3мм – зазор между смежными витками.

Bб =

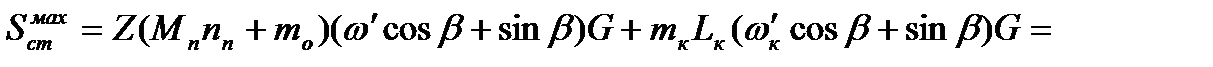

Максимальное статическое натяжение каната при подъеме составит: =5×(90×15+2260)(0,016×0,98+0,16)×9,81+5,74×1000(0,25×0,98+0,16) ×9,81=314172 Н (3.6)

Принимаем однобарабанные с безредукторным приводом подъемную машину 1-6×3,4Д [6] которая соответствует всем условиям, технические характеристики представлены в таблице 2.1.

Таблице 2.1. Технические характеристики машины 1-6×3,4Д.

3.5.Расчет мощности и выбор двигателя подъемной машины: Натяжение при перемещении одноконцевым канатом груженого состава вверх по уклону:

=5×(90×15+2260)(0,16+0,016×0,98)×9,81+5,74×500(0,16+0,25×0,98) ×9,81=59262 Н (3.7) Натяжение при перемещении одноконцевым канатом состава вниз:

=5×(90×15+2260)(0,16-0,016×0,98) ×9,81+5,74×500(0,16-0,25×0,98) ×9,81=23162 Н (3.8)

Средняя скорость движения состава: vср= 0,9 ×vпр= 0,9 × 3=2,7 м/с (3.9) vпр – конструктивная скорость для принятой подъемной машины, но не более разрешенной по ПБ, vпр =3,0 м/с; Средняя мощность двигателя при спуске:

Средняя мощность двигателя при подъеме:

Допустимая эквивалентная мощность двигателя по нагреву:

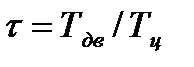

где: ae – коэффициент, учитывающий дополнительный нагрев двигателя в период маневров, ae = 1,18[1, c.20]; τ – относительная продолжительность движения.

Tдв – продолжительность движения, с Tдв=2L/vср (3.14) Tдв= 2×900/2,7=667 c

Тц – продолжительность цикла при перевозке пассажиров, с; Тц=2L/vср+Tпп (3.15) Tпп – продолжительность пауз на пасадочных площадках, с; Tпп = kн – коэффициент, учитывающий тип посадочной площадки при односторонних посадочных площадках, kн= 1,25[2, c.141]; tп, tв – время соответственно на выход и посадку людей на одно сидение, tп =25 с, tв =20 с[2, c.141]; tс – время подачу сигнала, tс= 5 c[2, c.141]; tдоп – время для каждого вагона, tдоп= 5 с[2, c.141]; Tпп =

Тц= 1481+210=877 c

Принимаем электродвигатель МА36-71/6Ф номинальной мощностью Nуст =250 кВт, Установочная мощность двигателя должна быть: Nуст≥kмNe, кВт (3.17) где kм – коэффициент запаса мощности, kм =1,1[1, c.21]; Nуст≥ 1,1×113=124 кВт Проверка двигателя на перегруз определяется через коэффициент перегрузки двигателя:

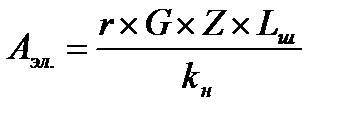

где Nmax - максимальная мощность, кВт Nmax = Nmax = 314172×2,7 /(1000×0,93)=912 кВт

Условие выполняется, следовательно, окончательно принимаем электродвигатель МА36-71/6Ф мощностью 250 кВт ЛОКОМОТИВНЫЙ ТРАНПОРТ По данным условиям принимаем электровоз типа 2АМ8Д, со следующими техническими характеристиками, представленными в таблице 3.1.

Таблица 3.1. Технические характеристики 2АМ8Д.

К данному электровозу принимаем вагонетки ВГ-3,3, со следующими характеристиками, представленными в таблица 3.2. Таблица 3.2. Технические характеристики вагонеток ВГ-3,3.

Определение расчетных параметров откатки: - откаточная производительность с лавы в смену: Аш = 674 т/см; - средневзвешенная длина откатки: Lш =1000 м; -максимально допустимый вес порожнего состава по условию сцепления колес с рельсами при трогании на максимальном подъеме:

где

Максимально допустимый вес груженого состава по условию трогания в минимальном уклоне:

Максимально допустимый вес груженого состава по условию торможения на уклоне:

Pт – тормозной вес локомотива, Pт= Pсц, кН;

где

Из всех полученных значений допустимого веса принимаем минимальное Определение допустимого количества вагонеток в составе:

где

Принимаем Z=15 вагонам. Уточнение веса груженого и порожнего составов.

Определяем силы тяги в установившемся режиме приходящегося на один двигатель электровоза, при движении порожнего и груженого составов:

- для груженого состава:

- для порожнего состава:

где x - количество тяговых двигателей электровоза, x=4 шт. для спаренного 2АМ8Д.

Соответственно полученным значениям - для груженого состава:

- для порожнего состава:

Продолжительность периода движения:

- для груженого состава:

- для порожнего состава:

- полная продолжительность одного рейса Тр – время рейса, мин;

Tр=Тп+Тгр+θ1+θ2+θ3, мин (4.16)

где θ1 – продолжительность нахождения электровоза в околоствольном дворе за цикл, θ1= 15 мин[2, c.111]; θ2 – продолжительность нахождения электровоза в пункте погрузки, θ2= 10 мин[2, c.111]; θ3 – продолжительность дополнительных остановок в метах пересечения транспортных магистралей, θ3 = 5 мин[2, c.111];

Tр= 5,7+6,7+15+10+5=42,4 мин

Определение количества и производительности электровозов: - число возможных рейсов электровозов в течении смены:

где То – чистое время работы электровоза в смену, То= 5,5 ч[3, c.208]

- потребное число рейсов для вывоза груза за смену:

где k – коэфициент неравномерности работы откатки, k =1,25[3, c.208]

- сумарное потребное число рейсов:

где rл – количество рейсов, необходимое для перевозки людей, rл= 2 рейс/смен;

Потребное количество робочих электровозов:

Принимаем Nраб = 2и Nрез = 0, где Nрез - количество резервных электровозов Расщетная сменная производительность одного електровоза:

Возможная среднесменная производительность одного електровоза:

Коэффициент использования электровоза:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 223; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.38.165 (0.008 с.) |

, т/мин (1.4)

, т/мин (1.4) т/мин;

т/мин; т/см. (1.5)

т/см. (1.5) =9°

=9°

=0,87

=0,87

=

=  т/ч (2.1)

т/ч (2.1) +0,05), м (2.2)

+0,05), м (2.2) +0,05)=0,51 м

+0,05)=0,51 м 'cos

'cos  , кг/м (2.6)

, кг/м (2.6) - расстояние между роликоопорами груженой ветви,

- расстояние между роликоопорами груженой ветви,  кг/м;

кг/м; - сопротивление движения ленты

- сопротивление движения ленты  , кг/м (2.8)

, кг/м (2.8) - расстояние между роликоопорами порожней ветви,

- расстояние между роликоопорами порожней ветви,  кг/м;

кг/м; /(еμ

/(еμ  – угол обхвата ленты приводного барабана,

– угол обхвата ленты приводного барабана,  / 1000, кВт (2.13)

/ 1000, кВт (2.13)

, шт. (3.1)

, шт. (3.1) =9,6;

=9,6; , кг/м (3.2)

, кг/м (3.2) = 5,66 кг/м

= 5,66 кг/м (3.5)

(3.5) 1245 мм

1245 мм

=

= =

= =

=  =136 кВт (3.10)

=136 кВт (3.10) =

=  =74 кВт (3.11)

=74 кВт (3.11) , кВт (3.12)

, кВт (3.12) (3.13)

(3.13) , с (3.16)

, с (3.16) =210 c

=210 c

кВт

кВт ≤(1,6÷1,8) (3.18)

≤(1,6÷1,8) (3.18) vср /(1000

vср /(1000  3.6

3.6 , кН (4.1)

, кН (4.1) – сцепной вес электровоза, кН;

– сцепной вес электровоза, кН;  – коэффициент сцепления колес с рельсами,

– коэффициент сцепления колес с рельсами,  – пусковое ускорение, м/с2,

– пусковое ускорение, м/с2,  =0,04 м/с2[1, с.8];

=0,04 м/с2[1, с.8];  – удельное пусковое сопротивление движению порожних вагонеток, Н/кН;

– удельное пусковое сопротивление движению порожних вагонеток, Н/кН; =1,5×9=13,5 Н/кН (4.2)

=1,5×9=13,5 Н/кН (4.2) кН

кН , кН (4.3)

, кН (4.3) – удельное пусковое сопротивление движению груженых вагонеток, Н/кН;

– удельное пусковое сопротивление движению груженых вагонеток, Н/кН; =1,5

=1,5  =1,5×7=10,5 Н/кН (4.4)

=1,5×7=10,5 Н/кН (4.4) – удельное сопротивление движению груженых вагонеток,

– удельное сопротивление движению груженых вагонеток,  кН

кН , кН (4.5)

, кН (4.5) - тормозное ускорение, м/с2;

- тормозное ускорение, м/с2; ,

,  =3,3 м/с (4.6)

=3,3 м/с (4.6) - тормозной путь состава, по ПБ

- тормозной путь состава, по ПБ  ;

; м/с2

м/с2 =1989 кН

=1989 кН =1098 кН.

=1098 кН. , ваг (4.7)

, ваг (4.7) – грузоподъемность вагонетки, G=58,86 кН;

– грузоподъемность вагонетки, G=58,86 кН;  о – мертвый вес вагонетки,

о – мертвый вес вагонетки,  ваг

ваг , кН (4.8)

, кН (4.8) кН

кН кН (4.9)

кН (4.9) кН

кН , Н (4.10)

, Н (4.10) , Н (4.11)

, Н (4.11) - удельное сопротивление среднего уклона,

- удельное сопротивление среднего уклона,  Н

Н Н

Н и

и  находим характер тягового двигателя электровоза, скорости движения

находим характер тягового двигателя электровоза, скорости движения

, км/ч (4.12)

, км/ч (4.12) км/ч

км/ч , км/ч (4.13)

, км/ч (4.13) км/ч

км/ч ,

,  мин (4.14)

мин (4.14) ,

,  мин. (4.15)

мин. (4.15) , рейс/смен; (4.17)

, рейс/смен; (4.17) рейс/смен;

рейс/смен; , рейс/смен (4.18)

, рейс/смен (4.18) рейс/смен

рейс/смен , рейс/смен (4.19)

, рейс/смен (4.19) , рейс/смен;

, рейс/смен; , эл. (4.20)

, эл. (4.20) эл.

эл. , т·км (4.21)

, т·км (4.21) т·км

т·км , т·км (4.22)

, т·км (4.22) т·км

т·км (4.23)

(4.23) .

.