Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Грузопотоки из очистных забоевСодержание книги

Поиск на нашем сайте

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту по дисциплине: «Шахтный транспорт» Д.090301.45.01.138 КП

ДОНЕЦК 2010

СОДЕРЖАНИЕ

Улучшение технико-экономических показателей работы горной промышленности может быть достигнуто за счет применения прогрессивных способов добычи полезных ископаемых, ускорения темпов внедрения достижений научно-технического прогресса, повышения уровня организации производства, совершенствования системы управления технологическими процессами и отраслью в целом. Прогрессивные технологии добычи полезных ископаемых предусматривают концентрацию горных работ, механизацию и автоматизацию всех производственных процессов. Концентрация горных работ и широкое применение на угольных шахтах высокопроизводительных механизированных очистных и проходческих комплексов ведет к значительному повышению нагрузок на транспортные звенья. В среднем по Украине трудоемкость на подземном транспорте составляет 176 человек на 1000 т суточной добычи. В Донбассе на некоторых шахтах этот показатель достигает 450-550 человек на 1000 т добытого полезного ископаемого. Опыт механизации шахтного транспорта последнего времени показывает, что совершенствование его осуществляется главным образом за счет лишь количественного роста числа используемых транспортных машин и механизмов. Данная курсовая работа посвящена выбору рациональной схемы транспортной цепочки шахты, при которой затраты на транспортирование полезного ископаемого, породы и людей будут оптимальными, а схема транспорта будет в полной мере соответствовать конкретным условиям. 1 ГРУЗОПОТОКИ Грузопотоки материалов, оборудования и людей

В процессе эксплуатации для обеспечения выемки угля к очистному забою доставляются материалы, оборудование, запасные части и др. Основной грузопоток материалов и оборудования поступает к очистному забою по вентиляционному штреку. Среднесуточные перевозки материалов и оборудования колеблется в пределах 1- 2,5 в зависимости от технологии ведения очистных работ.

КОНВЕЙЕРНЫЙ ТРАНСПОРТ Для транспорта по магистральной выработке – уклону применяется ленточный конвейер. Для его расчета используются следующие данные таблицы 2.1.

Таблица 2.1. Исходные данные для расчета.

Расчет транспорта угля по уклону производим в следующем порядке: 2.1. По расчетному грузопотоку, углу наклона и типу выработки предварительно принимаем 2 конвейера 1ЛБ100 длиной по 1000 м с техническими характеристиками представленными в таблице 2.2. Таблица 2.2. Технические характеристики конвейера 1ЛБ100.

2.2. Расчетный грузопоток:

Qр = где: kн – коэффициент неравномерности потока, kн = 1,23[3, c.35]; kм – коэффициент машинного времени, kм =0,8[3, с.51];

2.3. Определение ширины ленты по производительности:

В > 1,1( где: kп – коэффициент производительности, kп= 470[1, прил. 8]; Vл – скорость движения ленты, м/с; kβ – коэффициент изменения производительности в зависимости от угла наклона конвейеров, kβ =0,84[1, прил. 9];

В= 1,1(

2.4. Определение ширины ленты по кусковатости:

В≥ 2 а'max +200 (2.3) Где а'max – максимальный размер куска транспортирован-ного материала, мм; В =2×350+200=900мм

2.5. Определение сопротивления движения груженной ветви для двух конвейеров:

2 Wгр=((q+qл+q') где: q - погонная масса груза, кг/м;

q = Qр /3,6 Vл =173/3,6×1,6=30,0 кг/м (2.5) qл - погонная масса ленты qл =28 кг/м2[1, прил.12]; q' - погонная масса верхних роликовых опор, кг/м;

m'- массы вращающихся частей верхних роликоопор, m'= 25 кг [2, табл.7.11, с.97];

L - длина транспортирования L =900м;

Wгр = ½((30,0+28+20,8)×0,025×0,98-(30,0+28) ×0,16) × ×9,81×900 =-79340 Н

2.6. Определение сопротивления движения на порожней ветви для двух конвейеров:

2 Wпор=((qл+q'') Где q'' - погонная масса нижних роликовых опор, кг/м;

m''- массы вращающихся частей нижних роликоопор, m'' =21,5 кг[2, табл.7.11, с.97];

Wпор =½((28+9.0)×0,025×0,98+28×0,16) ×9,81×900= =23778 Н

2.7. Определение суммарного сопротивления движения для каждого конвейера:

Wо=k(Wгр + Wпор), Н (2.9)

где k – коэффициент, учитывающий местные сопротивления, k =1,08[3, табл. 2.23, с.173];

Wо =1,08(-79340 +23778)=-60006 Н

2. 8. Определение минимального натяжения ленты на груженной ветви для каждого конвейера по условию допустимого провеса

Sгрmin =5(q + qл) × G × l'р, H (2.10) Sгрmin =5×(30,0+28) ×9,81×1,2=3414 Н

2.9. Определение минимального натяжения ленты в точке сбегания с приводного барабана по условию отсутствия пробуксовки для генераторного режима:

Sсбmin = kт× | Wо | ×C, H (2.11) где kт – коэффициент запаса сил сцепления, kт= 1,4[3, c.174]; C – расчетный коэффициент: C= еμ μ – коэффициент сцепления ленты с приводным барабаном, μ= 0,4; Sсбmin = 1,4 × 60006 × 1,07 =89888 Н

2.10. Определение потребной мощности транспортной установки для генераторного режима каждого конвейера

N=kм×|Wо|×Vл×

где kм – коэффициент резерва мощности двигателя, kм =1,2[3, c.176];

N= 1,2×60006×1,6×0,85/1000=97 кВт.

2.11. Проверка мощности холостого хода для генераторного режима каждого конвейера:

2 Wгрх=((qл+q')

Wгрх = ½((28+20,8)×0,025×0,98-28×0,16)×9,81×900 = =-14498 Н

Тяговое усилие конвейера при холостом ходе:

Wо.х= k (Wгр.х+Wпор), Н (2.15) Wо.х =1,08(-14498+23778)=9280 Н

Мощность при холостом ходе: Nх=kм×Wо.х×Vл/ 1000 × Nх= 1,2×9280×1,6/1000×0,85=49 кВт

2.12. Допустимое натяжение конвейерной ленты:

Sдоп=Sпр×i×В× 100 /m, Н (2.17) Где Sпр - разрывное усилие одного метра ширины конвейерной ленты, Sпр= 14700 Н/cм[1, прил.12]; i - количество прокладок, i= 1 ;В - ширина ленты, м; m - запас прочности ленты, m =7[1, прил.17]; Sдоп= 14700×1×1,0×100/7=210000 Н

2.13. Натяжение в характерных точках:

S1= Sсбmin= 89888 Н S2=S3= Sсбmin +Wпор =89888+23778=113666 Н S4= Sсбmin+ Wо =89888-60006 =29882 Н

По полученным результатам строим диаграмму натяжения тягового органа конвейера рис. 2.1.

Рис. 2.1. Диаграмма натяжения ленты конвейера 1ЛБ100.

Вывод: В результате расчетов установлено, что использование двух конвейеров 1ЛБ100 по 1000 м каждый удовлетворяет всем требованиям для заданных условий. КАНАТНАЯ ОТКАТКА Как вспомогательный вид транспорта по вспомогатель-ному ходку для перевозки людей используем канатную откатку. 3.1. Определение числа вагонеток (платформ) в составе из условия прочности сцепки определяем по формуле:

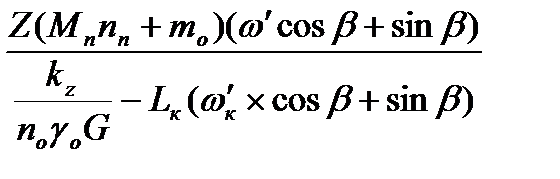

Z ≤ где: Рсц – допустимое усилие на сцепке, Pсц =60000 Н; Mп – средняя масса одного пассажира, Мп =90 кг; nп – число посадочных мест в одной вагонетке, nп =15 шт.; mo – масса порожней вагонетки ВЛ-50/15, mo =2260 кг; ω – коэффициент сопротивления движению вагонетки, ω= 0,016; Z≤

Принимаем допустимое число Z=5 вагонеток.

3.2. Расчет каната для подъемной установки:

m'к = где: kz – предел прочности проволок каната на разрыв, kz = 16×108 Н/м2; no – запас прочности каната в соответствии с требованиями ПБ при транспорте людей, no =9; γo – приведенная плотность каната, γo =9·103 кг/м3; ω'к – коэффициент сопротивления движению каната, при наличии путевых роликов, ω'к = 0,25; Lк – полная длина каната, м; Lк=L+lдоп+lx, м (3.3) L – длина откатки, L =900 м; lдоп – длина заезда, lдоп= 60 м; lx – длина канатного ходка, lx= 40 м; Lк= 900+60+40=1000 м m'к = По ГОСТ ' у 2688-80 принимаем канат диаметром dк =39,5 мм, который имеет погонную массу mк= 5,740 кг/м.

3.3. Проверка массы состава на самокатное движение:

Так как угол наклона рельсовых путей значительный (

3.4. Определение параметров подъемной машины и ее выбор. Определение параметров подъемной машины сводится к расчету геометрических размеров ёё барабана. Отношение между диаметрами барабана и каната должны быть следующи-ми: Dб≥ 60 dк,

Ширина навивной поверхности барабана подъемной машины: Bб = Где: lрд – резервная длина каната, lрд =35м; nc =3 – число слоев навивки; nм =3 – число витков трения для футерованного барабана; nд =2,5–число дополнительных витков для трехслойной навивки; ε =3мм – зазор между смежными витками.

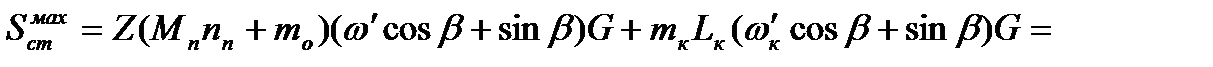

Bб =

Максимальное статическое натяжение каната при подъеме составит: =5×(90×15+2260)(0,016×0,98+0,16)×9,81+5,74×1000(0,25×0,98+0,16) ×9,81=314172 Н (3.6)

Принимаем однобарабанные с безредукторным приводом подъемную машину 1-6×3,4Д [6] которая соответствует всем условиям, технические характеристики представлены в таблице 2.1.

Таблице 2.1. Технические характеристики машины 1-6×3,4Д.

3.5.Расчет мощности и выбор двигателя подъемной машины: Натяжение при перемещении одноконцевым канатом груженого состава вверх по уклону:

=5×(90×15+2260)(0,16+0,016×0,98)×9,81+5,74×500(0,16+0,25×0,98) ×9,81=59262 Н (3.7) Натяжение при перемещении одноконцевым канатом состава вниз:

=5×(90×15+2260)(0,16-0,016×0,98) ×9,81+5,74×500(0,16-0,25×0,98) ×9,81=23162 Н (3.8)

Средняя скорость движения состава: vср= 0,9 ×vпр= 0,9 × 3=2,7 м/с (3.9) vпр – конструктивная скорость для принятой подъемной машины, но не более разрешенной по ПБ, vпр =3,0 м/с; Средняя мощность двигателя при спуске:

Средняя мощность двигателя при подъеме:

Допустимая эквивалентная мощность двигателя по нагреву:

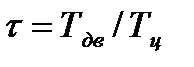

где: ae – коэффициент, учитывающий дополнительный нагрев двигателя в период маневров, ae = 1,18[1, c.20]; τ – относительная продолжительность движения.

Tдв – продолжительность движения, с Tдв=2L/vср (3.14) Tдв= 2×900/2,7=667 c

Тц – продолжительность цикла при перевозке пассажиров, с; Тц=2L/vср+Tпп (3.15) Tпп – продолжительность пауз на пасадочных площадках, с;

Tпп = kн – коэффициент, учитывающий тип посадочной площадки при односторонних посадочных площадках, kн= 1,25[2, c.141]; tп, tв – время соответственно на выход и посадку людей на одно сидение, tп =25 с, tв =20 с[2, c.141]; tс – время подачу сигнала, tс= 5 c[2, c.141]; tдоп – время для каждого вагона, tдоп= 5 с[2, c.141]; Tпп = Тц= 1481+210=877 c

Принимаем электродвигатель МА36-71/6Ф номинальной мощностью Nуст =250 кВт, Установочная мощность двигателя должна быть: Nуст≥kмNe, кВт (3.17) где kм – коэффициент запаса мощности, kм =1,1[1, c.21]; Nуст≥ 1,1×113=124 кВт Проверка двигателя на перегруз определяется через коэффициент перегрузки двигателя:

где Nmax - максимальная мощность, кВт Nmax = Nmax = 314172×2,7 /(1000×0,93)=912 кВт

Условие выполняется, следовательно, окончательно принимаем электродвигатель МА36-71/6Ф мощностью 250 кВт ЛОКОМОТИВНЫЙ ТРАНПОРТ По данным условиям принимаем электровоз типа 2АМ8Д, со следующими техническими характеристиками, представленными в таблице 3.1.

Таблица 3.1. Технические характеристики 2АМ8Д.

К данному электровозу принимаем вагонетки ВГ-3,3, со следующими характеристиками, представленными в таблица 3.2. Таблица 3.2. Технические характеристики вагонеток ВГ-3,3.

Определение расчетных параметров откатки: - откаточная производительность с лавы в смену: Аш = 674 т/см; - средневзвешенная длина откатки: Lш =1000 м; -максимально допустимый вес порожнего состава по условию сцепления колес с рельсами при трогании на максимальном подъеме:

где

Максимально допустимый вес груженого состава по условию трогания в минимальном уклоне:

Максимально допустимый вес груженого состава по условию торможения на уклоне:

Pт – тормозной вес локомотива, Pт= Pсц, кН;

где

Из всех полученных значений допустимого веса принимаем минимальное Определение допустимого количества вагонеток в составе:

где

Принимаем Z=15 вагонам. Уточнение веса груженого и порожнего составов.

Определяем силы тяги в установившемся режиме приходящегося на один двигатель электровоза, при движении порожнего и груженого составов: - для груженого состава:

- для порожнего состава:

где x - количество тяговых двигателей электровоза, x=4 шт. для спаренного 2АМ8Д.

Соответственно полученным значениям - для груженого состава:

- для порожнего состава:

Продолжительность периода движения:

- для груженого состава:

- для порожнего состава:

- полная продолжительность одного рейса Тр – время рейса, мин;

Tр=Тп+Тгр+θ1+θ2+θ3, мин (4.16)

где θ1 – продолжительность нахождения электровоза в околоствольном дворе за цикл, θ1= 15 мин[2, c.111]; θ2 – продолжительность нахождения электровоза в пункте погрузки, θ2= 10 мин[2, c.111]; θ3 – продолжительность дополнительных остановок в метах пересечения транспортных магистралей, θ3 = 5 мин[2, c.111];

Tр= 5,7+6,7+15+10+5=42,4 мин

Определение количества и производительности электровозов: - число возможных рейсов электровозов в течении смены:

где То – чистое время работы электровоза в смену, То= 5,5 ч[3, c.208]

- потребное число рейсов для вывоза груза за смену:

где k – коэфициент неравномерности работы откатки, k =1,25[3, c.208]

- сумарное потребное число рейсов:

где rл – количество рейсов, необходимое для перевозки людей, rл= 2 рейс/смен;

Потребное количество робочих электровозов:

Принимаем Nраб = 2и Nрез = 0, где Nрез - количество резервных электровозов Расщетная сменная производительность одного електровоза:

Возможная среднесменная производительность одного електровоза:

Коэффициент использования электровоза:

Транспорт людей.

Для перевозки людей по горизонтальным выработкам используются вагонетки типа ВПГ – 18 поезда для людей оборудуют тормозными средствами, состоящими из тормозной системы, локомотива и тормозов вагонеток, которые выбирают из обеспечения надежной остановки на пути меньше 20 м на самом опасном участке пути.

Таблица 5.1. Техническая характеристика вагонеток ВПГ – 18.

Для перевозки людей по наклонным горным выработкам используют вагонетки типа ВЛН.

Таблица 5.2. Технические характеристики вагонеток ВЛ-50/15.

ПРАВИЛА БЕЗОПАСНОСТИ Локомотивная откатка

8.1.1 Горизонтальные выработки, по которым производится откатка локомотивами, должны иметь уклон не более 0,005‰. 8.1.2. Тормозной путь состава на максимальном уклоне при перевозке грузов не должен превышать 40 м, а при перевозке людей - 20 м. 8.1.3. Локомотив во время движения должен находиться в голове состава. Нахождение локомотива в хвосте состава разрешается только при маневровых операциях, выполнять которые разрешается на участке протяжением не более 300 м при скорости движения не более 2 м/с. 8.1.4. Для светового обозначения идущего поезда на последней вагонетке должен быть установлен светильник с красным светом. В случае передвижения локомотива без вагонеток светильник с красным светом должен устанавливаться на задней (по ходу) части локомотива при отсутствии фары с красным светом. 8.1.5. Зазор между загрузочным устройством и локомотивом с кабиной без крыши должен быть высотой не менее 0,4 м.

8.1.6. Не допускается эксплуатация локомотивов при: а)нарушениях взрывобезопасности оборудования на локомотивах; б)снятой крышке батарейного ящика аккумуляторного электровоза, неисправном ее блокировочном устройстве и без электроизоляционного покрытия; в)неисправности электрооборудования, блокировочных устройств и средств защиты; г)неисправных или неотрегулированных тормозах; д)неисправности песочниц или отсутствии песка в них; е)неисправности сцепных устройств; ж неисправности буферов; з)изношенных более чем на 2/3 толщины колодках и более чем на 10 мм - бандажах и несветящихся или неисправных фарах; к)неисправности сигнальных устройств. 8.1.7. Каждый локомотив, находящийся в эксплуатации, должен осматриваться с записью в специальный журнал осмотра в следующие сроки: а) ежесменно машинистом при приемке локомотива; б) дежурным электрослесарем при выпуске локомотива на линию; в) еженедельно начальником электровозного депо или механиком участка шахтного транспорта; г) ежемесячно начальником участка совместно с механиком шахтного транспорта. Ежегодно должен производиться технический осмотр (ТО) локомотивов комиссией, назначенной приказом руководителя предприятия с участием представителя территориального органа Госнадзорохрантруда Украины.

Конвейерный транспорт

8.2.1. Ленточные конвейеры должны оборудоваться: а)датчиками бокового схода ленты, отключающими привод конвейера при сходе ленты в сторону более 10% ее ширины; б)средствами пылеподавления в местах перегрузок; в)устройствами по очистке лент и барабанов; г)устройствами, улавливающими грузовую ветвь ленты при ее разрыве, или устройствами, контролирующими целостность тросов и стыковых соединений резино-тросовых лент в выработках с углом наклона более 10°; д)средствами защиты, обеспечивающими отключение привода конвейера при превышении допустимого уровня транспортируемого материала в местах перегрузки, снижении скорости ленты до 85% номинальной (пробуксовка), превышении номинальной скорости ленты бремсберговых конвейеров на 8%; е)устройством для отключения привода конвейера из любой точки по его длине; ж)тормозными устройствами; з)средствами автоматического и ручного пожаротушения. 8.2.2. Аппаратура автоматического или дистанционного автоматизированного управления конвейерными линиями дополнительно кроме требований пункта 8.2.1 этих Правил должна обеспечивать: а) включение каждого последующего конвейера в линии только после установления номинальной скорости движения тягового органа предыдущего конвейера; б) автоматическое отключение всех конвейеров, транспортирующих груз на остановившийся конвейер, а в линии, состоящей из скребковых конвейеров, при неисправности одного из них отключение, кроме того, и впереди стоящего; в) невозможность дистанционного повторного включения неисправного конвейера при срабатывании электрических защит электродвигателя, неисправности механической части конвейера (обрыв или заклинивание рабочего или тягового органа), при срабатывании защит из-за затянувшегося пуска конвейера, снижения скорости ленты до 85% номинальной (пробуксовка) и превышении номинальной скорости ленты бремсберговых конвейеров на 8%; г) местную блокировку, предотвращающую пуск данного конвейера с пульта управления; д) отключение электропривода при затянувшемся пуске, е) двустороннюю телефонную или громкоговорящую связь между п

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 199; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.104.118 (0.017 с.) |

=9°

=9°

=0,87

=0,87

=

=  т/ч (2.1)

т/ч (2.1) +0,05), м (2.2)

+0,05), м (2.2) +0,05)=0,51 м

+0,05)=0,51 м 'cos

'cos  , кг/м (2.6)

, кг/м (2.6) - расстояние между роликоопорами груженой ветви,

- расстояние между роликоопорами груженой ветви,  кг/м;

кг/м; - сопротивление движения ленты

- сопротивление движения ленты  , кг/м (2.8)

, кг/м (2.8) - расстояние между роликоопорами порожней ветви,

- расстояние между роликоопорами порожней ветви,  кг/м;

кг/м; /(еμ

/(еμ  – угол обхвата ленты приводного барабана,

– угол обхвата ленты приводного барабана,  / 1000, кВт (2.13)

/ 1000, кВт (2.13)

, шт. (3.1)

, шт. (3.1) =9,6;

=9,6; , кг/м (3.2)

, кг/м (3.2) = 5,66 кг/м

= 5,66 кг/м (3.5)

(3.5) 1245 мм

1245 мм

=

= =

= =

=  =136 кВт (3.10)

=136 кВт (3.10) =

=  =74 кВт (3.11)

=74 кВт (3.11) , кВт (3.12)

, кВт (3.12) (3.13)

(3.13) , с (3.16)

, с (3.16) =210 c

=210 c

кВт

кВт ≤(1,6÷1,8) (3.18)

≤(1,6÷1,8) (3.18) vср /(1000

vср /(1000  3.6

3.6 , кН (4.1)

, кН (4.1) – сцепной вес электровоза, кН;

– сцепной вес электровоза, кН;  – коэффициент сцепления колес с рельсами,

– коэффициент сцепления колес с рельсами,  – пусковое ускорение, м/с2,

– пусковое ускорение, м/с2,  =0,04 м/с2[1, с.8];

=0,04 м/с2[1, с.8];  – удельное пусковое сопротивление движению порожних вагонеток, Н/кН;

– удельное пусковое сопротивление движению порожних вагонеток, Н/кН; =1,5×9=13,5 Н/кН (4.2)

=1,5×9=13,5 Н/кН (4.2) кН

кН , кН (4.3)

, кН (4.3) – удельное пусковое сопротивление движению груженых вагонеток, Н/кН;

– удельное пусковое сопротивление движению груженых вагонеток, Н/кН; =1,5

=1,5  =1,5×7=10,5 Н/кН (4.4)

=1,5×7=10,5 Н/кН (4.4) – удельное сопротивление движению груженых вагонеток,

– удельное сопротивление движению груженых вагонеток,  кН

кН , кН (4.5)

, кН (4.5) - тормозное ускорение, м/с2;

- тормозное ускорение, м/с2; ,

,  =3,3 м/с (4.6)

=3,3 м/с (4.6) - тормозной путь состава, по ПБ

- тормозной путь состава, по ПБ  ;

; м/с2

м/с2 =1989 кН

=1989 кН =1098 кН.

=1098 кН. , ваг (4.7)

, ваг (4.7) – грузоподъемность вагонетки, G=58,86 кН;

– грузоподъемность вагонетки, G=58,86 кН;  о – мертвый вес вагонетки,

о – мертвый вес вагонетки,  ваг

ваг , кН (4.8)

, кН (4.8) кН

кН кН (4.9)

кН (4.9) кН

кН , Н (4.10)

, Н (4.10) , Н (4.11)

, Н (4.11) - удельное сопротивление среднего уклона,

- удельное сопротивление среднего уклона,  Н

Н Н

Н и

и  находим характер тягового двигателя электровоза, скорости движения

находим характер тягового двигателя электровоза, скорости движения

, км/ч (4.12)

, км/ч (4.12) км/ч

км/ч , км/ч (4.13)

, км/ч (4.13) км/ч

км/ч ,

,  мин (4.14)

мин (4.14) ,

,  мин. (4.15)

мин. (4.15) , рейс/смен; (4.17)

, рейс/смен; (4.17) рейс/смен;

рейс/смен; , рейс/смен (4.18)

, рейс/смен (4.18) рейс/смен

рейс/смен , рейс/смен (4.19)

, рейс/смен (4.19) , рейс/смен;

, рейс/смен; , эл. (4.20)

, эл. (4.20) эл.

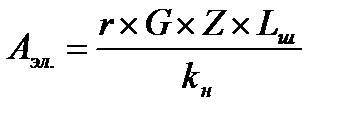

эл. , т·км (4.21)

, т·км (4.21) т·км

т·км , т·км (4.22)

, т·км (4.22) т·км

т·км (4.23)

(4.23) .

.