Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология нанесения штукатурных работ.

Конструктивные элементы, виды и классификация штукатурок Штукатурка конструкций зданий и сооружений предназначена для защиты от вредного влияния атмосферных, механических и химических воздействий, для уменьшения звуко- и теплопроводности конструкций, для декоративного оформления наружных и внутренних поверхностей. Штукатурка предохраняет конструкцию от сырости, выветривания, повышает санитарно-гигиенические условия помещений, повышает огнестойкость конструкций. Штукатуркой называют нанесенный в пластичном состоянии на отделываемую поверхность слой раствора, выровненный, уплотненный и впоследствии затвердевший. Классификация штукатурок. Штукатурки подразделяют по следующим трем направлениям: по виду вяжущих — цементная, известковая, цементно-известковая, известково-гипсовая, известково-глиняная; по сложности выполнения — простая (для отделки вспомогательных и складских помещений), улучшенная (для отделки жилых помещений, торговых залов, учебных заведений) и высококачественная (отделка музеев, театров, административных и офисных зданий и помещений); по назначению — обычная, декоративная и специальная (для дополнительной защиты от внешних неблагоприятных факторов). Основные слои штукатурного намета Штукатурное покрытие обычно состоит из трех слоев — обрызга, грунта и накрывки. Это обусловлено тем, что нанесение штукатурного раствора сразу на всю толщину слоя не допускается, так как пластичный раствор будет стекать с поверхности, не схватываясь с ней. Обрызг — первый (нижний), наносимый непосредственно на оштукатуриваемую поверхность, слой из наиболее пластичного раствора с осадкой стандартного конуса 8... 14 см при механизированном нанесении и 11... 12 см — при нанесении вручную (содержание воды до 60% от объема вяжущего). Толщину слоя обрызга по каменным и бетонным стенам принимают 4...5 мм, по деревянным поверхностям — 7...9 мм. Перед нанесением обрызга каменные и бетонные поверхности смачивают водой. Обрызг обычно не разравнивают и оставляют поверхность шероховатой, его основное назначение плотно схватиться с оштукатуриваемой плоскостью за счет заполнения всех ее неровностей, пор, пустот и быть способным воспринимать и нести нагрузку от последующих слоев штукатурки. Если сравнивать назначение обрызга с другими отделочными процессами, то он играет роль грунта для последующих отделочных слоев.

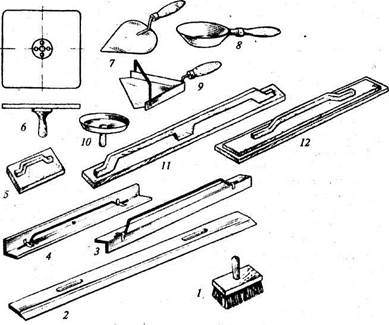

Грунт — второй слой намета, предназначенный для выравнивания штукатурной поверхности, создания основной толщины штукатурного намета; грунт наносят обычно в несколько слоев после начала твердения раствора в слое обрызга. Раствор применяют с осадкой конуса 7...8 см (содержание воды 30...40% от объема вяжущего), каждый последующий слой грунта наносят после схватывания и побеления предыдущего; толщина слоя не должна превышать 5 мм при цементных растворах и 7 мм—-при известковых. Накрывка — третий, отделочный слой штукатурки, наносимый в один прием при толщине не более 2 мм; назначение слоя — подготовка отделываемой поверхности под окраску, придание штукатурке ровной и гладкой поверхности. Раствор для этого слоя приготовляют на мелком песке с осадкой конуса 9...12 см и содержании воды в пределах 50% от объема вяжущего. Накрывку наносят после затвердения грунта до состояния, когда легкое надавливание оставляет на нем вмятину. Суммарная толщина штукатурки должна быть в пределах: простой -—12 мм, улучшенной — 15 мм и высококачественной — 20 мм. 4. Виды обыкновенной штукатурки По точности и качеству выполнения штукатурка подразделяется на три вида: простая (под сокол), улучшенная (под правило) и высококачественная (по маякам). Для производства штукатурных работ применяют ручной инструмент, приведенный на рис. 9.1. Простая штукатурка состоит из обрызга и 1...2 слоев грунта, накрывочный слой отсутствует. Нанесение и выравнивание раствора вручную производят при помощи штукатурной лопатки и сокола. Для разравнивания и затирки раствора применяют терки, полутерки, правила различной длины. Разглаживанием и затиркой получают относительно ровную и гладкую поверхность. Применяют простую штукатурку при отделке подсобных помещений, подвалов, складов. Общая толщина простой штукатурки не превышает 12 мм, при накладывании на поверхность мерной линейки допускается иметь на длине 2 м не более двух зазоров до 5 мм каждый.

Улучшенную штукатурку выполняют с нанесением слоя обрызга, одного или нескольких слоев грунта с разравниванием и накрывочного слоя с затиркой. Выравнивание поверхности выполняют более качественно правилом или с помощью полутерка. Общая толщина улучшенной штукатурки до 15 мм, допустимо на участке стены в 2 м иметь не более двух зазоров до З мм.

Высококачественную штукатурку выполняют обязательно по маякам, в ее состав входят нанесение одного слоя обрызга, одного или нескольких слоев грунта с разравниванием, а также накрывочного слоя с разравниванием и затиркой. Выравнивание грунта осуществляют правилом по маякам, затирку накрывочного слоя выполняют деревянной или войлочной теркой. Средняя общая толщина высококачественной штукатурки может достигать 20 мм, на длине 2 м можно иметь не более двух зазоров до 2 мм. Затирку поверхности осуществляют только известково-песчаным или цементно-песчаным раствором. 5. Подготовка поверхностей к оштукатуриванию Одним из главных требований к наносимому штукатурному покрытию является его прочное сцепление с основной поверхностью (из деревянных изделий, каменных, металлических, бетонных и др.). Сложный процесс оштукатуривания состоит из ряда последовательно выполняемых простых операций: подготовка поверхностей к оштукатуриванию (насечка, обивка сеткой или дранкой); • провешивание и установка маяков; • нанесение штукатурного раствора (обрызга и грунта); • разравнивание слоев намета; • вытягивание тяг и разделка углов и откосов; • нанесение накрывочного слоя и затирка поверхностей. Технология отрывки траншей. Отрывка траншей Отрывку траншей и котлованов выполняют как механизированным, так и ручным способом. При механизированном способе используют одно- и многоковшовые экскаваторы. Одноковшовые экскаваторы, как известно, классифицируются по ряду признаков, важнейшим из которых является тип рабочего органа (прямая и обратная лопата, драглайн, грейфер). Так, экскаватор, оборудованный прямой лопатой, применяется для разработки грунта выше уровня своего стояния, а экскаватор с обратной лопатой и драглайном - наоборот, ниже уровня своего стояния. Экскаватор, оснащенный грейфером, может использоваться в обоих случаях, но при разработке сыпучих и рыхлых грунтов. Сущность первой схемы состоит в том, что разрабатываемый грунт укладывается в отвал или в специальные земляные сооружения (насыпи, кавальеры, дамбы, перемычки и т. д.) в пределах радиуса досягаемости рабочего органа экскаватора.

Выбор типа одноковшового экскаватора при данной схеме разработки грунта определяется не только гидрогеологическими условиями, но и объемом работ, удалением отсыпаемого сооружения от выемки, ее геометрическими размерами, вместимостью ковша и другими рабочими характеристиками. Все перечисленные параметры оказывают непосредственное влияние на производительность экскаваторов. Выемка, образующаяся в результате разработки грунта экскаватором, носит название проходки. Если среднее направление разработки грунта параллельно оси проходки (т. е. совпадает с направлением движения экскаватора), то такая проходка называется лобовой (торцевой), в противном случае-боковой. Отрывка котлованов экскаваторами, оборудованными обратной лопатой или драглайном, производится, как правило, на всю их глубину без членения на ярусы. При разработке грунта одноковшовыми экскаваторами площадь поперечного сечения выработки, особенно в области подошвы забоя, должна быть меньше проектной. Разница между ними называется недобором грунта и диктуется необходимостью сохранения естественного состояния грунта в проектных границах выработки. Величина недобора регламентируется нормами исходя из вида и назначения земляного сооружения, типа грунта и рабочих характеристик экскаватора и составляет, как правило, слой мощностью до 10 см. Недобор устраняется вручную или же специальными планировочными машинами, оборудованными системами автоматики.

Многоковшовые экскаваторы относятся к классу землеройных машин непрерывного действия. В отличие от машин циклического действия (одноковшовых экскаваторов) копание грунта осуществляется группой ковшей, закрепленных на бесконечной цепи или круглом роторе, находящихся в непрерывном вращении. При этом поджатие ковшей к забою обеспечивается тяговым усилием -машины, непрерывно движущейся вдоль выработки, давлением рабочего органа или специальной гидросистемой. В зависимости от направления движения машины и вращения рабочего органа многоковшовые экскаваторы подразделяются на экскаваторы продольного и поперечного копания. Первые применяются для отрывки траншей с отсыпкой грунта в отвал или кавальер, вторые - для - разработки котлованов, каналов и планировки откосов с погрузкой грунта в транспортные средства. Благодаря применению в рабочих органах экскаваторов продольного копания специальных откосников возможна отрывка траншей самых различных поперечных профилей: прямоугольного, трапецеидального, ступенчатого и др. При этом цепные экскаваторы обеспечивают разработку траншей глубиной до 3,5 м, а роторные - до 1,5 м. В целях более точного (±3 см) выдерживания проектного профиля и уклонов траншей многоковшовые экскаваторы снабжаются системой автоматики типа ПУЛ-3 с использованием фотоэлемента и инфракрасного излучения. При отклонении продольного профиля дна траншеи от проектного инфракрасное излучение выходит за пределы противостоящего фотоэлемента, и возникший в результате рассогласования фотоэлектрического контура прибора сигнал через усилитель поступает в исполнительный орган системы гидравлического управления, которая в результате корректировки положения рамы рабочего органа возвращает луч в исходное положение. Сменная производительность многоковшовых экскаваторов, м3 в смену, в значительной степени зависит от соотношения линейных скоростей движения машины и ковшей, закрепленных на цепи (роторе). 9.сваебойным работы в строительстве.

|

||||||||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 1310; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.216.229 (0.009 с.) |