Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Дезинфицирующие средства: хлорная известь, хлорная вода.Содержание книги

Поиск на нашем сайте

Моющие средства. Моющие средства используют для мытья производственного оборудования и помещений хлебозаводов и пекарен. Мытье производят растворами моющих средств, которые должны отвечать требованиям санитарных правил и норм (СанПиН 2.3.4.545— 96), обладать высокой моющей способностью, обеспечивать полную смачиваемость моющей поверхности, смягчать жесткость воды и не вызывать коррозию оборудования. На предприятиях хлебопекарной промышленности в качестве моющих средств используют, в основном, раствор кальцинированной соды, а также моющие синтетические порошки различной рецептуры, разрешенные органами Госсанэпиднадзора для применения в пищевой промышленности. В последнее время для мытья оборудования используются также электроактивированные растворы (католит), препарат «Септабик» и средство «Септодор». Кальцинированная сода представляет собой обезвоженный углекислый натрий — белый кристаллический порошок, хорошо растворимый в воде. В водных растворах распадается, образуя едкую щелочь и гидрокарбонат, которые являются действующим моющим началом. Горячие растворы кальцинированной соды (50—60° С) хорошо омыляют загрязненные поверхности и разрушают белковые остатки. Рекомендуется использовать 0,5%-ные растворы кальцинированной соды для ручной мойки с нагревом раствора до 70—80° С. Более эффективным моющим действием обладает кальцинированная сода в смеси с поверхностно-активными и антикоррозийными веществами. Метасиликат натрия. Применяется для мойки производственного оборудования в качестве антикоррозийной добавки в моющие порошки или как самостоятельное моющее средство. В кальцинированную соду добавляют 0,1 %-ный раствор метасиликата натрия. «Дезмол» — синтетическое моющее и дезинфицирующее средство. Применяется для мытья и дезинфекции оборудования. Состав, %: синтетическое моющее средство (алкилсульфаты, алкилсульфонат) триполифосфат натрия 20,0; метасиликат натрия 30,0 (девятиводный); сода кальцинированная 24,0—28,0; хлорамин «Б» 18,0— 22,0; сульфат натрия и вода (в составе компонентов) до 100,0. Применение «Дезмола» позволяет совместить в одной операции мойку и дезинфекцию оборудования. Для ручной мойки используют 0,5%-ный, а при механическом способе обработки — 1,0%-ный водный раствор «Дезмолак». Католит получают непосредственно на предприятии, вырабатывающем кондитерские и хлебобулочные изделия, при обработке растворов поваренной соли в катодной зоне электролизера с мембраной. Католит содержит едкую щелочь и имеет рН 9—11. Для мытья оборудования обычно применяют католит с рН 9-10 при температуре 50-60° С. Упаковочные материалы. Увеличение объема выпуска фасованных пищевых продуктов и расширение их ассортимента выдвигают жесткие требования к материалам, используемым для упаковки и оборудования. Наряду с традиционными материалами, такими, как древесина, бумага, все большее применение находят полимеры, используемые в чистом виде и в сочетании с другими материалами — бумагой, картоном, алюминиевой фольгой и т. д. Бумагу, применяемую для изготовления этикеток и подвертки, подразделяют на основу для парафинирования и на этикеточную. В пищевой промышленности используют три марки бумаги-основы: ОДПЭ-22, ОДПЭ-25 и ОДП-22. Первые предназначаются для изготовления рулонной парафинированной этикетки для наружной завертки изделий, а основа марки ОДП-22 — рулонной парафинированной подвертки для внутренней завертки. Для печатания этикеток применяют в основном этикеточную бумагу трех марок: А, Б и В. Она обеспечивает возможность получения многокрасочных этикеток с последующей отделкой: бронзование, лакирование и конгревное тиснение. В качестве влагонепроницаемой бумаги в пищевой промышленности используют пергамент — непроклеенную бумагу, обработанную хлоридом цинка и серной кислотой с последующей нейтрализацией, обладающую свойствами водо- и жиронепроницаемости. Другие марки — подпергамент и пергамин также непроницаемы для воды и жира, но эти их свойства ниже, чем у пергамента. Для завертки отдельных видов изделий применяют фольгу. Ее изготавливают из тонкого листа алюминия специальных марок. По состоянию поверхности фольга подразделяется на следующие марки: ФГ — фольга гладкая пищевая; ФЛ — фольга лакированная бесцветным лаком; ФО — фольга окрашенная, покрытая цветным лаком; ФТ — фольга тисненая; ФОТ — фольга с комбинированной отделкой, окрашенная тисненая. Кроме того, фольгу выпускают кашированной — склеенной с бумагой. Кроме того, фольга выпускается в отожженном (мягком) и неотожженном (твердом) состоянии. Для упаковки применяется отожженая фольга марок ФЛ, ФО, ФТ и ФОТ, а фольга марки ФГ в любом состоянии. К прогрессивным тароупаковочным материалам, применяемым для расфасовки пищевых продуктов в различные виды мягкой, полужесткой и жесткой упаковки, относятся полимерные пленки и комбинированные материалы на их основе. При упаковке в такие материалы увеличиваются сроки хранения пищевых продуктов, улучшаются санитарно-гигиенические условия в промышленности и торговле, уменьшается естественная убыль продуктов, сокращаются потери упаковочных материалов. Требования к полимерным и другим упаковочным материалам зависят от ряда факторов, в том числе от вида продукта, сроков и условий его хранения. Общими требованиями для всех упаковочных материалов являются: надлежащий уровень санитарно-гигиенических свойств; технологичность; устойчивость к действию плесени и микроорганизмов; высокие декоративные свойства. Многообразие полимерных пленок и комбинированных материалов, применяемых для упаковки пищевых продуктов, определяется различными свойствами продуктов, назначением и конструкцией упаковки. Наибольшее распространение для упаковки хлебных изделий получили целлофан, пленки из полиолефинов, пленки из поливинилхлорида. Порча муки при ее хранении Порча муки при хранении. К порче муки приводят следующие процессы: прогоркание, прокисание, плесневение, развитие насекомых и клещей, самосогревание и слеживание. Прогоркание является следствием изменений жира муки в результате гидролитических и окислительных процессов. Кроме внешних признаков порчи, прогорклая мука имеет меньшую пищевую ценность, а иногда приобретает токсические свойства в результате накопления разнообразных продуктов окисления липидов. Плесневение является следствием поражения муки плесневыми (микроскопическими мицелиальными) грибами. Плесневые грибы обычно развиваются в муке, прилегающей к ткани мешка, и являются следствием увлажнения муки или мешка. При бестарном хранении возможно появление активных очагов и по стенке силоса. Процесс плесневения довольно быстро распространяется по всей массе муки. Это объясняется пониженной требовательностью мицелия плесневых грибов к влажности по сравнению с их спорами; если созданы благоприятные условия для прорастания спор, то в дальнейшем мицелий может развиваться и при более низкой влажности муки. Развитие плесневых грибов сопровождается увеличением влажности муки и даже повышением ее равновесной влажности. Последняя у заплесневевшей муки превышает равновесную влажность муки нормального качества на 1—2%. Это также способствует дальнейшему распространению очага плесневения. Рыхлость муки и наличие в ней запаса воздуха позволяют мицелию плесневых грибов проникать во внутренние участки муки в мешке или в силосе. Плесневение муки сопровождается образованием специфического затхлого запаха. Степень устойчивости этого запаха и передачи его хлебу зависит от интенсивности и продолжительности воздействия плесеней на муку. При сильном развитии процесса плеснесения затхлый запах сохраняется в хлебе, что делает и муку, и хлеб явно дефектными продуктами. Прокисание муки характеризуется появлением в ней специфического кислого вкуса и запаха и значительным повышением титруемой кислотности. Прокисание происходит в результате развития в муке кислотообразующих бактерий, сбраживающих сахара. В отличие от плесневения процессы прокисания обычно протекают внутри массы муки. При прокисании в муке одновременно развиваются две группы бактерий: крахмалоразлагающие и кислотообразующие. Первые разлагают крахмал до сахара, вторые сбраживают появившиеся сахара в различные органические кислоты. Летучесть некоторых образующихся органических кислот и приводит к появлению кислого запаха. При просеивании такой муки часть кислот улетучивается и запах становится менее ощутимым. Крахмалоразлагающие и кислотообразующие бактерии входят в типичный состав микрофлоры муки. Следовательно, если нарушаются режимы хранения муки, процесс прокисания может развиться в любой партии. Самосогревание муки происходит под действием микроорганизмов. В такой муке всегда остаются следы развития микроорганизмов -продукты распада их жизнедеятельности, повышенное содержание спорообразуюших бактерий и т. п. Если не принять срочных мер борьбы против самосогревания, температура в массе муки (особенно в мешках, находящихся внутри штабеля) иногда достигает 50—60° С и мука может быть совершенно испорчена. Она приобретает затхлый или кислый запах, теряет сыпучесть и хлебопекарные качества. Толчком к развитию процессов самосогревания служат: повышенная влажность муки (15,5-16%), неравномерное распределение влаги в муке и укладка мешков свежесмолотой муки в большие штабели без достаточного охлаждения после выбоя. Самосогревание муки возможно и при хранении ее в силосах. Уплотнение и слеживание муки выражается в изменении структуры массы муки. Уплотнение — естественный физический процесс в любой муке. Он заключается в том, что мука, составляя рыхлую среду, с течением времени под влиянием собственной массы уплотняется. В результате уплотнения мука не утрачивает характерных для нее сыпучих свойств и свободно высыпается из мешка или силоса при его опорожнении. Степень уплотнения муки в зависимости от места нахождения, продолжительности хранения без перемещения и особенности качества может быть различной. Понятие о рецептуре Рецептура — это перечень и соотношение отдельных видов сырья, употребляемого для производства определенного сорта хлеба или хлебобулочного изделия. Для каждого сорта хлеба, и хлебобулочных изделий, вырабатываемых по государственным стандартам, существуют утвержденные рецептуры, в которых указываются сорт муки и расход каждого вида сырья (кг на 100 кг муки). Эти рецептуры приводятся в специальных сборниках. В таблице 32 дана утвержденная рецептура на батон нарезной из пшеничной муки высшего сорта, массой 0,5 кг. На основании утвержденной рецептуры лаборатория хлебозавода составляет производственную рецептуру (табл. 33), в которой указывается количество муки, воды и другого сырья с учетом применяемой на данном предприятии технологии и оборудования, а также технологический режим приготовления изделий (температура, влажность, кислотность полуфабрикатов, продолжительность брожения и другие параметры). При составлении технологического режима, обязательно учитываются хлебопекарные свойства муки, а также условия производства.

Таблица 32 Рецептура на батон нарезной из пшеничной муки высшего сорта

Таблица 33 Производственная рецептура и режим приготовления батона нарезного из пшеничной муки высшего сорта, массой 0,5 кг (способ приготовления — опарный, периодический)

Производственную рецептуру и параметры технологического режима после составления проверяют пробными производственными выпечками. В производственных рецептурах допускаются изменения в количествах прессованных дрожжей в зависимости от их подъемной силы и замена их на жидкие или сушеные. В настоящее время в хлебопекарной промышленности применяются различные способы приготовления теста для пшеничного, ржаного хлеба и хлеба из смеси ржаной и пшеничной муки, которые можно классифицировать как многофазные (двух- и трехфазные) и однофазные, а также как порционные (периодические) и поточные (непрерывные) способы приготовления теста. Если применяется однофазный способ приготовления теста, то в производственной рецептуре указывается сырье, которое необходимо для приготовления одной фазы (теста). При приготовлении теста с использованием нескольких фаз (опара, тесто) в производственной рецептуре указывается сырье с разбивкой по фазам. Если применяется периодический способ приготовления теста, то в производственной рецептуре указывается количество муки и другого сырья, растворов и полуфабрикатов на замес одной дежи опары (закваски) и теста. В случае непрерывного способа приготовления теста в производственной рецептуре приводится расход сырья и полуфабрикатов на работу месильной машины в течение 1 мин. При составлении производственной рецептуры необходимо учитывать нормы загрузки бродильных емкостей (деж, бункеров) мукой, которые приведены в таблице 34. Производственная рецептура и технологические параметры процесса после составления проверяются пробными производственными выпечками. Производственные рецептуры могут уточняться в зависимости от свойств поступившего сырья и условий работы, В производственных рецептурах допускаются изменения в дозировании дрожжей в зависимости от их подъемной силы и замена прессованных дрожжей жидкими или сушеными, могут быть включены разрешенные Минздравом РФ пищевые добавки, улучшающие качество хлебобулочных изделий, в количествах, рекомендуемых фирмами изготовителями. Нормы загрузки бродильных емкостей мукой Таблица 34

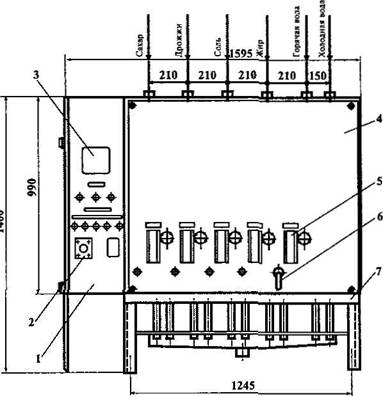

* В числителе указаны кормы для загрузки дежи, в знаменателе — для загрузки бункера. О дрожжах и заквасках Закваски обеспечивают подъем теста, высвобождая газ, который заставляет тесто разбухать. Из различных заквасок в хлебопечении шире всего применяются дрожжи. Дрожжевые грибки — это мельчайшие организмы, которые присутствуют даже в воздухе и которые бурно размножаются при контакте с влагой и со сладкими и крахмалистыми продуктами, такими, как сахар, картофель и мука. В качестве побочного продукта своего размножения дрожжи медленно выделяют углекислый газ. Этот газ, захваченный сеткой, которую образует в тесте клейковина, растягивает ее волокна, что вызывает подъем хлеба. Большая доля используемых сегодня дрожжей производится промышленным способом и продается в виде свежих дрожжей, спрессованных в пачки, или в виде сухих гранулированных дрожжей. Свежие дрожжи должны быть на ощупь холодными и плотными, а по цвету светло-коричневыми. Если дрожжи имеют темную окраску или крошатся, то не смогут вызвать брожение теста. Свежие дрожжи не могут долго храниться. Их небольшие пачечки можно хранить не более трех недель, если обернуть их в пленку и заморозить. Сухие дрожжи являются более концентрированными, чем свежие. Если взять одинаковое количество свежих и сухих дрожжей, то сухие будут обладать, как минимум, вдвое большей эффективностью. Сухие дрожжи можно хранить в прохладном сухом месте до полугода. Перед употреблением свежие дрожжи и многие сорта сухих дрожжей необходимо предварительно подготовить—смешать их с тепловатой водой. Несильное тепло стимулирует дрожжи; слишком большое тепло замедляет их брожение, а температура выше 43° их убивает. Температура влияет также и на скорость подъема теста. Этот процесс происходит быстрее всего в теплой комнате и занимает около двух часов. Однако если дать тесту подниматься медленнее, то хлеб будет вкуснее и пышнее, так что по возможности оставляйте тесто на 4—5 часов в прохладном месте или даже на всю ночь в холодильнике. Замедлять подъем теста можно путем использования половины дрожжей от количества, указанного в рецепте. Иметь дело с готовыми дрожжами удобно, но можно приготовить и собственные дрожжи, создав особую среду. Такие культуры, известные под названием «кислая затравка» из-за их терпкого вкуса и острого запаха, придают хлебу приятный кислый привкус. Кислой затравкой можно заменять готовые дрожжи в соотношении: одна весовая часть затравки на четыре весовых части муки. Кислые затравки полезны для заквашивания ржаного хлеба, так как их кислота разрушает те смолистые вещества, которые препятствуют развитию клейковины в ржаной муке. Культура затравки готовится путем соединения крахмалистого ингредиента, например, муки или картофеля, с водой и, возможно, сахаром. Лучше всего примешать немного готовых дрожжей для получения хорошей культуры. Дикие дрожжи можно культивировать и самостоятельно, но тогда они более непредсказуемы. Кислые затравки могут храниться долгое время, если к ним добавлять муку и воду после каждого использования. Если затравка не используется хотя бы раз в неделю, то каждые 3—4 недели ее надо размешивать, выбрасывать половину затравки и добавлять в равных количествах муку и воду. Подготовка дрожжей. Налейте немного тепловатой воды в маленькую чашку и добавьте свежих дрожжей. Вилкой разомните дрожжи и смешайте их с водой, чтобы они превратились в однородную массу. Увлажнение дрожжей. Налейте теплой воды в чашку. Всыпьте требуемое количество гранул сухих дрожжей в воду. Оставьте дрожжи на 15—20 минут, чтобы они впитали воду. Взбивание дрожжей. Перед использованием взбивайте дрожжи до тех пор, пока они не превратятся в пену, которая будет равномерно смешиваться с другими ингредиентами теста. Дозирование сырья Дозирование сырья в хлебопекарном производстве — это порционное или непрерывное отвешивание или объемное отмеривание сырья в количествах, предусмотренных рецептурами при приготовлении полуфабрикатов и теста. Дозирование сырья — одна из важнейших операций в процессе приготовления теста. От того как будет произведена эта операция зависят свойства теста и его технологические параметры, а следовательно, и качество готовых изделий. Дозирование сырья осуществляется с использованием специальных дозировочных станций или дозирующих машин. По назначению различают дозаторы для сыпучих и жидких компонентов. Дозаторы могут быть непрерывного и периодического действия. По принципу дозирования их разделяют на весовые и объемные. При порционном замесе теста муку дозируют автомукомерами МД-100, МД-200 и дозатором Ш2-ХДА, а также дозатором-просеивателем ВК-1007. Эти дозаторы работают по весовому принципу. Дозаторы муки обычно устанавливают над месильной машиной на четырех колоннах, крепят к общей металлической раме или подвешивают к перекрытию. Нижняя часть бункера автовесов должна находиться на высоте не менее 2 м от пола. Ось бункера автомукомера располагается на 100 мм правее оси тестомесильной машины. Рядом с тестомесильной машиной с правой стороны располагается дозировочная аппаратура для дозирования жидких компонентов. Наиболее часто для дозирования муки применяется дозатор сыпучих компонентов Ш2-ХДА. Он состоит из бункера, подвешенного с помощью весового рычага и подвесок к раме, досыпоч-ного устройства и отдельно монтируемого навесного ящика управления со стойкой для дублирующего циферблатного указателя. К раме прикрепляется досыпочное устройство, предназначенное для повышения точности дозирования сыпучего компонента. Основное количество дозируемого сыпучего компонента (90—95% заданной массы) поступает в бункер дозатора с помощью производственного питателя, остальные 10—5% — досыпочного устройства. В нижней части бункера имеется заслонка, которая открывается и закрывается с помощью исполнительного механизма. Для создания лучших условий опорожнения бункера и разрушения сводов муки, которые могут образовываться при его загрузке, к бункеру крепиться вибратор, который автоматически включается при открытии заслонки и выключается при ее закрытии. Дозатор жидких компонентов Ш2-ХДБ предназначен для периодического дозирования воды, дрожжевой суспензии, растворов соли, сахара, жидкого жира, закваски и других жидких компонентов (рис. 20). Этот дозатор может производить последовательный набор доз жидких компонентов по заранее заданной программе в соответствии с рецептурой замешиваемого полуфабриката. Для дискретного дозирования и темперирования воды, идущей на замес теста, поддержания заданной температуры смеси холодной и горячей воды в пекарнях малой мощности применяют дозатор-регулятор температуры воды Дозатерм-15. Горячая и холодная вода поступает по трубопроводам в смеситель, который автоматически поддерживает заданную температуру воды на выходе из дозатора-регулятора. Управление потоком воды, поступающей в тестомесильную машину, осуществляется клапаном, который управляется счетчиком. Изменение расхода объема отпускаемой воды осуществляется с помощью регулятора расхода. Для непрерывного дозирования жидких компонентов применяют дозировочные станции ВНИИХП-0-6 и ВНИИХП-0-5. Первая станция предназначена для непрерывного объемного дозирования четырех компонентов: воды, солевого и сахарного растворов и жира. Принцип работы дозировочной станции заключается в последовательном отмеривании жидкостей через равные промежутки времени в камерах регулируемого объема. Дозировочная станция состоит из следующих основных частей: приводного механизма, питающего бачка, водосмесителя, дозирующих органов для четырех жидких компонентов, блока электрооборудования и пульта управления. Дозировочная станция ВНИИХП-0-5 для непрерывного дозирования двух жидких компонентов при замесе опары.

Рис. 21. Станция дозирования жидких компонентов Ш2-ХДМ: 1 — шкаф электрооборудования; 2 — выключатель управления станции; 3 — терморегулятор; 4 — блок дозирования; 5 — шкала настройки дозы; 6 — рукоятка настройки дозы; 7 — основание станции. Для приготовления воды заданной температуры и дозирования пяти жидких компонентов по объему порционно-непрерывным методом предназначена станция Ш2-ХДМ для жидких компонентов (рис. 21). Станция осуществляет дозирование воды, солевого и сахарного растворов, жира, дрожжевой суспензии. Работает в двух режимах: непрерывном и дискретном (при заданном числе сливов). Округление кусков теста Округление кусков теста в процессе разделки является одной из технологических операций, необходимых для получения качественных хлебобулочных изделий. Округление кусков теста осуществляется с целью: проработки заготовки для создания однородной структуры, а также для равномерного распределения и частичного удаления диоксида углерода; получения однородной гладкой оболочки, в результате чего поры на поверхности куска теста закрываются и уменьшается газо проницаемость поверхностного слоя заготовки; придания куску теста круглой формы, что способствует оптимальному протеканию процесса расстойки и дальнейшей обработке заготовки. Округление является результатом воздействия на кусок теста трех сил: силы, обусловливающей перемещение (перекатывание) куска теста на какой-либо поверхности при наличии сопротивления трения (несущая поверхность); силы сопротивления трения при перемещении куска теста по поверхности, действующей в направлении, обратном движению (поверхность трения); силы, обусловливающей изменение формы куска теста, и давления, необходимого для обеспечения достаточного трения между куском теста и поверхностями, между которыми он перемещается. Интенсивность обработки и режимы процесса округления определяются многими факторами, из которых наиболее важными считаются реологические свойства теста. Исходя из этого, несущие органы и поверхности трения тестоокруглительных машин выполняются весьма разнообразными. По характеру движения несущего органа и устройству обрабатывающих поверхностей тестоокруглительные машины можно подразделить на три основные группы: · с вращающимся несушим органом и неподвижной поверхностью трения; · c прямолинейно движущимся несущим органом и неподвижной или движущейся поверхностью трения; · c плоскопараллельным движением несущего или формующего органа. В нашей стране наибольшее распространение получили конические чашеобразные тестоокруглителъные машины, применяемые для округления кусков теста из пшеничной муки и ленточные — для кусков теста из ржаной муки и из смеси пшеничной и ржаной.

Стремление к сокращению производственного цикла приготовления теста привело к созданию ряда ускоренных способов, сущность которых заключается в интенсификации микробиологических, коллоидных и биохимических процессов, происходящих при созревании теста. Реализация ускоренных способов производства основывается на применении интенсивного замеса теста, увеличении до 3-4% к массе муки количества прессованных дрожжей, применении подкислителей и многокомпонентных хлебопекарных улучшителей в соответствии с технологическими рекомендациями. Продолжительность брожения (отлежки) теста при ускоренных способах составляет 20-40 мин. При наличии предварительной расстойки, брожнение теста в массе исключается, и осуществляется предварительная расстойка тестовых заготовок в течение 15—20 мин и окончательная — в течение 60-90 мин. Преимуществом ускоренных способов тестоприготовления является сокращение до минимума потребности в емкостях для брожения теста, что важно при ограниченном наборе оборудования и небольших производственных площадях. Именно поэтому ускоренные способы тестоприготовления находят более широкое применение в условиях пекарен, чем опарные и безопарный способы. В качестве подкисляющих добавок используют откид спелого теста (порцию выброженного теста предыдущего замеса), творожную или подсырную молочную сыворотку, комплексные улучшители. Откид спелого теста в количестве 5-7% к массе муки на порцию теста добавляют в дежу при замесе теста. Молочной сывороткой заменяют 15—25% воды, рассчитанной на порцию теста. Рецептура на 100 кг и режим приготовления теста для батона нарезного ускоренным способом с применением различных подкисляющих добавок приведены в таблице 38.

Таблица 38 Рецептура и режим приготовления теста для батона нарезного ускоренными способами

*Количество прессованных дрожжей может быть изменено в зависимости от их качества. **Количество молочной сыворотки может быть изменено в зависимости от ее кислотности. Допускается использование молочной сыворотки с кислотностью не более 75° Т. Приготовление ржаного теста Большую группу в ассортименте хлеба и хлебобулочных изделий занимают изделия из ржаной или смеси ржаной и пшеничной муки, которые традиционно пользуются большим спросом у населения. Особенности хлебопекарных свойств ржаной муки (наличие амилолитических ферментов а- и fJ-амилаз, податливость крахмала действию ферментов, повышеное по сравнению с пшеничной мукой количество собственных Сахаров, низкая температура клейстеризации крахмала, способность белковых веществ к неограниченному набуханию и пептизации, значительное количество растворимых пентозанов -слизей) обусловливают существенные отличия технологии и способов приготовления ржаного хлеба. Традиционные способы приготовления хлеба из ржаной муки и из смеси ржаной и пшеничной реализуются в хлебопечении на основе непрерывного ведения заквасок — культивированием молочнокислых бактерий и дрожжей в питательной смеси из муки и воды при определенных технологических параметрах процесса. Закваски готовят по разводочному и производственному циклам. Тесто для хлеба из ржаной и смеси ржаной и пшеничной муки можно приготовить на густой закваске, на жидкой закваске без заварки, на жидкой закваске с заваркой и на концентрированной молочнокислой закваске. Дрожжи в ржаных заквасках встречаются даже тогда, когда их не вносят. Это дрожжи попавшие в закваску с мукой, водой или из воздуха и размножившиеся в закваске, представляющей благоприятную питательную среду. На развитие микрофлоры ржаных заквасок и теста влияют следующие факторы. Температура. Оптимальной температурой является 25—40° С. Повышение температуры изменяет соотношение молочнокислых бактерий и дрожжей. Чем выше температура, тем меньше дрожжей и тем интенсивнее кислотонакопление в закваске. Повышение температуры Соотношение муки и воды. Меняя соотношение муки и воды, можно изменять соотношение молочной и уксусной кислот. Чем меньше в закваске воды по отношению к муке, чем крепче она по консистенции, тем выше скорость общего кислотонокопления и доля уксусной кислоты в общей кислотности. Взаимное влияние кислотообразующих бактерий и дрожжей в ржаных заквасках и тесте. Коэффициент размножения кислотообразующих бактерий снижается при их совместном культивировании с дрожжами, особенно при повышенных температурах. Совместная жизнедеятельность бактерий и дрожжей целесообразна не в заквасках, в которых большое значение имеет размножение микроорганизмов, а в последней фазе — в тесте, где их размножение не имеет практического значения. Длительность брожения. При длительном брожении специфические для ржаного теста бактерии почти полностью вытесняют не специфическую микрофлору муки. Предварительная расстойка и окончательное формирование тестовых заготовок В процессе разделки булочных, а также сдобных изделий целесообразно предусмотреть предварительную расстойку тестовых заготовок непосредственно после их округления перед операцией окончательного формования. Основное назначение этой операции — приведение тестовой заготовки в оптимальное состояние для последующего формования. В результате механических воздействий, оказываемых на тесто в процессе деления на куски, и последующего их округления, в кусках теста возникают внутренние напряжения и частично разрушаются отдельные звенья клейковинного структурного каркаса. Если округленные куски теста сразу же передать на закаточную машину, которая оказывает интенсивное механическое воздействие на тесто, то их реологические свойства могут ухудшаться. При предварительной расстойке внутренние напряжения в тесте рассасываются (явление релаксации), а разрушенные звенья структуры теста частично восстанавливаются (явление тиксотропии). Поэтому реологические свойства теста, его структура и газоудерживающая способность улучшаются. Это приводит к некоторому увеличению объема готовых изделий и улучшению структуры и характера пористости мякиша. Для этой стадии технологического процесса не нужно создавать особых температурных условий. Не требуется также и увлажнения ьоздуха. Некоторое подсыхание поверхности кусков теста при предварительной расстойке даже желательно, так как облегчает последующее прохождение их через закаточную машину. Предварительную расстойку в зависимости от вида изделий производят в течение 5—20 мин. Эта операция может быть осуществле на в шкафах предварительной расстойки А2-ХЛМ/2, ИЭТ-75-И1 (рис. 51), на транспортерной ленте, вагонетках и других видах оборудования.

Рис. 51. Шкаф предварительной расстойки ИЭТ-75-И1: 1 — ящик управления; 2 — электронагревательный прибор (парогенератор); 3 — нагреватель; 4 — пульты управления; 5 — механизм смещения; 6 — каркас; 7 — конвейер; 8 — вентилятор; 9 — бактерицидный облучатель; 10 — ленточный конвейер для подачи заготовок на подающий конвейер тестоформовочной машины. Окончательное формование тестовых заготовок. Основное назначение операции окончательного формования тестовых заготовок — получить форму, установленную нормативной документацией для данного изделия. При нарушении формы или состояния поверхности изделия бракуют. Правильное формование обеспечивает привлекательный внешний вид изделия, хорошее состояние мякиша, рельефность надрезов на поверхности. Вид изделия определяет способ формования. Тестовые заготовки для формового хлеба не требуют специальной операции формования. Их просто укладывают в металлические формы определенной конфигурации и размеров. Батонообразные изделия формуют на тестозакаточных машинах, конструкция которых позволяет округленный кусок теста после предварительной расстойки последовательно раскатывать в блин и свертывать в рулон. Такая обработка не только придает куску теста необходимую форму, но улучшает структуру пористости и состояние поверхности изделия. Тестозакаточные машины используются, как правило, в комплекте с делительными и округлительными машинами на линиях для выработки батонов. Например, тестозакаточ-ная машина Т1-ХТ2-3-1 предназначена для раскатки тестовой заготовки в блин, свертывании в рулон и придании батоно-образной формы заготовкам из пшеничной му

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-29; просмотров: 476; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.153.110 (0.016 с.) |