Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

В. И. Тарханов, Р. М. СадриевСодержание книги

Поиск на нашем сайте

В. И. Тарханов, Р. М. Садриев

РЕЗЬБОВЫЕ СОЕДИНЕНИЯ Учебное пособие

для студентов, обучающихся по специальностям: 15100165, 15020165, 19020165, 19060165

Ульяновск УДК 621.882(075) Т22

Рецензенты: Кафедра №8 Ульяновского высшего военно-технического училища (военного института) МО РФ (зав. кафедрой кандидат технических наук, доцент А. В. Юдин); доктор технических наук, профессор В. Г. Артемьев

Утверждено редакционно-издательским советом университета в качестве учебного пособия

Тарханов, В. И. Т22 Резьбовые соединения: учебное пособие / В. И. Тарханов, Р. М. Садриев. – Ульяновск: УлГТУ, 2009. – 60 с. ISBN 978-5-9795-0477-3

Излагаются методы расчета и основы конструирования резьбовых соединений, которые отражают новые международные и национальные стандарты РФ. Пособие предназначено для студентов, изучающих детали машин и основы конструирования (специальности 15100165 «Технология машиностроения», 15020165 «Машины и технология обработки металлов давлением», 19020165 «Автомобиле- и тракторостроение», 19060165 «Автомобили и автомобильное хозяйство»), и преподавателей, ведущих указанную дисциплину. Работа подготовлена на кафедре «Основы проектирования машин» УлГТУ.

УДК 621.882(075) ББК 34.441я7

Ó Тарханов В. И., Садриев Р. М., 2009 ISBN 978-5-9795-0477-3 Ó Оформление. УлГТУ, 2009 ВВЕДЕНИЕ

Приступая к выполнению задания, необходимо изучить тему «Резьбовые соединения» по учебнику [1, с. 90–122], а также повторить тему «Резьбы, резьбовые изделия и соединения» по учебному пособию [8] и справочнику [3]. Затем следует ознакомиться с заданной конструкцией резьбового соединения и исходными данными, внимательно просмотреть материал по резьбовым соединениям в учебниках [1, 2] и в рекомендуемой к задаче дополнительной литературе. По этим данным легко выяснить особенности конструирования и расчета заданного резьбового соединения. Расчётно-графическую работу «Расчёт и основы конструирования резьбовых соединений» следует выполнить на сброшюрованных листах белой бумаги формата А4 (297х210 мм). На титульном листе должны быть написаны чертёжным шрифтом или напечатаны на принтере: наименование расчётно-графической работы, номер задачи и варианта, шифр учебной группы, фамилия и инициалы студента и консультанта, дата выполнения работы. Расчеты и пояснения следует выполнить разборчивым почерком, чернилами или пастой. Высота букв и цифр должна быть не менее 3,5 мм, а высота цифровых и буквенных индексов – не менее 2,5 мм. Пояснения к расчетам необходимо изложить кратко, текст должен быть четким и не допускать различных толкований. Сокращение слов в тексте не допускается, за исключением общепринятых. При выполнении расчета сначала записывают формулу в буквенных обозначениях. Далее вместо символов подставляют в формулу их численные значения в последовательности, соответствующей символической записи формулы, строго соблюдая правила размерности. Не допускается при вычислении сокращать зачеркиванием подставленные в формулу численные значения. Затем записывают результаты вычислений с указанием размерности. Окончательные размеры необходимо принять по стандартам на соответствующие крепежные изделия [табл. П. 1 – П. 14]. Эскиз конструкции и расчетную схему резьбового соединения следует выполнить карандашом с применением чертежных инструментов и расположить по тексту расчета. Если по условию расчета не требуется конструктивного изображения крепежных деталей, то допускается их упрощенное изображение [8]. На эскизе конструкции и на расчетной схеме размеры и силы должны быть обозначены теми же буквами, которые применяются в расчетных формулах. После расчета необходимо начертить в масштабе на отдельном листе групповое резьбовое соединение (если разрабатывалась его конструкция) с упрощенным изображением крепежных деталей. Рядом следует начертить в масштабе 1:1 одиночное соединение с изображением крепежных деталей, написать их условные обозначения и нанести функциональные размеры расположения крепежных деталей. Конструктивные решения и справочные данные должны сопровождаться ссылками на литературу. Список использованной литературы необходимо привести в конце работы. 1. Прочность резьбовых соединений

1.1 Основные крепежные резьбы

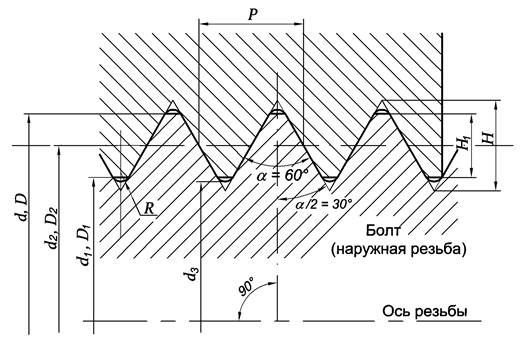

В крепежных деталях (болтах, винтах, шпильках и гайках) применяется однозаходная треугольная метрическая резьба по ГОСТ 9150–2002 (рис. 1.1).

Рис. 1.1. Профиль метрической резьбы общего назначения

Основные геометрические параметры метрической резьбы: d – наружный диаметр наружной резьбы;

Стандартами предусмотрено производство крепежных деталей с крупным и мелким шагом резьбы (табл. 1.1). В качестве основной принята резьба с крупным шагом. Резьба с мелким шагом применяется при необходимости облегчения затяжки и стопорения соединения.

Таблица 1.1 Диаметры и шаги метрической резьбы крепежных изделий (по ГОСТ 8724–2002), мм

Согласно стандартам площадь поперечного сечения резьбового стержня (рис. 1.2) болтов винтов и шпилек выражают через площадь круга с расчетным диаметром

где Однако, расчетный диаметр резьбового стержня легче вычислить по размерам наружного диаметра

Тогда расчетная площадь поперечного сечения резьбового стержня равна

Рис. 1.2. Площадь поперечного сечения резьбового стерня В условиях, где требуется повышенная усталостная прочность резьбовых соединений, необходимо применять метрическую резьбу с профилем МJ по ГОСТ 30892–2002. Профиль резьбы МJ является модификацией профиля метрической резьбы общего назначения (см. рис. 1.1) и отличается от него увеличенным диаметром внутренней резьбы Для крепежных деталей с диаметрами Таблица 1.2 Диаметры и шаги метрической резьбы с профилем МJ для крепежных изделий (по ГОСТ 30892–2002), мм

1.2. Механические свойства резьбовых деталей

По показателям статической прочности резьбовые детали разделяют на классы прочности (табл. 1.3 и 1.4). Обозначение класса прочности болта, винта и шпильки включает два числа, разделенные точкой. Первое число, умноженное на 100, представляет собой номинальное значение предела прочности на растяжение Минимальный предел текучести

Таблица 1.3 Механические характеристики резьбовых деталей с крупной резьбой

Класс прочности гайки обозначают числом, указывающим наибольший класс прочности болта, с которым она может свинчиваться в соединении. Разрушение резьбового соединения при перегрузке может произойти либо вследствие разрыва стержня болта, либо из-за срыва резьбы гайки или болта. Разрыв стержня болта случается, как правило, внезапно и сопровождается резким звуком – разрушенный болт можно легко заметить и своевременно заменить. Срыв резьбы обычно совершается постепенно и его трудно обнаружить, значит существует опасность, что в соединении находится болт или гайка с поврежденной резьбой. К тому же, соединение при срыве резьбы часто становится неразъемным, так как гайку невозможно отвернуть ключом. Следовательно, резьбовое соединение целесообразно конструировать так, чтобы при его перегрузке разрушение всегда происходило по стержню болта. Однако из-за наличия многих переменных факторов, влияющих на стойкость резьбы к срыву (прочность материала болта и гайки, зазоры в резьбе, размеры гайки под ключ и т. д.), потребуется непомерно большая высота m гайки, чтобы гарантировать разрушение болтов именно по стержню во всех случаях перегрузки резьбовых соединений. Таблица 1.4 Механические характеристики резьбовых деталей с мелкой резьбой

Анализ прочности резьбовых изделий различных размеров на сопротивление срыву резьбы показал, что следует отказаться от твердо установленных относительных высот гаек, например,

1.3. Маркировка классов прочности резьбовых деталей

Данная маркировка является обязательной для деталей с диаметром резьбы Таблица 1.5 Система циферблата для маркировки болтов и винтов

Продолжение табл. 1.5

Таблица 1.6 Система циферблата для маркировки гаек

Продолжение табл.1.6

Таблица 1.7 Альтернативные символы для маркировки шпилек

Итак, внедрение классов прочности болтов, винтов, шпилек и гаек совместно с требованиями к маркировке резьбовых деталей обеспечивает четкую классификацию несущей способности сборочного соединения болт–гайка в условиях статического нагружения.

1.4. Затяжка и стопорение резьбовых деталей

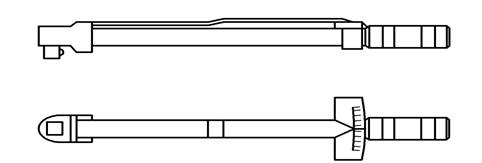

Большое значение для прочности резьбовых деталей имеет установление и контроль силы начальной затяжки. Применяют следующие основные способы контролируемой затяжки резьбовых соединений: 1) шкальными моментными ключами (рис. 1. 3 а), в которых информацию о крутящем моменте получают по деформации упругого элемента, определяемой по шкале; 2) ключами предельного момента (рис. 1.3б), которые регулируются на воспроизведение установленного значения крутящего момента;

а)

б)

Рис. 1.3. Ключи моментные: а – шкальный; б – предельный

3) измерением угла поворота гайки относительно болта (шпильки). Наиболее точно сила затяжки контролируется с помощью измерения удлинения болта. Многообразие видов нагружения и условий эксплуатации резьбовых соединений привело к необходимости в различных механических устройствах, препятствующих самоотвинчиванию болтов, винтов и гаек. Стопорение дополнительным трением выполняется силовым замыканием на резьбу (контргайки и др.), а также упругими элементами, которые повышают сцепление на опорной поверхности гайки или головки винта (шайбы пружинные, шайбы стопорные с наружными зубьями и др.). Наиболее старым средством стопорения резьбовых соединений является применение контргайки, т. е. второй гайки. При установке одной гайки (рис. 1.4 а) витки резьбы гайки соприкасаются с нижними сторонами профиля резьбы болта. В результате установки и достаточной затяжки контргайки (рис. 1.4 б) контакт витков в основной гайке происходит по верхним сторонам профиля. Если момент затяжки контргайки больше момента затяжки основной гайки, то дополнительное трение обеспечивается. Взаимная затяжка гаек обусловливает сохранение сил трения при разгрузке болта от осевой силы.

а) б)

Рис. 1.4. Распределение зазоров в резьбовых соединениях: а – гайкой; б – гайкой с контргайкой

Широкое применение получили пружинные шайбы (рис. 1.5 а), которые повышают сцепление между гайкой, шайбой и деталью благодаря врезанию острых срезов шайбы в торец гайки и плоскость детали. Недостатком пружинных шайб является некоторая несоосность силы, растягивающей болт. Этого недостатка лишены осесимметричные шайбы (рис. 1.5 б) с внутренними и наружными зубьями [табл. П. 11 и П. 12]. Стопорение дополнительным трением допускает фиксацию резьбовой детали в любом угловом положении. Следовательно, основным достоинством такого стопорения является возможность выполнения бесступенчатой затяжки резьбовых соединений.

а) б)

Рис. 1.5. Стопорение шайбами: а – пружинной; б – с внутренними зубьями

Стопорные шайбы с запирающими элементами, которые отгибают при сборке [табл. П. 13 и П. 14] обеспечивают только ступенчатое регулирование силы затяжки (рис. 1.6 и 1.7). Притом, вторичное использование стопорной детали с запирающим элементов, который нужно отгибать при разборке соединения, как правило, не допускается. Стопорение местным пластическим деформированием (кернением или расклепыванием конца болта, выступающего из гайки) применяется лишь тогда, когда резьбовое соединение не требуется разбирать в эксплуатации.

Рис. 1.6. Способы установки стопорных шайб с лапкой

Рис. 1.7. Способы установки стопорных шайб с носком

В существующих методах сборки резьбовых соединений требуются механические стопорные детали в большом количестве и широком ассортименте. К тому же, механические стопорные устройства, как правило, не создают должного уплотнения и защиты от коррозии сопрягаемых поверхностей резьбовых деталей. Проблему можно разрешить путем применения анаэроботвердеющих материалов, в частности, анаэробных клеев. Анаэробные клеи представляют собой однокомпонентные составы, отвердение которых происходит в отсутствие кислорода. Анаэробные клеи характеризуются стабильностью при хранении в небольших емкостях из полиэтилена, пропускающего воздух. Анаэробные составы рационально применять для склеивания деталей из стали, чугуна и латуни. При склеивании в результате инициирования химического процесса полимеризации за счет ионов соединяемых металлов образуются трехмерные структуры полимера. На неактивную металлическую поверхность, которая не вызывает начала процесса полимеризации, необходимо предварительно нанести специальный активатор. Анаэробные клеи рекомендуется использовать при сборке резьбовых соединений для обеспечения их стопорения, герметичности и защиты от коррозии. В процессе сборки резьбового соединения анаэробный клей нужно выдавить из пластикового тюбика непосредственно на резьбу болта или гайки. Во время завинчивания клей заполняет все полости в резьбовом соединении, и после завинчивания в результате отвердения анаэробного состава получается твердая пластмасса. По необходимости резьбовое соединение можно разобрать обычным ручным инструментом. 2. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ

2.1. Резьбовые соединения с болтами, устанавливаемыми в отверстиях с зазором

Расчет резьбового соединения в случае установки болтов с зазором включает в себя две связанные между собой задачи: определение силы начальной затяжки болтов и оценку их прочности. На первом этапе расчета соединения определяют потребную силу начальной затяжки болтов. В резьбовом соединении, нагруженном нормальной к плоскости стыка силой и опрокидывающими моментами, потребную силу затяжки болтов определяют по одному из условий: предотвращение раскрытия стыка с учетом коэффициента основной нагрузки и с запасом по плотности ν обеспечение жесткости соединения путем ограничения наименьшего напряжения в стыке сохранение герметичности соединения цилиндр-крышка с уплотнительной прокладкой [1, с.117]. Коэффициент основной нагрузки в упрощенном расчете обычно принимают в пределах 0,2–0,25 в соединениях стальных деталей [2, с. 100], 0,35–0,4 в соединениях деталей из серого чугуна и алюминиевого сплава [2, с. 88]. В уточненном расчете (по указанию в задании) коэффициент основной нагрузки определяют по податливости болта и соединяемых деталей [1, с. 114, 115; 2, с. 89, 90]. В резьбовом соединении, нагруженном силами и моментом в плоскости стыка, потребную силу затяжки болтов определяют из условия несдвигаемости (которое зависит от жёсткости соединяемых деталей) с запасом сцепления Если внешние нагрузки одновременно раскрывают стык и сдвигают соединяемые детали, то потребную силу затяжки болтов определяют отдельно по каждому условию и принимают её наибольшее значение. Температурные деформации деталей, вызываемые изменением температуры окружающей среды (см. задание), могут привести к изменению силы начальной затяжки болтов и напряжений в стыке, что следует учитывать при расчёте [5, с. 19, 202]. На втором этапе оценивают прочность резьбового соединения. Для этого записывают условие прочности наиболее нагруженного болта соединения. В проектном расчёте из условия прочности получают выражение для определения одного из неизвестных значений: требуемой площади опасного сечения болта, числа болтов или допускаемого напряжения растяжения в болте. В случае двух и более неизвестных в условии прочности болта предварительно задаются недостающими значениями, а затем оценивают правильность их выбора. Если условие прочности имеет сложное выражение, то искомое значение проще определить подбором. Прочность болта, винта и шпильки при постоянной нагрузке обусловливается площадью поперечного сечения резьбы и классом прочности. Отметим, что согласно стандартам площадь поперечного сечения резьбы болтов определяют как площадь круга с расчётным диаметром

где Допускаемые напряжения растяжения в резьбе болтов при постоянных нагрузках

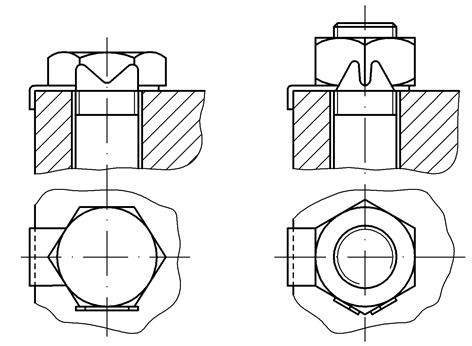

где Класс прочности и высоту гаек выбирают в зависимости от класса прочности болтов, с которыми они свинчиваются (см. табл. 1.3 и 1.4). Разработку конструкции резьбового соединения следует выполнять одновременно с его расчётом, так как многие размеры, необходимые для расчёта, можно определить только из чертежа (рис. 2.1).

Рис. 2.1. Установка болта

К тому же поэтапное вычерчивание в масштабе 1:1 конструкции в процессе расчёта служит проверкой этого расчёта. При вычерчивании резьбового соединения обязательно следует показывать зазоры между стержнем болта и отверстиями деталей, запасы резьбы и запасы глубины сверления. Длину болта l и длину резьбы b определяют по месту соединения и округляют по ГОСТу 7798-70 [табл. П. 1], обеспечив необходимый выход конца болта из гайки k1 и запас резьбы t (см. рис. 2.1). Размер Е для размещения гайки (или головки болта) выбирают с учётом возможности поворота её гаечным ключом.

Пример 2.1 Двухступенчатый соосный редуктор крепят к чугунной плите с помощью 6-ти шпилек, которые проходят с зазором через отверстия диаметра d0 в лапах редуктора. Требуется определить размеры и классы прочности шпилек и гаек, коэффициент основной нагрузки, потребную силу начальной затяжки шпилек из условия нераскрытия стыка.

Исходные данные: Т1 = 80 Н·м, Т2 = 1250 Н·м, F1 = 250 H, F2 = 8000 H, h1 = 135 мм, a1 = 50 мм, a2 = 73 мм, b1 = 240 мм, b = 200 мм, b2 = 130 мм, с1 = 370 мм, с = 160 мм, с2 = 98 мм, h = 20 мм, d0 = 18 мм, число шпилек z = 6.

Решение. 1. Конструкция места установки шпильки Определяем размеры шпильки и гайки по месту соединения и вычерчиваем конструкцию в масштабе 1:1. Предварительное значение наружного диаметра резьбы шпильки

принимаем [табл. П. 6] резьбу М16 с диаметром d = 16 мм и шагом P = 2 мм. Размеры гайки [табл. П. 8 ] с резьбой М16: m = 14,8 мм; Необходимый выход конца шпильки из гайки

и необходимый запас резьбы

Требуемая длина шпильки (без ввинчиваемого конца)

принимаем [табл. П. 6] l = 40 мм, тогда фактический выход конца шпильки из гайки k1 = l – h – m = 40 – 20 – 14,8 = 5,2 мм. Требуемая длина резьбы гаечного конца шпильки l0΄ = l – h + t΄ = 40 – 20 + 8 = 28 мм, принимаем [табл. П. 6, примечание 2] lo = l – 0,5d – 2P= 40 – тогда фактический запас резьбы t = lo – m – k1 = 28 – 14,8 – 5,2 = 8 мм. Длина конца шпильки, ввинчиваемого в плиту из серого чугуна [табл. П. 5] l1 = 1,25d = Эскиз места установки шпильки в масштабе 1:1

2. Податливость шпильки Модуль упругости стали Еш = Расчётная длина шпильки [1, с. 114] lш = h + 0,5 (m + l1) = 20 + 0,5(14,8 + 20) = 37,4 мм. Длина гладкой части шпильки lс= l – lo = 40 – 28 = 12 мм. Длина резьбовой части, входящей в расчётную длину шпильки lр = lш – lс = 37,4 – 12 = 25,4 мм. Площадь поперечного сечения гладкого стержня с диаметром dc = 16 мм

Расчётный диаметр (см. с. 5) резьбы М16 с шагом Р = 2 мм

Площадь поперечного сечения резьбы шпильки

Податливость шпильки [2, с. 114]

3. Податливость деталей Модуль упругости серого чугуна Ед =

4. Коэффициент основной нагрузки

5. Расчётная схема группового резьбового соединения

Изображаем плоскость стыка и определяем координаты центра масс его площади О. По правилам статики переносим в центр масс площади стыка отрывающую силу F = F2 + F1 = 8000 + 250 = 8250 H, и определяем опрокидывающие моменты: Мх = Т2 – Т1 + (F1 + F2)(с – с2) = = 1250 – 80 + (250 + 8000)(0,16 – 0,098) = 1682 Н·м; Мy= F2(a2 + 0,5b) – F1(a1 + 0,5b) = = 8000(0,073 + 0,5 · 0,2) – 250(0,05 + 0,5 · 0,2) = 1347 Н·м.

6. Сила затяжки шпилек Условие нераскрытия стыка в точке N

Площадь стыка Моменты инерции площади стыка относительно осей координат:

Запас по плотности стыка [2, с. 89] для постоянных нагрузок ν = 1,6. Потребная сила затяжки шпилек из условия нераскрытия стыка с запасом ν:

7. Класс прочности шпилек Условие прочности наиболее нагруженной шпильки 1 соединения

Моменты инерции площади сечений резьбы всех шпилек соединения относительно осей координат [1, с. 116]:

Требуемые допускаемые напряжения растяжения в шпильках находим из условия прочности наиболее нагруженной шпильки

Необходимый предел текучести углеродистой стали шпилек

Принимаем (см. табл. 1.3) шпильки класса прочности 5.6 с пределом текучести 8. Класс прочности гаек Для свинчивания со шпильками класса прочности 5.6 выбираем (см. табл. 1.3) гайки класса прочности 5 типа 1. 9. Эскиз места установки шпильки в масштабе 1:1 с конструктивным изображением и условным обозначением шпильки [табл. П. 5 и П. 6] и гайки [табл. П. 8]

2.2. Резьбовые соединения с болтами, устанавливаемыми в отверстиях без зазора

Резьбовые соединения с болтами, устанавливаемыми в отверстиях соединяемых деталей без зазора, могут быть нагружены силами и моментом в плоскости стыка. При расчёте прочности соединения не учитывают силы трения в стыке и не определяют силу затяжки болтов. Выполняя расчёт, прежде всего из условия равновесия, определяют силу, сдвигающую наиболее нагруженный болт. Затем записывают условие прочности на срез наиболее нагруженного болта соединения. В проектном расчёте из условия прочности болта получают выражение для определения одного из неизвестных значений: требуемого диаметра стержня болта или допускаемого напряжения на срез стержня болта. В случае двух неизвестных в условии прочности болта предварительно задаются одним из них с последующей оценкой правильности выбора. Прочность болта обусловливается диаметром стержня [табл. П. 3] и классом прочности (см. табл. 1.3 и 1.4). Предел текучести материала, используемый при выборе допускаемых напряже

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 548; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.225.56.79 (0.012 с.) |

– внутренний диаметр наружной резьбы (по точке перехода боковой стороны к впадине);

– внутренний диаметр наружной резьбы (по точке перехода боковой стороны к впадине); – средний диаметр наружной резьбы (ширина впадины равна толщине выступа);

– средний диаметр наружной резьбы (ширина впадины равна толщине выступа); – внутренний диаметр по дну впадины наружной резьбы;

– внутренний диаметр по дну впадины наружной резьбы; и

и  – соответственно наружный, внутренний и средний диаметры внутренней резьбы;

– соответственно наружный, внутренний и средний диаметры внутренней резьбы; – угол профиля:

– угол профиля:  – шаг резьбы;

– шаг резьбы; – высота исходного треугольника:

– высота исходного треугольника:  P;

P; – рабочая высота профиля:

– рабочая высота профиля:  ;

; – радиус впадины наружной резьбы:

– радиус впадины наружной резьбы:  .

. ,

, – средний диаметр;

– средний диаметр;  и шага

и шага  .

. .

.

и увеличенным до

и увеличенным до  радиусом закругления впадины наружной резьбы. В этой связи увеличились по сравнению с резьбой общего назначения диаметр по дну впадины

радиусом закругления впадины наружной резьбы. В этой связи увеличились по сравнению с резьбой общего назначения диаметр по дну впадины  в МПа. Произведение этих двух чисел, умноженное на 10, равняется номинальному значению предела текучести на растяжение

в МПа. Произведение этих двух чисел, умноженное на 10, равняется номинальному значению предела текучести на растяжение  (или

(или  ) в МПа.

) в МПа. и минимальный предел прочности на растяжение

и минимальный предел прочности на растяжение  равны соответствующим номинальным значениям или превышают их. Например, для болта класса прочности 5.8:

равны соответствующим номинальным значениям или превышают их. Например, для болта класса прочности 5.8:

,

,

, высоты гайки типа 2

, высоты гайки типа 2  .

2. В резьбовых соединениях допускается заменять гайки низших классов прочности на гайки более высоких классов прочности.

.

2. В резьбовых соединениях допускается заменять гайки низших классов прочности на гайки более высоких классов прочности.

.

2. В резьбовых соединениях допускается заменять гайки низших классов прочности на гайки более высоких классов прочности.

.

2. В резьбовых соединениях допускается заменять гайки низших классов прочности на гайки более высоких классов прочности.

Имеются два типа таких гаек. Шестигранные гайки типа 1 [табл. П. 8] применяются для классов прочности 4, 5, 6, 8, 10 и 12 (до М 16). Высокие гайки типа 2 (ИСО 4033: 1999) примерно на 10% выше, чем обычные гайки типа 1; они предназначены для классов прочности 9 и 12 (свыше М 16). Предусмотрены также альтернативные варианты.

Имеются два типа таких гаек. Шестигранные гайки типа 1 [табл. П. 8] применяются для классов прочности 4, 5, 6, 8, 10 и 12 (до М 16). Высокие гайки типа 2 (ИСО 4033: 1999) примерно на 10% выше, чем обычные гайки типа 1; они предназначены для классов прочности 9 и 12 (свыше М 16). Предусмотрены также альтернативные варианты. 5 мм. При маркировке используются символы обозначения классов прочности резьбовых деталей, при этом точку в маркировочном символе допускается опускать. Для болтов, винтов и гаек небольших размеров предусмотрены символы маркировки по системе циферблата (табл. 1.5 и 1.6), а для шпилек допускается применять символы, приведенные в табл. 1.7.

5 мм. При маркировке используются символы обозначения классов прочности резьбовых деталей, при этом точку в маркировочном символе допускается опускать. Для болтов, винтов и гаек небольших размеров предусмотрены символы маркировки по системе циферблата (табл. 1.5 и 1.6), а для шпилек допускается применять символы, приведенные в табл. 1.7.

[2, с. 89];

[2, с. 89]; [1, с.116];

[1, с.116]; [1, с.112].

[1, с.112]. ,

, ,

, – коэффициент безопасности при постоянной нагрузке, выбирают в зависимости от способа контроля силы затяжки, марки стали и диаметра резьбы болтов [1, с. 110; 2, с. 95, табл. 8.4].

– коэффициент безопасности при постоянной нагрузке, выбирают в зависимости от способа контроля силы затяжки, марки стали и диаметра резьбы болтов [1, с. 110; 2, с. 95, табл. 8.4].

мм,

мм, мм.

мм. мм,

мм, мм.

мм. = h + m +

= h + m +  = 20 + 14,8 + 4,8 = 39,6 мм,

= 20 + 14,8 + 4,8 = 39,6 мм, – 2·2 =28 мм,

– 2·2 =28 мм, = 20 мм.

= 20 мм.

МПа.

МПа. мм2.

мм2. мм.

мм. .

. .

. МПа. Податливость детали в соединении шпилькой [1, с. 114] при tg α = 0,4

МПа. Податливость детали в соединении шпилькой [1, с. 114] при tg α = 0,4 .

. .

.

.

. мм2.

мм2. ;

; .

.

.

. ;

; .

. Коэффициент безопасности при постоянной нагрузке шпилек из углеродистой стали с d = 16мм без контроля силы затяжки [1, с. 110]

Коэффициент безопасности при постоянной нагрузке шпилек из углеродистой стали с d = 16мм без контроля силы затяжки [1, с. 110] .

. .

.