Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Строительные материалы на основе органического сырьяСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте Органическими называют материалы, которые произошли из живой природы. В промышленности строительных материалов широко используются такие материалы как: древесина, продукты переработки нефти и каменного угля, а также природные и искусственные полимеры.

5. 1 Древесные материалы Лес – это великое благо для жизни на Земле. Зелёный покров планеты потребляет всего лишь 0,2% солнечной радиации, падающей на поверхность Земли. Но при этом вырабатывается «зелёной фабрикой» 100 млрд тонн органической массы, которая выделяет около 100 млрд тонн кислорода ежегодно! Лес – неубывающий источник сырья при условии рационального пользования. Потребность в лесоматериалах удовлетворяется путём комплексной и глубокой переработки древесины. В настоящее время коэффициент использования древесного сырья на передовых предприятиях составляет 98%, в Японии – 102%. Высокая прочность, особенно при растяжении (волокнистое строение), упругость древесины сочетаются с малой плотностью и низким коэффициентом теплопроводности. Древесина морозостойка, не растворяется в воде и др. растворителях, легко обрабатывается. Но она имеет недостатки: при насыщении влагой разбухает, при высушивании даёт усадку и коробится, анизотропна (вдоль и поперёк волокон разные свойства), много пороков, горит и поражается грибком. Пороки древесины могут быть природными и приобретёнными. Природные связаны с условиями роста дерева - помехи, недостаток или избыток влаги, большое количество сучков, кривизна сбежистость, двойная сердцевина и др. Приобретённые – связаны с влиянием внешних факторов – вредителей (червоточины, гниль, трещины и др.). Трещины образуются как в растущем дереве, так и в срубленном. Глубина их иногда доходит до сердцевины и портит деловую древесину.

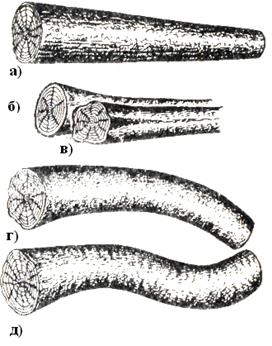

Рис. 5 – Пороки формы ствола: а – сбежистость; б, в – закомелистость округлая и ребристая; г, д – кривизна простая и сложная

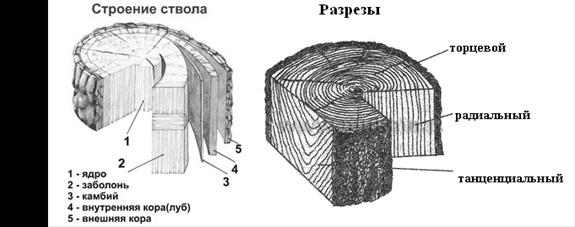

Древесиной называют освобождённую от коры ткань волокон дерева. Заготавливают древесину на участке леса с помощью машин, которые валят деревья, освобождают их от сучьев, коры (раскряжевка) и получают деловую древесину. Лесоматериалы – это брёвна толщиной более 11 см, длиной от 3 до 18 м. Поперечный разрез ствола показывает макроструктуру древесины.

Рис. 6 – Виды срезов

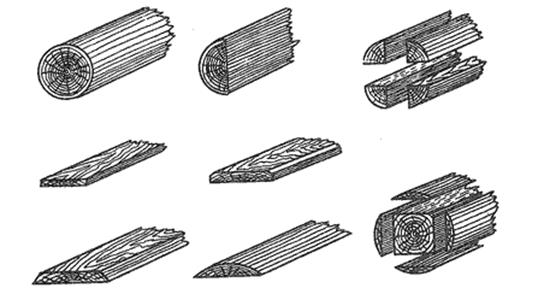

Кора состоит из наружной кожицы, пробкового слоя и внутреннего тонкого слоя – луба, под которым ещё один тонкий слой – камбий. Какова их роль? В листьях дерева под лучами солнца вырабатывается глюкоза, растворяющаяся в воде. По внутренним капиллярам луба она поступает к клеткам камбия, где происходит химическая реакция поликонденсации, выделяется молекула воды, и глюкоза превращается в целлюлозу. Целлюлоза – природный полимер, который идёт на построение древесных волокон к середине ствола – ежегодные кольца роста, называемые заболонь. По живым клеткам заболони перемещается влага с растворёнными в ней питательными веществами от корней к кроне дерева. Под большим увеличением (микроструктура) молекулы целлюлозы имеют продолговатое строение, образуют микрофибриллы, скручивающиеся в веретёнообразные волокна древесины. Между тончайшими волокнами расположены такие же тончайшие капилляры (удельная поверхность древесины очень большая). Влага, заполняющая межклеточное пространство – капиллярная, заполняющая полости клеток – гигроскопическая. Гигроскопическая влажность соответствует полному насыщению клеток водой. Эту влагу древесные клетки сорбируют из влажного воздуха, увлажняясь до 30-40% в зависимости от удельной поверхности древесины. Находясь в воде, наполняются капилляры, древесина набухает, увеличивая объём. Капиллярная влага заполняет пространства между клетками только из воды. При сушке, когда влажность становится меньше гигроскопической, начинается усадка древесины или усушка. Вследствие особенности строения древесины усадка идёт неравномерно: вдоль волокон – 0,1%, по радиусу 3-6%, по хорде – до 12%, поэтому, высыхая, древесина коробится. Для предотвращения коробления древесину берут в работу с той влажностью, которая будет соответствовать при эксплуатации: внутри помещения 8-12%, снаружи 15-18%. Влажность свежесрубленной древесины колеблется от 40 до 120% по массе в зависимости от места произрастания. С такой влажностью её в работу не берут, надо сушить. В прошлые годы заготовленные брёвна складывали в штабеля и оставляли на делянке в лесу под навесом просушиваться на год. За это время древесина приобретала равновесную влажность 18-20%. С такой влажностью её брали на распиловку. В результате распиловки круглого леса получают пиломатериалы: пластины (бревно пополам) и четвертины (бревно на четыре части ). Если спиливают горбыль, то получают брус, из которого нарезают доски толщиной 16-40 мм.

Рис. 7 – Пиломатериалы

В зависимости от назначения пиломатериалы сушат в специальных сушилках или пропитывают горячими растворами – антисептиками. Искусственная сушка позволяет получить древесину с низкой влажностью быстро, но, работая в условиях с более высокой влажностью, древесина её увеличит до равновесной, т. е. или до комнатно-сухой (8-12%), или до воздушно-сухой (15-18%), в зависимости от того, какая влажность будет в окружающей среде. С увеличением влажности древесины увеличивается её плотность, а прочность снижается. По средней плотности древесину разделяют на: - лёгкую – ρm < 600 кг/м3; - тяжёлую –ρm = от 600 до 1000 кг/м3; - особо тяжёлую – ρm > 1000 кг/м3. Истинная плотность древесины для всех пород одинакова – ρа = 1540 кг/м3. Прочность при сжатии определяют на стандартных образцах, вырезанных из бездефектной древесины размером 20×20×30 мм, прочность при изгибе на образцах 20×20×300 мм. Испытывают древесину при любой влажности, кроме полностью насыщенной водой, но, так как прочность зависит от влажности, её надо знать, определив по диаграмме Н. Н. Чулицкого, и пересчитать на стандартную влажность. Стандартная влажность равна 12%, с ней можно сравнивать прочность разных пород древесины и при этой влажности даны характеристики в справочных материалах по прочности. Повышение влажности до гигроскопической понижет механические свойства (рис. 8), высушивание даже на 1% в пределах от 20 до 8% повышает сопротивление сжатию и изгибу на 4%.

Рис. 8 – Влияние влажности на прочность при сжатии вдоль волокон

Прочность древесины вдоль волокон в 4-6 раз больше прочности поперёк волокон (от 40 до 250 кг/см2). Прочность при статическом изгибе превышает прочность при сжатии вдоль волокон и достигает 500-1000 кг/см2. Модуль упругости воздушно-сухой древесины Е = 10000-15000 МПа, он возрастает с увеличением плотности. Теплопроводность сухой древесины поперёк волокон ниже, чем вдоль волокон (0,17 и 0,34 Вт/мºС). Коэффициент конструктивного качества древесины равен Ккк стали. В сухих условиях при проветривании, а также полностью погруженная в воду древесина сохраняется долго (в пирамидах, в срубах, в затопленных сваях от мостов древних римлян). Наиболее стойкими являются наиболее плотные породы древесины: лиственница, сосна, дуб, ясень. Опасна для древесины бактерицидная среда – контакт с влажным грунтом, когда начинается загнивание. Гниение – это разложение целлюлозы древесины вследствие деятельности дереворазрушающих грибов и микроорганизмов. Разработаны эффективные меры борьбы с гниением: сушка горячим воздухом, паром, газом, токами высокой частоты; пропитка горячим петролатумом и другими антисептиками; контактная сушка. Древесина – живой организм, при действии помех и изменяющихся условий возникают в структуре растущего дерева дефекты, снижающие качество древесины (сучки, косослой, кривизна, крень, ройка, трещины усушки и морозобойные и др.). Эти пороки портят вид и текстуру (рисунок) древесины. Их вырезают, делают различного размера заготовки, которые сушат, фрезеруют и склеивают полимерым клеем под прессом в виде готовых клееных полуфабрикатов. Получают клееную древесину, очень прочные профилированные изделия или заготовки для клееных конструкций. Для усиления клееной древесины в многослойные изделия вклеивают металлическую или пластиковую арматуру. Такая древесина долговечна, прочна, не коробится, её используют в самых ответственных конструкциях. Для защиты от огня древесину обрабатывают огнезащитными составами– антипиренами, специальными пастами, после чего она может выдерживать 45 мин. высокую температуру (до 750ºС) не деформируясь. Температура воспламенения незащищённой древесины – 250-300ºС. Увеличивает срок службы древесины защита от атмосферных воздействий, изоляция от контакта с грунтом, антисептирование (пропитка ядовитыми для микроорганизмов веществами) и покрытие масляными и полимерными красками. Кроме пиломатериалов из древесины изготавливают фрезерованные и погонажные материалы: плинтусы, наличники, поручни, обшивку, шпон, паркетные клёпки и др. Шпон – это снятый тонкий слой в 0,55-1,5 мм толщиной с бревна, вращающегося вокруг своей оси. Получается большая стружка, легко расчленяющаяся по волокнам. Чтобы она не рассыпалась, один слой шпона накладывают на другой, промазывая полимерным клеем. Под горячим прессом клей отверждают и получают фанеру толщиной от 3 до 12 мм, которую используют для обшивки стен, ограждающих конструкций, потолков, в мебельном производстве. Отходы от изготовления изделий из древесины – ценный материал, сохраняющий лес. Это – опилки, стружка, щепа, сучки, некондиционная древесина и др. они перерабатываются, сортируются и с минеральным или полимерным вяжущим соединяются в композиционные материалы. Композиционные материалы с полимерной матрицей используются как конструкционный материал – древесно-слоистый пластик (ДСП), древесно-волокнистые плиты (ДВП), фанера, или на минеральном вяжущем – арболиты, ксилолиты. Как утеплитель используют композиции на минеральном вяжущем – цементные фибролиты, опилкобетоны, а также на полимерном вяжущем – бумажно-слоистые плиты, древесно-волокнистые плиты и др.

5.2 Битумы Высокомолекулярные углеводороды, образующиеся в небольших отложениях в природе, а также специально получаемые при высокотемпературной перегонке нефтепродуктов. Природные битумы встречаются в виде густых тёмных жидкостей, пропитывающих горные породы. Если они содержат минеральных примесей более 20%, их называют природными асфальтами. Без минеральных включений – это высокоплавкие образования, называемые асфальтитами. Они образовались в результате сгущения нефти и окислительных процессов на поверхности. Асфальтиты отличаются высокой атмосферостойкостью и хорошей адгезией к каменным материалам. Их используют при изготовления лучших битумных лаков для покрытия металлических поверхностей. Искусственные битумы – это полутвёрдые остатки от переработки нефти и её производных. С помощью высокотемпературного отбора лёгких фракций (лигроина, керосина, масел и смол) получают остаток с большим содержанием твёрдых фракций – битум. Если из него забирают ещё оставшиеся в небольшом количестве масла и смолы, получают пек (твёрдый углерод). И природные и искусственные битумы – это коллоидные системы, в которых диспергированы твёрдые частички углерода (карбены), имеющие размер 18-20 мкм и плотность более 1 г/см3, окружённые оболочкой (как капсула) аморфной структуры – смолой, плавающие в масле. Масляная составляющая называется нафтенами (ρ < 1). Вещественный состав битумов: масла – 45-65%, смолы – 15-30%, асфальтены (углерода) – 10-30%. Свойства битумов зависят от соотношения этих компонентов. Кроме того содержится парафин, ухудшающий свойства, а также сернистые и азотистые производные. Чем больше асфальтенов и смол, тем больше твёрдость и температура размягчения битума. Чем больше осталось масла, тем пластичнее битум и ниже температура размягчения. В зависимости от количества твёрдых частиц, масла и смол различают три структуры битумов: твёрдые, полутвёрдые и жидкие. При составлении композиционных материалов на битумной основе учитывается их структура. Так, для мелкозернистого или песчаного раствора используют твёрдый битум, для асфальтобетона с большим содержанием щебня – мягкие сорта. Марку битума определяют по показателям твёрдости, температуры размягчения и растяжимости на специальных приборах при нормальной температуре в лаборатории. В рабочее состояние твёрдые битумы приводят расплавляя их. При температуре 140-170°С увеличивается растворимость смол в маслах. Этой температуры достаточно, чтобы перевести битум в рабочее (жидкое) состояние. При температуре 230-240°С может произойти вспышка. Есть и другие способы перевода битумов в рабочее состояние – растворение в органических растворителях и эмульгирование. Растворением в нефтепродуктах (лигроине, керосине и др.) получают холодные битумные растворы. С помощью эмульгирования получают пасты и эмульсии для покрытия тонким слоем защищаемой поверхности. По области применения битумы разделяют на строительные, кровельные и дорожные. Для использования в строительстве у битумов особенные свойства: - твёрдость и прочность при нормальной температуре в сочетании с пластичностью; - образование водонепроницаемой плотной структуры в сочетании с гидрофобностью; - морозостойкость и химическая стойкость в сочетании с легкостью нанесения покрытия; - невысокая вязкость при повышении температуры, позволяющая легко проникать в поры другого материала и, остывая там, придавать материалу водонепроницаемость. К недостаткам битума относят: хрупкость при отрицательной температуре, недостаточные температуро- и биостойкость. Под действием солнечного света и кислорода воздуха все углеводороды «стареют», т. е. уменьшается количество масла и смол, рвутся углеводородные связи, битум становится хрупким, снижается его гидрофобность. Поэтому битумные составы модифицируют (улучшают), вводя в состав полимеры, придающие большую эластичность, морозоустойчивость, а также ПАВ и антисептики для биостойкости. Так как в составе битумов присутствуют асфальтогеновые кислоты, обладающие свойствами ПАВ (анионактивные вещества), битум образует прочные связи с катионами Са2+, Mg2+, т. е. с карбонатными породами. Порошки карбонатных пород стабилизируют состав, защищая от прямых солнечных лучей, и они в составе обязательны. Плотность битумов – 0,8-1,3 г/см3, устойчивость при нагревании или температуру размягчения определяют на приборе «Кольцо и шар». Чем больше масел в составе, тем более легкоплавкий битум: температура размягчения tР = 45-95°С. Твёрдость или глубину проникания иглы в образец битума определяют на пенетрометре (1-300 мм), растяжимость – на дуктилометре (1-40 см). Битум растворяется в органических растворителях. Применяется он для химической защиты железобетонных конструкций, стальных труб, но битум надо оберегать от контакта с концентрированными растворами кислот и окислов азота. По объёму использования больше всего (60%) битума идёт в дорожные композиции: асфальтобетоны и растворы для покрытия дорог, пола, взлётных полос. Обозначают дорожный нефтяной битум – БНД 90/50 (в числителе – температура размягчения, в знаменателе – глубина проникания иглы в мм). Кровельные битумы (около 20%) идут на изготовление рулонных и штучных гидроизоляционных материалов, обозначают эту марку – БНК 45/180. Строительные битумы (около 20%) идут на приготовление мастик, растворов, паст, изоляционных, антикоррозийных составов. Обозначают марку – Стр БН 70/50. Чтобы сделать асфальтобетон, сначала готовят асфальтовое вяжущее, затем на его основе асфальтовый раствор. Асфальтовое вяжущее – это однородная смесь, состоящая из наполнителя и матрицы – битума (Б/Н), где его всего 15-20%. В качестве наполнителя используют тонкомолотый (70% < 0,07 мм) минеральный порошок карбонатной породы (доломит, известняк, основные шлаки и др.). Минеральный наполнитель повышает температуру размягчения смеси, защищает битум от ультрафиолетового спектра излучения, стабилизирует смесь. Битум в асфальтовом растворе должен быть однородно распределён в виде непрерывных плёнок, адсорбирован частицами наполнителя. Чтобы сделать асфальтовый раствор, количество асфальтового вяжущего берут равным объёму пустот мелкого заполнителя (песок) с небольшим избытком. Приготовленный раствор также берут в количестве равным объёму пустот уже крупного заполнителя, с избытком 10-15% так, чтобы содержание битума в асфальтобетоне было от 5,5 до 7,7%. Когда его больше или когда не хватает тонкозернистого карбонатного наполнителя, асфальтобетон становится мягким и недолговечным. Основные свойства асфальтобетона зависят от качества асфальтового вяжущего и соотношения битум наполнитель (Б/Н). Пористость асфальтобетона – от 5 до 7%, прочность при 20ºС – 2,2-2,4 МПа. По условиям укладки асфальтобетоны бывают горячие и холодные. Горячие укладывают при температуре 140-165ºС, холодные приготавливают горячими, охлаждают до 60ºС и укладывают при нормальной температуре. Уплотняют обязательно трамбованием, укатыванием, виброуплотнением, разглаживанием, литьём. Чем меньше пористость, тем долговечнее покрытие.

5.3 Дёготь Этого органического вяжущего в природе нет, его получают высокотемпературной отгонкой без доступа воздуха твёрдых видов топлива: угля, древесины, сланца или торфа. После отгонки дёготь называется сырым и содержит много полезных веществ. Из него получают красители, медикаменты, смолы, ароматизаторы, антраценовое и зелёное масло и др. В маслах содержится: бензол, толуол, фенолы, нафталин и др. полезные вещества. Наиболее распространён каменноугольный дёготь, затем – древесный. Дёготь имеет тот же вещественный состав, что и битум: твёрдые частицы (углистые, неплавкие вещества), смолы (5-10%), растворимые в бензоле и хлороформе, жидкие масла (до 60-80%). Из сырого дёгтя извлекают при последующей перегонке около 30% лёгких фракций (лигроин, бензин). Поэтому в строительстве чаще применяют отогнанный при температуре 500-600°С дёготь, получаемый при полукоксовании углей, или высокотемпературный дёготь, полученный после отбора фракций при нагревании до 1000-1300°С при коксовании углей. После отбора масел и смол остаётся аморфная масса, содержащая 8-30% свободного углерода – пек. Если дёгтевый пек сплавляют с антраценовым маслом или сырым дёгтем, получают составленный дёготь. Он дёшев и широко применяется в строительстве. Стареют дёгти быстрее битумов, так как в их составе содержится вода, снижающая атмосферостойкость, но их биостойкость выше, поэтому они используются в качестве антисептиков (пропитка шпал, столбов и др.). Чтобы дёгти имели выше атмосферостойкость, в их состав вводят тонкомолотые минеральные порошки любых пород, так как дёгти содержат анион- и катионактивные вещества, имеют хорошую адгезию к любым породам. Дёгти с минеральными порошками называют наполненными. Сочетая положительные качества дёгтей и битумов, делают смешанное вяжущее – сплав, которое приобретает положительные качества битума и дёгтя, или делают пропитку защищаемого материала дёгтем, а сверху покрывают тугоплавким битумом. Если смешанное вяжущее модифицируют полимером, их называют дёгтебитумнополимерными, если в качестве модифицирующей добавки берут каучук и резину в качестве наполнителя – получают гудрокам. Все эти составы используют в строительстве для получения водонепроницаемых мастик, паст, эмульсий.

5.4 Полимеры Это третий вид органических вяжущих, состоящих из углеводородов. Слово «полимеры» в переводе на русский язык означает «много долей». Молекула полимера содержит сотни и тысячи однотипных атомных групп, составляющих цепь или линейную молекулу. Образование природных полимеров является основой жизни на Земле. Это органические соединения: белки живой материи, углеводы, целлюлоза, каучуки, битумы и др. Получение искусственных полимеров привело к возникновению нефтехимической отрасли. Основным сырьём для органических полимеров являются: нефтяные газы, продукты переработки нефти и коксования углей. При температуре 600-1000°С образуется сухой газ (олефины) и твёрдый остаток – парафины, это и есть сырье для полимеров. Атомы углерода склонны к образованию ковалентных связей с другими атомами углерода, образуя молекулу – мономер, а мономеры соединяются в гигантские цепи, называемые полимерами. Их классифицируют по происхождению на природные и искусственные. Природные полимеры могут быть неорганическими (графит, слюда, асбест и др.) и органическими (белки, жиры, углеводы, каучуки). Искусственные полимеры могут быть по составу: органическими, неорганическими, элементоорганическими. По строению основной цепи макромолекулы полимеры разделяют на: - карбоцепные, имеющие линейную структуру из углеродной цепи - гетероцепные, в молекулярной цепи которых содержатся не только атомы углерода, но и кислорода, кремния, азота, фосфора и др. С увеличением молекулярной массы полимера идёт переход в другую фазу: газ→жидкость→твёрдое вещество. При этом повышается температура плавления, уменьшается растворимость. Синтез (получение) полимеров из низкомолекулярных углеводородов (мономеров) осуществляется в процессе реакции полимеризации или поликонденсации. В зависимости от метода получения полимеры разделяют на полимеризационные и поликонденсационные. Это надо иметь в виду, так как у них разные свойства и особенно температуростойкость. Полимеризация – процесс превращения ненасыщенных низкомолекулярных соединений (мономеров) в высокомолекулярные (полимеры), инициированный катализатором и совершающийся без выделения каких-либо побочных веществ. Молекулярная масса полимера становится равной сумме молекулярных масс соединившихся мономеров. Способность мономеров к полимеризации объясняется наличием в них двойных, тройных или циклических связей. Связь между атомами в цепи наиболее прочная – ковалентная, связь между цепями менее прочная – ионная. Поликонденсация – реакция замещения элементов одного мономера другим или обмен функциональными группами с образованием третьего простейшего побочного продукта (воды, аммиака, водорода и др.). Химический состав получаемого полимера отличается от состава исходных мономеров. Так получают фенолоформальдегидные, карбамидные, эпоксидные, полиэфирные, фурановые и др. полимеры. Получаемые полимеры состоят из макромолекул, связанных между собой силами межмолекулярного взаимодействия. Цепи могут быть не только линейными, но с появлением свободной валентности – разветвлёнными, связанными между собой с помощью поперечных групп атомов. Если они размещены часто – получают трёхмерные пространственные структуры – резолы, если реже – сетчатые полимеры. Они не растворяются в органических растворителях, менее пластичны после затвердевания, более термостойки. Химические связи между цепями формируют единый пространственный каркас, который не может расплавиться, а затем обратно собраться. По отношению к нагреванию полимеры разделяют на термопластичные – обратимо меняющие свои свойства при охлаждении и нагревании, и термореактивные – не переходящие в пластическое состояние при нагревании. Они, подобно древесине, при высокой температуре могут сгореть, но не размягчаются. К термопластичным относятся полимеры с линейной структурой макромолекулы. При нагревании они переходят в вязкоупругое состояние, межмолекулярные связи между цепями преодолеваются, полимер может расплавиться. Термореактивные полимеры при нагревании не размягчаются, имеют более высокую прочность, твёрдость, под действием отвердителя переходят в нерастворимое состояние – резиты. Такие полимеры пригодны для изготовления конструкционных пластмасс. Из них делают клеевые композиции для изготовления слоистых пластиков (фенолоформальдегидная смола), полимербетоны, пресс – материалы для формовки труб, арматуру (фурановые полимеры), стеклопластики, полимербетоны (эпоксидные смолы), герметики, жаростойкие лаки, эмали (кремнийорганические) и др. Из термопластичных полимеров, которые легко свариваются, делают трубы, плёнки, сантехнические изделия, облицовочную плитку, пенопласты, линолеумы, оргстекло, лаки, эмульсии, герметики и др. Линейную структуру имеют синтетические каучуки, находясь в пластично-вязком состоянии (полиизобутилен, полихлоропреновые, полисульфидные каучуки). Их используют в качестве модификаторов в другие полимерные и битумные составы и делают нетвердеющие и твердеющие герметизирующие составы. Элементоорганические или кремнийорганические полимеры сочетают в себе свойства синтетических полимеров (эластичность) и, благодаря наличию силоксановой связи (кремнекислородной) Жидкие кремнийорганические полимеры (ГКЖ) используют в качестве гидрофобных и воздухововлекающих веществ при получении морозостойких бетонов. Ими пропитывают ткани. Плотность полимеров – 0,9-1 г/см3, прочность при сжатии (плотных) – 900-1300 кг/см2, температуростойкость 80-500°С. Они хорошо склеиваются, окрашиваются, обрабатываются, износостойки, химически стойки, но имеют недостаточную поверхностную твёрдость, горючесть, токсичны при сгорании, стареют, удлиняются на 100-600%, каучукоподобные – на 2000%. В чистом виде полимеры используют для добавок в композиции, пропиток, клеев, лаков. В зависимости от того, что изготавливают, используют температурно-силовые приёмы для формования: вальцевание, каландрирование, прессование, штампование, а также пропитка, напыление, сварка, склеивание и др. Из полимеров делают не только матрицу в композиционные материалы, но и синтетические волокна, порошки, бисер или мелкую крошку, пасту и пенопласты. 5.5 Пластмассы Это композиционные материалы, состоящие из матрицы и наполнителей. Полимер является связующим, т. е. матрицей, объединяющей остальные компоненты. Матрица занимает, как и все связующие, небольшой процент по массе и объёму в композиции; наибольший процент занимает наполнитель, который может быть порошковым материалом, волокнистым или пластинчатым (листовым) органического и неорганического происхождения. В составе пластмассы могут быть другие технологические добавки: стабилизаторы, пластификаторы, красители, отвердители и др. Наполнители занимают до 90-95% объёма материала и не только удешевляют его, но и снижают растяжимость и усадку, увеличивают прочность, твёрдость, модуль упругости. Волокна могут быть минеральными или синтетическими, короткими и непрерывными, могут быть отходы деревообработки и сельскохозяйственных культур. Пластмассы с волокнистым наполнителем, как древесина, анизотропы, имеют повышенные показатели при растяжении, изгибе, ударе. Материал из ориентированных в одном направлении волокон на фенолоформальдегидной смоле – СВАМ (сверхвысокопрочный анизотропный материал) имеет рекордную прочность – 1000 МПа при плотности 2 г/см3. Чем больше волокон, тем больше прочность и плотность пластмассы, тем выше модуль упругости. Армирование полиамидными, углеродными или стеклянными волокнами позволило использовать пластмассы для силовых конструкций. Эпоксидные смолы, армированные углеродным волокном, не уступают по жёсткости и прочности стали, упрощают и делают надёжной защиту от коррозии. Из пластмасс делают радиомачты высотой до 40 м. Конструкции изготавливают непрерывной навивкой волокон на сердечник с последующим покрытием полимером, что даёт высокое качество узлов соединения пространственных элементов в конструкции. Это снижает материалоёмкость, строительный коэффициент, удешевляет конструкцию. Если в качестве наполнителя используют листовые материалы – ткань, бумагу, картон, стекло- или асбестовую ткань, шпон – получают прочные пластики, пригодные для несущих конструкций и отделочных материалов. Прочность слоистых пластиков при растяжении достигает 300 МПа, при сжатии – 450 Мпа; они имеют высокий коэффициент конструктивного качества Ккк – 2,2. Порошковые наполнители – это молотые каменные породы, отходы промышленного производства и переработки древесины. Свойства порошковых пластмасс характеризуются изотропностью, прочностью при изгибе 40-60 МПа, при сжатии 120-160 МПа, обладают электроизоляционными свойствами. Готовят порошки и на основе горячих термореактивных смол, формуют в пресс-формах детали санитарно-технического и электротехнического оборудования, оконные и дверные заготовки, детали для встроенного оборудования и др. Прессованием на многоэтажных прессах формуют и ДСП (древесно-стружечные плиты) и ДВП (древесно-волокнистые плиты), слоистые пластики, трёхслойные клееные панели, плитки. Чтобы увеличить срок службы пластмасс, в состав вводят стабилизаторы (0,5-1%). Это спирты, оксидианты – тонкодисперсные металлы, оксиды металлов, стеараты кальция, газовая сажа, фенолы и другие вещества, снижающие скорость окисления полимеров при воздействии кислорода. Их вводят в составы даже для тонких плёнок, увеличивая срок службы. Пластификаторы – вещества, улучшающие пластичность, формуемость. Это масла, ПАВ, триэтаноламин и др. Их в составе до 20%. Объединяясь с полимером, они придают массе пластичность, гибкость, формуемость, гидрофобность. Все компоненты должны быть химически совместимы, иметь хорошую адгезию. Их смешивают, массу подогревают, она становится пластичной (отсюда название – пластмасса) и формуют в зависимости от состава: литьем, экструзией, прессованием, каландрированием, термоформованием, вакуумированием, а также делают на неотвердевшей поверхности изделия тиснение, аппликацию, после отвердевания – металлизацию и др. Делают 5 категорий фактур: глянцевую, матовую, имитируют природный камень, древесину и др. Получаемые пластмассы производят плотной и ячеистой структуры. Плотные разделяют на жёсткие и гибкие. Гибкие чаще делают из термопластичных полимеров и формуют вальцеванием, каландрированием. Гладкие, утеплённые и ворсовые покрытия для пола: линолеум, релин, ворсолин или плиточные материалы. Жёсткие пластмассы изготавливают на термореактивных полимерах, они идут на изготовление несущих и ограждающих конструкций. Конструкционные пластмассы должны иметь высокую прочность, модуль упругости, удельную прочность, температуростойкость. Их делают на основе термореактивных полимеров: полиэфирных, эпоксидных, фенолоформальдегидных, фурановых и др. Наполнителями выбирают наиболее прочные горные породы. Так получают полимербетоны – бетоны, у которых связующим является полимер; крупным заполнителем может быть щебень из доломита или изверженной породы, мелким – кварцевый песок. Полимер так же, как цемент в бетонах, несёт в композиционный материал свои отрицательные свойства – ползучесть, горючесть, старение, недостаточную поверхностную твёрдость. Наполнители снижают расход полимера, повышают его температуростойкость; волокнистые наполнители повышают прочность при изгибе и растяжении. Расход связующего – 100-200 кг на 1 м3 или 1: 5-12 по массе (связующее: наполнитель). Полимербетоны хорошо склеиваются с цементным бетоном. Их применяют для ремонта и для конструкций, работающих в сложных условиях, где нужна высокая прочность и химическая стойкость. Прочность при сжатии у полимербетонов – 60-80 МПа, морозостойкость – 200-300 циклов, теплостойкость– 100-200°С. В зависимости от выбора связующего можно получить материал с диэлектрическими характеристиками или обладающий хорошей электропроводимостью. Разработаны составы, защищающие от жёстких излучений, обладающие демпфирующими свойствами, вакуумной плотностью. Полимербетоны имеют более высокую стоимость, поэтому применяют их там, где это оправдано. Дешевле получаются бетоны, модифицированные полимерами,- бетонополимеры и полимерцементные бетоны, а также бетоны с полимерными покрытиями. Изготавливают из полимербетонов портовые сооружения, покрытия поверхности плотин, бетонируют эстакады, сточные каналы, химически стойкие полы и др. конструкции, где есть агрессивная среда и динамические нагрузки. Бетонополимеры – это цементные бетоны, пропитанные полимером после изготовления и вакуумирования. Их поры и трещины закрыты полимером, в результате структура укрепляется, физико-механические свойства, водо- и химическая стойкость повышаются. Можно их пропитывать или импрегнировать под давлением или в вакууме петролатумом, битумом, жидкой серой, разбавленными смолами. Глубина пропитки может быть от 1 до 20 см. Чем глубже прошёл пропиточный материал, тем прочнее становится бетон. Если пропитывают бетоны силиконовыми (кремнийорганическими) полимерами, то получают полимербетоны с термостойкостью до 600°С. Для изготовления различных видов бетонов используют около 10 видов мономеров с модифицирующими добавками. Это даёт возможность использовать их в электротехнической, атомной промышленности, в мелиоративном строительстве. Наиболее рационально их используют в несущих конструкциях промышленных зданий с агрессивными условиями работы. Стеклопластики – особо прочные пластмассы, армированные стекловолокном, используемые не только как конструкционный материал, но и как особо прочный материал, из которого можно сделать детали к станкам, так как их прочность сравнима с прочностью металла. Прочность при растяжении – 1000 МПа. Изготавливают из такого материала ёмкости, трубы, детали и др. На основе стеклоткани с помощью горячего прессования с термореактивным полимером формуют текстолиты (многослойные ткани), которые идут на изготовление оболочек трехслойных конструкций, каркасов для пространственных сооружений. Горячим прессованием бумажных листов с полимером формуют бумажно-слоистные пластики ( БСП ) с повышенной износостойкостью, толщиной 1-5 мм. Пластики хорошо обрабатываются, легко крепятся и служат для отделки горизонтальных и вертикальных поверхностей. Экструзией порошковой пастообразной массы формуют погонажные изделия: для оконных и дверных блоков, вспомогательные профили, планки жалюзи, плинтусы, уголки и др. Освоена технология получения профилей для облицовки наружных и внутренних стен, потолков: сайдинг, плитка, полистирольные листы и др. Рис. 9.

Рис. 9 – Отделочные материалы из пластика: а – панели отделочные; б – отделка под «паркет» Ячеистые пластмассы в зависимости от способа получения разделяют на пенопласты и поропласты. Поры

|

||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 2982; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.015 с.) |

n, (полиэтилен, полипропилен, полиизобутилен и др.);

n, (полиэтилен, полипропилен, полиизобутилен и др.); n, (полиэфиры, полиуретан, эпоксидные, карбамидные, кремнийорганические полимеры и др.).

n, (полиэфиры, полиуретан, эпоксидные, карбамидные, кремнийорганические полимеры и др.). n, – свойства силикатных материалов (высокую теплостойкость). Они обладают гидрофобными свойствами, в зависимости от условий реакции и составляющих могут иметь линейную структуру молекулы – тогда это синтетический каучук, используемый для получения герметиков; и могут образовывать сетчатую или сшитую структуру – тогда это твёрдые вещества с высокой (до 400°С) температуростойкостью, поэтому их используют при изготовлении жароупорных лаков, клеев, пенопластов, пластиков.

n, – свойства силикатных материалов (высокую теплостойкость). Они обладают гидрофобными свойствами, в зависимости от условий реакции и составляющих могут иметь линейную структуру молекулы – тогда это синтетический каучук, используемый для получения герметиков; и могут образовывать сетчатую или сшитую структуру – тогда это твёрдые вещества с высокой (до 400°С) температуростойкостью, поэтому их используют при изготовлении жароупорных лаков, клеев, пенопластов, пластиков.