Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Инновационные способы и устройства для получения новых материалов и изделий за счёт химического соединения «пульпы» с отходамиСодержание книги

Поиск на нашем сайте

Оформление заявления на получение патента о различных способах и устройствах утилизации отходов Инновационная технология относится к обработке пластмасс, а именно соединению пластиков, в данном случае термопластов. Известен метод технологического изготовления изделий из термопластической смолы (см. Япония, заявка №52-32656: В29С11/00; В29Г 3/00. Сумимото К.К.), где смесь термопластической смолы и мелко-гранулированного полимера подвергают размягчению температурой ее текучести. Недостатком является ограниченность применения композиции т.е. «Термопластическая смола – полимерная гранулы» в силу их большого различия в физико-химическом составе и возможной концентрации механических напряжений по поверхности соприкосновения термопластической смолы с гранулой. Известен способ формирования изделий из термопластика, в частности полиэтилена (см. Германия (ДЕ), заявка №OS 3713951, В29 С49/01), где термопластик перед опрессовыванием обрабатывается или пропитывается оклеивающим веществом в пресс-форме. Недостатком является то, что склеивающее вещество надо равномерно распределить по разветвленной поверхности термопластика, заключенного в пресс-форму. Целью изобретения является получение изделий из полиэтилена методом прессования, причем изделие выполняется из композиции, состоящей из полиэтилена высокого давления, выполняющего роль склеивающего вещества и полиэтилена низкого давления, выполняющего роль термоаккумулирующего вещества. Поставленная цель достигается тем, что для получения изделий используют полиэтилен высокого давления (ПЭВД) и полиэтилен низкого давления (ПЭНД), взятый в виде мелких гранул – крошки или мелкой стружки. Эти два вида полиэтилена имеют различные температуры плавления при близкой плотности. Разность температур плавления такова, что позволяет при не превышении температуры плавления, полиэтилену низкого давления, более тугоплавкому, запасти тепла столько, при превышении по объему всего в 1,5-2 раза, что его достаточно, чтобы расплавить один объем полиэтилена высокого давления (ПЭАД) при нагреве его выше точки плавления.

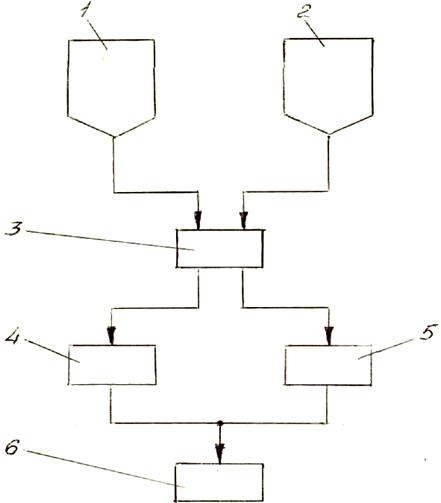

Рисунок 2.1 – Устройство термического прессования изделий из пульпы и полиэтиленового регенерата

Рисунок 2.2 – Способ термического прессования изделий из пульпы и полиэтиленового регенерата Новизна предполагаемого способа заключается в применении полиэтилена высокого давления (ПЭВД) в качестве склеивающего компонента при использовании избыточного количества тепла запасенного полиэтиленом низкого давления (ПЭНД) при нагревании его до температуры, не превышающей температуру его плавления. На рисунке 2.1 приведена блок-схема устройства для получения изделий склеиванием в процессе прессования, при наличии избыточного количества тепла заклеенного в одном из компонентов. На рисунке 2.2 приведена блок-схема устройства для получения изделий тем же способом, но при наличии в высокотемпературном компоненте наполнителя, имеющего температурные характеристики, не хуже температурных характеристик компонента. Устройство на рисунке 2.1 содержит бункер 1 с мелкой крошкой или мелкой стружкой полиэтилена низкого давления (ПЭНД) с более высокой температурой плавления, содержит бункер 2 с полиэтиленом высокого давления (ПЭВД). Имеет синхронный двухемкостной дозатор 3, позволяющий выдерживать соотношение как количественно для изделия, так и для осуществления проводимого процесса. Имеет подогреватели 4 и 5, нагревающие порции полиэтилена до температуры, близкой к температуре их плавления. Компоненты перед прессованием в пресс форме предварительно и раздельно нагревают до температур, не превышающих температуры плавления, изделия прессуют из материалов с объёмом частиц не более 2-3 мм3, пропорционально подобранной смеси компонентов, с близкими физико-химическими свойствами. После нагревания полиэтиленовые компоненты засыпаются в подогретую пресс-форму 6, температура внутренней поверхности которой не превышает температуру плавления полиэтилена высокого давления (ПЭВД). При засыпании в пресс-форму полиэтилен равномерно перемешивается в свободном потоке. Устройство на рисунке 2 содержит бункер 7 с наполнителем. Кроме того устройство содержит дозатор 8, где отмеряется необходимая порция низкоплавкого компонента. Изделия получают следующем образом: из бункера 1 и 2 (рисунок 2.1) компоненты подаются в двухемкостной дозатор 3, где отмеряются порции в объеме необходимом для получения изделия, так и в соотношении объемов полиэтиленов низкого и высокого давления, необходимых для расплавления полиэтилена высокого давления за счет термоаккумулирующих свойств полиэтилена низкого давления. Из дозатора 3 каждый компонент подается в свой подогреватель 4 и 5, где нагревается до температуры, не превышающей температуру его плавления. Из нагревателя 4 и 5 компоненты засыпаются в нагретую пресс-форму 6. Затем пресс-форма 6 охлаждается и вынимается готовое изделие. Таким образом осуществляется цикл операций при наличии наполнителя (рисунок 2.1), только после отмера соответствующих объемов в дозаторе 3 высокоплавкий полиэтилен и наполнитель смешиваются и нагреваются совместно. Результаты лабораторных исследований показывают, что регенерированные полиэтилены (отходы изделий из полиэтиленов на общегородской свалке) можно использовать при получении вторичных изделий не подвергающихся большим механическим нагрузкам (температурные режимы, и усилия при давлении и т.д.). Широкое внедрение данного способа обеспечивается при сортировке и переработке хозяйственно-бытовых отходов (мусора) за счет само обеспечения вторичного сырья и дает огромный технико-экономический эффект. Использование новых материалов при покрытии изношенных металлических труб. Известен способ нанесения полимерного покрытия наложением пластичных полимеров методом экструзии и устройство для нанесения таким способом покрытия - червячной экструдер, с полым центральным каналом внутри червяка (см. Фишер Э. «Экструзия пластичных масс», М, «Химия», 1970, стр. 201-208). Недостатками данного способа являются повышенный расход материала, необходимость червячного экструдера с полым каналом внутри червяка. Известен способ нанесения полимерного покрытия на трубу или проволоку посредством 5-50% раствора высокомолекулярного олефина (полиэтилена или полипропилена), который экструдируют через кольцевой мундштук, через центральное отверстие которого пропускают трубу или проволоку (см. ЕПВ(ЕР) В29С47/02, заявка №281209, 1988). После экструзии из экструдера удаляют остаток растворителя. Недостатком способа является необходимость наличия растворителя, растворяющего олефином и необходимость его удаления после покрытия. Известно устройство для покрытия пластиком стальных труб (см. Япония (JP) В29С63/18.47/02). Устройство имеет цилиндрическую экструдионную головку, через центральное отверстие которой протягивают трубу, сразу же по выходу из экструдионной головки эластичный ролик обжимает подножие наплавленного валика, поверхность пластика охлаждают. Недостатком устройства является наличие наплавленного валика в верхней части трубы по выходу ее из экструдионной головки. Задачей изобретения является способ оболачивания металлических труб термопластиком и устройство для его осуществления. Поставленная цель достигает тем, что сначала наружный поверхностный слой металлической трубы разогревают токами высокой частоты до температуры намного выше температуры плавления используемого термопластика, затем трубу транспортируют через слой порошкообразного термопластика, где на нагретую поверхность налипают частицы термопластика, по выходу трубы из слоя порошка налипшие частицы подвергают расплавлению с наружной стороны либо теплом инфракрасного излучения, либо высокочастотным электрическим полем. По выходу из нагревателя поверхность трубы с расплавленным термопластиком обкатывают роликами с антиадгезионным покрытием, расположенными на вращающейся цилиндрической головке охватывающей транспортируемую трубу.

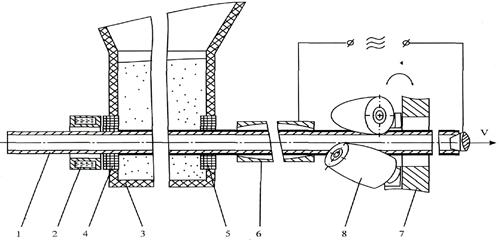

Рисунок 2.3 – Устройство наружного оболачивания металлических труб термопластиком

Рисунок 2.4 – Способ наружного оболачивания металлических труб термопластиком и устройство его осуществления На рисунке 2.3 показана последовательность осуществления способа и положение элементов устройства для его осуществления, где расплавляющий элемент – инфракрасный излучатель. На рисунке 2 показана та же последовательность осуществления способа и положения элементов устройства, но расплавляющий элемент – конденсатор высококачественного электрического поля. Устройство для осуществления способа наружного оболачивания металлических труб 1 пленкой из термопластического материала содержит входные транспортирующие и центрирующие положение ролики (не показаны), охлаждаемый индуктор 2, питаемый от генератора высокочастотных колебаний (не показан), бункер 3, с порошком из термопластика (со свободнолежащими или псевдоожиженным), регулируемые диафрагмы 4,5 перекрывающие транспортные отверстия бункера, нагреватель 6 и обкатывающее устройство 7, содержащие свободновращающиеся, на упругих креплениях (не показан), ролики 8 (прямые цилиндрические, или конусные, или с дугообразной образующей боковой поверхности) из антиадгеционного, для используемого термопластика материала или имеющих такое покрытие. Пластифицированная поверхность (оболоченная термопластиковой пленкой) охлаждается в охладителе (не показан) а выходные транспортирующие ролики (не показаны) удаляют готовое изделие, освобождая рабочее пространство для следующих труб. Устройство работает следующим образом. Трубы 1, с предварительно подготовленной поверхностью очищения от окислов и грязи, фосфатированная подается транспортирующими и центрирующими роликами (не показаны) через отверстие индуктора 2, нагревающего наружную поверхность трубы до температуры достаточной для частичного оставления и прилипания частиц порошка используемого термопластика. Затем нагретая труба, проводится через отверстие в стенке бункера 3, содержащего порошкообразный термопластик и выводится через отверстие в противоположной стенке бункера. Отверстия входного и выходного бункера перекрываются автоматически открывающимися диаграммами 4, 5, отрегулированными на трубу заданного диаметра. Порошкообразный термопластик, находящийся в бункере 3, плавясь, прилипает к поверхности трубы, которая своим движениям увлекает часть порошка, не налипшего, но находящегося в пограничном слое через выходное отверстие бункера 3. Эта часть порошка осыпается вниз в собирающую емкость или транспортный лоток (не показан) и возвращается в бункер для последующего использования. Труба с прилипшими частицами термопластика движется через тепловой нагреватель с рефлектором или цилиндрический высокочастотный конденсатор 6, где инфракрасное излучение или высокочастотное электрическое поле нагревает прилипшие частицы термопластика до пластического состояние с частичным расплавлением. По выходу на нагреватель, разогретый и частично расплавленный термопластик закатывается на поверхность трубы свободновращающимися роликами 8, упруго закрепленными на цилиндрическом обкатывающем устройстве 7. В результате обкатывания на поверхности трубы образуется цельная пластиковая пленка. С целью устранения крутящего момента на трубу обкатывающих устройства может быть два, расположенных друг за другом и обкатывающих поверхность трубы взаимопротивоположно. Пластифицированную трубу охлаждают охладителем (не показаны) и выходные транспортирующие ролики (не показаны) удаляют готовое изделие, освобождая место для следующей трубы. Данное устройство связано с переработкой полимерных промышленно-бытовых отходов, которой с 1993 года занимается лаборатория № 48 КарГТУ. Предварительный анализ показывает, что ежегодный объем полиэтиленовых отходов только по г. Караганда составляют свыше 1,5 млн. тонн в год. Использование новых материалов для внутреннего покрытия металлических изношенных труб. Инновационная технология относится к способу нанесения пластмассового покрытия из пластмассы на внутреннюю поверхность металлической трубы мерной длины. Известен способ изготовления изделий из смеси термопластической смолы с мелкогранулированным полимером (см. Япония (JP), заявка №52-32656, В29 С11/00, В29 F3/00, Сумимото К.К.), где формируемое из данной смеси изделие подвергают температурной обработке между температурой размягчения термопластической смолы и температурой ее текучести. Недостатком является наличие связывающего компонента типа термопластической смолы, не образующего в процессе реализации изделия однородное вещество с используемым гранулятом. Известен способ изготовления трубопроводных изделий (см. Германии (ДЕ), заявка №3326387, В29 С65/64, 47/20), где предварительно экструдером из порошка или гранул получают стренгу и формуют с остаточным механическим напряжением. Полученное изделие вставляют в металлическую трубу, раздувают и нагревают. Посредством снятия остаточного напряжения под действием нагревания пластмассовая труба впрессовывается в металлическую трубу. Недостатком является предварительная изготовление используемой заготовки из пластического материала и двухстадийность процесса, где пластический материал дважды подвергается нагреванию. Задачей изобретения является повышение коррозионной стойкости металлической трубы вследствие изоляции ее поверхности слоем пластмассового покрытия от соприкосновения с веществом, транспортируемым по трубе.

Рисунок 2.5 – Способ нанесения пластмассового покрытия на внутреннюю поверхность металлической трубы

Рисунок 2.6 – Способ нанесения пластмассового покрытия на внутреннюю поверхность металлической трубы

Решение поставленной задачи достигается тем, что в покрываемую трубу вводят трубу или стержень с диаметром, меньше внутреннего диаметра облицовываемой металлической трубы, причем вводимая труба или стержень имеет противоадгезийную для используемого пластмассового вещества поверхность. В цилиндрический кольцевой зазор полученной системы засыпают с уплотнением порошок или гранулы используемой пластмассы. Затем обе металлические обкладки нагревают до температуры «размягчения» или «спекания» используемой пластмассы, одновременно с торцовкой вводят, под давлением, дополнительное количество материала для устранения каверн и пустот. После завершения процесса образования однородного пластмассового слоя вся система охлаждается до температуры отвердевания пластмассы и введенную трубу или стержень извлекают. Для устранения смещения и несносности вставляемой трубы или стержня внутри облицовываемой трубы в кольцевой зазор вводят с интервалом между слоями засыпаемого пластмассового полуфабриката, кольцевые перфорированные фиксаторы положения, заранее изготовленные из применяемого пластмассового материала, но с более высокой температурной стойкостью, которые в процессе образования изолирующего слоя становится его составной частью. На рисунке 1 показан способ получения пластмассового облицовочного слоя на внутренней поверхности мерной металлической трубы. На рисунке 2 показана схема использования пластмассового материала. Внутрь металлической трубы 1 вводят трубу или стержень из металла 2 с противоадгезийной внешней поверхностью. В кольцевой цилиндрический зазор с уплотнением засыпают порошок или гранулы из пластмассы 3. Для устранения кривляния в кольцевой цилиндрический зазор могут быть введены кольцевые перфорированные фиксаторы положения 4 из материала родственного, используемому для создания облицовочного слоя. На концах облицовываемой трубы располагают съемные прессующие устройства 5,6 с диэлектрическими трубчатыми поршнями 7,8, посредством которых вводят порции пластмассового полуфабриката устраняющие пустоты и каверны, и осуществляют обжим пластмассового слоя и сохраняют на трубе до отвердевания пластмассы. Использование новых материалов при переработке отходов для получения различных изделий и продукции путём прессования материалов. Известен экструдер для переработки полиэтилена с высоким молекулярным весом (см. США В29Д 23/04 патент №3954372, 1976). Экструдер выполнен в виде корпуса удлинённой формы, образованного двумя парами плоских плит, между которыми имеется канал, по которому продавливается исходный гранулированный материал посредством плунжера, совершающего возвратно-поступательное перемещение. По длине корпуса смонтированы нагреватели, образующие три зоны нагревания: сжатие, промежуточную, охлаждение. Материал выдавливается через выпускную щель экструдера. На участке сжатия корпус снабжён рёбрами жёсткости. Недостаток длинного устройства в том, что оно предназначено для переработки полиэтилена только с высоким молекулярным весом, обладающего высоким коэффициентом объёмного расширения при нагревании. Известно устройство для непрерывного получения моноблочных изделий из термопластика (см. СССР В29С 47/14, а.с. №1452696, 1989). Устройство представляет червячный экструдер, от нагревательной части которого отведён патрубок с нагревателем, задача которого расплавлять экструдируемый материал с последующим охлаждением расплава в кожухе-охладителе. Недостатком предложенного устройства является необходимость полного расплавления термопластика и выводной патрубок с нагревателем. Задачей изобретения является устройство для получения моноблочных изделий из термопластической пульпы с отходами, что достигается первичным нагреванием обрабатываемого материала в бункере-подогревателе, конструкцией транспортного канала и транспортирующего механизма. На рисунке 1 показан общий вид устройства с показом внутреннего сечения канала и устройства бункера на рисунке 1 – вид А. Устройство содержит канал 1, по которому транспортируется нагреваемый термопластик, теплораспределяющее вещество 2, заключённое в корпус с внешней теплоизоляцией 3, в теплораспределяющее вещество помещены электронагреватели 4. Устройство имеет поршневой толкатель 5, возвратные пружины 6, и на внешнем конце поршневого толкателя свободно вращающийся ролик 7, обкатывающий ролик круговой эксцентрик 8, закреплённый на валу понижающего редуктора 9, и приводимого в действие оборотно-регулируемым электродвигателем 10. С каналом 1 цельно связан бункер-подогреватель 11, содержащий электронагреватели 12.

Рисунок 2.7 – Устройство для получения моноблочных изделий из термопластической пульпы с отходами Устройство работает следующим образом. Включением электронагревателей 4 и 12 доводят до рабочего уровня теплораспределяющее вещество 2 и исходный сырьевой материал. Посредством поршневого толкателя 5 исходный сырьевой материал из бункера-подогревателя подают в транспортный канал 1, который выполнен в виде ряда взаимоперпендикулярных плоско-конусных ступеней прямоугольной формы. В транспортном канале термопластовое сырьё, догревают и уплотняют. Поршневой толкатель 5 совершает возвратно-поступательные движения вследствие обкатки закреплённого на поршневом толкателе свободно вращающего ролика 7, обкатываемого круговым эксцентриком 8, и возвратимыми пружинами 6. Такое устройство, действуя как вибратор, уплотняет и перемещает термопластический материал в транспортном канале, но без присущего вибратору шума и сильных механических колебаний. По мере разогревания термопластического материала и сжатия в конфузорных частях канала нелинейность его перемещения оглаживается и приобретает характер близкий к равномерному. При выходе нагретого термопластика из транспортного канала, его пропускают через формирующее охлаждаемое устройство и режется на куски необходимой длины.

|

||||

|

Последнее изменение этой страницы: 2016-06-07; просмотров: 322; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.162.166 (0.01 с.) |