Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вибір електродвигуна, кінематичний та енергетичний розрахунок привода.Содержание книги

Поиск на нашем сайте

Проектування привода

1.1 Завдання і обґрунтування. (Завдання 2) Складові частини привода: 1. Електродвигун; 2. Муфта; 3. Редуктор одноступеневий конічний; 4. Ланцюгова передача; 5. Вихідний вал привода.

Режим навантаження – СН. Термін роботи 10000 годин.

Вихідні дані: Pв = 3,2 кВт; wв = 11 с-1, де: Pв – потужність на вихідному валі привода; wв – кутова швидкість вихідного вала привода.

Вибір електродвигуна, кінематичний та енергетичний розрахунок привода.

1. Загальний ККД привода h = hм * h3п.п * hк.зак* hл.в=0,98 * 0,9923 * 0,95 * 0,9 = 0,818

2. Розрахункова потужність електродвигуна Рр = Рв / h = 3,2 / 0,818 = 3,912 кВт

Приймаємо електродвигун з номінальною потужністю 4 кВт серії 4А100L4 з наступними характеристиками: синхронна частота обертання вала: nс = 1500 об/хв коефіцієнт S = 4,7 % = 0,047 Відношення пускового моменту до початкового: Тn/ Т = 2,0 3. Номінальна частота обертання вала двигуна: nн = nc * (1-S) = 1500*(1-0.047)=1429.5 об/хв

4. Номінальна кутова швидкість вала двигуна: wдв = wн = π *nн / 30 = 3,14 * 1429,5 /3 0 = 149,6 с-1

5. Передаточне число привода: u = wдв/ wв= 149.6/11 = 13.6

u = u1 * u2; де u1- передаточне число закритої конічної передачі u2 - передаточне число відкритої ланцюгової передачі Приймаємо стандартне значення u1 = 4; тодіu2 = u / u1 = 13.6 / 4 = 3.4

6. Кутові швидкості валів привода: w1 = wдв= 149,6 с-1 w2 = w1 / u1= 149,6 / 4 = 37,4 с-1 w3 = w2 / u2= 37,4 / 3,4 = 11 с-1

7. Потужності на валах привода:

Р1 = Рр * hм * hп.п= 3,912 * 0,98 * 0,992 = 3,803 кВт Р2 = Р1 * hк.зак* hп.п= 3,803 * 0,95 * 0,992 = 3,584 кВт Р3 = Р2 * hк.зак* hп.п= 3,584 * 0,9 * 0,992 = 3,199 кВт

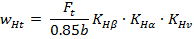

8. Обертальні моменти на валах привода: Т1 = Р1 / w1 = 3,803*103 / 149,6 = 25,42 Н*м Т2 = Р2 / w2 = 3,584 *103 / 37,4 = 95,83 Н*м Т3 = Р3 / w3 = 3,199 *103 / 11= 290,81 Н*м Розрахунок передачі редуктора Вибір матеріалів і розрахунок допустимих напружень За рекомендацією таблиці 3,2 приймаємо наступні марки сталей. Для шестерні беремо сталь марки 40Х, а для колеса марки 40 (табл.3.1,[1]). Термообробка – поліпшення. Твердість поверхні і механічні властивості після термообробки наступні: для шестірні – Н1 = 240НВ, для колеса - Н2 = 220НВ, Допустимі контактні напруження Допустимі контактні напруження для шестерні визначають за формулою:

де

Базу випробувань NНО – визначаємо за формулою NНО1 = 30(ННВ1 )2,4 = 30(240) 2,4 =1,55×107 - шестерня NНО2 = 30(ННВ2 )2,4 = 30(220) 2,4 =1,26×107 - колесо Границю контактної витривалості для шестірні (об'ємне гартування) для колеса (поліпшення) ZN – коефіцієнт довговічності. Враховує можливості збільшення напружень при еквівалентному числі циклів NHЕ навантажень зубців за термін служби передачі меншому від бази випробувань NНО; обчислюємо за формулою:

Еквівалентне число циклів навантаження визначають за термін службипередачі з врахуванням режиму навантаження NHE = μH × N Σ, де μH – коефіцієнт режиму навантаження вибирається із табл.3.4. Сумарне число циклів навантаження: N Σ = 60n × i × h, де h – термін служби передачі в годинах; n – частота обертання шестірні або колеса, в об/хв; і – число одночасних зубчастих зачеплень. h = 10000 годин; μH = 0,18 (з табл. 3.4); і = 1;

для шестерні: N Σ1 = 60 ×1429.5 × 1 × 10000 = 85,77×107 NHE1 = 0.18 × 85,77×107 = 1,55×107

ЯкщоNНО≤ NНЕбрати ZN=1. ПриймаємоZN1 = 1. Коефіцієнт ZR беремо рівним ZR =0,95, при шорсткості поверхні зубців Rа =(2,5…1,25). SН– коефіцієнт запасу міцності, приймаємо SН= 1,2 Визначаємо допустимі контактні напруження для шестерні:

для колеса: n2 = 30×w2 /π = 30×37,4/3,14 = 357,32 об/хв N Σ2 = 60 ×357,32 × 1 × 10000 = 21,44×107 NHE2 = 0.18 ×21,44×107= 3.86×107

Приймаємо ZN2 = 1;

Тоді розрахункові контактні напруження:

Необхідна умов

Граничне допустиме контактне напруження

де Проектування конічної зубчастої передачі Вихідними даними для проектного розрахунку передачі є такі: - крутний момент на валу шестірніТ1=25,42 H×м; - передаточне число передачі u= 4; - матеріал зубчастих коліс та їх термообробка, твердість активних поверхонь. - коефіцієнт ширини вінця зубчастого колеса ψ ba = b / aw або ψ bd = b / d1 (приймаємоψ ba = 0,315 [Таблиця 3.8]); - типовий режим роботи передачі та строк її служби (режим - CH, h=10000 годин); Зовнішній ділильний діаметр.

Кd=1000 МПа1/3 – для стальних коліс;

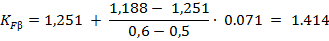

Коефіцієнт ширини зубчастого вінця Kbe= 0,25 Kbd = Kbe·u/(2- Kbe) = ·0.25·4/(2-0.25) = 0.571 Нерівномірність розподілу навантаження враховується коефіцієнтом KHβ, значення якого визначаються за табл.4.1. Вибираємо значення методом інтерполяції.

Підставляємо значення і шукаємо dе2:

Сили у зачепленні. Колова сила:

Радіальна сила на колесі:

Аналогічні складові діють з боку зубців конічного колеса на зубці шестірні, але впротилежному напрямку, тобто:

Питома колова сила.

Для прямозубих конічних передач КН α= КF α=1, а коефіцієнти КН β і КF βзнаходять за табл.4.1 і табл.4.2методом інтерполяції:

Коефіцієнти динамічного навантаження зубців КНv і КFv можна братитакі самі, як для циліндричних зубчастих передач при коловій швидкості

З таблиці 3.12 визначаємо ступінь точності зубчатих передач по ГОСТ 1643-81:

Підставляємо значення і знаходимо

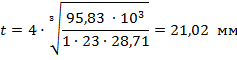

Визначитикрокланцюга Ланцюги з великим кроком мають більшу несучу здатність, але допускають менші кутові швидкості. Доцільно вибирати ланцюги з мінімальним допустимим кроком за формулою:

де – Приймемо

Приймемо наближене округлене стандартне значення Визначити швидкість ланцюга В силу того, що ланки ланцюга розміщені навколо зірочки по сторонах многокутника, швидкість ланцюга непостійна. Середня швидкість руху ланцюга:

Проектування привода

1.1 Завдання і обґрунтування. (Завдання 2) Складові частини привода: 1. Електродвигун; 2. Муфта; 3. Редуктор одноступеневий конічний; 4. Ланцюгова передача; 5. Вихідний вал привода.

Режим навантаження – СН. Термін роботи 10000 годин.

Вихідні дані: Pв = 3,2 кВт; wв = 11 с-1, де: Pв – потужність на вихідному валі привода; wв – кутова швидкість вихідного вала привода.

Вибір електродвигуна, кінематичний та енергетичний розрахунок привода.

1. Загальний ККД привода h = hм * h3п.п * hк.зак* hл.в=0,98 * 0,9923 * 0,95 * 0,9 = 0,818

2. Розрахункова потужність електродвигуна Рр = Рв / h = 3,2 / 0,818 = 3,912 кВт

Приймаємо електродвигун з номінальною потужністю 4 кВт серії 4А100L4 з наступними характеристиками: синхронна частота обертання вала: nс = 1500 об/хв коефіцієнт S = 4,7 % = 0,047 Відношення пускового моменту до початкового: Тn/ Т = 2,0 3. Номінальна частота обертання вала двигуна: nн = nc * (1-S) = 1500*(1-0.047)=1429.5 об/хв

4. Номінальна кутова швидкість вала двигуна: wдв = wн = π *nн / 30 = 3,14 * 1429,5 /3 0 = 149,6 с-1

5. Передаточне число привода: u = wдв/ wв= 149.6/11 = 13.6

u = u1 * u2; де u1- передаточне число закритої конічної передачі u2 - передаточне число відкритої ланцюгової передачі Приймаємо стандартне значення u1 = 4; тодіu2 = u / u1 = 13.6 / 4 = 3.4

6. Кутові швидкості валів привода: w1 = wдв= 149,6 с-1 w2 = w1 / u1= 149,6 / 4 = 37,4 с-1 w3 = w2 / u2= 37,4 / 3,4 = 11 с-1

7. Потужності на валах привода:

Р1 = Рр * hм * hп.п= 3,912 * 0,98 * 0,992 = 3,803 кВт Р2 = Р1 * hк.зак* hп.п= 3,803 * 0,95 * 0,992 = 3,584 кВт Р3 = Р2 * hк.зак* hп.п= 3,584 * 0,9 * 0,992 = 3,199 кВт

8. Обертальні моменти на валах привода: Т1 = Р1 / w1 = 3,803*103 / 149,6 = 25,42 Н*м Т2 = Р2 / w2 = 3,584 *103 / 37,4 = 95,83 Н*м Т3 = Р3 / w3 = 3,199 *103 / 11= 290,81 Н*м

|

|||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 224; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.83.69 (0.009 с.) |

550МПа,

550МПа,  850 МПа

850 МПа 400МПа,

400МПа,  700МПа.

700МПа. ,

, - границя контактної витривалості поверхонь зубців, що відповідає базі випробувань NНО.

- границя контактної витривалості поверхонь зубців, що відповідає базі випробувань NНО. знаходимо залежно від виду термічної обробки зубців та їх твердості(табл.3.3,[1]):

знаходимо залежно від виду термічної обробки зубців та їх твердості(табл.3.3,[1]):

МПа

МПа виконується:

виконується: МПа

МПа

МПа;

МПа; МПа,

МПа, - границя текучості при розтягу.

- границя текучості при розтягу.

;

;

та

та

крутний момент на валу ведучої зірочки, Нмм;

крутний момент на валу ведучої зірочки, Нмм;  - допустимий тиск у шарнірах ланцюга, МПа, береться із табл.6.12;

- допустимий тиск у шарнірах ланцюга, МПа, береться із табл.6.12;  – число зубців ве-дучої зірочки; m – число рядів ланцюга.

– число зубців ве-дучої зірочки; m – число рядів ланцюга. мм. Тоді з таблиці 6.12 медотом інтерполяції оберемо допустимий тиск у шарнірах ланцюга

мм. Тоді з таблиці 6.12 медотом інтерполяції оберемо допустимий тиск у шарнірах ланцюга

мм

мм