Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Порядок выполнения работы и обработки опытных данныхСодержание книги

Поиск на нашем сайте 1. Убедиться в готовности опытной установки. Закрепить один из комплекта штампов на боковой поверхности катка. Определить начальное значение нагрузки P на штамп. Оно определяется по показаниям стрелочного динамометра при подъеме свободного конца рычага

где P дм – показания динамометра; l1, l2 – размеры плеч рычага. 2. Установить минимально возможное начальное показание АЦР. После этого рычаг 4 медленно опускается до касания штампом грунта. В момент касания программно-технический комплекс автоматически включается на выполнение измерений. 3. Проводятся наблюдения за показаниями цифровой индикации АЦР, отображающей текущую деформацию грунта. При снижении интенсивности деформации устанавливается дополнительный груз на подвес свободного конца рычага. 4. Продолжить опыт с последовательным нагружением штампа 3–4 грузами. 5. Выключить комплекс кнопкой «Стоп» и ввести результаты измерений в Excel. Используя градуировочный коэффициент Kh датчика перемещения перевести показания n в реальные значения деформации h. 6. После завершения эксперимента снять грузы и закрепить рычаг с колесом на тележке в начальное положение. 7. Повторить пункты 2–6 со штампами других размеров, передвигая тележку на расстояние не менее десяти линейных размеров штампа. Результаты измерений вносятся в таблицу 2.5. 8. Построить диаграммы развития деформаций грунта от приложенной нагрузки во времени. Определить на диаграммах средние значения деформаций при определенных значениях нагрузки на штамп Рz и построить графики зависимости h от р. Таблица 2.5 – Результаты измерений

Давление на опорное основание

где a, b – размеры штампа;

r – количество грузов. Значение модуля Еi упругости вычисляется по формуле

9. На основании данных таблицы 2.5 определяется среднее значение модуля упругости

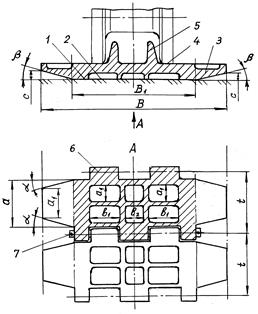

где k – число опытов; Еi – значение модуля упругости в i -м опыте. 10. По результатам анализа данных и графиков делаются выводы и составляется отчет о работе, в который включаются цель работы, описание опытной установки, основные расчетные зависимости, таблица измерений и графики. Лабораторная работа № 3 Коэффициент трения между гусеничными траками И опорной поверхностью Цель работы 1. Ознакомиться с конструкцией траков гусеничной цепи, применяемых в лабораторной установке, и измерить их геометрические параметры. 2.Определить экспериментальным путем предельный коэффициент сцепления (приведенный коэффициент трения) между гусеничными траками и деформируемой опорной поверхностью при различных нагрузках с учетом деформации грунта. Описание траков гусеничной цепи Гусеничные цепи служат для передачи на опорную поверхность нагрузок, действующих на машину, а также образуют бесконечные беговые дорожки движителя. Траки звенчатой гусеничной цепи (рисунок 2.8) имеют несколько характерных элементов и поверхностей. В частности, центральная часть трака шириной В 1 образует основную опорную дорожку движителя, к которой с двух сторон примыкают уширители 3, способствующие увеличению ширины B и площади пятна контакта. В траках без грунтозацепов на наружной поверхности 1, взаимодействующей с опорным основанием, выполнены прямоугольные углубления 2. На внутренней поверхности выполнены направляющие гребни 5 и беговые дорожки 4 для перекатывания опорных катков. Уширители 3 имеют два характерных скоса под углами α иβ, способствующих снижению металлоемкости конструкции и улучшению маневренности машины. Сочленение траков в гусеничной цепи обеспечивается системой проушин 6 и пальцев 7, образующих по сопряженным поверхностям открытые шарниры сухого трения. Площадь пятна контакта трака при движении по жесткому основанию (заштрихованная на виде А) S0 = B 1 ∙ t – 4 b 1 · a 1 – 2 b 2 · a 1 = B 1 · t – 2 a 1 ·(2 b 1 +b 2),(2.13) где B 1 – ширина основной опорной части гусеницы; t – шаг гусеничной цепи; a, b – размеры ниш основной опорной части.

Рисунок 2.8 – Основные параметры гусеничных траков На деформируемом грунте площадь можно вычислять по упрощенной формуле S 0 = B ∙ t,(2.14) где B – общая ширина трака. Принимая во внимание, что коэффициент трения между траком и грунтом, а также внутренний коэффициент трения грунта отличаются по величине, а давление распределено равномерно, приведенный коэффициент трения между гусеничными траками и опорным основанием можно выразить соотношением f = f 1 · S 1 / S 0 + f 2 · (1 – S 1 / S 0) (2.15) где S 1 – суммарная площадь ниш 2 на наружной поверхности трака; f 1 и f 2 – соответственно внутренний коэффициент трения опорного основания и коэффициент трения материала трака о грунт. Это соотношение следует из того, что общая сила трения между траком и опорным основанием T = T 1 + T 2,(2.16) где T 1 – сила трения между опорным основанием и грунтом в нишах 2; T 2 – сила трения между материалом трака и грунтом. Учитывая, что T = f · Рz = f 1 ∙ Pz 1 + f2 · Pz 2, (2.17) где Pz – сила нормального давления трака на опорное основание; Pz1 и Pz 2– соответственно силы нормального давления, передаваемые площадью ниш и площадью самих траков. Можно записать f ∙ р ∙ S 0 = f 1 ∙ р ∙ S 1 + f 2 ∙ p (S 0 – S 1),(2.18) откуда непосредственно следует вышеприведенное соотношение. Описание опытной установки Лабораторная работа выполняется на грунтовом канале с использованием комплекса средств технического и информационного обеспечения лабораторных работ. Схема опытной установки приведена на рисунке 2.9. Опытная установка включает тележку 1 с установленными на ней датчиками 5 усилия для перемещения трака 2 и 6 – передвижения тележки 1, а также устройством 7 соединения тележки с гусеничными траками 2. На траках 2 устанавливается подставка 3 для грузов 4, которые позволяют изменять нормальную силу давления траков на опорное основание. Сигналы от датчиков 5 и 6 через ВП1 9 поступают в аналогово-цифровой регистратор 10 и далее – в ПЭВМ 11, где могут храниться и обрабатываться в соответствующих программных средах. Порядок выполнения работы 1. Измерить параметры траков. 2. Установить площадку на траки, которые предварительно укладываются на грунт и присоединяются через датчик 5 к тележке 1 в соответствии с рисунком 2.9. 3. Зафиксировать начальное положение индикатора АЦР. 4. Установить на площадку один груз. 5. Включить ПТС на рабочий режим. Включить приводную станцию на передвижение тележки. Переместить тележку на 1,0–1,5 м. Выключить приводную станцию. Добавить груз. Повторить действия 3–4 раза. В конце прохода выключить приводную станцию, а затем выключить ПТС. 6. Провести обработку опытных данных. 7. Составить отчет.

Рисунок 2.9 – Схема опытной установки Обработка опытных данных При обработке данных для определения коэффициента трения между гусеничным траком и опорным основанием используется самая распространенная модель сухого трения, согласно которой коэффициент трения определяется выражением: f = T / Pz,(2.19) где T – сила трения; Pz – сила нормального давления. Сила нормального давления определяется по формуле: Pz = (m тр + m п + z · m гр) g,(2.20) где m тр, m п и m гр – массы траков, подставки и груза; z – число грузов. Давление между траками и опорным основанием p = Pz / S. (2.21) Сила трения T = K д · (n – п 0),(2.22) где K д– градуировочный коэффициент; n – значение сигнала, вводимого в ПЭВМ, при движении тележки с нагруженными нормальной силой траками; п 0– значение сигнала при отсутствии усилия на тяговом устройстве 7. Так как количество измерений значений сил благодаря использованию комплекса программно-технических средств велико, то при обработке данных ее среднестатистическое значение определяется по формуле

где Тi – текущее значение силы тяги; t 2и t 1 – время начала и конца обрабатываемого отрезка кривой T (t); k – число значений силы Т. Вычисление среднестатистического значения силы трения в каждом опыте осуществляется в среде Exel путем обработки данных на участке с постоянной скоростью движения траков (рисунок 2.10). Полученные в опытах и расчетные величины заносятся в таблицу 2.6. Перед заполнением таблицы определяются постоянные величины, характеризующие траки и необходимые для обработки данные опытов.

Рисунок 2.10 – Определение силы трения Основные параметры траков Ширина трака (с уширителями) В, мм. Ширина беговой дорожки, В 1, мм. Шаг звенчатой цепи t, мм. Параметры ниш: a 1 b 1 и a 1 b2, м. Количество ниш: n 1 / n 2 =. Уклоны уширителя: – в плане: α = arctg((B – B 1)/(a – a 1)); – подъем в поперечном сечении с, м: β = arctg(2 с / (B – B 1)). Масса двух траков, m тр, кг. Масса подставки, m п, кг. Масса одного груза, m гр, кг. Площади S 1и S 0опорной поверхности трака на жестком основании и на деформируемом грунте, м2. Отношение площадей, S 1 / S 0. Давление в контакте, p, кПа. Таблица 2.6 – Результаты экспериментальных измерений и расчетные параметры по определению коэффициента трения и давления в пятне контакта гусеничных траков с деформируемой опорной поверхностью

Лабораторная работа № 4

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 329; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.137 (0.011 с.) |

, (2.9)

, (2.9) , (2.10)

, (2.10) – нагрузка на штамп;

– нагрузка на штамп; . (2.11)

. (2.11)

, (2.12)

, (2.12)

, (2.23)

, (2.23)