Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кристаллографические обозначения атомных плоскостей и направлений.Содержание книги

Поиск на нашем сайте Под кристаллографическими плоскостями понимается 3 целых взаимно простых числа обратно пропорциональных числу осевых единиц, отсекаемых данной плоскостью по координатным осям x,y,z. ABCD (100), AFKB (001), BKLD (010) Под индексами кристаллографических плоскостей и направлений было вызвано потребностью объяснить зависимость свойств металлов от направлений кристаллографических плоскостей. Иными словами, дать объяснение с точки зрения техники понятие влияния анизотропии. По различным направлениям в кристалле располагаются различные количества атомов: физические, химические, механические при прочих равных условиях и определяются числом атомов, расположенным в данном направлении; чем больше количество атомов расположено в данном направлении, тем выше уровень свойств. Неодинаковость свойств по различным направлениям в кристалле и называется анизотропией. Любой кристалл – анизотропен. Однако, поскольку реальные металлы состоят из большого числа зерен (на 1 см2 – десятки тыс. зерен) создается впечатление, что металл изотропен, т.к. каждое из зерен ориентировано по-своему – это явление получило название квазианизотропией (ложной). Поэтому, если испытывать металл по различным направлениям, то свойства его будут одинаковы. Деформирование металлов приводит к ориентации зерен, а также кристаллографических плоскостей в направлении деформации. Закономерная ориентация кристаллографических плоскостей в направлении действующих нагрузок называется текстурой. Анизотропия металлов Анизотропия — неоднородность физических, механических и других свойств кристаллов в различных направлениях. При обработке давлением, особенно при штамповке изделий из меди и других металлов и сплавов, анизотропия вызывает так называемый брак по «фестонистости». В поликристаллических телах с бессистемной ориентировкой кристаллитов явление анизотропии не должно иметь места. На практике, однако, это явление наблюдается на отожженном материале и обусловливается главным образом технологическими факторами. В меди анизотропия свойств резко выражена в том случае, если холодная прокатка в последнем пропуске связана с сильной деформацией, а отжиг- перед последним пропуском производится при пониженных температурах. Последний отжиг наготово-(при любых температурах) не устраняет анизотропии, так как в этом случае вместо текстуры деформации появляется текстура рекристаллизации. Анизотропию свойств поликристаллической меди можно ослабить до минимума, применяя рациональную технологию. Однако такая оптимальная технология не может быть одинаковой для всех сортов меди, так как на анизотропию свойств прокатанной меди значительное влияние оказывают также примеси, присутствующие в металле. В частности, примесь сурьмы, по данным Д. И. Лайнера, в значительной мере уменьшает явление фестонистости в меди. Например, в кубических решетках по направлениям вдоль ребер насчитывается меньше атомов, чем вдоль диагоналей куба в ОЦК-решетке или диагоналей граней в ГЦК-решетке. На плоскостях, проходящих через грани ОЦК- и ГЦК-решеток, находится меньше атомов, чем на диагональных плоскостях. Поскольку механические, физические и химические свойства вдоль различных направлений зависят от плотности находящихся на них атомов, то перечисленные свойства вдоль различных направлений в кристаллических телах должны быть неодинаковыми. Анизотропия проявляется только в пределах одного монокристалла или зерна-кристаллита. В поликристаллических телах она не наблюдается из-за усреднения свойств по каждому направлению для огромного количества произвольно ориентированных друг относительно друга зерен. Поэтому реальные металлы являются квазиизотропными телами, т. е. псевдоизотропными. Строение реальных металлов Реальное строение металлов значительно отличается от идеального. При идеальном строении кристаллов (металлов) все атомы теоретически должны находиться строго в узлах кристаллической решетки. Теоретическая прочность такого металла чрезвычайно высока. Так, теоретическая прочность при сдвиге (под действием касательных напряжений) тсдв = G/ (2ri), где G — модуль сдвига (модуль Юнга). В соответствии с этой формулой теоретический предел прочности железа должен составлять примерно 13000 МПа, при такой прочности проволока диаметром 1 мм выдержала бы груз массой более тонны (для железа G = 80 ГПа). В действительности же, прочность железа примерно в 100 раз меньше — 150 МГТа. Такое несоответствие объясняется различием идеального и реального строения металлов. Во-первых, технические металлы состоят из большого количества кристаллов (зерен), т.е. являются поликристаллическими веществами. При этом кристаллы (зерна) в реальном металле не имеют правильной формы и идеально упорядоченного расположения атомов. Во-вторых, даже в самих поликристаллах имеются различного рода несовершенства (дефекты). Различают точечные, линейные и поверхностные несовершенства кристаллического строения. Точечные дефекты малы во всех трех измерениях. К ним относят вакансии и междоузелъные (дислоцированные) атомы (рис. 2.5). Образование точечных дефектов связано с диффузионным перемещением атомов под действием тепловых колебаний. С повышением температуры металла число вакансий растет. Точечные дефекты оказывают влияние на некоторые физические свойства металлов (электропроводность, магнитные свойства и т.д.) и фазовые превращения в металлах и сплавах. Линейные дефекты имеют малые размеры в двух измерениях и большую протяженность в третьем измерении. Эти несовершенства называются дислокациями. Дислокации образуются в процессе кристаллизации и главным образом при деформации металла. Кристаллизация металлов Переход металла из жидкого состояния в твердое называется первичной кристаллизацией. Она протекает вследствие перехода системы из неустойчивого термодинамического состояния в устойчивое, т.е. из состояния с большей энергией в состояние с меньшей энергией. Проиллюстрируем этот процесс с помощью схемы, изображенной на рис. 2.10. Шарик из положения 1 стремится занять более устойчивое положение 2, так как его потенциальная энергия в положении 2 меньше, чем в положении 1.

При очень медленном охлаждении степень переохлаждения мала и кристаллизация происходит при температуре, близкой к равновесной. С увеличением скорости охлаждения степень переохлаждения возрастает (кривые, соответствующие скоростям охлаждения v2 и i3), и процесс кристаллизации протекает при температурах значительно более низких, чем равновесная температура кристаллизации. Строение слитка Кристаллы, образующиеся в процессе затвердевания металла, могут иметь различную форму в зависимости от скорости охлаждения и количества примесей. В направлении отвода теплоты кристалл растет быстрее, чем в других направлениях, в результате образуется древовидный кристалл — дендрит (рис. 2.15). Схематическое изображение дендрита впервые было сделано Д.К.Черновым. Дендритное строение кристаллов является типичным для литого металла. Кристаллизация жидкого металла начинается у стенок изложницы. При этом весьма интенсивное охлаждение приводит к образованию огромного числа центров кристаллизации. Из-за большой скорости охлаждения образовавшиеся кристаллы не успевают вырасти, поэтому первая зона слитка имеет мелкозернистое строение (рис. 2.16). После образования первой зоны условия кристаллизации изменяются. Снижение температур охлаждаемого металла и повышение температуры стенок изложницы приводят к уменьшению скорости охлаждения. Для этой стадии кристаллизации характерен направленный отвод теплоты перпендикулярно стенкам изложницы. Кристаллы, образующиеся в этот момент, растут перпендикулярно стенкам изложницы внутрь жидкого металла. Это приводит к образованию второй зоны слитка — зоны столбчатых кристаллов.

Жидкий металл имеет больший удельный объем, чем твердый, поэтому в верхней части слитка, которая застывает в последнюю очередь, образуется полость — усадочная раковина, обычно окруженная наиболее загрязненной частью металла. Верхнюю часть слитка отрезают и переплавляют, а остальной металл подвергают обработке давлением.

|

||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 913; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.011 с.) |

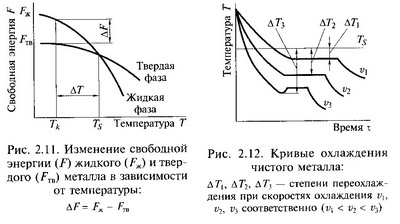

Одной из характеристик энергетического состояния системы является свободная энергия. Свободной энергией называется часть полной энергии вещества, которая обратимо изменяется при изменении температуры, полиморфных превращениях, плавлении и т.д. С повышением температуры величина свободной энергии уменьшается. Изменение свободной энергии жидкого и твердого вещества показано на рис. 2.11. При равновесной температуре Ts величины свободных энергий металла в жидком и твердом состояниях равны.

Одной из характеристик энергетического состояния системы является свободная энергия. Свободной энергией называется часть полной энергии вещества, которая обратимо изменяется при изменении температуры, полиморфных превращениях, плавлении и т.д. С повышением температуры величина свободной энергии уменьшается. Изменение свободной энергии жидкого и твердого вещества показано на рис. 2.11. При равновесной температуре Ts величины свободных энергий металла в жидком и твердом состояниях равны. На рис. 2.12 показаны кривые охлаждения, характеризующие кристаллизацию чистых металлов при охлаждении с разной скоростью. Кристаллизация происходит при постоянной температуре, поэтому на кривой охлаждения появляется горизонтальная площадка (остановка в падении температуры), образование которой объясняется выделением скрытой теплоты кристаллизации. Во время плавления происходит поглощение теплоты, которая расходуется на повышение энергии атомов, т.е. на разрушение кристаллической решетки металла. Эта теплота называется скрытой. В процессе кристаллизации происходит обратное явление, а именно выделение энергии в виде скрытой теплоты кристаллизации, которая задерживает падение температуры.

На рис. 2.12 показаны кривые охлаждения, характеризующие кристаллизацию чистых металлов при охлаждении с разной скоростью. Кристаллизация происходит при постоянной температуре, поэтому на кривой охлаждения появляется горизонтальная площадка (остановка в падении температуры), образование которой объясняется выделением скрытой теплоты кристаллизации. Во время плавления происходит поглощение теплоты, которая расходуется на повышение энергии атомов, т.е. на разрушение кристаллической решетки металла. Эта теплота называется скрытой. В процессе кристаллизации происходит обратное явление, а именно выделение энергии в виде скрытой теплоты кристаллизации, которая задерживает падение температуры. В процессе дальнейшей кристаллизации направленность отвода теплоты теряется, скорость охлаждения значительно уменьшается, поэтому в центральной части слитка образуются крупные равноосные кристаллы. По мере кристаллизации металла примеси оттесняются в жидкую часть. Это предопределяет неравномерное распределение элементов как в микрообъеме, так и в различных зонах слитка. Неравномерное распределение химических элементов в объеме металла называется ликвацией.

В процессе дальнейшей кристаллизации направленность отвода теплоты теряется, скорость охлаждения значительно уменьшается, поэтому в центральной части слитка образуются крупные равноосные кристаллы. По мере кристаллизации металла примеси оттесняются в жидкую часть. Это предопределяет неравномерное распределение элементов как в микрообъеме, так и в различных зонах слитка. Неравномерное распределение химических элементов в объеме металла называется ликвацией.