Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Геометрические и технологические характеристикиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

ГЕОМЕТРИЧЕСКИЕ И ТЕХНОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ

На предприятиях по хранению зерна и переработки его в продовольственные и кормовые продукты к ведущим процессам следует отнести сепарирование сыпучих материалов на основе использования различий в геометрии частиц, образующих механическую смесь. Процесс разделения на части, отличающиеся геометрическими признаками и физическими свойствами, называют сепарированием. Машина, производящая разделение, называется “ сепаратор ”, что в переводе с латинского языка означает “отделитель”. Для очистки и сортирования зерна в сепараторах используются решета, металлические, шелковые и капроновые сита. В процессе измельчения зерна и промежуточных продуктов образуются частицы, которые различаются не только по крупности, но и по содержанию эндосперма (добротности): частицы эндосперма; частицы оболочек (плодовых и семенных); частицы эндосперма, сросшиеся с оболочками; высокодиспергированные (мучнистые) частицы различной крупности, находящиеся в свободном состоянии либо механически удерживаемые на поверхности более крупных частиц. Частицы различаются физико-технологическими свойствами: - размерами; - плотностью; - аэродинамическими свойствами; - фрикционными свойствами. Продукты измельчения зерна разделяются в рассеве (основной рабочий орган рассева – ситовой канал) на более однородные фракции. Полученные после рассева продукты измельчения зерна подразделяют на две группы: 1) неизвлекаемые на данной системе – сходовые, которые направляются на последующие системы измельчения; 2) извлекаемые на данной системе – промежуточные. Сходовые и промежуточные продукты классифицируют на фракции. Введем некоторые понятия, используемые при изучении процесса, осуществляемого на ситах. Исходная смесь – это смесь измельченных зерновых продуктов, поступающая на сито для разделения на фракции. Проходовый продукт (проход) – это масса частиц, содержащихся в исходной смеси или выделенных из нее, которые по своим размерам (толщине и ширине) меньше размеров отверстий данного сита. Сходовый продукт (сход) – это масса частиц, содержащихся в исходной смеси или выделенных из нее, которые по своим размерам (толщине и ширине) больше размеров отверстий данного сита. Однородность полученных фракций характеризует эффективность разделения исходной смеси на ситах.

Конструкция решет, сит, сеток в зерноперерабатывающей Промышленности

Рабочие органы просеивающих машин – сита. Изготавливают их из различных материалов с отверстиями соответствующих размеров и форм. Сита характеризуются следующими параметрами: - расстоянием между осями двух соседних нитей, называемым шагом; - шириной отверстия в свету; - диаметром нити; - коэффициентом живого сечения F, который представляет собой отношение площади всех отверстий сита в свету (так называемое живое сечение) ко всей площади сита и показывает степень полезного использования площади сита. Чем больше значение F, тем больше севкость сита, т.е. интенсивность просеивания продукта через определенную величину площади сита в единицу времени, и, следовательно, его производительность.

Решета

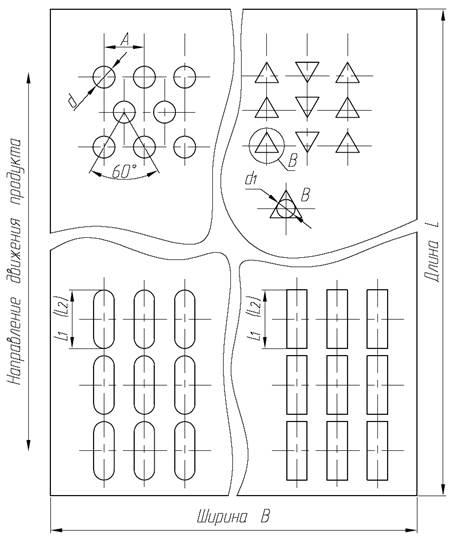

Решета представляют собой металлические листы со штампованными отверстиями различной формы, размера и расположения. Листы изготавливают из тонколистовой оцинкованной стали по ГОСТ 14918-80 и толщиной δ = 0,5..1,5 мм. Решетные полотна изготавливают по ГОСТ 214-83* следующих типов: 1) с круглыми отверстиями, центры которых расположены в вершинах правильного шестиугольника; 2) с продолговатыми отверстиями, расположенными рядами; 3) с равносторонними треугольными отверстиями, расположенными рядами. Решетные полотна с продолговатыми отверстиями изготавливаются в двух исполнениях: а) с поперечными рядами; б) с поперечно-смещенными рядами. Тип, исполнение, номер, типоразмер (габаритные размеры) должны указываться при заказе в условном обозначении решетного полотна. Типы решетных полотен и их исполнения подразделяются по номерам, соответствующим рабочим размерам отверстий, умноженным на десять. Рабочим размером отверстий является: для круглых отверстий – диаметр, для продолговатых – ширина, для треугольных – сторона правильного треугольника. Каждое исполнение может изготавливаться в двух вариантах: с длиной отверстия L1 и с длиной отверстия L2. Концы отверстий каждого исполнения 2а и 2б (рисунок 3.1) могут быть закругленной формы. ГОСТ 214-83* делит штампованные решета в зависимости от толщины листа на три группы: первую, вторую и третью. Габаритные размеры полотен в зависимости от типоразмера должны соответствовать указанным в таблице 3.1.

Таблица 3.1 – Параметры сит

Длиной полотна является: - для полотен типа 1 – сторона, перпендикулярная двум сторонам шестиугольника, в вершинах которого расположены центры отверстий; - для полотен типа 2 – сторона, параллельная длине продолговатого отверстия; - для полотен типа 3 – сторона, перпендикулярная стороне треугольного отверстия. На рисунке 3.1 показано расположение отверстий на штампованных решетах по ГОСТ 214-83*. ГОСТ 214-83* предусматривает изготовление решет типа 1 включительно от 07 до 200 номера, типа 2 – от 05 до 50 номера. Примеры условных обозначений: - решетное полотно типа 1, номер 25, типоразмер 3, второй группы толщины: полотно 1-25-3×1.0 ГОСТ 214-83; - решетное полотно типа 2, исполнения “а”, номер 15, с длиной отверстия L2, типоразмер 3, второй группы толщины: полотно 2а-15×20-3×1.0 ГОСТ 214-83. Основной признак, по которому происходит разделение зерновой смеси на ситах с круглыми отверстиями, – это ширина зерновки, а с продолговатыми отверстиями –толщина. Сита с треугольными отверстиями применяются для разделения гречихи на фракции. В зерноперерабатывающей промышленности находят применение сита с отверстиями и других форм. Например, воронкообразные и желобчатые штампованные сита позволяют повысить эффективность калибрования семян кукурузы.

Рисунок 3.1 – Форма отверстий штампованных сит

Проволочные сетки

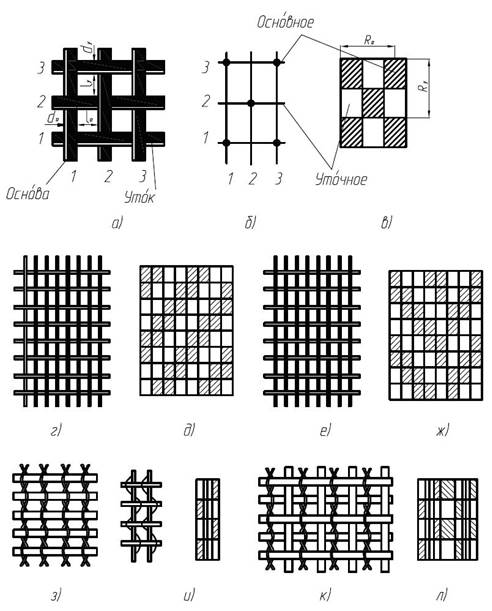

Наибольшее применение получили тканые проволочные сетки из стальной низкоуглеродистой термически обработанной проволоки простого (сетки общего назначения, сетки мукомольной промышленности) и саржевого переплетения. При простом переплетении нити основы взаимно пересекаются с нитями утка. Это обуславливает наибольшее число возможных переплетений и, как следствие, ткань приобретает высокую прочность на разрыв. В саржевом переплетении основные и уточные нити переплетаются попарно по утку и основе. Для мельничных рассевов применяются взаимозаменяемые и эквивалентные по производительности сетки по ТУ 14-4-1063-86 и по ТУ 14-4-1374-86, сетки тканевые из низкоуглеродистой и нержавеющей проволоки - по ТУ 14-4-1064-80. Номер металлотканого сита соответствует размеру стороны отверстия сита. Номер сетки с квадратными отверстиями характеризуется номинальным размером ее стороны: первое число выражает целое число миллиметров, второе и последующие числа – доли миллиметров. Например, если сторона равна 0,95 мм, ситовая ткань соответствует № 095. Гладкую металлическую сетку для мукомольной промышленности, например с размером ячейки 0,8 мм, условно обозначают «Сетка № 08». Сетки с прямоугольными отверстиями обозначают дробью, числитель которой характеризует выраженное в миллиметрах расстояние между основными проволоками, знаменатель – округленное до целого числа расстояние между уточными проволоками. Например, «Сетка 16/2» условно обозначает сетку с размерами отверстий между проволоками основы 16 мм, между проволоками утка 1,8 мм.

Шелковые сита

Шелковые сита по ГОСТ 4403-91* изготавливают из крученого шелка ажурным (нити утка оплетаются двумя нитями основы) или смешанным (ажурным и полотняным) переплетением, образующим отверстия определенной формы и размера. При ажурном переплетении в качестве основы применяют две нити, натягиваемые одна над другой. Обе нити перевязывают так, чтобы одна из них находилась всегда над нитью утка, а другая под ней. В результате нити утка зажимаются нитями основы, чем достигается устойчивость размеров ячеек и большая прочность сита. При смешанном переплетении по основе чередуются нити ажурного и полотняного переплетения. Сита смешанного переплетения дешевле, но менее прочны, чем сита с ажурным переплетением. Также в зависимости от толщины нитей шелковые сита различают по массе - облегченные и утяжеленные, что по-разному определяет их номер, а именно: 1) у облегченного сита номер определяется числом отверстий на 10 пог.мм по основе и утку; 2) у утяжеленного – числом отверстий на 100 пог.мм по основе и утку. Из облегченной ткани изготавливают преимущественно мучные, а из утяжеленной – крупочные сита. Преимущества шелковых сит – малый вес, незначительная теплопроводность, постоянный коэффициент трения. Шелковая нить в состоянии поглощать до 30% влаги, не изменяя своей структуры, а при растяжении вытягивается до 30% своей первоначальной длины, не давая разрыва. Существенным недостатком шелковых сит является быстрая изнашиваемость, по мере эксплуатации под воздействием крупных частиц продукта нити становятся ворсистыми, и, как следствие, уменьшается живое сечение сит. Хранить шелковые сита нужно в сухом вентилируемом помещении на расстоянии 1-1,5 м от пола. Во избежание перекоса отверстий сит необходимо отрезать полотнище сит, а не рвать. Шелковую ткань для сит, кроме особенно частых с мелкими отверстиями, после изготовления подвергают аппретированию. Аппретура – это раствор, в состав которого входят: желатин, крахмал, вазелиновое масло, олеиновая и уксусная кислота, мыло и формалин. Цель аппретирования – увеличить прочность и долговечность сит. Густые сита, изготавливаемые из высококачественного шелка, не аппретируются. Для производства сит высокого качества применяют шелк исключительно белого шелкопряда. Основные свойства белого шелка – блеск, крепость, эластичность, способность поглощать большое количество влаги, не изменяя внешнего вида. Капроновые сита

Капроновые сита изготавливают из монокапроновых нитей по ОСТ 17-46-82. Номер капронового сита соответствует числу отверстий на 10 пог.мм по основе и утку. Капроновые сита почти повсеместно вытеснили применявшиеся ранее шелковые, так как они более прочные, обладают большей севкостью, малой гигроскопичностью и значительно дешевле. Прочность капроновых нитей выше шелковых. Поэтому для изготовления капроновых сит можно применять более тонкие нити и таким образом увеличивать живое сечение сит. По внешнему виду и прочности капроновые нити можно сравнить с лучшими металлическими нитями. Достоинством капроновых сит является также нечувствительность к изменению температуры и влажности воздуха и просеиваемых продуктов. Для сохранения конфигурации ячеек сита покрывают специальной эмульсией и подвергают термической обработке при температуре 140оС. Эмульсия превращается в пленку, склеивая стыки основы и утка. Однако прочность клеевых соединений нитей недостаточна, и при натяжении сит на рамку ячейки иногда деформируются. К недостаткам капроновых сит следует отнести потерю эластичности нитей под воздействием света, кислорода воздуха и тепла. Капроновые сита могут быть крупочными (для сортирования крупок и дунстов) и мучнистыми (для высева муки). По сроку эксплуатации капроновые сита в 2-2,5 раза превосходят шелковые. В последние годы широко применяются новые металлические и полиамидные ситовые ткани. Установлено, что точность и прочность этих тканей значительно выше ранее выпускавшихся. Для крупочных и дунстовых сит, например, эти показатели в 2,5 раза, а для мучнистых сит в 1,5...2,5 раза выше аналогичных показателей капроновых тканей. Средний срок службы новых сит дольше примерно в 1,3…1,7 раза.

а), б), в) – простое переплетение и изображения его линейным и канвовым способом; г), д) – саржевое переплетение с прямым порядком пробора и его изображение; е), ж) – саржевое переплетение с прямым и обратным порядком пробора и его изображение; з), и) – перевивочное (ажурное) переплетение и его изображение; к), и) – смешанное изображение. Заштрихованные клетки – оснóвные перекрытия, незаштрихованные клетки – утóчные перекрытия

Рисунок 3.2 – Виды переплетений нитей в тканых ситах и способы схематического их изображения

Контроль качества решета

Качество поверхности решета проверяют путем наружного осмотра. Перекрученных либо порванных перемычек между отверстиями не должно быть. Отверстия должны быть пробиты с одной стороны полотна; высота заусенец на обратной стороне не должна превышать 0,2 мм. Степень волнистости полотна устанавливают по поверочной плите, прижимая к ней незаштампованные поля по углам и посередине; при площади полотна до 0,5 м2 допускается единичная неровность в виде волны, расстояние между вершиной и впадиной которой не должно превышать 4 мм, а при площади 0,5-1,0 м2 и свыше 1,0 м2 допускаются две волны высотой не более 6 и 8 мм. Решетные полотна во избежание их деформирования следует хранить в специальных стойках в вертикальном положении. Для обобщенного определения действительных размеров отверстий решет и отклонения их от номинальных значений применяют следующие средние величины и статистические меры рассеивания: а) средний размер 30 отверстий, расположенных по одной из диагоналей рабочей стороны решета тремя группами по 10 отверстий в каждой (в противоположных углах и посередине)

где хi – рабочий размер i-того отверстия (для круглых отверстий – это диаметр, для продолговатых – ширина, для треугольных – сторона правильного треугольника). б) отклонение среднего рабочего размера отверстия от номинального

в) размах вариации – разность между наибольшим и наименьшим действительным размером 30 отверстий

г) коэффициент изменчивости размеров отверстия

где Среднее линейное отклонение д) коэффициент неровноты

где

ГОСТ 214-83* нормирует также предельно допустимое отклонение действительного рабочего размера от номинального в 7% общего числа отверстий в решете. По материалам исследований в таблице 3.2 приведены статистические характеристики рассеивания рабочих размеров отверстий в образцах 20 решет с круглыми и 10 решет с продолговатыми отверстиями.

Таблица 3.2 – Статистические характеристики рассеивания рабочих размеров отверстий в 30 обследованных решетах

На рисунке 3.3 представлена схема определения действительных размеров отверстий решет и их отклонения от номинальных значений.

Рисунок 3.3 – Схема определения действительных размеров отверстий решет и их отклонения от номинальных значений

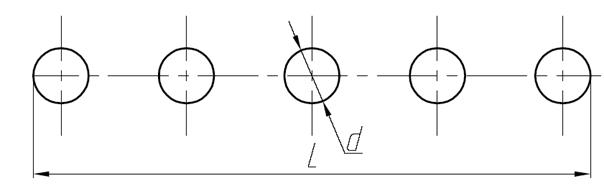

С круглыми отверстиями На элементарном участке сита, включающего пять отверстий (рисунок 3.4), строится прямоугольник так, чтобы он вершинами своих углов лежал в центрах четырех круглых отверстий (прямоугольник заштрихован сплошными линиями с наклоном влево). Построенный прямоугольник изображает собой всю площадь сита. Примем следующие обозначения: А – меньшая сторона прямоугольника; В – большая сторона прямоугольника; а – расстояние между двумя соседними отверстиями сита (или перемычка, соответствующая меньшей стороне прямоугольника); b – вторая перемычка, соответствующая большей стороне прямоугольника; d – диаметр круглого отверстия сита. Из рисунка видно, что стороны прямоугольника А = a + d мм; (3.8) В = b + d мм. (3.9) Площадь сита равна Р = A × B = (a + d) × (b + d) мм2. (3.10)

Рисунок 3.4 – Схема определения живого сечения для штампованных сит с круглыми отверстиями

Площадь живого сечения сита состоит из отверстий, приходящихся на построенный прямоугольник. При шахматном расположении отверстий, характерном для сит с круглыми отверстиями, в прямоугольник входят два отверстия (из них одно состоит из четырех равных частей), что и составляет живое сечение (заштриховано на рисунке), равное

Коэффициент живого сечения сита будет равен

Необходимо произвести несколько замеров элементов сита и пользоваться средними данными. Для определения коэффициента живого сечения сита поступают следующим образом. Вначале находят среднее значение диаметра отверстия сита. Средний диаметр отверстия d определяют расчетом из трех замеров отверстий, расположенных по диагонали образца сита, – одно в центре, два – по краям. Замер осуществляют с помощью калиброметра. Зная диаметр отверстия сита, легко можно определить средние размеры перемычек “а” и “b”. Средний размер перемычки “а”, мм, определяют по формуле

где L– размер, охватывающий nотверстий сита, мм; n – число отверстий.

Рисунок 3.5 – Схема определения размера перемычки

Аналогичным образом определяют средний размер перемычки b. После получения необходимых данных определяют коэффициент живого сечения сита.

Шелковых и капроновых сит

Выбирают элементарный участок сита и строят правильный четырехугольник на пересечении линий нитей отверстия сита. Примем следующие обозначения: b – толщина нити сита; l – расстояние между осями смежных нитей; a – размер отверстия сита в свету, т.е. величина частиц продукта.

Рисунок 3.8 – Схема определения живого сечения металлотканых, шелковых и капроновых сит

Так как уголки квадратного отверстия тканого сита участия в работе не принимают, то за площадь просеивания для каждого отверстия сита принимают площадь круга с диаметром, равным стороне отверстия в свету, т.е. ''a''.

Живое сечение сита равно площади его отверстия F = a2 мм2. (3.22) Полная площадь сита P = l2 мм2. (3.23)

Коэффициент живого сечения сита K = F/P× 100% = a2/ l2× 100%. (3.24) Фактическая площадь просеивания отверстия сита f = π· a2/4 мм2. (3.25) Коэффициент полезного живого сечения тканого сита

3.1.6 Контрольно-измерительные инструменты и приборы для определения Цель и задачи испытания

Цель работы: - изучение основных видов сит, используемых на зерноперерабатывающих предприятиях; - получение практических навыков качественной оценки образцов наиболее распространенных сит. При выполнении работы необходимо решить следующие задачи: 1) Познакомиться с методами оценки сит, решет, сеток, используемых в зерноперерабатывающем производстве. 2) Изучить приборы, используемые для контроля качества сит. 3) Дать качественную оценку пяти образцов различных сит.

Порядок проведения работы

1) Познакомиться с теорией сит, предлагаемой в данном практикуме. 2) Дать качественную оценку образцов следующих сит: а) штампованное сито с круглыми отверстиями; б) штампованное сито с продолговатыми отверстиями; Для этого: 1) В каждом образце сита путем замеров определить средние величины элементов сита. 2) Аналитическим путем определить остальные параметры качественной оценки сита, т.е. живое сечение сита, коэффициент живого сечения. 3) По результатам работы заполнить таблицы и сделать выводы.

Расчетная часть Продолговатыми отверстиями

1) Средний размер 30 отверстий, расположенных по диагонали тремя группами, по 10 отверстий в каждой, определяют по формуле (3.3)

2) Отклонение среднего рабочего размера отверстия от номинального – по формуле (3.4)

3) Размах вариации – разность между наибольшим и наименьшим действительным размером 30 отверстий – находят по формуле (3.5)

4) Коэффициент изменчивости размеров отверстия – по формуле (3.6)

где 5) Коэффициент неровноты определяют по формуле (3.7)

где

6) По методике, изложенной в пунктах 3.1.5.1 и 3.1.5.2, определяют коэффициент живого сечения и заполняют таблицы 3.3 и 3.4.

Таблица 3.3 – Оценка качества штампованных сит с круглыми отверстиями

Продолжение таблицы 3.3

Таблица 3.4 – Оценка качества штампованных сит с продолговатыми отверстиями

Продолжение таблицы 3.4

Содержание отчета по лабораторной работе Отчет по лабораторной работе должен содержать: 1) титульный лист; 2) цель и задачи эксперимента; 3) основные положения теории; 4) таблицу с результатами эксперимента; 5) необходимые расчеты; 6) вывод по работе.

КОНТРОЛЬНЫЕ ВОПРОСЫ 1. От каких параметров зависит коэффициент живого сечения сит? 2. По каким основным признакам зерновки происходит разделение зерновой массы на штампованных ситах с продолговатыми отверстиями? 3. По каким основным признакам зерновок происходит разделение зерновой массы на штампованных ситах с круглыми отверстиями? 4. Какие специализированные штампованные сита Вы знаете? Для чего они применяются? 5. Назовите достоинства и недостатки капроновых, полиамидных и шелковых сит. 6. Как производится аппретирование сит? 7. Номер штампованного сита – это...? 8. Чему соответствует номер капронового и полиамидного сит? 9. Что означает запись следующего содержания «Полотно 2 - 15×20 - 3×1.0 ГОСТ 214-77»? 10. Какие ткани сит подвергаются аппретированию? 11. Какие сита нечувствительны к изменению температуры, влажности воздуха и просеиваемых продуктов? 12. Как определить номер капронового и полиамидного сит на заданном образце? 13. Какова допустимая величина заусенец на обратной стороне штампованного решета? 14. Для каких культур применяют решета с треугольными отверстиями? 15. Что означает номер металлотканой сетки с квадратными отверстиями? 16. Какой размер является рабочим для сит с круглыми отверстиями? 17. Какой размер является рабочим для сит с прямоугольными отверстиями? 18. Номер сетки с прямоугольными отверстиями – это...? 19. Каков характер переплетения нитей шелковых, капроновых и полиамидных сит?

ПРИЛОЖЕНИЕ А ПРИМЕРЫ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ЖИВОГО СЕЧЕНИЯ

ПРИЛОЖЕНИЕ Б ПРИМЕР ОПРЕДЕЛЕНИЯ СТАТИСТИЧЕСКИХ ХАРАКТЕРИСТИК ГЕОМЕТРИЧЕСКИЕ И ТЕХНОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ

На предприятиях по хранению зерна и переработки его в продовольственные и кормовые продукты к ведущим процессам следует отнести сепарирование сыпучих материалов на основе использования различий в геометрии частиц, образующих механическую смесь. Процесс разделения на части, отличающиеся геометрическими признаками и физическими свойствами, называют сепарированием. Машина, производящая разделение, называется “ сепаратор ”, что в переводе с латинского языка означает “отделитель”. Для очистки и сортирования зерна в сепараторах используются решета, металлические, шелковые и капроновые сита. В процессе измельчения зерна и промежуточных продуктов образуются частицы, которые различаются не только по крупности, но и по содержанию эндосперма (добротности): частицы эндосперма; частицы оболочек (плодовых и семенных); частицы эндосперма, сросшиеся с оболочками; высокодиспергированные (мучнистые) частицы различной крупности, находящиеся в свободном состоянии либо механически удерживаемые на поверхности более крупных частиц. Частицы различаются физико-технологическими свойствами: - размерами; - плотностью; - аэродинамическими свойствами; - фрикционными свойствами. Продукты измельчения зерна разделяются в рассеве (основной рабочий орган рассева – ситовой канал) на более однородные фракции. Полученные после рассева продукты измельчения зерна подразделяют на две группы: 1) неизвлекаемые на данной системе – сходовые, которые направляются на последующие системы измельчения; 2) извлекаемые на данной системе – промежуточные. Сходовые и промежуточные продукты классифицируют на фракции. Введем некоторые понятия, используемые при изучении процесса, осуществляемого на ситах. Исходная смесь – это смесь измельченных зерновых продуктов, поступающая на сито для разделения на фракции. Проходовый продукт (проход) – это масса частиц, содержащихся в исходной смеси или выделенных из нее, которые по своим размерам (толщине и ширине) меньше размеров отверстий данного сита. Сходовый продукт (сход) – это масса частиц, содержащихся в исходной смеси или выделенных из нее, которые по своим размерам (толщине и ширине) больше размеров отверстий данного сита. Однородность полученных фракций характеризует эффективность разделения исходной смеси на ситах.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 731; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.43.98 (0.02 с.) |

(3.3)

(3.3) (3.4)

(3.4) (3.5)

(3.5) (3.6)

(3.6) – среднее линейное отклонение.

– среднее линейное отклонение. , часто называемое средним абсолютным отклонением, вычисляют как среднее арифметическое из абсолютных отклонений всех членов ряда наблюдений от его среднего значения (не принимая во внимание алгебраические знаки).

, часто называемое средним абсолютным отклонением, вычисляют как среднее арифметическое из абсолютных отклонений всех членов ряда наблюдений от его среднего значения (не принимая во внимание алгебраические знаки). (3.7)

(3.7) – среднее значение результатов измерений, каждое из которых меньше

– среднее значение результатов измерений, каждое из которых меньше  ;

; – число таких вариантов.

– число таких вариантов.

. (3.11)

. (3.11) . (3.12)

. (3.12) , (3.13)

, (3.13)

. (3.26)

. (3.26) .

. .

. .

.

- среднее линейное отклонение.

- среднее линейное отклонение.