Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология напыления тонких пленокСодержание книги Поиск на нашем сайте Технология напыления тонких пленок В настоящее время на производственных предприятиях микроэлектронной промышленности выявляется потребность в нанесении тонких металлических и диэлектрических пленок на различные поверхности. Тонкие пленки широко применяются в качестве упрочняющих, светоотражающих, проводящих и диэлектрических покрытий. Чаще всего данные виды работ ведутся в НИИ для получения и исследования новых перспективных материалов как для микроэлектронной промышленности, так и для устройств наноэлектроники. Самое простое применение тонких пленок — декоративное — создание зеркал и покрытий для ювелирных изделий. Однако, в основном, покрытия малых толщин используются в НИИ для изучения электрических свойств новых материалов при формировании контактов; при нанесении резистивных и проводящих покрытий в промышленности и при изготовлении элементов интегральных микросхем в микроэлектронике; в создании светофильтров, отражающих и светопроводящих покрытий оптоэлектроники; современных литографических процессах. Преимущества и недостатки этих методов Магнетронное распыление Работа магнетронного распылительного устройства основана на свойствах катодной области аномального тлеющего газового разряда, в которой катод (мишень) распыляется под действием ионной бомбардировки. Приложенное в области катода перпендикулярно электрическому магнитное поле позволяет снизить рабочее давление плазмообразующего газа без уменьшения интенсивности ионной бомбардировки и улучшить условия транспортировки распыляемого вещества к подложке. Это происходит благодаря уменьшению рассеяния, вызванного соударениями с молекулами газа. Между катодом и подложкой возникает зона низкотемпературной плазмы. Распыляемые частицы осаждаются в виде тонкого слоя, а также частично рассеиваются и осаждаются на стенках рабочей камеры. При использовании разряда постоянного тока (DC-магнетрон) можно распылять различные металлы и их сплавы (ванадий, хром, никель, титан, медь, серебро, нержавеющая сталь, латунь, бронза и др.), а также получать их химические соединения, добавляя в плазмообразующий газ (аргон) соответствующие реактивные газы (кислород, азот и др.). Так, если в содержащую титановую мишень систему во время распыления вводить азот, то можно получить пленку нитрида титана, а введение, например, кислорода, позволяет получать на поверхности подложки пленку двуокиси титана. Варьируя содержание реактивного газа и скорость напыления, удается получать пленки разной толщины, химического и фазового состава. Используемые газы: – Ar для напыления Cu, Cr, Ni, V и т.д.; – O2 для очистки подложек в ВЧ-плазме и напыления оксидов VxOx-y (CuxOx-y и т.д.) в совокупности с Ar; – N2 для напыления нитридов различных материалов. DC-магнетрон является современным вариантом устройства катодного распыления материалов в вакууме с использованием источника постоянного тока для нанесения проводящих покрытий на изделия. Принцип его действия основан на явлении физического распыления катода (материала мишени) ускоренными ионами рабочего газа, которые бомбардируют поверхность мишени под действием приложенного отрицательного потенциала. Характерной особенностью магнетронов является использование специальной магнитной системы, которая создает над распыляемой мишенью замкнутое по контуру туннелеобразное магнитное поле. Благодаря этому полю создаются условия для получения локализованной плазмы высокой плотности и, соответственно, высокой плотности ионных токов, распыляемых мишенью. В результате достигается высокая производительность распыления материалов. Конструктивные принципы построения магнетронных устройств позволяют достаточно просто реализовать задачу нанесения однородных покрытий на широкоформатные поверхности. Адгезия металлических слоев с подложкой у пленок, полученных магнетронным способом, существенно выше, чем у таких же пленок, полученных термовакуумным напылением, при сравнимых скоростях напыления. Это связано с более высокой энергией конденсирующихся частиц при магнетронном распылении и дополнительной активацией поверхности подложки действием плазмы. В отличие от других способов нанесения тонкопленочных покрытий, способ магнетронного распыления позволяет достаточно точно регулировать толщину металлического слоя, а значит, его сопротивление, что очень важно при создании структур с определенной проводимостью. Метод магнетронного распыления позволяет получать тонкие пленки высокого качества с рекордными физическими характеристиками (толщина, пористость, адгезия и пр.), а также проводить послойный синтез новых структур (структурный дизайн), создавая пленку буквально на уровне атомных плоскостей. 2.3.2. Электронно-лучевое испарение

В электронно-лучевом испарении, катод эмитирует сфокусированный магнитным полем высоко энергетический пучок электронов, который попадая на материал в тигле уносит с тигля напыляемый материал, осаждаемый на подложку. Мощные испарители и наборы испарителей с упорядоченным дизайном позволяют получать высокие скорости роста пленки и высокие толщины пленок. Также такой дизайн позволяет увеличить количество процессов и время напыления до развакуумирования камеры для восполнения испаряемого материала в источнике. Нанесение тугоплавких материалов может достигать высоких скоростей, что может эффективно использоваться для увеличения жаропрочности металлических и керамических пленок. Испаряемый осаждаемый материал может поддерживать поверхностный слой нерасплавленного материала, защищающий тигель от коррозии или от загрязнения

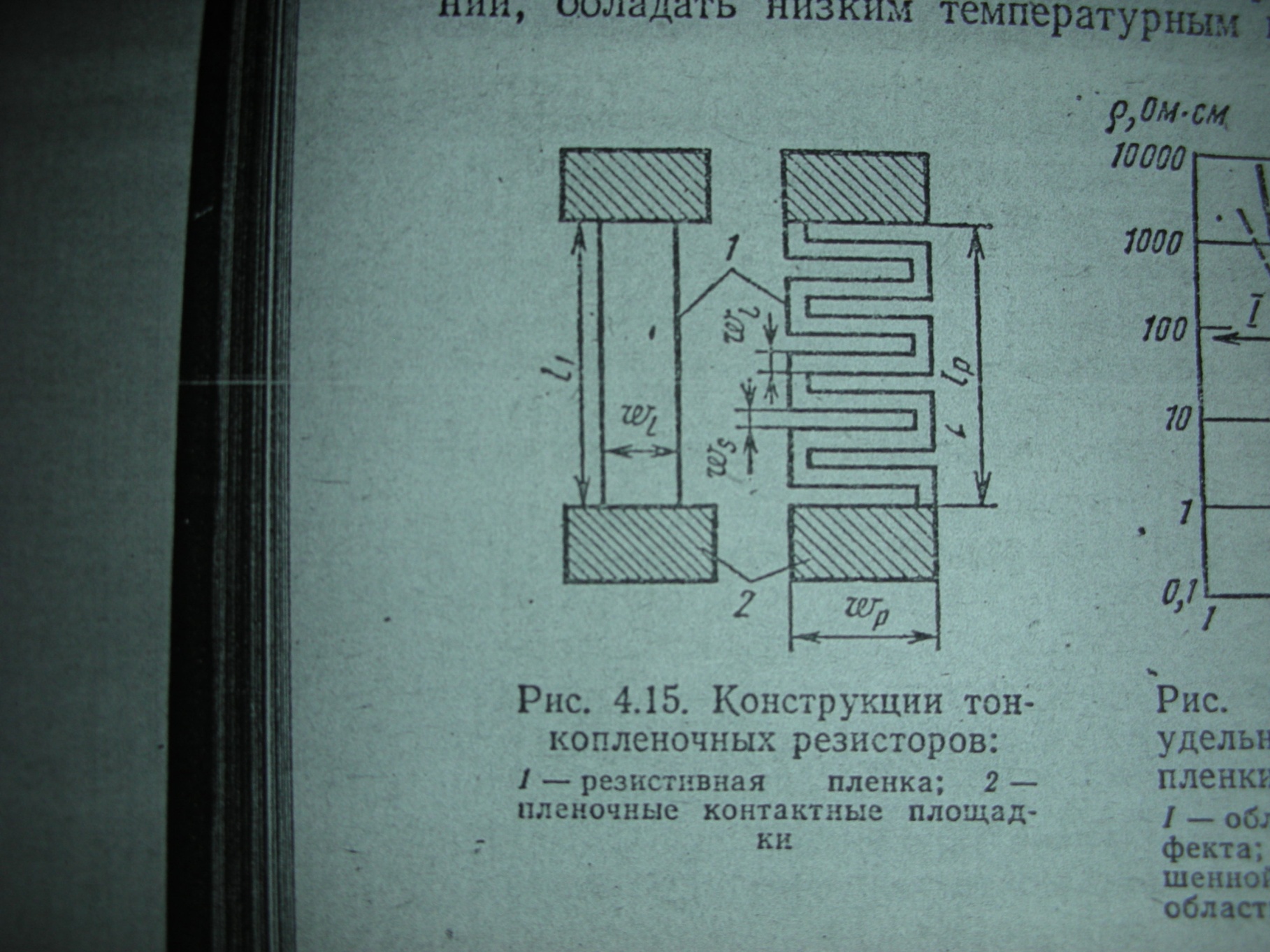

Тонкопленочные резисторы В гибридных ИМС широко используют тонкопленочные резисторы, которые наносят на подложки в виде узких полосок (или иных конфигураций), заканчивающихся контактными площадками с высокой проводимостью рис. 3.

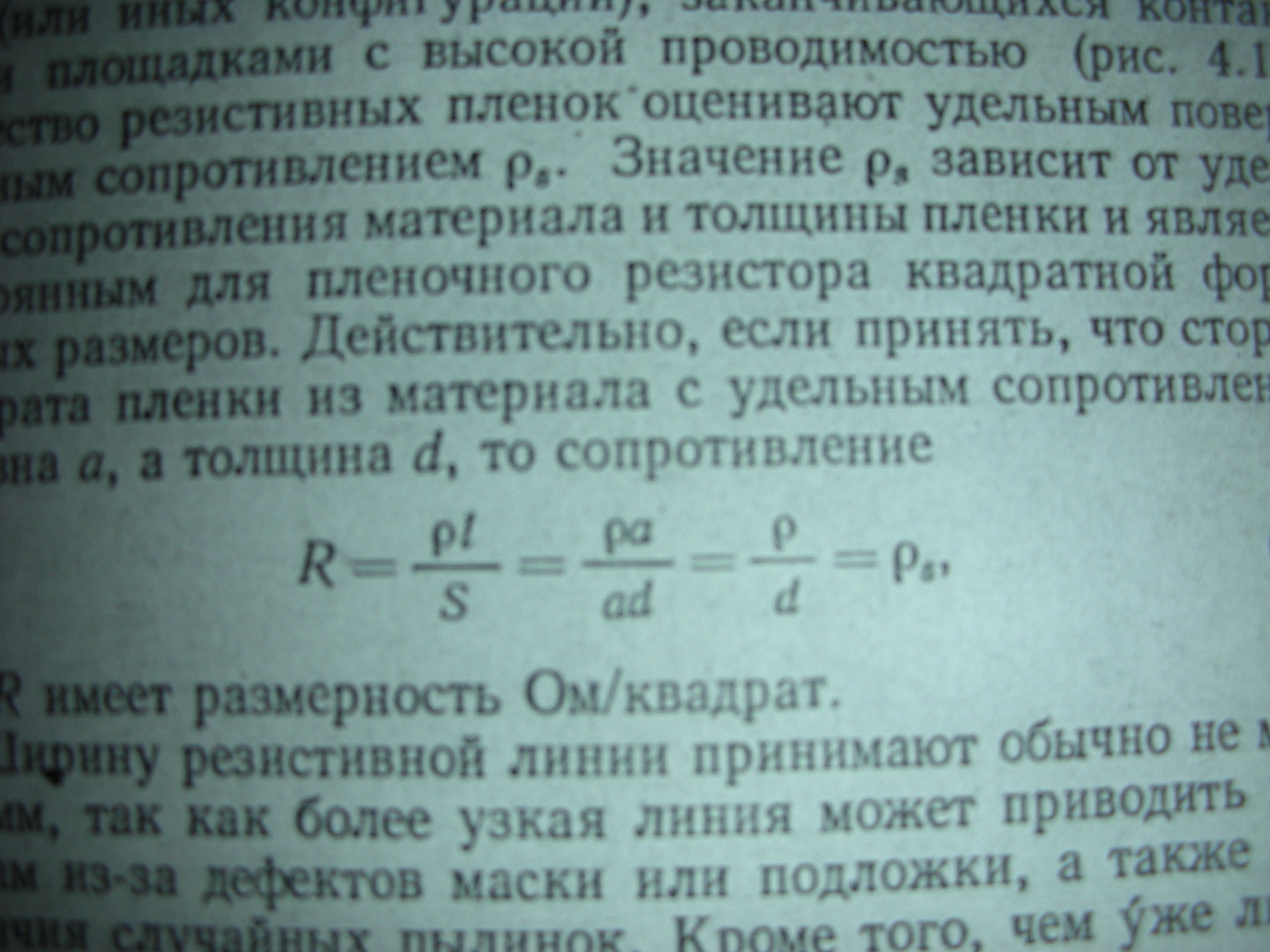

Рис. 3. Конструкции тонкопленочных резисторов: 1-резистивная пленка; 2- пленочные контактные площадки Качество резистивных пленок оценивают удельным поверхностным сопротивлением рs. Значение рs зависит от удельного сопротивления материала и толщины пленки и является постоянным для пленочного резистора квадратной формы любых размеров. Действительно, если принять, что сторона квадрата пленки из материала с удельным сопротивлением р равна а, а толщина d, то сопротивление:

Ширину резистивной линии принимают обычно не менее 0,2 мм, так как более узкая линия может приводить к обрывам из-за дефектов маски или подложки, а также из-за наличия случайных пылинок. Кроме того, чем уже линия, тем сильнее влияет зона подпыления или тень в щели маски на получение требуемого номинала сопротивления. Практически установлено, что лучше всего изготавливать резисторы прямоугольной формы. При одной и той же толщине резистивной пленки можно получать различные сопротивления, отличающиеся по номиналу в десятки раз. Для этого достаточно изменять отношение длины пленки к ее ширине. Максимальная мощность, рассеиваемая на резисторе, ограничена ее допустимой температурой и зависит от теплопроводности подложки, ее материала, отношения площади, занятой резистором, к всей площади подложки, а также от выбранного способа охлаждения и температуры окружающей среды. Материал, используемый для изготовления резистивных пленок, должен обеспечивать возможность получения широкого диапазона стабильных во времени сопротивлений, обладать низким температурным коэффициентом сопротивления и высокой коррозийной стойкостью. При напылении он должен образовывать тонкие, четкие линии с хорошей повторяемостью их от образца к образцу. Характеристики некоторых материалов, применяемых при изготовлении тонкопленочных резисторов, приведены в табл. 3. Таблица 3. Характеристики материалов пленочных резисторов

Следует отметить, что указанные в таблице значения являются ориентировочными, так как они существенно зависят от метода нанесения пленки и режима ее обработки. Удельное сопротивление пленки определяется как ее составом, так и структурой, которая изменяется в процессе термообработки.

Рис. 4. Зависимость удельного сопротивления пленки от ее толщины: I-область туннельного эффекта; II-область нарушенной поверхности; III-область объемных свойств. На рис. 4 показана типичная зависимость удельного сопротивления пленки от ее толщины. При малых толщинах свойства пленки существенно зависят от характера микронеровностей на поверхности подложки. В этой области могут наблюдаться нарушения непрерывности структуры пленки. Проводимость здесь обусловлена туннельным эффектом и термоэлектронной эмиссией между отдельными кристаллитами. Наиболее целесообразно использовать пленки такой толщины, при которой становятся заметными их объемные свойства. В этом случае легче регулировать толщину пленки, а нарушения поверхности не имеют большого значения. Металлическая пленка толщиной порядка 1нм независимо от природы металла имеет большое удельное электрическое сопротивление, которое экспоненциально уменьшается с увеличение толщины. Пленки такой малой толщины весьма не стабильны и почти не применяются. Для того чтобы заведомо получить сплошную пленку при имеющихся в производстве отклонениях от выбранного технологического режима, считают, что толщина пленки, наносимая вакуумным испарением, должна быть порядка 100 нм. Следует отметить, что пленки тугоплавких металлов могут быть более тонкими, так как они обладают более стабильными характеристиками. В случае, когда необходимо получить высокостабильные пленки с большим поверхностным сопротивлением (несколько тысяч Ом на квадрат) и малым температурным коэффициентом сопротивления, применяют тантал. Это объясняется еще и тем, что поверхность тантала легко покрывается пленкой окиси и становится малоактивной, хотя сам металл относится к активным; тонкий прозрачный поверхностный слой окиси хорошо связан с танталом, обладает высоким сопротивлением износу и коррозии в различных атмосферных условиях и не поддается воздействию многих кислот; реакция окисления тантала легко управляется и может быть использована для регулирования толщины пленки и ее сопротивления; пятиокись тантала является хорошим диэлектриком, что позволяет использовать его для изготовления и пленочных конденсаторов. Большим поверхностным сопротивлением (до 10000 Ом/квадрат) обладают пленки из сплава, содержащего 24% хрома и 76% кремния. Напыление пленок в данном случае производится по методу «вспышки», при котором порошок или небольшие кусочки сплава падают на разогретый до высокой температуры вольфрамовый испаритель. Образующееся при этом облако пара конденсируется на подложке, нагретой до 200-500оС. Полученные таким путем пленки отличаются малым температурным коэффициентом сопротивления (5*10-5 1/оС) и высокой стабильностью (после 2000ч работы изменение сопротивления не превышает 0,2%, а после 5000ч – 3%). Еще большим поверхностным сопротивлением (до 50000 Ом/квадрат) обладают пленки из керметов. Типичными керметами являются пленки палладиево-серебряной глазури или танталово-хромового стекла. Резисторы на основе этих пленок используют в схемах, где допустим высокий температурный коэффициент сопротивления. Наиболее удачна пленка из смеси из моноокиси кремния и хрома. Она однородна, стабильна, имеет высокие адгезионные свойства, высокую теплостойкость и хорошие механические свойства. Сопротивление пленки изменяется в широких пределах в зависимости от состава смеси. Наилучшие характеристики имеют пленки, содержащие 70% хрома и 30% моноокиси кремния. Испарение смеси производится с вольфрамовой спирали при температуре 1300-1600оС на подложку, нагретую до 200-250оС. После напыления пленки ее нагревают в контролируемой среде при температуре 400-450оС для стабилизации параметров. Для регулирования осаждения резистивных пленок в рабочий объем вакуумной установки вблизи напыляемых подложек помещают контрольную подложку с серебряными контактами (свидетель). Когда сопротивление между контактами контрольной подложки достигает определенной величины, испарение прекращается поворотом заслонки. Как показывает опыт, сопротивление обычно уменьшается после того, как подложка извлекается из вакуумной системы, или при ее дальнейшей термообработке. Это объясняется тем, что атомы газа или другие примесные атомы сорбируются пленкой в процессе ее напыления, а затем при нагреве химически реагируют с ней. Другой причиной является возникновение в материале пленки напряжений, которые могут изменяться в процессе отжига. Для напыления тонкопленочных резисторов нам потребовалось следующее оборудование и оснастка: установка для многослойного нанесения материалов магнетронным способом «РИФ» ДГИЛ.443.225.002 ПС; термостат ДЛТ2.998.000 ПС; пылесос ПР, ПН «Буран-5М» ГОСТ 10280-83Е; Вакуумметр ВМБ-8 ОТ2.832.041 ТУ; манометр ГОСТ 2405-88; приспособление для измерения удельного сопротивления П-139.121; вольтметр В7-27А Т2.710.005-01 ТУ; плата «свидетель» ДГИЛ.20271.00001; секундомер СОПнпр 26-3 ГОСТ 5072-79Е; баллон для аргона 40-150л ГОСТ 949-73; редуктор ДКП-1-65 ГОСТ 6268-78; скальпель ГОСТ 21240-77; тара для хранения плат П-4985, П-383; кассета ЩЦМ8.212.310-01; тара герметичная П-4860; сосуд СК-16, 25, 40 ГОСТ 16024-79Е; эксикатор 2-250 ГОСТ 25336-82Е; вставка 2-75 ГОСТ 9147-80Е; кассета для отжига плат П-477; респиратор ШБ-1 «Лепесток-200» ГОСТ 12.4.028-76; прибор ИУС-3 2.600.002 ТУ. А также мы использовали следующие материалы: перчатки с повышенной тактильностью, стойкие к действию кислот и щелочей средней концентрации К50Щ20 ТУ 38.106573-89; напальчники тип II вид Б №3 ТУ 38.106567-88; ткань хлопчатобумажная бязевой группы арт. 244 ГОСТ 29298-92; азот жидкий технический ГОСТ 9293-74; азот газообразный технический компримированный, первый сорт ГОСТ 9293-74; аргон газообразный чистый, высший сорт ГОСТ 10157-79; мишень РС-3710 диаметр 200мм ЕТО.032.547 ТУ; Полоса ванадиевая ВнПл-1 1,5*85 ТУ 48-4-373-76; спирт этиловый ректификованный технический ГОСТ 18300-87; силикагель-индикатор ГОСТ 8984-75; шкурка шлифовальная бумажная водостойкая Л230*310Л1 15А М20-ПА ГОСТ 10054-82; мишень РС-3710 ГОСТ 23774-79. Для напыления тонкопленочных резисторов мы произвели загрузку подложек в установку, а именно: 1. Взяли подложку из тары и установили ее в подложкодержатель барабана полированной стороной к испарителям. При этом мы брали подложку за торцы в протертых спиртом напальчниках; 2. Повторяли предыдущее действие до тех пор, пока барабан не был полностью загружен(при неполной загрузке барабана нужно установить на свободные подложкодержатели технологические подложки); 3. Затем мы включили привод вращения барабана; 4. Включили подачу аргона и произвели обдув всех подложек струей аргона под давлением 0,1-:-0,5 атмосферы (разрешается обдувать подложки газообразным азотом); 5. Далее мы выключили привод вращения барабана и перекрыли подачу аргона; 6. Мы развернули барабан с подложками на 90о и задвинули его в камеру установки; Таблица 5. Режимы напыления слоев

14. Открыли рабочую заслонку, произвели напыление резистивного слоя (сплав РС-3710) до заданной технологом величины сопротивления «свидетеля», после чего закрыли заслонку. Во время напыления мы поддерживали вакуум и стабильность рабочих режимов напыления; 15. Затем мы включили магнетрон, и установили тумблер питания магнетрона в положение ВЫКЛ; 16. Отключили подачу аргона в камеру, открыли дросселирующую заслонку; 17. Далее мы включили нагреватели, нагрели подложки до температуры стабилизации (34+-2)мА и выдержали их при этой температуре в течении 20-30 минут. Температура устанавливается по закону тока соответствующего измерительного прибора; 18. Выключили нагреватель; 19. Затем закрыли подачу холодной воды не менее через 20 минут после выключения нагревателя; 20. Отключили подачу азота в азотную ловушку, закрыли шибер, выключили вакуумметр; 21. Далее мы развакуумировали камеру, дали барабану остыть в течение 5-10 минут и включили привод вращения; 22. Выдвинули из камеры барабан с подложками и развернули его на 90о; 23. Выгрузили в тару контрольные подложки с двух диаметрально противоположных на барабане подложкодержателей в порядке их расположения по рядам; 24. Затем замерили на каждой из выгруженных подложек удельное сопротивление резистивного слоя. Для этого подложку мы установили в приспособление для измерения удельного сопротивления и сняли показания вольтметра, результаты замера записали в рабочий журнал. Партии подложек, предназначенные для изготовления плат со стабильными резисторами (+-1%) необходимо было: выгрузить из барабана в тару П-477 с фиксацией номеров рядов, произвести отжиг в термостате при температуре (300+-10)оС в течение 60+-5 минут, охладить на воздухе не менее 30 мин, затем выполнить измерение удельного поверхностного сопротивления тех же контрольных подложек, что и до отжига, с записью в рабочем журнале; 25. По результатам измерений мы произвели сортировку и отбраковку подложек по рядам барабана. Если результаты измерений не укладывались бы в один из диапазонов, указанных в таблице, по указанию технолога допускается выполнять измерение 100% подложек с индивидуальной их сортировкой в пределах каждого диапазона. Допускается запись на обратной стороне подложки карандашом результата измерения. При выполнении отжига сортировка и отбраковка подложек выполняется по результатам измерений после отжига. Таблица 6. Рабочие режимы

Затем мы открыли вентиль на баллоне с аргоном, находящемся в шкафу. Установили давление 19,6*104 Па/2 кГс/см2. Далее мы установили при помощи редуктора, расположенного в корпусе установки давление аргона 0,7+-0,1 кГс/см2. Затем мы открыли кран горячей воды в корпусе установки. При этом кран холодной воды должен быть закрыт. Включили установку, поставив тумблер сеть расположенный на блоке 14 (схема 1) в верхнее положение, при этом загорелась сигнальная лампа на блоке 5. Датчик температуры Блок управления циклом Блок управления магнетроном Блок смещений магнетронов Вакуумметр ВМБ-8 Вакуумметр РВТ Реле вакуумное Выключатель сети Блок УСУПМ-1 Далее мы включили тумблер сеть на блоках ВМБ ВТБ, нажали кнопку 220, расположенную на блоке 9. Затем мы включили механические насосы, находящиеся на блоке 4. Через 20 сек мы открыли клапан откачки предварительного вакуума. Дождались предварительного вакуума не более 6.65 Па/5*10-2 мм рт. ст/ в диффузионном насосе. Затем включили диффузионный насос и подключили сосуд с жидким азотом к азотному питателю и включили подачу азота в ловушку. Соответственно меняли сосуды Дьюара по мере их опорожения. С истечением 60 мин после включения диффузионного насоса и при достижении давления 6,65 Па мы закрыли клапан форвакуумной откачки и открыли затвор насоса. Затем подняли вверх уплотнения шлюза и магнетронов. Подали азот в шлюзовую камеру. Затем мы отключили поступление азота и извлекли планетарную систему из камеры. Далее произвели очистку шлюза и обратно опустили планетарную модель в камеру, после этого произвели откачку шлюза. При достижении давления 1,33 Па/1*10-2 мм рт. ст/ при этом открылся обводный клапан вследствие чего давление в камере повышалось, а затем снова упало. Через несколько секунд мы опустили уплотнение шлюза вниз, повернули карусель. Дождавшись получения в камере вакуума, мы закрыли кран горячей воды и открыли кран холодной воды и з после выдержки до определенного давления произвели отжиг планетарных систем. Затем мы производили тренировку мишеней. По истечению 20 минут после начала тренировки мишеней мы установили на реле времени магнетронов 000. Рис. 4 Примечание Мы отжали кнопку ПРОГОН включилась звуковая и световая сигнализация ЗАГРУЗКА после этого мы открыли крышку шлюза, извлекли планетарную систему и загрузили в кассеты рабочие подложки и одну контрольную. Далее очистили шлюзовую камеру и обратно поместили планетарную систему в камеру и закрыли крышку шлюза. Выключение установки. Для выключения установки мы произвели следующие действия: нажали кнопку СТОП, выключили нагрев и вращение планетарной системы на блоке 2, выключили оба магнетрона, выключили механический насос откачки шлюзовой камеры, отключили подачу жидкого азота тем самым выключили нагреватель диффузионного насоса. Дождались полного остывания диффузионного насоса и закрыли клапан форвакуумной откачки насоса, выключили механический насос. И завершающим этапом выключения установки являлось выключение тумблера СЕТЬ и закрытие вентилей на магистралях газов и воды. Контроль внешнего вида плат проводился на соответствие следующим критериям: 1. Не допускаются поры, протравы до резистивного слоя поликора или ситалла, уменьшающие ширину металлизированных дорожек проводников более, чем на 30%; 2. Не допускаются на контактных площадках поры, протравы, вырывы и необлуженные участки., в том числе за счет смещения защитного слоя, уменьшающие их площадь более чем на ¼; 3. Не допускается неровный (волнистый) край проводников контактных площадок и резисторов с размером неровности более 10 мкм. Допускают отдельные выступы и нестравленные участки резистивного слоя и металлизации при условии сохранения зазора между пленочными элементами не менее 100мкм; Вывод В ходе лабораторной работы мы изучили технологию магнетронного напыления материалов. А также научились определять технологические параметры напыленных тонкопленочных резисторов. Изучили технологии нанесения тонких проводящих пленок методом электронно-лучевогоиспарения и научились определять основные технологические параметры полученных пленок.

Отчет подготовил студент группы РК-093 Баранов В.И.

Технология напыления тонких пленок В настоящее время на производственных предприятиях микроэлектронной промышленности выявляется потребность в нанесении тонких металлических и диэлектрических пленок на различные поверхности. Тонкие пленки широко применяются в качестве упрочняющих, светоотражающих, проводящих и диэлектрических покрытий. Чаще всего данные виды работ ведутся в НИИ для получения и исследования новых перспективных материалов как для микроэлектронной промышленности, так и для устройств наноэлектроники. Самое простое применение тонких пленок — декоративное — создание зеркал и покрытий для ювелирных изделий. Однако, в основном, покрытия малых толщин используются в НИИ для изучения электрических свойств новых материалов при формировании контактов; при нанесении резистивных и проводящих покрытий в промышленности и при изготовлении элементов интегральных микросхем в микроэлектронике; в создании светофильтров, отражающих и светопроводящих покрытий оптоэлектроники; современных литографических процессах.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 3699; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.012 с.) |