Мы поможем в написании ваших работ!

ЗНАЕТЕ ЛИ ВЫ?

|

Классификация дефектов рельсов

Таблица 2.

| Наименование

дефекта

| Расположение дефекта по длине рельсов

| Кодовое обозначение

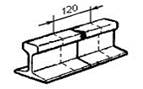

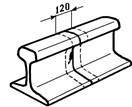

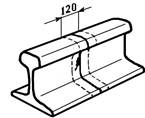

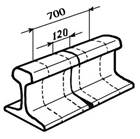

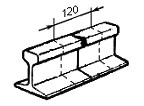

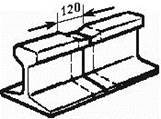

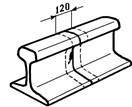

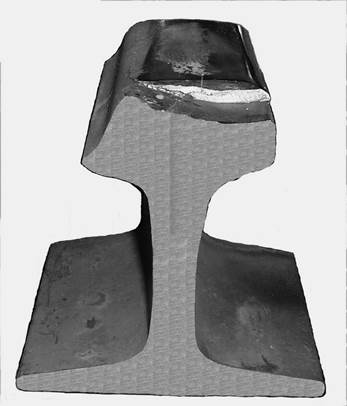

| Схематическое изображение

дефекта

| | Трещины и выкрашивания металла на поверхности катания головки из-за нарушений технологии изготовления рельсов (закатов, волосовин, плен и т.п.).

| В стыке

Вне стыка

| 10.1

10.2

| 10.1-2

| | Трещины и выкрашивания металла на боковой рабочей выкружке или на средней части головки, возникшие изнутри от местных скоплений неметаллических включений, вытянутых вдоль направления прокатки в виде дорожек-строчек или возникшие от наружной поверхности рельса из-за недостаточной контактно-усталостной прочности рельсового металла, после пропуска гарантийного тоннажа

| В стыке

Вне стыка

| 11.1

11.2

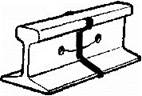

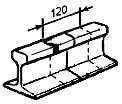

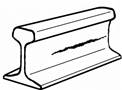

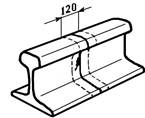

| 11.1-2

выкрашивания:

трещины:

трещины:

|

Продолжение табл.2.

| Наименование

дефекта

| Расположение дефекта по длине рельсов

| Кодовое

обозначение

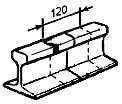

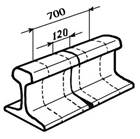

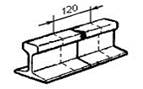

| Схематическое изображение

дефекта

| | Трещины и выкрашивания металла на боковой рабочей выкружке или на средней части головки, возникшие изнутри от местных скоплений неметаллических включений, вытянутых вдоль направления прокатки в виде дорожек-строчек, или возникшие от наружной поверхности рельса из-за недостаточной контактно-усталостной прочности рельсового металла, до пропуска гарантийного тоннажа

| В стыке

Вне стыка

| 12.1

12.2

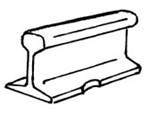

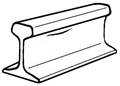

| 12.1-2

выкрашивания:

трещины:

трещины:

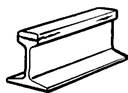

| | Выкрашивания металла на поверхности катания из-за повышенного динамического воздействия в болтовых стыках.

| В стыке

| 13.1

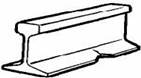

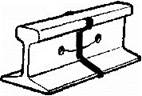

| 13.1

|

Продолжение табл.2.

| Наименование

дефекта

| Расположение дефекта по длине рельсов

| Кодовое

обозначение

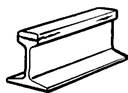

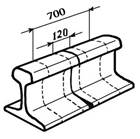

| Схематическое изображение

дефекта

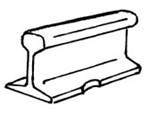

| | Пробоксовки в виде местного износа и выкрашивания металла в местах термомеханических повреждений головки рельса из-за боксования, юза колес подвижного состава или нарушения режимов шлифования рельсошлифовальными поездами.

| В стыке

Вне стыка

| 14.1

14.2

| 14.1-2

| | Выкрашивания металла на поверхности катания головки в зоне сварного стыка после пропуска гарантийного тоннажа.

| В сварном

стыке

| 16.3

16.4

| 16.3-4

| | Выкрашивания металла на поверхности катания головки в зоне сварного стыка до пропуска гарантийного тоннажа.

| В сварном

стыке

| 17.3

17.4

| 17.3-4

|

Продолжение табл.2.

| Наименование

дефекта

| Расположение дефекта по длине рельсов

| Кодовое

обозначение

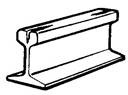

| Схематическое изображение

дефекта

| | Выкрашивание наплавленного слоя металла в местах наплавки.

| В стыке

Вне стыка

| 18.1

18.2

| 18.1-2

| | Контроленепригодность из-за наличия выкрашиваний, трещин на поверхности катания, или рябизны, отпечатков, или сильной коррозии на нижней поверхности головки рельса.

| По всей

длине

рельса

В стыке

Вне стыка

| 19.0

19.1

19.2

| 19.0-1-2

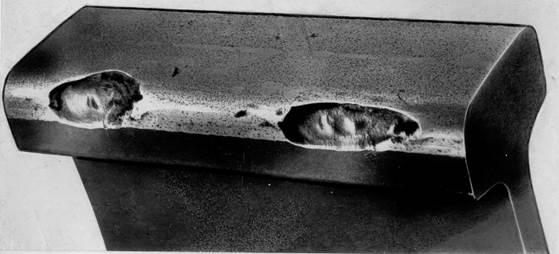

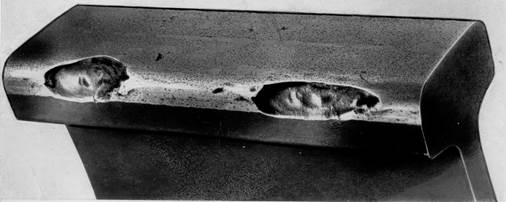

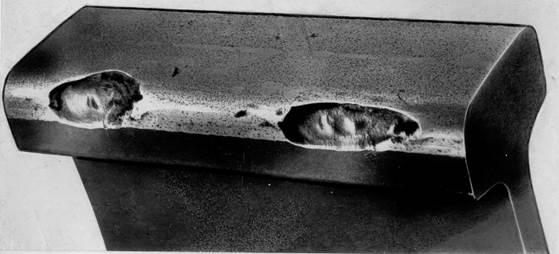

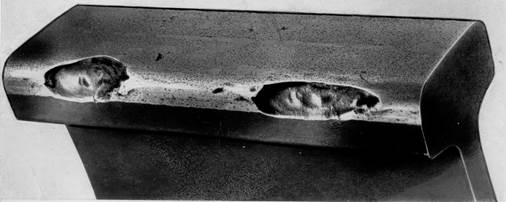

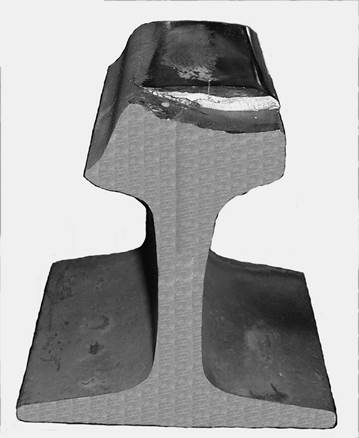

| | Поперечные трещины в головке в виде светлого или темного пятна, вызванные внутренними пороками изготовления рельсов (флокенами, газовыми пузырями, засорами, крупными скоплениями неметаллических включений).

| В стыке

Вне стыка

| 20.1

20.2

| 20.1-2

в изломе:

в изломе:

|

Продолжение табл.2.

| Наименование

дефекта

| Расположение дефекта по длине рельсов

| Кодовое

обозначение

| Схематическое изображение

дефекта

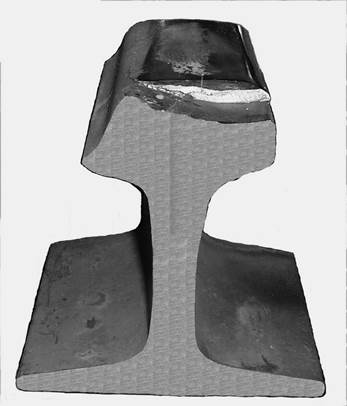

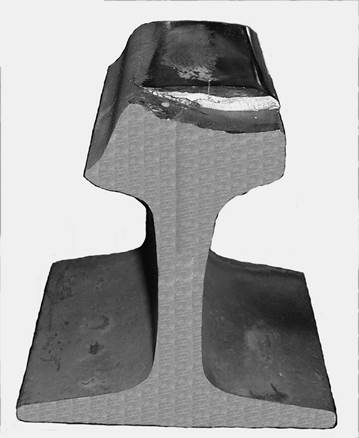

| | Поперечные усталостные трещины в головке в виде светлого или темного пятна, возникшие от внутренней или наружной продольной трещины, образовавшейся вследствие недостаточной контактно- усталостной прочности металла, и приведшие к отказу рельса после пропуска гарантийного тоннажа.

| В стыке

Вне стыка

| 21.1

21.2

| 21.1-2

В изломе:

В изломе:

| | Поперечные усталостные трещины в головке в виде светлого или темного пятна, возникшие от внутренней или наружной продольной трещины, образовавшейся вследствие недостаточной контактно- усталостной прочности металла, и приведшие к отказу рельса до пропуска гарантийного тоннажа.

| В стыке

Вне стыка

| 22.1

22.2

| 22.1-2

в изломе:

в изломе:

|

Продолжение табл.2.

| Наименование

дефекта

| Расположение дефекта по длине рельсов

| Кодовое

обозначение

| Схематическое изображение

дефекта

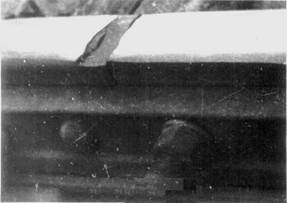

| | Поперечные трещины в головке, возникшие от термомеханических повреждений из-за боксования или юза.

| В стыке

Вне стыка

| 24.1

24.2

| 24.1-2

в изломе:

в изломе:

| | Поперечные трещины в головке вследствие ударов по рельсу (инструментом, рельсом о рельс), других механических повреждений.

| В стыке

Вне стыка

| 25.1

25.2

| 25.1-2

| | Поперечные трещины в головке из-за нарушений технологии сварки рельсов и обработки сварных стыков, приведшие к отказу рельса после пропуска гарантийного тоннажа.

| В сварном стыке

| 26.3

26.4

| 26.3-4

| | Поперечные трещины в головке из-за нарушений технологии сварки рельсов и обработки сварных стыков, приведшие к отказу рельса до пропуска гарантийного тоннажа.

| В сварном стыке

| 27.3

27.4

| 27.3-4

|

Продолжение табл.2.

| Наименование

дефекта

| Расположение дефекта по длине рельсов

| Кодовое

обозначение

| Схематическое изображение

дефекта

| | Горизонтальные продольные трещины в головке из-за нарушения технологии изготовления рельсов.

| В стыке

Вне стыка

| 30.1

30.2

| 30.1-2

| | Вертикальные продольные трещины в головке из-за недостаточной прочности металла.

| В стыке

Вне стыка

| 31.1

31.2

| 31.1-2

| | Продольные трещины в местах перехода головки в шейку в зоне болтового стыка.

| В стыке

| 33.1

| 33.1

| | Трещины в головке в месте приварки рельсового соединителя.

| В стыке

| 38.1

| 38.1

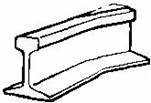

| | Волнообразный износ и смятие головки рельса (длинные /25 – 150 см/ и короткие /менее 25 см/ волны).

| По всей

длине

рельса

| 40.0

| 40.0

| | Смятие и вертикальный износ головки рельса из-за недостаточной прочности металла (равномерные и местные).

| По всей

длине

рельса,

Вне стыка

| 41.0

41.2

| 41.0, 2

|

Продолжение табл.2.

| Наименование

дефекта

| Расположение дефекта по длине рельсов

| Кодовое

обозначение

| Схематическое изображение

дефекта

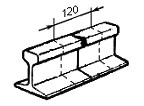

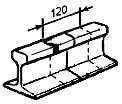

| | Смятие головки в виде седловины в зоне болтового стыка из-за повышенного динамического воздействия в стыке.

| В стыке

| 43.1

| 43.1

| | Боковой износ головки рельса сверх допускаемых норм.

| По всей

длине

рельса

| 44.0

| 44.0

| | Смятие и износ головки в зоне сварного стыка из-за местного снижения механических свойств металла после пропуска гарантийного тоннажа.

| В сварном стыке

| 46.3

46.4

| 46.3-4

| | Смятие и износ головки в зоне сварного стыка из-за местного снижения механических свойств металла до пропуска гарантийного тоннажа.

| В сварном стыке

| 47.3

47.4

| 47.3-4

|

Продолжение табл.2.

| Наименование

дефекта

| Расположение дефекта по длине рельсов

| Кодовое

обозначение

| Схематическое изображение

дефекта

| | Вертикальные расслоения шейки из-за нарушения технологии изготовления рельсов.

| В стыке

Вне стыка

| 50.1

50.2

| 50.1-2

| | Трещины в шейке от болтовых отверстий в рельсе из-за повышенного динамического воздействия в стыках.

| В болтовом стыке

| 53.1

| 53.1

| | Трещины в шейке и в местах перехода к головке от ударов по шейке и других механических повреждений, от маркировочных знаков, отверстий и других концентраторов напряжений

| В стыке

Вне стыка

| 55.1

55.2

| 55.1-2

| | Трещины в шейке в зоне сварного стыка из-за нарушений технологии сварки и обработки сварных стыков, приведшие к отказу рельса после пропуска гарантийного тоннажа.

| В сварном стыке

| 56.3

56.4

| 56.3-4

|

Продолжение табл.2.

| Наименование

дефекта

| Расположение дефекта по длине рельсов

| Кодовое

обозначение

| Схематическое изображение

дефекта

| | Трещины в шейке в зоне сварного стыка из-за нарушений технологии сварки рельсов и обработки сварных стыков, приведшие к отказу рельса до пропуска гарантийного тоннажа

| В сварном стыке

| 57.3

57.4

| 57.3-4

| | Трещины и выколы в подошве из-за нарушения технологии изготовления рельсов.

| В стыке

Вне стыка

| 60.1

60.2

| 60.1-2

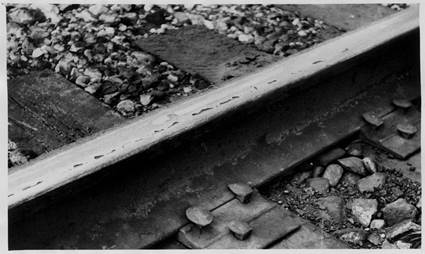

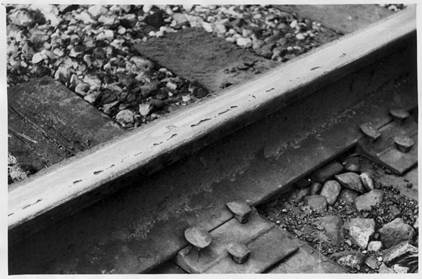

| | Местные выработки или местная коррозия подошвы рельса в местах контакта с элементами скреплений из-за нарушений норм текущего содержания пути.

| В стыке

Вне стыка

| 64.1

64.2

| 64.1-2

| | Трещины и выколы в подошве из-за ударов и других механических повреждений.

| В стыке

Вне стыка

| 65.1

65.2

| 65.1-2

|

Продолжение табл.2.

| Наименование

дефекта

| Расположение дефекта по длине рельсов

| Кодовое

обозначение

| Схематическое изображение

дефекта

| | Трещины в подошве в зоне сварного стыка из-за нарушений технологии сварки рельсов и обработки сварных стыков, а также поперечные усталостные трещины из-за поджогов в местах контакта с прижимными электродами - губками контактной сварочной машины, приведшие к отказу рельса после пропуска гарантийного тоннажа.

| В сварном стыке

| 66.3

66.4

| 66.3-4

| | Трещины в подошве в зоне сварного стыка из-за нарушений технологии сварки рельсов и обработки сварных стыков, а также поперечные усталостные трещины из-за поджогов в местах контакта с прижимными электродами - губками контактной сварочной машины, приведшие к отказу рельса до пропуска гарантийного тоннажа.

| В сварном стыке

| 67.3

67.4

| 67.3-4

| | Поперечные коррозионно-усталостные трещины в подошве рельса.

| В стыке

Вне стыка

| 69.1

69.2

| 69.1-2

|

Продолжение табл.2.

| Наименование

дефекта

| Расположение дефекта по длине рельсов

| Кодовое

обозначение

| Схематическое изображение

дефекта

| | Поперечные изломы из-за трещин, образовавшихся вследствие пороков изготовления рельсов.

| В стыке

Вне стыка

| 70.1-2/20.1-2

70.1-2/60.1-2

| 70.1-2

| | Поперечные изломы из-за поперечной трещины, образовавшейся от внутренней или наружной продольной трещины контактной усталости, или продольной горизонтальной или вертикальной трещины в головке после пропуска гарантийного тоннажа

| В стыке

Вне стыка

| 71.1-2/21.1-2

71.1-2/31.1-2

| 71.1-2

|

Продолжение табл.2.

| Наименование

дефекта

| Расположение дефекта по длине рельсов

| Кодовое

обозначение

| Схематическое изображение

Дефекта

| | Поперечные изломы из-за поперечной трещины, образовавшейся от внутренней или наружной продольной трещины контактной усталости, или продольной горизонтальной или вертикальной трещины в головке до пропуска гарантийного тоннажа.

| В стыке

Вне стыка

| 72.1-2/22.1-2

| 72.1-2

| | Изломы из-за образования и развития трещин в шейке от отверстий и в месте перехода шейки в головку.

| В стыке

| 73.1/33.1

73.1/53.1

| 73.1

| | Поперечные изломы из-за образования поперечной трещины в головке вследствие боксования и юза. Поперечные изломы из-за усталостной трещины, образовавшейся от местной выработки подошвы рельса в месте контакта с элементами скреплений или местной коррозии.

| В стыке

Вне стыка

| 74.1-2/24.1-2

74.1-2/64.1-2

| 74.1-2

|

Продолжение табл.2.

| Наименование

дефекта

| Расположение дефекта по длине рельсов

| Кодовое

обозначение

| Схематическое изображение

дефекта

| | Изломы из-за образования трещины в головке, шейке или подошве вследствие ненормативного механического воздействия на рельс.

| В стыке

Вне стыка

| 75.1-2/25.1-2

75.1-2/55.1-2

75.1-2/65.1-2

| 75.1-2

| | Поперечные изломы из-за трещин, возникших в головке, шейке или подошве из-за нарушений технологии сварки рельсов и обработки сварных стыков, после пропуска гарантийного тоннажа.

| В сварном стыке

| 76.3-4/26.3-4

76.3-4/56.3-4

76.3-4/66.3-4

| 76.3-4

| | Поперечные изломы из-за трещин, возникших в головке, шейке или подошве из-за нарушений технологии сварки рельсов и обработки сварных стыков, до пропуска гарантийного тоннажа.

| В сварном стыке

| 77.3-4/27.3-4

77.3-4/57.3-4

77.3-4/67.3-4

| 77.3-4

|

Продолжение табл.2.

| Наименование

дефекта

| Расположение дефекта по длине рельсов

| Кодовое

обозначение

| Схематическое изображение

дефекта

| | Поперечные изломы из-за коррозионно-усталостных трещин в подошве рельса.

| В стыке

Вне стыка

| 79.1/69.1

79.2/69.2

| 79.1-2

| | Нарушение прямолинейности рельса, допущенное при выгрузке с подвижного состава, ударах и т.п.

| В стыке

Вне стыка

| 85.1

85.2

| 85.1-2

| | Нарушение прямолинейности рельса, допущенное при сварке.

| В сварном стыке

| 86.3

86.4

| 86.3-4

| | Другие, кроме перечисленных выше, дефекты и повреждения рельсов, оставленных в пути, опасность эксплуатации которых может быть оценена по ближайшему типоразмеру дефекта, в том числе общая равномерная коррозия рельсов (98.0). Наличие сварного стыка на расстоянии от 750 мм до 3000 мм от торца рельса или друг от друга на расстоянии менее 3000 мм (выполненного электроконтактной или

алюминотермитной сваркой

| В стыке

Вне стыка

| 98.0

98.1

98.2

98.3

98.4

| 98.0-1-2-3-4

| | Другие, кроме перечисленных выше, дефекты остродефектных рельсов, изъятых из пути. Наличие в зоне болтового стыка: сварного стыка, лишнего болтового или технологического отверстия, наличие вдавленных маркировочных знаков. При наличии торцов рельсов и болтовых отверстий, выполненных газопламенным способом, присваивать код дефекта 99.1. При наличии в зоне сварного стыка болтового или технологического отверстия присваивать код 99.3-4.

Поперечные изломы рельса без видимых дефектов и усталостных трещин в изломе.

| В стыке

Вне стыка

В сварном стыке

| 99.1

99.2

99.3

99.4

| 99.1, 2, 3, 4

|

Каталог дефектов рельсов

10.1-2

| Трещины и выкрашивания металла на поверхности катания головки из-за нарушений технологии изготовления рельсов (закатов, волосовин, плен и т.п.).

| Код дефекта:

в стыке 10.1

вне стыка 10.2

|

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

На ранних стадиях эксплуатации до пропуска тоннажа примерно 150-250 млн. т брутто трещины и выкрашивания на поверхности катания образуются из-за наличия в этих местах поверхностных дефектов металлургического происхождения (волосовин, закатов, плен, участков бейнита в структуре и др.).

На поздних стадиях эксплуатации после пропуска более 150-250 млн. т брутто трещины и выкрашивания на поверхности катания образуются в результате многократного воздействия высоких контактных напряжений.

К дефекту 10.1-2 следует относить продольные горизонтальные трещины с глубиной расположения до 8,0 мм.

СПОСОБЫ ВЫЯВЛЕНИЯ

Внешний осмотр, контроль линейных размеров измерительными приборами (линейка, штангенциркуль с глубиномером, универсальный шаблон измерон модели 00316 и др.), ультразвуковое дефектоскопирование в пределах ±300 мм от предполагаемого дефектного сечения.

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

На ранних стадиях эксплуатации до пропуска тоннажа примерно 150-250 млн. т брутто трещины и выкрашивания на поверхности катания образуются из-за наличия в этих местах поверхностных дефектов металлургического происхождения (волосовин, закатов, плен, участков бейнита в структуре и др.).

На поздних стадиях эксплуатации после пропуска более 150-250 млн. т брутто трещины и выкрашивания на поверхности катания образуются в результате многократного воздействия высоких контактных напряжений.

К дефекту 10.1-2 следует относить продольные горизонтальные трещины с глубиной расположения до 8,0 мм.

СПОСОБЫ ВЫЯВЛЕНИЯ

Внешний осмотр, контроль линейных размеров измерительными приборами (линейка, штангенциркуль с глубиномером, универсальный шаблон измерон модели 00316 и др.), ультразвуковое дефектоскопирование в пределах ±300 мм от предполагаемого дефектного сечения.

|

|

При ультразвуковом дефектоскопировании необходимо убедиться в отсутствии под выкрашиванием или под горизонтальной трещиной поперечной

трещины.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

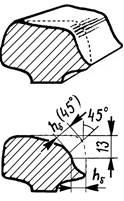

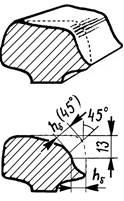

Для скоростей движения 140 км/ч и менее рельсы, имеющие дефекты 10 глубиной h более 2,0 мм при длине l (вдоль рельса) более 25,0 мм и ширине a (поперек рельса) менее 35,0 мм («узкие»), а также глубиной h более 1,0 мм при длине l (вдоль рельса) более 25,0 мм и ширине a (поперек рельса) 35 мм и более («широкие») и, кроме того, глубиной более 6,0 мм (до 8,0 мм) при длине до 25,0 мм («короткие»), считают дефектными (ДР).

С целью отдаления начала образования дефекта 10 и уменьшения его глубины, длины и ширины должна производиться периодическая шлифовка головки рельсов, начиная с первой шлифовки сразу же после укладки в путь новых рельсов.

После проведения шлифовки улучшаются условия дефектоскопирования рельсов, снижается вероятность образования внутренних дефектов в головке, в частности, поперечных трещин, развивающихся под прикрытием дефекта 10.

До устранения дефекта шлифовкой, или наплавкой, или (при невозможности или нецелесообразности их выполнения) до замены дефектного рельса должна быть ограничена скорость движения по нему в зависимости от глубины дефекта h:

для «узких» дефектов -скорость движения не более -

120 км/ч при 2,0 < h ≤ 3,0 мм,

100 км/ч при 3,0 < h ≤ 4,0 мм,

70 км/ч при 4,0 < h ≤ 6,0 мм и замена в плановом порядке,

40 км/ч при 6,0 < h ≤ 8,0 мм и замена в первоочередном порядке,

25 км/ч при 8,0 < h;

для «широких» дефектов -скорость движения не более -

120 км/ч при 1,0 < h ≤ 2,0 мм,

100 км/ч при 2,0 < h ≤ 4,0 мм,

70 км/ч при 4,0 < h ≤ 6,0 мм и замена в плановом порядке,

40 км/ч при 6,0 < h ≤ 8,0 мм и замена в первоочередном порядке,

25 км/ч при 8,0 < h.

Для «коротких» дефектов – скорость движения не более –

40 км/ч при 6,0 < h ≤ 8,0 мм и замена в первоочередном порядке,

25 км/ч при 8,0 < h.

Глубину и ширину дефекта измеряют в месте его наибольшего развития, а длину - по протяжению данного дефекта вдоль головки рельса. При образовании цепочки из отдельных дефектов в длину дефекта включают те из смежных дефектов, которые расположены на расстоянии, меньшем длины наименьшего из 2-х смежных дефектов.

Наблюдения за развитием дефекта производят при очередных проверках рельсов.

При обнаружении поперечных трещин в местах образования дефекта 10 рельс считают остродефектным (ОДР) при любых характеристиках дефекта, и он подлежит замене без промедления.

При длине горизонтальной трещины (вдоль рельса) более 70 мм, оцениваемой по пропаданию донного сигнала УЗК, рельс считают остродефектным (ОДР), и он подлежит замене без промедления.

При возникновении дефекта в эксплуатационных условиях, отвечающих гарантийным обязательствам, предъявить рекламацию металлургическому комбинату-изготовителю рельсов.

|

11.1-2

выкрашивания:

трещины:

трещины:

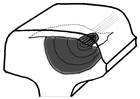

| Трещины и выкрашивания металла на боковой рабочей выкружке или на средней части головки, возникшие изнутри от местных скоплений неметаллических включений, вытянутых вдоль направления прокатки в виде дорожек-строчек или возникшие от наружной поверхности рельса из-за недостаточной контактно-усталостной прочности рельсового металла, после пропуска гарантийного тоннажа

| Код дефекта:

в стыке 11.1;

вне стыка 11.2

|

|

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Недостатки в металлургическом качестве рельсовой стали (местные скопления неметаллических включений, вытянутых вдоль направления прокатки), определяют недостаточную контактно-усталостную прочность металла. Чаще всего повреждается рабочая грань наружных нитей в кривых участках пути (R = 400-1000 м). Выкрашивания начинаются с образования и развития внутренних продольных трещин (ВПТ) контактной усталости в зоне рабочей выкружки головки рельса.

Трещины контактной усталости также возникают от поверхности катания на средней части головки рельса, постепенно заглубляясь под поверхность катания и образуя протяжённые горизонтальные контактно-усталостные трещины. Часто дефект возникает на выкружке рабочей грани наружных рельсов кривых малого радиуса, может сопровождаться боковым износом. От неглубоких поверхностных параллельных трещин контактной усталости иногда образуется продольная трещина, которая углубляется по мере своего развития.

К дефекту 11.1-2 следует относить продольные трещины с глубиной расположения до 8,0 мм.

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Недостатки в металлургическом качестве рельсовой стали (местные скопления неметаллических включений, вытянутых вдоль направления прокатки), определяют недостаточную контактно-усталостную прочность металла. Чаще всего повреждается рабочая грань наружных нитей в кривых участках пути (R = 400-1000 м). Выкрашивания начинаются с образования и развития внутренних продольных трещин (ВПТ) контактной усталости в зоне рабочей выкружки головки рельса.

Трещины контактной усталости также возникают от поверхности катания на средней части головки рельса, постепенно заглубляясь под поверхность катания и образуя протяжённые горизонтальные контактно-усталостные трещины. Часто дефект возникает на выкружке рабочей грани наружных рельсов кривых малого радиуса, может сопровождаться боковым износом. От неглубоких поверхностных параллельных трещин контактной усталости иногда образуется продольная трещина, которая углубляется по мере своего развития.

К дефекту 11.1-2 следует относить продольные трещины с глубиной расположения до 8,0 мм.

|

|

Развитие продольных трещин контактной усталости приводит к образованию выкрашиваний.

Наибольшую опасность представляет возможное образование от дефекта 11 (продольной трещины) поперечной усталостной трещины (дефект 21.1-2).

СПОСОБЫ ВЫЯВЛЕНИЯ

Внешний осмотр, контроль линейных размеров головки рельса измерительными приборами (линейка, штангенциркуль с глубиномером, универсальный шаблон измерон модели 00316 и др.), ультразвуковая дефектоскопия в пределах ±300 мм от предполагаемого дефектного сечения.

При ультразвуковом дефектоскопировании необходимо убедиться в отсутствии под выкрашиванием или под горизонтальной трещиной поперечной трещины.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Для скоростей движения 140 км/ч и менее рельсы, имеющие дефекты 11 глубиной h более 2,0 мм при длине l (вдоль рельса) более 25,0 мм и ширине a (поперек рельса) менее 35 мм («узкие»), а также глубиной h более 1,0 мм при длине l (вдоль рельса) более 25,0 мм и ширине a (поперек рельса) 35,0 мм и более («широкие») и, кроме того, глубиной более 6,0 мм (до 8,0 мм) при длине до 25,0 мм («короткие»), считают дефектными (ДР).

С целью отдаления начала образования дефекта 11 и уменьшения его глубины, длины и ширины должна производиться периодическая профильная шлифовка головки рельсов в соответствии с действующими Техническими указаниями на шлифовку.

После проведения шлифовки улучшаются условия дефектоскопирования рельсов, снижается вероятность образования других аналогичных дефектов в головке и поперечных трещин, развивающихся под прикрытием дефекта 11.

До устранения дефекта шлифовкой, или наплавкой, или (при невозможности или нецелесообразности их выполнения) до замены дефектного рельса должна быть ограничена скорость движения по нему в зависимости от глубины дефекта h:

для «узких» дефектов -скорость движения не более -

120 км/ч при 2,0 < h ≤ 3,0 мм,

100 км/ч при 3,0 < h ≤ 4,0 мм,

70 км/ч при 4,0 < h ≤ 6,0 мм и замена в плановом порядке,

40 км/ч при 6,0 < h ≤ 8,0 мм и замена в первоочередном порядке,

25 км/ч при 8,0 < h;

|

| для «широких» дефектов -скорость движения не более -

120 км/ч при 1,0 < h ≤ 2,0 мм,

100 км/ч при 2,0 < h ≤ 4,0 мм,

70 км/ч при 4,0 < h ≤ 6,0 мм и замена в плановом порядке,

40 км/ч при 6,0 < h ≤ 8,0 мм и замена в первоочередном порядке,

25 км/ч при 8,0 < h.

Для «коротких» дефектов – скорость движения не более –

40 км/ч при 6,0 < h ≤ 8,0 мм и замена в первоочередном порядке,

25 км/ч при 8,0 < h.

Глубину и ширину дефекта измеряют в месте его наибольшего развития, а длину - по протяжению данного дефекта вдоль головки рельса. При образовании цепочки из отдельных дефектов в длину дефекта включаются те из смежных дефектов, которые расположены на расстоянии, меньшем длины наименьшего из 2-х смежных дефектов.

При длине горизонтальной трещины (вдоль рельса) более 70,0 мм, оцениваемой по пропаданию донного сигнала УЗК, рельс считают остродефектным (ОДР), и он подлежит замене без промедления.

Наблюдения за развитием дефекта производят при очередных проверках рельсов. При обнаружении поперечной трещины (дефект 21) в местах образования дефекта 11 следует действовать в соответствии с указаниями по эксплуатации рельсов с дефектом 21.

|

12.1-2

выкрашивания:

трещины:

трещины:

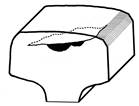

| Трещины и выкрашивания металла на боковой рабочей выкружке или на средней части головки, возникшие изнутри от местных скоплений неметаллических включений, вытянутых вдоль направления прокатки в виде дорожек-строчек, или возникшие от наружной поверхности рельса из-за недостаточной контактно-усталостной прочности рельсового металла, до пропуска гарантийного тоннажа

| Код дефекта:

в стыке 12.1;

вне стыка 12.2

|

|

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Недостатки в металлургическом качестве рельсовой стали (местные скопления неметаллических включений, вытянутых вдоль направления прокатки), определяют недостаточную контактно-усталостную прочность металла. Чаще всего повреждается рабочая грань наружных нитей в кривых участках пути (R = 400-1000 м). Выкрашивания начинаются с образования и развития внутренних продольных трещин (ВПТ) контактной усталости в зоне рабочей выкружки головки рельса.

Трещины контактной усталости также возникают от поверхности катания на средней части головки рельса, постепенно заглубляясь под поверхность катания и образуя протяжённые горизонтальные контактно-усталостные трещины. Часто дефект возникает на выкружке рабочей грани наружных рельсов кривых малого радиуса, может сопровождаться боковым износом. От неглубоких поверхностных параллельных трещин контактной усталости иногда образуется продольная трещина, которая углубляется по мере своего развития.

К дефекту 12.1-2 следует относить продольные трещины с глубиной расположения до 8,0 мм.

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Недостатки в металлургическом качестве рельсовой стали (местные скопления неметаллических включений, вытянутых вдоль направления прокатки), определяют недостаточную контактно-усталостную прочность металла. Чаще всего повреждается рабочая грань наружных нитей в кривых участках пути (R = 400-1000 м). Выкрашивания начинаются с образования и развития внутренних продольных трещин (ВПТ) контактной усталости в зоне рабочей выкружки головки рельса.

Трещины контактной усталости также возникают от поверхности катания на средней части головки рельса, постепенно заглубляясь под поверхность катания и образуя протяжённые горизонтальные контактно-усталостные трещины. Часто дефект возникает на выкружке рабочей грани наружных рельсов кривых малого радиуса, может сопровождаться боковым износом. От неглубоких поверхностных параллельных трещин контактной усталости иногда образуется продольная трещина, которая углубляется по мере своего развития.

К дефекту 12.1-2 следует относить продольные трещины с глубиной расположения до 8,0 мм.

|

|

Развитие продольных трещин контактной усталости приводит к образованию выкрашиваний.

Наибольшую опасность представляет возможное образование от дефекта 12 поперечной усталостной трещины (дефект 22.1-2 или 21.1-2).

СПОСОБЫ ВЫЯВЛЕНИЯ

Внешний осмотр, контроль линейных размеров измерительными приборами (линейка, штангенциркуль с глубиномером, универсальный шаблон измерон модели 00316 и др.), ультразвуковая дефектоскопия в пределах ±300 мм от предполагаемого дефектного сечения.

При ультразвуковом дефектоскопировании необходимо убедиться в отсутствии около дефекта поперечной трещины.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Для скоростей движения 140 км/ч и менее рельсы, имеющие дефекты 12 глубиной h более 2,0 мм при длине l (вдоль рельса) более 25,0 мм и ширине a (поперек рельса) менее 35,0 мм («узкие»), а также глубиной h более 1,0 мм при длине l (вдоль рельса) более 25,0 мм и ширине a (поперек рельса) 35,0 мм и более («широкие») и, кроме того, глубиной более 6,0 мм (до 8,0 мм) при длине 6,1 – 25,0 мм («короткие»), считают дефектными (ДР).

С целью отдаления начала образования дефекта 12 и уменьшения его глубины, длины и ширины должна производиться периодическая профильная шлифовка головки рельсов в соответствии с действующими Техническими указаниями на шлифовку.

После проведения шлифовки улучшаются условия дефектоскопирования рельсов, снижается вероятность образования других аналогичных дефектов в головке и поперечных трещин, развивающихся под прикрытием дефекта 12.

До устранения дефекта шлифовкой, или наплавкой, или (при невозможности или нецелесообразности их выполнения) до замены дефектного рельса должна быть ограничена скорость движения по нему в зависимости от глубины дефекта h:

для «узких» дефектов -скорость движения не более -

120 км/ч при 2,0 < h ≤ 3,0 мм,

100 км/ч при 3,0 < h ≤ 4,0 мм,

70 км/ч при 4,0 < h ≤ 6,0 мм и замена в плановом порядке,

40 км/ч при 6,0 < h ≤ 8,0 мм и замена в первоочередном порядке,

25 км/ч при 8,0 < h;

для «широких» дефектов -скорость движения не более -

120 км/ч при 1,0 < h ≤ 2,0 мм,

100 км/ч при 2,0 < h ≤ 4,0 мм,

70 км/ч при 4,0 < h ≤ 6,0 мм и замена в плановом порядке,

40 км/ч при 6,0 < h ≤ 8,0 мм и замена в первоочередном порядке,

25 км/ч при 8,0 < h.

Дефектный рельс с «коротким» дефектом глубиной h8,0 мм и более следует считать остродефектным, и он подлежит замене без промедления.

Глубину и ширину дефекта измеряют в месте его наибольшего развития, а длину - по протяжению данного дефекта вдоль головки рельса. При образовании цепочки из отдельных дефектов в длину дефекта включаются те из смежных дефектов, которые расположены на расстоянии, меньшем длины наименьшего из 2-х смежных дефектов.

При длине горизонтальной трещины (вдоль рельса) более 70,0 мм, оцениваемой по пропаданию донного сигнала УЗК, рельс считают остродефектным (ОДР), и он подлежит замене без промедления.

При развитии дефекта 12 на глубину 8,0 мм и более рельс считают остродефектным (ОДР), и он подлежит замене без промедления.

Наблюдения за развитием дефекта производят при очередных проверках рельсов. При обнаружении поперечной трещины (дефект 21 или 22) в местах образования дефекта 12 следует действовать в соответствии с указаниями по эксплуатации рельсов с дефектом 21 или 22.

В обязательном порядке предъявить в соответствии с гарантийными обязательствами рекламацию металлургическому комбинату-изготовителю рельсов.

|

13.1

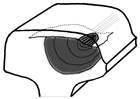

| Выкрашивание металла на поверхности катания из-за повышенного динамического воздействия в болтовых стыках.

| Код дефекта:

в стыке 13.1

|

|

| |

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

В процессе эксплуатации из-за повышенного динамического воздействия колес в болтовых стыках в результате протекания процессов ударной контактной усталости у торца рельса образуются выкрашивания рельсового металла. Ускорению проявления дефекта способствует искривленность рельсовых концов, растянутые зазоры, а также некачественная механическая обработка торцов. Образованию выкрашивания может предшествовать сплыв металла, с образованием выколов металла при слепых зазорах.

СПОСОБЫ ВЫЯВЛЕНИЯ

Внешний осмотр, контроль линейных размеров измерительными приборами (линейка, штангенциркуль с глубиномером, универсальный шаблон измерон модели 00316 и др.), ультразвуковая дефектоскопия.

При ультразвуковом дефектоскопировании необходимо убедиться в отсутствии под выкрашиванием поперечной трещины.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

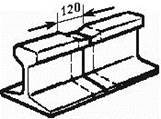

Для скоростей движения 140 км/ч и менее рельсы, имеющие выкрашивания металла на поверхности катания на концах глубиной более 2,0 мм при длине (вдоль рельса) более 25 мм, а также глубиной более 6,0 мм при длине до 25 мм относят к дефектным (ДР).

| | | | | |

| Поделиться:

| |

трещины:

трещины:

трещины:

трещины:

в изломе:

в изломе:

В изломе:

В изломе:

в изломе:

в изломе:

в изломе:

в изломе:

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

На ранних стадиях эксплуатации до пропуска тоннажа примерно 150-250 млн. т брутто трещины и выкрашивания на поверхности катания образуются из-за наличия в этих местах поверхностных дефектов металлургического происхождения (волосовин, закатов, плен, участков бейнита в структуре и др.).

На поздних стадиях эксплуатации после пропуска более 150-250 млн. т брутто трещины и выкрашивания на поверхности катания образуются в результате многократного воздействия высоких контактных напряжений.

К дефекту 10.1-2 следует относить продольные горизонтальные трещины с глубиной расположения до 8,0 мм.

СПОСОБЫ ВЫЯВЛЕНИЯ

Внешний осмотр, контроль линейных размеров измерительными приборами (линейка, штангенциркуль с глубиномером, универсальный шаблон измерон модели 00316 и др.), ультразвуковое дефектоскопирование в пределах ±300 мм от предполагаемого дефектного сечения.

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

На ранних стадиях эксплуатации до пропуска тоннажа примерно 150-250 млн. т брутто трещины и выкрашивания на поверхности катания образуются из-за наличия в этих местах поверхностных дефектов металлургического происхождения (волосовин, закатов, плен, участков бейнита в структуре и др.).

На поздних стадиях эксплуатации после пропуска более 150-250 млн. т брутто трещины и выкрашивания на поверхности катания образуются в результате многократного воздействия высоких контактных напряжений.

К дефекту 10.1-2 следует относить продольные горизонтальные трещины с глубиной расположения до 8,0 мм.

СПОСОБЫ ВЫЯВЛЕНИЯ

Внешний осмотр, контроль линейных размеров измерительными приборами (линейка, штангенциркуль с глубиномером, универсальный шаблон измерон модели 00316 и др.), ультразвуковое дефектоскопирование в пределах ±300 мм от предполагаемого дефектного сечения.

трещины:

трещины:

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Недостатки в металлургическом качестве рельсовой стали (местные скопления неметаллических включений, вытянутых вдоль направления прокатки), определяют недостаточную контактно-усталостную прочность металла. Чаще всего повреждается рабочая грань наружных нитей в кривых участках пути (R = 400-1000 м). Выкрашивания начинаются с образования и развития внутренних продольных трещин (ВПТ) контактной усталости в зоне рабочей выкружки головки рельса.

Трещины контактной усталости также возникают от поверхности катания на средней части головки рельса, постепенно заглубляясь под поверхность катания и образуя протяжённые горизонтальные контактно-усталостные трещины. Часто дефект возникает на выкружке рабочей грани наружных рельсов кривых малого радиуса, может сопровождаться боковым износом. От неглубоких поверхностных параллельных трещин контактной усталости иногда образуется продольная трещина, которая углубляется по мере своего развития.

К дефекту 11.1-2 следует относить продольные трещины с глубиной расположения до 8,0 мм.

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Недостатки в металлургическом качестве рельсовой стали (местные скопления неметаллических включений, вытянутых вдоль направления прокатки), определяют недостаточную контактно-усталостную прочность металла. Чаще всего повреждается рабочая грань наружных нитей в кривых участках пути (R = 400-1000 м). Выкрашивания начинаются с образования и развития внутренних продольных трещин (ВПТ) контактной усталости в зоне рабочей выкружки головки рельса.

Трещины контактной усталости также возникают от поверхности катания на средней части головки рельса, постепенно заглубляясь под поверхность катания и образуя протяжённые горизонтальные контактно-усталостные трещины. Часто дефект возникает на выкружке рабочей грани наружных рельсов кривых малого радиуса, может сопровождаться боковым износом. От неглубоких поверхностных параллельных трещин контактной усталости иногда образуется продольная трещина, которая углубляется по мере своего развития.

К дефекту 11.1-2 следует относить продольные трещины с глубиной расположения до 8,0 мм.

трещины:

трещины:

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Недостатки в металлургическом качестве рельсовой стали (местные скопления неметаллических включений, вытянутых вдоль направления прокатки), определяют недостаточную контактно-усталостную прочность металла. Чаще всего повреждается рабочая грань наружных нитей в кривых участках пути (R = 400-1000 м). Выкрашивания начинаются с образования и развития внутренних продольных трещин (ВПТ) контактной усталости в зоне рабочей выкружки головки рельса.

Трещины контактной усталости также возникают от поверхности катания на средней части головки рельса, постепенно заглубляясь под поверхность катания и образуя протяжённые горизонтальные контактно-усталостные трещины. Часто дефект возникает на выкружке рабочей грани наружных рельсов кривых малого радиуса, может сопровождаться боковым износом. От неглубоких поверхностных параллельных трещин контактной усталости иногда образуется продольная трещина, которая углубляется по мере своего развития.

К дефекту 12.1-2 следует относить продольные трещины с глубиной расположения до 8,0 мм.

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Недостатки в металлургическом качестве рельсовой стали (местные скопления неметаллических включений, вытянутых вдоль направления прокатки), определяют недостаточную контактно-усталостную прочность металла. Чаще всего повреждается рабочая грань наружных нитей в кривых участках пути (R = 400-1000 м). Выкрашивания начинаются с образования и развития внутренних продольных трещин (ВПТ) контактной усталости в зоне рабочей выкружки головки рельса.

Трещины контактной усталости также возникают от поверхности катания на средней части головки рельса, постепенно заглубляясь под поверхность катания и образуя протяжённые горизонтальные контактно-усталостные трещины. Часто дефект возникает на выкружке рабочей грани наружных рельсов кривых малого радиуса, может сопровождаться боковым износом. От неглубоких поверхностных параллельных трещин контактной усталости иногда образуется продольная трещина, которая углубляется по мере своего развития.

К дефекту 12.1-2 следует относить продольные трещины с глубиной расположения до 8,0 мм.