Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Дилатометрический термометр (реле)Содержание книги Поиск на нашем сайте

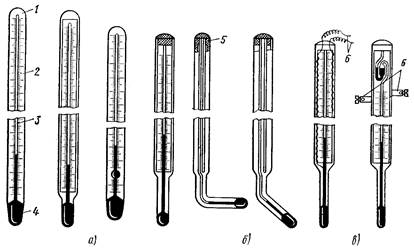

Измерение температур Термометры расширения Жидко-стеклянные термометры Жидкостные стеклянные термометры относятся к термометрам объемного расширения. Рабочим элементом жидко-стеклянного термометра является герметично запаянная капиллярная трубка с колбой. В колбе находится рабочая жидкость. Жидкость подбирается в зависимости от диапазона работы термометра. Для заполнения используют: ртуть (-35 ¸ +350 0С); этиловый спирт (-80 ¸ +70 0С); керосин (-60 ¸ +150 0С) и др.

Жидкостные стеклянные термометры а) прямые; б) угловые; в) контактные; 1 – корпус; 2 – шкала; 3 – капилляр; 4 – расширитель; 5 – заглушка; 6 – контакты

Внешний вид современных контактных термометров

Наиболее распространены ртутные и спиртовые термометры. Ртуть остается жидкой в широком интервале температур (-38,7 ¸ + 356,6 0С). У ртутных термометров с пределами измерения выше 200 0С пространство над ртутным столбиком заполняется сухим азотом под давлением. Такие термометры называют газозаполненными. Повышенное давление позволяет ртути оставаться в жидком состоянии при высокой температуре. Для целей сигнализации и автоматического контроля в простейших схемах применяют ртутные электроконтактные термометры. В капилляр таких термометров впаяны металлические контакты на высоте определенной температуры. Ртуть, поднимаясь на данную высоту, замыкает контакты, приводя в действие электрическую схему. По назначению и областям применения термометры разделяют на: образцовые лабораторные и специального назначения, технические, метрологические, для сельского хозяйства, бытовые. Достоинства жидкостных стеклянных термометров: простота обращения, высокий класс точности, дешевизна, возможность использования в целях автоматизации. Недостатки: невозможность ремонта, хрупкость.

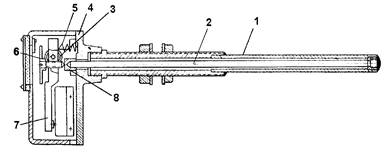

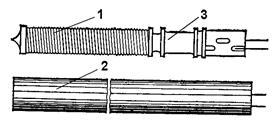

Дилатометрический термометр (реле) Дилатометрический термометр относится к термометрам линейного расширения.

Схема дилатометрического термометра 1 – трубка; 2 – стержень; 3 – подшипники; 4 – корпус; 5 – возвратная пружина; 6 – винт регулировки; 7 – рычаг; 8 – упор.

Наружная трубка 1 с одного конца заделана в корпус 4, с другого конца жесткого соединена со стержнем 2. Стержень изготовлен из материала, имеющего меньшие линейное расширение при нагревании, чем материал корпуса (например, стержень стальной, трубка из латуни). При изменении температуры латунная трубка изменяет свою длину, что вызывает перемещение стержня. Стержень через упор 8 поворачивает рычаг 7. Рычаг воздействует на электрическую кнопку, включая или отключая электрическую схему.

Достоинства дилатометрического термометра: надежность, возможность работы в агрессивных средах; простота монтажа. Недостатки: настройка на определенную температуру, инертность работы.

Манометрические термометры Принцип действия манометрического термометра основан на использовании зависимости между температурой и давлением газа (пара, жидкости) в замкнутой системе.

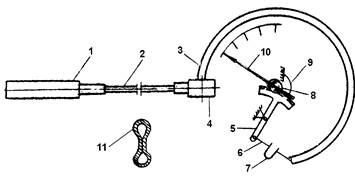

Принципиальная схема маномертического термометра 1 – термобаллон, 2 – капилляр; 3 – манометрическая пружина; 4 – полый держатель (связывающий пружину и термобаллон); 5 – зубчатый сектор; 6 – поводок; 7 – компенсатор; 8 – малая шестерня (трибка); 9 – приспособление для устранения люфта; 10 – стрелка; 11 – профиль манометрической пружины

При повышении температуры давление в термобаллоне 1 увеличивается, манометрическая пружина 3 разгибается. Пружина тянет зубчатый сектор 5, через который приводится в движение стрелка 10. Капилляр термометров изготавливается из латуни и имеет внутренний диаметр 0,35 мм. Длина капилляра колеблется в пределах 1 до 60 метров. Для уменьшения погрешности манометрических термометров применяют манометрическую пружину со специальным профилем (поз. 11 на рисунке). Поскольку давление вещества в капилляре и термобаллоне значительно выше атмосферного влияние изменений атмосферного давления отсутствует. Для регистрации данных выпускаются самопишущие манометрические термометры. Привод круговой диаграммы осуществляется электродвигателем, а для взрывоопасных условий – часовым механизмом.

Внешний вид манометрического термометра 1 – термобаллон; 2 – капилляр; 3 – показывающий прибор; 4 – разъем для подключения систем управления

В газовых манометрических термометрах в качестве рабочего вещества используется сухой азот под давлением до 6 МПа. Пределы измерения от –100 до +600 0С.

Жидкостные манометрические термометры (ЖМТ) заполняются кремнийорганическими жидкостями. Погрешность ЖМТ больше, чем газовых. Если термобаллон находится ниже манометрической пружины, то на показания прибора оказывает влияние гидростатический напор жидкости. Для уменьшения погрешности при установке ЖМТ рекомендуется не поднимать показывающий прибор выше термобаллона больше чем на 1 метр. Длина капилляра ЖМТ не превышает 10 метров. Предел измерения ЖМТ от –50 до +300 0С. Конденсационные манометрические термометры (КМТ) по конструкции аналогичны газовым и жидкостным. В качестве заполнителя используются: 2/3 объема легкокипящие жидкости (ацетон, эфир, фреон), 1/3 насыщенный пар этой же жидкости. В отличии от газовых и жидкостных, КМТ имеют высокую чувствительность и практически отсутствует погрешность, связанная с изменением температуры вокруг капилляра и манометрической пружины. Предел измерения КМТ от –100 до +300 0С. Достоинства манометрических термометров: простота обслуживания; виброустойчивость и взрывобезопасность; возможность регистрации данных при оснащении специальным устройством. Недостатки: повышенная инертность, трудность восстановительного ремонта при поломке капилляра. Термометры сопротивления

Принцип действия термометров сопротивления основан на свойстве проводников и полупроводников изменять свое электрическое сопротивление при изменении температуры. Существует два типа термометров сопротивления: металлические и полупроводниковые. Металлические получили название терморезисторы, полупроводниковые – термисторы. В металлических проводниках электрическое сопротивление увеличивается при увеличении температуры. Из металлических термометров сопротивления наибольшее распространение получили медные и платиновые, которые выпускаются серийно. Терморезисторы изготавливаются в виде катушки из проволоки.

Внешний вид термометра сопротивления 1 – изолированная проволока; 2 – металлический защитный кожух; 3 – керамическая подложка

Предел измерения платиновых терморезисторов от –150 до +650 0С, медных –50 до +180 0С. В полупроводниках электрическое сопротивление уменьшается при увеличении температуры.

Внешний вид одного из полупроводниковых терморезисторов

В качестве полупроводниковых термометров сопротивления (термисторов) набольшее распространение получили термометры из смеси оксидов меди и марганца с пределом измерения от -10 до +250 0С, и смесь оксидов кобальта и марганца с пределом измерения от -60 до +120 0С. Размеры термисторов колеблются от 1 до 7 мм. Небольшие размеры позволяют термистору быстро разогреваться и давать точные результаты. Для измерения температуры термометры сопротивления подключают к омметру, шкала которого имеет градуировку в градусах. Достоинства металлических и полупроводниковых термометров сопротивления: простота, дешевизна изготовления и эксплуатации, широкие возможности применения; для полупроводниковых - малая инертность. Недостатки: для полупроводниковых - малая температура жизни, нелинейная зависимость роста сопротивления от температуры (для каждого термометра необходима отдельная шкала); для металлических – большая инертность.

Датчики давления. В настоящее время наиболее распространены тензометрические сенсоры с металлической мембраной. Однако все более широкое применение находят емкостные сенсоры с мембраной из сверхчистой керамики (99,9% Al2O3) и пьезорезистивные сенсоры.

Тензодатчики давления Принцип действия тензосенсоров основан на тензоэффекте, который выражается в том, что при линейном удлинении проводника его электрическое сопротивление увеличивается. В качестве тензорезисторов используются пластинки кремния (полупроводник), меди (металл), никеля нанесенные на сапфировую подложку (КНС). Сапфировая подложка припаяна к титановой мембране. Под действием давления измеряемой среды мембрана прогибается, тензорезисторы деформируются (изменяются линейные размеры). Их сопротивление меняется. Выходной сигнал данного типа датчиков измеряется в миллиамперах (mA). Мембрана и корпус сенсора образуют герметичную конструкцию, заполненную внутри кремнийорганической жидкостью.

Принципиальное устройство тензорезисторного датчика давления.

Несмотря на множество достоинств, таких как: высокая степень защиты от воздействия агрессивных сред, возможность измерять среды с высокой температурой, низкая стоимость, отлаженное серийное производство датчики давления с тензосенсорами и металлической мембраной имеют ряд недостатков. В частности, при эксплуатации датчиков с сенсорами данного типа практически всегда наблюдается эффект прямого и обратного хода. Например, если на датчик со шкалой 0-10 Bar и выходным сигналом 4-20 mA подать давление, плавно увеличивая его от 0 до 5 Bar, то установиться, допустим, выходной ток 8 mA. Если же, на том же датчике установить давление 5 Bar, но плавно уменьшая с 10 Bar до 5 Bar, то выходной сигнал будет не 8 mA, а 9 mA. Этот эффект связан с упругими свойствами металлической мембраны. Достаточно широко в настоящее время распространены датчики с чувствительными элементами на основе монокристаллического кремния. Несмотря на схожую конструкцию с приборами на основе КНС структур они имеют на порядок большую временную и температурную стабильности, более устойчивы к воздействию ударных и знакопеременных нагрузок. Эффект прямого – обратного хода также отсутствует, что объясняется использованием идеально-упругого материала.

Емкостные датчики давления.

Работа емкостных сенсоров датчиков давления основана на зависимости емкости конденсатора от расстояния между его обкладками. Чем меньше расстояние, тем больше емкость. Роль одной обкладки (подвижной) выполняет металлизированная внутренняя сторона мембраны, роль второй обкладки (неподвижной) – металлизированное основание сенсора. Подвижная мембрана изготавливается из сверхчистой керамики, кремния или упругого металла. При изменении давления рабочей среды мембрана с обкладкой прогибается (деформируется), расстояние между ней и основанием сенсора уменьшается, что приводит к изменению емкости.

Принципиальное устройство емкостного датчика давления

Достоинством емкостного сенсора из сверхчистой керамики является простота конструкции, высокая точность и временная стабильность показаний, возможность измерять низкие давления и слабый вакуум благодаря отсутствию заполняющего масла. Керамическая мембрана обладает коррозионной стойкостью к химически-агрессивным средам и стойкостью к истиранию. Кроме того у емкостных керамических сенсоров отсутствует эффект прямого и обратного хода. Они в меньшей степени подвержены воздействию гидравлических ударов, так как мембрана в этом случае просто прижимается к основанию сенсора. К недостаткам емкостных сенсоров можно отнести нелинейную зависимость емкости от приложенного давления, но эта нелинейность компенсируется электроникой датчика. Так, например, к керамическим емкостным сенсорам датчиков давления некоторых фирм прилагается специальный паспорт, в котором производитель указывает настроечные коэффициенты.

Защита датчиков давления Не зависимо от типа, сенсор является самой уязвимой частью датчика давления. Для защиты сенсора от повреждений применяют различные защитные устройства. Для предотвращения коррозии или загрязнения мембраны сенсора при измерении давления вязких, агрессивных или сильно загрязненных сред применяют разделительные мембраны или колонки. Разделительная мембрана монтируется непосредственно перед датчиком и служит для передачи давления без контакта сенсора с измеряемой жидкостью. Давление измеряемой жидкости подается в одну полость разделительной мембраны и деформирует мембрану. Датчик давления подсоединен ко второй полости, заполненной инертной жидкостью, например, силиконовым маслом, и воспринимает деформацию мембраны.

Разделительная мембрана

Для защиты сенсора от чрезмерного давления среды применяют специальные глушители ударов давления. Глушитель гидроударов давления позволяет датчику давления выдерживать четырехкратную перегрузку.

Внешний вид глушителя гидроударов

Для измерения давлений рабочих сред с температурой до 300 °С применяют радиатор-охладитель. Как правило, он изготавливается из нержавеющей стали, например, 12Х18Н10Т. Радиатор-охладитель и разделительная мембрана могут быть изготовлены и смонтированы как самостоятельные изделия или быть частью конструкции датчика. Во время эксплуатации датчиков давления часто возникает необходимость изменить значение шкалы измерения или выполнить подстройку нуля. Не все датчики (в том числе и самые современные) позволяют сделать это. Как правило, бюджетные приборы являются однопредельными, то есть не перенастраиваемыми. Более дорогие модели позволяют осуществлять корректировку нулевых показаний и шкалы в больших пределах.

Измерение расхода. Индукционные расходомеры

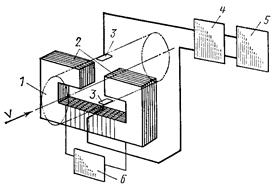

Принцип действия индукционных расходомеров (ИР) основан на законе электромагнитной индукции (закон Фарадея). Рассмотрим принцип действия ИР на примере схемы приведенной на рисунке 17.

Схема индукционного расходомера 1 – трубопровод; 2 – магнит; 3 – электроды; 4 – электронный усилитель; 5 – вторичный показывающий прибор, проградуированный в единицах измерения расхода; 6 – источник питания электромагнита

Если в трубопроводе 1 движется токопроводящая жидкость между полюсами электромагнита 2, то перпендикулярно движению жидкости (перпендикулярно электромагниту), на электродах 3, возникает электрический ток, напряжение которого прямопропорционально скорости движения жидксоти. Электромагнит приводится в действие источником питания 6. Электронный усилитель 4 усиливает электрический ток, поступающий с электродов 3. Вторичный прибор 5 регистрирует значения расходомера. Достоинства ИР: незначительная инерционность, отсутствие механических частей, отсутствие частей внутри трубопровода, возможность измерения расхода загрязненных или сложных жидкостей. Недостатки: необходимость градуировки на каждый вид жидкости, побочные токи (например от проходящих рядом проводов) могут вносить существенную погрешность в измерения.

Ультразвуковые расходомеры

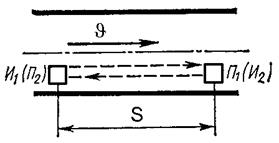

Принцип действия ультразвуковых расходомеров (УР) основан на физическом законе сложения скоростей. Например, если лодка плывет из пункта А в пункт В по течению реки, то время ее движения можно определить по формуле:

где t1 - время движения; S - расстояние; J - скорость реки; n - скорость лодки. При движении лодки из пункта В в пункт А (против течения) время рассчитывается по формуле:

Разница во времени определится по формуле:

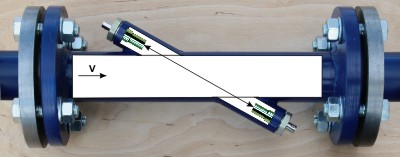

где Dt - разница во времени движения. Если скорость реки будет увеличиваться, то и время Dt также будет увеличиваться. В УР в качестве лодки используется ультразвук. В трубопроводе на определенном расстоянии S друг от друга располагаются два пьезоэлектрических элемента. При подаче электрического тока на пьезоэлемент он совершает колебания, генерируя ультразвук. При попадании ультразвука на пьезоэлемент в нем вырабатывает электрический ток. Таким образом, пьезоэлементы являются одновременно и генераторами и приемными устройствами.

Схема работы ультразвукового расходомера И1, И2 – первый и второй излучатель; П1, П2 – первый и второй приемник; S – расстояние между излучателем и приемником; J - скорость движения контролируемой жидкости

Первый генератор отправляет сигнал на приемник по ходу движения жидкости. Происходит замер времени прохождения. Затем второй элемент отправляет сигнал против течения жидкости. По полученным результатам определяется Dt. Расход жидкости в трубопроводе определяется по следующей формуле:

где Q - расход жидкости; F - площадь сечения трубопровода; n - скорость ультразвуказвука в контролируемой среде; S – расстояние между излучателем и приемником; К - коэффициент, учитывающий распределение скоростей в потоке по сечению.

Пример расположения пьезоэлементов в расходомере «Эталон РМ»

Достоинства УР: высокое быстродействие; надежность датчиков (излучателей и приемников), возможность измерения расходов любых жидкостей и газов, в том числе неэлектропроводных. Недостатки: размещение датчиков внутри труб, необходимость данных о скорости распространения ультразвука в контролируемой среде.

Измерение уровня. Емкостные уровнемеры

Принцип действия емкостных уровнемеров (ЕУ) основан на принципе устройства и работе конденсаторов. Возьмем две металлические пластины, разделенные слоем диэлектрического материала. При подаче электрического тока пластины начнут набирать электрически заряд. Электрическая емкость (количество электрического заряда) будет равна:

где С – электрическая емкость; e - диэлектрическая проницаемость материала между пластинами; F - площадь каждого электрода; d - расстояние между электродами.

Для работы емкостного уровнемера в контролируемом резервуаре создается конденсатор. Один электрод - специально изготовлен. Вторым электродом является металлический корпус резервуара. При измерении уровня неэлектропроводных материалов в качестве диэлектрика выступает контролируемый материал. При повышении или понижении уровня происходит изменение величины e - диэлектрической проницаемости материала между пластинами, что приводит к изменению емкости конденсатора, которая контролируется измерительными приборами.

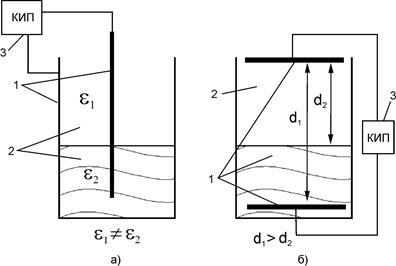

Условная схема устройства емкостного уровнемера а) для неэлектропроводящих материалов; б) для электропроводящих материалов 1 - пластины конденсатора; 2 - диэлектрик; 3 – контрольно-измерительный прибор

При измерении уровня электропроводных материалов в качестве второго электрода выступает контролируемый материал. В качестве диэлектрика выступает воздух над контролируемой средой. При изменении уровня контролируемого вещества происходит уменьшение или увеличение расстояния между электродами d. Это приводит изменению емкости конденсатора. Достоинства ЕУ: высокая чувствительность, большое быстродействие, малые габариты, возможность использования для контроля агрессивных и сыпучих сред. Недостатки: затруднения при использовании во взрывоопасных средах, невозможность применения для контроля налипающих материалов, настройка на конкретный материал, конкретный резервуар.

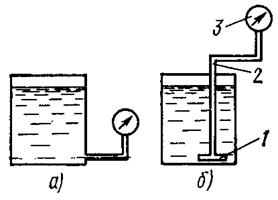

Манометрические уровнемеры

Принцип действия основан на свойстве жидкостей и газов оказывать гидростатическое давление на чувствительный элемент манометрического уровнемера (МУ). Чем выше уровень контролируемого материала, тем большее давление оказывается на чувствительный элемент. Зависимость давления от высоты определяется формулой:

где Р - давление контролируемого материала; r - плотность жидкости; Н - высота столба жидкости; g – ускорение свободного падения.

На рисунке представлены условные схемы манометрических способов измерения уровня.

Манометрические способы измерения уровня: а) с отбором контролируемой среды; б) мембранный: 1 - мембрана; 2 - импульсная трубка; 3 - измерительный прибор

При измерении уровня с отбором контролируемой среды (рис. а) в качестве измерительного прибора используется манометр, проградуированный в единицах уровня. Для точности показаний необходимо устанавливать прибор на дно резервуара. В мембранном уровнемере (рис. б) чувствительным элементом является мембрана, которая передает давление по импульсной трубке 2 на манометр проградуированный в единицах измерения уровня 3. Импульсная трубка заполнена жидкостью или газом. Для передачи данных в САУ вместо манометра устанавливается датчик давления. Достоинства МУ: простота конструкции, отсутствие механических систем, возможность работы в агрессивных средах. Недостатки: индивидуальная настройка, зависимость показаний от температуры.

Измерение температур Термометры расширения Жидко-стеклянные термометры Жидкостные стеклянные термометры относятся к термометрам объемного расширения. Рабочим элементом жидко-стеклянного термометра является герметично запаянная капиллярная трубка с колбой. В колбе находится рабочая жидкость. Жидкость подбирается в зависимости от диапазона работы термометра. Для заполнения используют: ртуть (-35 ¸ +350 0С); этиловый спирт (-80 ¸ +70 0С); керосин (-60 ¸ +150 0С) и др.

Жидкостные стеклянные термометры а) прямые; б) угловые; в) контактные; 1 – корпус; 2 – шкала; 3 – капилляр; 4 – расширитель; 5 – заглушка; 6 – контакты

Внешний вид современных контактных термометров

Наиболее распространены ртутные и спиртовые термометры. Ртуть остается жидкой в широком интервале температур (-38,7 ¸ + 356,6 0С). У ртутных термометров с пределами измерения выше 200 0С пространство над ртутным столбиком заполняется сухим азотом под давлением. Такие термометры называют газозаполненными. Повышенное давление позволяет ртути оставаться в жидком состоянии при высокой температуре. Для целей сигнализации и автоматического контроля в простейших схемах применяют ртутные электроконтактные термометры. В капилляр таких термометров впаяны металлические контакты на высоте определенной температуры. Ртуть, поднимаясь на данную высоту, замыкает контакты, приводя в действие электрическую схему. По назначению и областям применения термометры разделяют на: образцовые лабораторные и специального назначения, технические, метрологические, для сельского хозяйства, бытовые. Достоинства жидкостных стеклянных термометров: простота обращения, высокий класс точности, дешевизна, возможность использования в целях автоматизации. Недостатки: невозможность ремонта, хрупкость.

Дилатометрический термометр (реле) Дилатометрический термометр относится к термометрам линейного расширения.

Схема дилатометрического термометра 1 – трубка; 2 – стержень; 3 – подшипники; 4 – корпус; 5 – возвратная пружина; 6 – винт регулировки; 7 – рычаг; 8 – упор.

Наружная трубка 1 с одного конца заделана в корпус 4, с другого конца жесткого соединена со стержнем 2. Стержень изготовлен из материала, имеющего меньшие линейное расширение при нагревании, чем материал корпуса (например, стержень стальной, трубка из латуни). При изменении температуры латунная трубка изменяет свою длину, что вызывает перемещение стержня. Стержень через упор 8 поворачивает рычаг 7. Рычаг воздействует на электрическую кнопку, включая или отключая электрическую схему. Достоинства дилатометрического термометра: надежность, возможность работы в агрессивных средах; простота монтажа. Недостатки: настройка на определенную температуру, инертность работы.

Манометрические термометры Принцип действия манометрического термометра основан на использовании зависимости между температурой и давлением газа (пара, жидкости) в замкнутой системе.

Принципиальная схема маномертического термометра 1 – термобаллон, 2 – капилляр; 3 – манометрическая пружина; 4 – полый держатель (связывающий пружину и термобаллон); 5 – зубчатый сектор; 6 – поводок; 7 – компенсатор; 8 – малая шестерня (трибка); 9 – приспособление для устранения люфта; 10 – стрелка; 11 – профиль манометрической пружины

При повышении температуры давление в термобаллоне 1 увеличивается, манометрическая пружина 3 разгибается. Пружина тянет зубчатый сектор 5, через который приводится в движение стрелка 10. Капилляр термометров изготавливается из латуни и имеет внутренний диаметр 0,35 мм. Длина капилляра колеблется в пределах 1 до 60 метров. Для уменьшения погрешности манометрических термометров применяют манометрическую пружину со специальным профилем (поз. 11 на рисунке). Поскольку давление вещества в капилляре и термобаллоне значительно выше атмосферного влияние изменений атмосферного давления отсутствует. Для регистрации данных выпускаются самопишущие манометрические термометры. Привод круговой диаграммы осуществляется электродвигателем, а для взрывоопасных условий – часовым механизмом.

Внешний вид манометрического термометра 1 – термобаллон; 2 – капилляр; 3 – показывающий прибор; 4 – разъем для подключения систем управления

В газовых манометрических термометрах в качестве рабочего вещества используется сухой азот под давлением до 6 МПа. Пределы измерения от –100 до +600 0С. Жидкостные манометрические термометры (ЖМТ) заполняются кремнийорганическими жидкостями. Погрешность ЖМТ больше, чем газовых. Если термобаллон находится ниже манометрической пружины, то на показания прибора оказывает влияние гидростатический напор жидкости. Для уменьшения погрешности при установке ЖМТ рекомендуется не поднимать показывающий прибор выше термобаллона больше чем на 1 метр. Длина капилляра ЖМТ не превышает 10 метров. Предел измерения ЖМТ от –50 до +300 0С. Конденсационные манометрические термометры (КМТ) по конструкции аналогичны газовым и жидкостным. В качестве заполнителя используются: 2/3 объема легкокипящие жидкости (ацетон, эфир, фреон), 1/3 насыщенный пар этой же жидкости. В отличии от газовых и жидкостных, КМТ имеют высокую чувствительность и практически отсутствует погрешность, связанная с изменением температуры вокруг капилляра и манометрической пружины. Предел измерения КМТ от –100 до +300 0С. Достоинства манометрических термометров: простота обслуживания; виброустойчивость и взрывобезопасность; возможность регистрации данных при оснащении специальным устройством. Недостатки: повышенная инертность, трудность восстановительного ремонта при поломке капилляра. Термометры сопротивления

Принцип действия термометров сопротивления основан на свойстве проводников и полупроводников изменять свое электрическое сопротивление при изменении температуры. Существует два типа термометров сопротивления: металлические и полупроводниковые. Металлические получили название терморезисторы, полупроводниковые – термисторы. В металлических проводниках электрическое сопротивление увеличивается при увеличении температуры. Из металлических термометров сопротивления наибольшее распространение получили медные и платиновые, которые выпускаются серийно. Терморезисторы изготавливаются в виде катушки из проволоки.

Внешний вид термометра сопротивления 1 – изолированная проволока; 2 – металлический защитный кожух; 3 – керамическая подложка

Предел измерения платиновых терморезисторов от –150 до +650 0С, медных –50 до +180 0С. В полупроводниках электрическое сопротивление уменьшается при увеличении температуры.

Внешний вид одного из полупроводниковых терморезисторов

В качестве полупроводниковых термометров сопротивления (термисторов) набольшее распространение получили термометры из смеси оксидов меди и марганца с пределом измерения от -10 до +250 0С, и смесь оксидов кобальта и марганца с пределом измерения от -60 до +120 0С. Размеры термисторов колеблются от 1 до 7 мм. Небольшие размеры позволяют термистору быстро разогреваться и давать точные результаты. Для измерения температуры термометры сопротивления подключают к омметру, шкала которого имеет градуировку в градусах. Достоинства металлических и полупроводниковых термометров сопротивления: простота, дешевизна изготовления и эксплуатации, широкие возможности применения; для полупроводниковых - малая инертность. Недостатки: для полупроводниковых - малая температура жизни, нелинейная зависимость роста сопротивления от температуры (для каждого термометра необходима отдельная шкала); для металлических – большая инертность.

|

|||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 3567; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.234.57 (0.013 с.) |

,

,

.

.

,

,

,

,

,

,