Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика проводов для электропрогреваСодержание книги Поиск на нашем сайте

ПРОЕКТ ПРОИЗВОДСТВА РАБОТ

УСТРОЙСТВО ФУНДАМЕНТОВ Шифр: 226/08.2012-3-ППР

Главный инженер проекта /__________ /Фонарев Ф.С.

СОДЕРЖАНИЕ

ОБЩИЕ ПОЛОЖЕНИЯ

Данный проект производства работ (ППР) выполнен на планировку территории стройплощадки на объекте: «Гипермаркет "Магнит" в г. Саратов, ул. Чернышевского 56а». Для разработки проекта производства работ в качестве исходных данных и документов использовались: - РД 11-06-2007 «Методические рекомендации о порядке разработки проекта производства работ грузоподъемными машинами и технологических карт погрузочно-разгрузочных работ» - ПБ-10-382-00 «Правила устройства и безопасной эксплуатации грузоподъемных кранов» Госгортехнадзора России; - СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования»; - СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство»; - ПОТ Р М-027-2003 «Межотраслевые правила по охране труда на автомобильном транспорте»; - ПОТ Р М-007-98 «Межотраслевые правила по охране труда при погрузочно-разгрузочных работах и размещении грузов»; - СНиП 3.01.04-87* «Приёмка в эксплуатацию законченных строительством объектов. Основные положения.Изменения (И-1-88)»; - СНиП 3.03.01-87 «Несущие и ограждающие конструкции»; - ГОСТ 12.1.004-91 «ССБТ. Пожарная безопасность. Общие требования. Изменение (И-1-95)»; - ГОСТ 12.1.019-79 «Электробезопасность. Общие требования и номенклатура видов защиты»; - ГОСТ 12.1.046-85 «ССБТ. Строительство. Нормы освещения строительных площадок»; - ГОСТ Р 12.4.026-2001 «ССБТ. Цвета сигнальные, знаки безопасности и раз-метка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний»; - ГОСТ 12.4.059-89 «ССБТ. Строительство. Ограждения предохранительные инвентарные. Общие технические условия»; - ГОСТ 23407-78 «Ограждения инвентарные строительных площадок и участков производства строительно-монтажных работ. Технические условия.»; - СП 12-136-2002 «Свод правил. Решения по охране труда и промышленной безопасности в ПОС и ППР»; - ПОТ Р М-012-2000 «Межотраслевые правила по охране труда при работе на высоте. Постановление Минтруда и социального развития РФ»; - ППБ-01-93** «Правила пожарной безопасности в Российской Федерации. Утверждены МВД РФ»; - инструкции, стандарты, заводские инструкции и технические условия (ТУ) на материалы и на монтаж, пуск и наладку оборудования; - СНиП 2.02.01-83 «Основания зданий и сооружений»; - СНиП 31.03-2001 «Промышленные здания»; - СНиП 2.03.01-87 «Бетонные и железобетонные конструкции»; - СНиП 3.03.01-87 «Несущие и ограждающие конструкции» - техническое задание, организации осуществляющей строительство - ООО НПФ «Металлимпресс»; - рабочая и проектная документация строящегося объекта. УКАЗАНИЯ К ПРОИЗВОДСТВУ РАБОТ

1. Взаимную фиксацию арматурных стержней выполнять вязальной проволокой 1.0-0-Ч ГОСТ 3282-74. 2. Армирование подошвы ростверка производить отдельными стержнями. Стержни раскладываются во взаимно перпендикулярных направлениях, параллельных сторонам подошвы. Два крайних ряда пересечений стержней по периметру сетки должны быть соединены сваркой. Внутренние пересечения должны быть перевязаны через узел в шахматном порядке. 3. Сварку производить электродами Э46А ГОСТ 9467-75. 4. Загиб арматуры производить по оправке диаметром для стержней ∅14-70мм, ∅16-80мм. 5. Значения фактических отклонений геометрических параметров подколонников не должны превышать следующих значений: - высота подколонника ± 10 мм - размер поперечного сечения +10...-5 мм - толщина стенок стакана ±5 мм 6. Поверхности ростверков, соприкасающихся с грунтом подлежат обмазке холодной битумной мастикой "Техномаст" ТУ 5775-018-17925162-2004 за два раза. *7. Начало производства работ по бетонированию ростверков следует начинать при минимальной прочности бетона буронабивных свай не менее 0,2-0,3 МПа.

*Изменение от 29.11.2012 Лебедев М.А.______________ ТИПЫ И КОНСТРУКЦИЯ ФУНДАМЕНТОВ Исходные данные: - Схема расположения ростверков (см. лист «Схема расположения ростверков, столбчатых фундаментов и подпорных стен» шифр: 226/08.2012-КЖ); - Чертежи ростверков для опалубки (см. листы «Ростверки Рм-1 – Рм-10, опалубка»; «Ростверки Рм-11 – Рм-20, опалубка»; «Ростверки Рм-21 – Рм-29, опалубка» шифр: 226/08.2012-КЖ); - Чертежи и спецификация элементов монолитного ростверка (см. листы «Ростверк монолитный Рм-1» … «Ростверк монолитный Рм-42» шифр: 226/08.2012-КЖ); Схема расположения ростверков, фундаментов и подпорных стен с классификацией по цвету представлена на листе. Таблица Объем бетона ростверков

*Объем ростверка определен по объему ростверков с аналогичными или близкими размерами.

Объем бетона фундаментов столбчатых (в разработке)

Объем бетона стенок подпорных (в разработке)

ОПАЛУБКА Оптимизация финансовых затрат и обеспечение точности и качества будущих бетонных поверхностей закладывается уже на стадии адаптации (“привязки”) опалубочной системы к монолитным конструкциям. В основу работы заложено стремление передать системы опалубки, которые на стройплощадке позволят найти лучшее и более экономичное решение стоящих задач, чем применяемые ранее.

Элементы опалубки Стандартная ширина опалубки листового типа может быть любой, при этом раскрой листовой опалубки осуществляется непостредственно на месте производства работ циркулярными пилами или лобзиками. Раскрепление опалубки осуществляется шпильками, зажимами, упорами, раскосами и т.д.

Подбор опалубки Размеры щитов опалубки:

ВЕДОМОСТЬ ПРИМЕНЯЕМЫХ МАТЕРИАЛОВ, ИЗДЕЛИЙ И ОБОРУДОВАНИЯ Механизация строительных и специальных строительных работ должна быть комплексной и осуществляться комплектами строительных машин, оборудования, средств малой механизации, необходимой монтажной оснастки, инвентаря и приспособлений. Средства малой механизации, оборудование, инструмент и технологическая оснастка, необходимые для выполнения бетонных работ, должны быть скомплектованы в нормокомплекты в соответствии с технологией выполняемых работ. При выборе машин необходимо предусматривать варианты их замены в случае необходимости. Если предусматривается применение новых строительных машин, необходимо указывать наименование и адрес организации или предприятия-изготовителя.

ТЕХНОЛОГИЯ АРМАТУРНЫХ РАБОТ

Арматурные каркасы собирают из заранее заготовленных стержней и хомутов. Заготовка арматуры состоит из следующих работ: · выпрямления арматурной стали, · очистки ее от ржавчины, · резки стержней, · сварки стыков при изготовлении каркасов. Крепление штучной арматуры в местах пересечения выполняют с соблюдением следующих требований: · Стержни диаметром до 25 мм скрепляются точечной сваркой, вязальной проволокой, пластмассовыми соединительными элементами; · Перевязкой или сваркой должно быть соединено не менее 50% пересечений, при этом пересечения в углах обязательно соединяются; · Перелом осей стержней арматуры диаметром до 40 мм в сварных стыковых соединениях осуществляют с накладками, выполненными дуговой сваркой протяженными швами. Монтаж арматуры. Монтаж арматуры следует производить укрупненными блоками, соблюдая следующие требования: · перед монтажом арматуры должна быть проверена опалубка; · арматуру следует монтировать в последовательности, обеспечивающей правильное ее положение и закрепление. Перед установкой на арматуре должны быть закреплены подкладки (сухарики из цементного раствора), обеспечивающие необходимый для образования защитного слоя зазор между арматурой и опалубкой; · смонтированная арматура должна быть закреплена от смещений и предохранена от повреждений, которые могут произойти в процессе бетонирования конструкции; Смещение арматурных стержней при их установке в опалубку, а также изготовлении арматурных каркасов и сеток не должно превышать 1/5 наибольшего диаметра стержня и 1/4 диаметра устанавливаемого стержня. Смонтированную арматуру и сварные стыковые соединения принимают до укладки бетона и оформляют актом освидетельствования скрытых работ. В случае браковки сварных соединений, выполненных при установке арматуры сваркой. По результатам выборочного контроля в соответствии с действующими стандартами допускается поштучная проверка качества этих соединений ультразвуковой дефектоскопией и исправление только тех соединений, которые забракованы при ультразвуковом контроле. Отклонения от проектной толщины бетонного защитного слоя не должны превышать: 3 мм – при толщине защитного слоя 15 мм и менее; 5 мм – при толщине защитного слоя более 15 мм. ТЕХНОЛОГИЯ ОПАЛУБОЧНЫХ РАБОТ

В соответствии со СНиП 12-01-2004 "Организация строительства" до начала выполнения арматурных работ на объекте Субподрядчик должен по акту принять от Генподрядчика подготовленную стройплощадку. Выполнению работ по сборке и монтажу опалубки для бетонирования плиты предшествует комплекс организационно-технических мероприятий и подготовительных работ, таких как: · разбиты, закреплены и приняты по акту оси сооружения и реперы; · оформлены все необходимые акты на скрытые работы; · подведены вода и электроэнергия; · проведены мероприятия, обеспечивающие безопасность производства работ; · подготовлено основание под площадку; · доставлены в зону монтажа конструкций необходимые монтажные приспособления, инвентарь, инструменты, полуфабрикаты и элементы опалубки. Разметку мест установки опалубки производят способом створных засечек от осевых точек бетонной подготовки. Осевые точки опалубки разбиваются от осей Х и Y разбивочной сетки, имеющейся в рабочих чертежах. Точки закрепляют на обноске, расположенной вне зоны работ. Геодезист при помощи теодолита переносит основные оси опалубки на обноску с закреплением осей двумя гвоздями, забитыми в доски обноски, промежуточные оси переносят способом линейных измерений. Натянув между гвоздями проволоку, получают фиксированные оси опалубки. С натянутой проволоки при помощи отвеса оси опалубки переносят на бетонную подготовку и закрепляют их краской в виде линий и перекрестий. Точность разбивочных работ должна соответствовать требованиям СНиП 3.01.03-84, таблица 2. После разметки положения опалубки на бетонной подготовке и снятия проволоки по осям приступают к монтажу опалубки. В условиях строительной площадки выполняются: · приемка пиломатериалов, сортировка и складирование; · изготовление опалубочных щитов, при необходимости укрупнение и объединение в опалубочные блоки; · установка, выверка щитов и окончательное соединение стыков; · приемка работ с составлением акта скрытых работ. Опалубочные щиты изготавливаются прямо на месте монтажа, для того чтобы исключить их погрузку и перевозку транспортными средствами к месту установки. Опалубочные щиты, изготавливают из обрезного пиломатериала толщиной 50 мм, шириной 100 мм и деревянных брусков 50х50 мм. Соприкасающиеся с бетоном лицевые части щитов обшивают водостойкой, бакелитовой, слоеной фанерой толщиной 16 мм (ФБС-16), закрепляемой к щитам самонарезающимися винтами. Данная фанера обладает износоустойчивостью и стойкостью к динамическим воздействиям, а также позволяет получить высококачественную бетонную поверхность, не требующую дальнейшей доводки и обработки.

Опалубка должна быть устойчивой, прочной, жесткой, не изменяться по форме и размерам и выдерживать нагрузку свежеуложенного бетона. Конструкция опалубки должна быть такой, чтобы ее можно было легко собирать и разбирать, не вызывая повреждения забетонированных изделий и затруднений по установке арматуры, укладке и уплотнению бетонной смеси. Ни в коем случае нельзя допускать, чтобы при бетонировании опалубка проседала или выпучивалась, т.е. деформировалась. Для бетонирования фундаментов применяется разборно-переставная опалубка. Разборно-переставную опалубку собирают из готовых элементов - щитов.

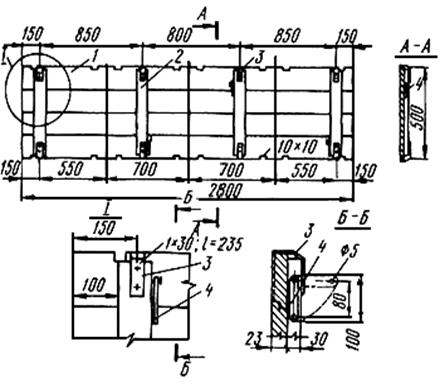

Щиты (типовые) деревянные для разборно-переставной опалубки: 1 - палуба, 2 - планка сшивная, 3 - накладка, 4 - планка для крепления щита к ребру.

Сборку опалубочных щитов производят на монтажной площадке в определенной последовательности: · щиты укладывают рабочей поверхностью вниз, в местах установки монтажных и рабочих креплений кладут деревянные рейки; · выверяют габаритные размеры щитов, по их контуру прибивают деревянные бруски-ограничители; · щиты соединяют между собой деревянными накладками; · в местах расположения деревянных реек щиты соединяют болтами; · в деревянных рейках в местах пропуска стяжек просверливают отверстия диаметром 18-20 мм; · поверх щитов раскладывают деревянные схватки; · схватки со щитами соединяют гвоздями или скобами; · поверх схваток, перпендикулярно им, укладывают связи жесткости, для чего используют те же схватки; · схватки со связями соединяют болтами; · на верхнем ярусе схваток укрепляют монтажные петли; · к нижним ярусам схваток или связям жесткости прикрепляют подкосы, обеспечивающие устойчивость панелей в вертикальном положении. Установка щитов опалубки в проектное положение производится по рискам, нанесенным на бетонную подготовку согласно разбивочных осей, закрепленных на обноске, с одновременной выверкой вертикальности щитов по разбивочным осям теодолитами. Место установки опалубки очищают от щепы, мусора, снега, льда. При установке щитов нужно следить за плотностью их примыкания друг к другу. При монтаже опалубки необходимо обеспечить ее устойчивость с помощью стоек, опирая их на прочное основание и раскрепляя расшивинами. Опалубка устанавливается по всему периметру площадки, а также под места установки резервуаров и оборудования. Установка опалубки начинается с угловых точек. После позиционирования элементы опалубки сразу же подпираются снаружи подкосами, на расстоянии 3,5 м друг от друга. Временное закрепление щитов на бетонной подготовке производится при помощи деревянных подкосов, стоек и проволочных стяжек. Для восприятия бокового давления от свежеуложенной бетонной смеси применяют внутренние крепления из проволочных стяжек, соединяющих противоположные стены опалубки. Через специально выполненные отверстия в палубе щитов d=20 мм и металлические шайбы, установленные на стойках щитов опалубки, пропускаются тройные проволочные стяжки, которые затягиваются с помощью монтажного инструмента и фиксируются шпильками из периодической арматуры длиной 100 мм. После выверки положения щитов и закрепления в проектном положении на бетонной подготовке, производится их сращивание. При установке опалубки следует обращать особое внимание на вертикальность и горизонтальность элементов. Правильность размеров опалубки проверяют стальным метром, горизонтальность - уровнем, вертикальность - рамочным отвесом. Требования к материалам и выбор типа опалубки: a) Элементы палубы, соприкасающиеся с бетоном, должны изготавливаться из древесины хвойных пород. (Для прочих элементов опалубки и крепления можно применять древесину лиственных пород); b) Фанера, применяемая для изготовления опалубки, должна быть водостойкой. Рабочие и торцевые поверхности фанерного щита защищают водостойким покрытием из полимерных материалов; c) Доски опалубки, непосредственно прилегающие к бетону должны иметь ширину не более 150 мм. Требования к элементам опалубки и входной контроль: a) Применяемая опалубка должна иметь необходимую прочность, жесткость и неизменяемость под воздействием технологически нагрузок и малую адгезию с бетоном b) Все элементы опалубки должны обеспечивать заданную точность размеров бетонируемых конструкций, возможность быстрой установки и разборки опалубки без повреждения бетона, не препятствовать удобству установки арматуры, укладки и уплотнения бетонной смеси. c) Элементы крепления должны быть инвентарными, быстро устанавливаться и сниматься.

Монтаж и демонтаж опалубки. Выполняется сборка опалубочных форм при бетонировании резервуарной площадки. Сборка опалубки опор под резервуары и оборудования производится после бетонирования основной площадки и схатывания бетонной смеси. Она включает в себя забивку стоек опалубки с последующей пришивкой досок или фанеры. Устанавливают распорки. Элементы крепления не должны препятствовать бетонированию. Основание под опалубку должно быть выверено до начала её установки. Распалубливание забетонированной конструкции допускается при достижении бетоном прочности, равной 80% проектной.

ТЕХНОЛОГИЯ УКЛАДКИ БЕТОНА

Бетонную смесь транспортируют автобетоносмесителями (миксерами). И подают к месту автобетононасосом. До начала бетонных работ должны быть выполнены следующие мероприятия: · назначено лицо, ответственное за качественное и безопасное производство работ; · проинструктированы члены бригады по технике безопасности, включая инструктаж по безопасности работ; · установлена и принята заказчиком опалубка; · смонтирован объемный арматурный каркас; · произведена геодезическая разбивка для укладки бетонной смеси; · обозначены пути движения автобетоносмесителей и рабочая стоянка автобетононасоса; доставлены в зону производства работ необходимые монтажные приспособления, инвентарь. Подъездные пути и дороги к монтажной площадке должны быть сооружены до начала бетонных работ и обеспечивать свободный доступ транспортных средств. Ответственный от СМУ за безопасное производство работ автобетононасосом, должен принять подъездные пути и дороги к монтажной площадке, а также основание самой площадки. При приемке основания площадки лицо, ответственное за производство работ должно удостовериться, что: · основание площадки способно выдерживать нагрузки до 0,4-0,5 МПа. Прочность основания площадки следует проверять любым современным методом. При свеженасыпанном, не утрамбованном грунте он должен быть уплотнен; · основание площадки устойчиво к влиянию местных климатических факторов (не теряет несущей способности при обильных осадках, сохраняет свою пригодность при сильных морозах или жаре и т.п.); · имеет водоотвод; · поперечный и продольный уклоны площадки не должны превышать значений, указанных в паспорте автобетононасоса и не должны превышать 5°; · для подъездных путей продольный уклон не должен превышать 0,09. Ширина проезжей части подъездных путей должна быть не менее 4 м, ширина обочин - не менее 0,75 м. Подъездные пути обустроены дорожными знаками “въезд”, “выезд”, “разворот”, “ограничение скорости”; · поверхность площадки и подъездных путей должна быть ровной, без впадин, волн и бугров. Просвет под рейкой длиной 3 м в продольном и поперечном направлениях не должен превышать 30-50 мм; Эту приемку следует производить по Акту сдачи основания монтажной площадки и подъездных путей к ней. Процесс укладки бетонной смеси состоит из рабочих операций, связанных с подачей ее в опалубку и уплотнения. До начала укладки бетонной смеси в опалубку необходимо проверить: · элементы крепления опалубки; · качество очистки опалубки от мусора и грязи; · качество очистки арматуры от налета ржавчины; · правильность установки арматурных конструкций и закладных деталей; · выноску осей сооружения (краской) на арматурный каркас. Бетонную смесь укладывают в опалубку одним слоем, методом непрерывного бетонирования и тщательного уплотнения. Производить бетонирование опор под резервуары и оборудование следует после придания прочности уложенной ранее бетонной смеси. При укладке бетонной смеси необходимо соблюдать основные правила: · добавление воды при укладке бетонной смеси не допускается; · отделившуюся из смеси холодную воду необходимо удалять; · высота свободного сбрасывания бетонной смеси не должна превышать 2,0 м; · верхний уровень уложенной бетонной смеси должен быть на 50-70 мм ниже верха щитов опалубки; Во время укладки бетонной смеси необходимо предусмотреть защиту изготавливаемой конструкции от атмосферных осадков полиэтиленовой пленкой. Для внутреннего уплотнения бетонной смеси применяются глубинные вибраторы ИВ-47. Продолжительность вибрирования составляет от 15 до 30 сек, или определяется опытным путем. Время вибрирования должно обеспечить достаточное уплотнение бетонных смесей. Шаг перестановки вибратора не должен превышать 50 см. Глубина погружения вибратора в бетонную смесь должна обеспечивать углубление его в ранее уложенный слой на 5-10 см. Опирание вибратора на арматуру и закладные детали, стяжки и другие элементы опалубки не допускается. Вынимать его из бетонной смеси следует при включенном электродвигателе без рывков во избежание образования пустот в бетоне. Основными признаками окончания оседания смесей могут быть: · прекращение выделения воздуха из смеси; · появление цементного молока в местах примыкания бетона к опалубке; После внутреннего (глубинного) вибрирования приступают к его наружному (поверхностному) уплотнению. Для этого применяют виброрейки, в которых передний брус разравнивает и первоначально уплотняет бетонную смесь, а задний окончательно уплотняет и заглаживает поверхность. Для компенсации теплопотерь бетона в окружающую среду, обеспечения заданного режима остывания и ускорения твердения монолитного бетона, целесообразно применить электропрогрев конструкции фундаментов. До начала работ по бетонированию ростверка с представителем авторского надзора должны быть проверены правильность установки опалубки и арматуры, надежность их крепления, обеспечение требуемого защитного слоя бетона с оформлением соответствующих актов на освидетельствование скрытых работ. Опалубка, основание ростверков и верхние торцы свай должны быть очищены от мусора, снега и льда. Обогрев паром или промывка водой в зимнее время не разрешается. При устройстве ростверков должен вестись геодезический контроль за обеспечением правильного положения конструкций. Бетонирование ростверков надлежит осуществлять в соответствии с требованиями СНиП 2.03.01-84 с тщательным уплотнением бетонной смеси вибратором. Подача бетона в опалубку должна производиться так, чтобы арматура ростверка не была деформирована или смещена с проектного положения и чтобы бетонная смесь не расслаивалась на месте укладки. Высота свободного сбрасывания смеси в момент выгрузки не должна превышать 1 м. Для предотвращения расслаивания бетон следует подавать в опалубку равномерными слоями. Продолжительность перерывов в бетонировании, при которых требуется устройство рабочих швов, должна определяться лабораторией в зависимости от вида и характеристики применяемого цемента и температуры твердения бетона. Укладка бетонной смеси после таких перерывов допускается после приобретения уложенным бетоном прочности не менее 15 кг/см2. Поверхность рабочих швов должна быть перпендикулярна продольной оси бетонируемого элемента ростверка. Для выполнения рабочих швов следует устанавливать стальную сетку из проволоки диаметром 1-1,1 мм с размером ячеек не более 5х5 мм. Сетка должна быть обезжирена. Бетонирование монолитного ростверка производится строго по проектным отметкам. Верх ростверка должен быть выровнен по уровню затиркой цементным раствором. Во время дождя бетонируемый участок должен быть защищен (полимерной пленкой, легкими передвижными навесами, брезентовыми колпаками т.п.) от попадания воды в бетонную смесь. Бетон, размытый дождем, следует удалить. По окончании бетонирования каждого блока (захватки) необходимо: - предохранять твердеющий бетон от ударов, сотрясений и других механических воздействий; - осуществлять мероприятия по выдерживанию свежеуложенного бетона до установленной прочности (уход за бетоном); - регулярно увлажнять поверхность бетона водой. После приобретения бетоном прочности 3-5 кг/см2 укрывать его поверхности гидрофильными материалами (брезент, мешковина, опилки, песок и др.), поддерживаемыми постоянно во влажном состоянии периодическим рассеянным поливом их водой. В начальный период ухода за бетоном, во избежание размыва и порчи его поверхности, следует укрывать его полимерными, пленками, брезентом, мешковиной. Если постоянное увлажнение водой нецелесообразно или невозможно, бетон следует укрывать полимерными пленками (поливинилхлоридной, полиэтиленовой). Полотнища полимерной пленки должны быть по возможности максимальной площади; укладываться внахлестку; в местах нахлестки - плотно прилегать друг к другу, а их кромки - к бетону. Покрывать бетон пленкообразующими составами (эмульсии, суспензии, растворы) следует только для ухода за бетоном, не предназначенным в дальнейшем для монолитного контакта с бетоном или раствором. Пленкообразующие материалы следует наносить через 2-3 ч после укладки бетона с помощью краскопультов или пневматических пистолетов-разбрызгивателей. Выдерживать бетон с применением инвентарных устройств (передвижных тентов, шатров, навесов с ограждениями из полимерных пленок,

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 454; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.177.116 (0.012 с.) |