Стандарты ЕСКД и ЕСТД обеспечивают наиболее рациональное распределение информации в конструкторской и технологической документации, необходимой для производства изделий.

Под технологической документацией понимают комплект документов, предназначенных для разработки технологических процессов и операций и обеспечивающих описание всех выполняемых действий в технологической последовательности с указанием необходимых данных по применяемым материалам, средствам технологического оснащения, трудозатратам, технологических режимам, по настройке и наладке оборудования и другой информации.

Технологическая информация и документация подразделяются на документы общего и специального назначения [8].

Необходимо уточнить, что относится к документам специального назначения, так как в настоящем курсовом проекте разрабатываются документы только специального назначения.

К документам специального назначения относятся документы, применяемые для разработки технологических процессов (операций), специализируемых по технологическим методам изготовления, например, операционная карта, маршрутная карта и т.п.

Маршрутная карта – это документ, предназначенный для указания сводных данных по составу применяемых операций, оборудования; технических документов и по трудозатратам на технологический процесс. Маршрутная карта является унифицированным и обязательным документом в комплекте документов на процесс, позволяющим применить ее и для описания операций в маршрутном или маршрутно-операционном изложении.

Операционная карта – документ, предназначенный для операционного описания единичных технологических операций. Она входит в состав комплекта документов на технологические процедуры [8].

Виды и комплектность конструкторских документов на изделия устанавливает ГОСТ 2.102-68.

К конструкторским документам относятся графические и текстовые документы, которые в отдельности или в совокупности определяют состав и устройство изделия и содержат необходимые данные для его разработки или изготовления, контроля, приемки, эксплуатации и ремонта.

- чертеж детали (заготовки) – документ, содержащий изображение детали (заготовки) и другие данные, необходимые для ее изготовления и контроля;

- пояснительная записка – документ, содержащий описание устройства, принципа действия разрабатываемого объекта, а также обоснование принятых при его разработке технических и технико-экономических решений [8].

Графическая технология – это план обработки детали, или можно сказать, что графическая технология является прообразом или проектом технологического процесса изготовления детали. На ее основе разрабатывается окончательный вариант технологического процесса и составляется маршрутная карта, а для окончания каждой операции технологического процесса составляются операционные карты.

При установлении последовательности операций, то есть при разработке графической технологии механической обработки детали следует руководствоваться следующими соображениями:

· в первую очередь нужно обработать поверхности детали, которые являются базовыми для дальнейшей обработки;

· затем следует обработать поверхности, с которых снимается наиболее толстый слой материала;

· далее последовательность операций устанавливается в зависимости от требуемой точности поверхности: чем точнее должна быть поверхность, тем позднее она должна обрабатываться.

На основе знаний технологии, станочного оборудования, приспособлений и инструментов составляем вариант плана обработки, который должен обеспечивать необходимое качество деталей, этот вариант представлен в таблице 3.

| Эскиз заготовки

| Вид операции

| Переходы

| Оборудование и приспособления

| Инструмент

|

| 005 Контрольная

| 1. Получить вал на складе

| Стеллаж,

стилоскоп

|

|

| 2. Провести визуальный контроль вала на отсутствие механических повреждений

| Лупа 4-х кратная

|

| 3. Контроль марки материала

|

|

| 4. Контроль размеров

| Рулетка 0-4,0 м

|

| 010 Токарная

| 1. Установить и закрепить

| Токарно-винторезный станок 1А616,

3-х кулачковый патрон ГОСТ 3890-82

|

|

| 2. Подрезать торец 1 на проход на t=4 мм

| Резец подрезной отогнутый Т15К6, ГОСТ 18880-73,

B=12 мм, H=20 мм

|

| 3. Точить поверхность 2 до Æ126h14мм на длину 120мм

| Резец проходной Т15К6 ГОСТ 18878-73, В=10 мм, Н=16 мм

|

| 4. Точить поверхность 2 до Æ122h12 мм на длину 120мм

| Резец проходной Т15К6 ГОСТ 18878-73, В=10 мм, Н=16 мм

|

| 5. Точить поверхность 2 до Æ118h12 мм на длину 120мм

| Резец проходной Т15К6 ГОСТ 18878-73, В=10мм, Н=16 мм

|

| 6. Точить поверхность 2 до Æ115h10 мм на длину 120 мм

| Резец проходной Т15К6 ГОСТ 18878-73, В=10 мм, Н=16 мм

|

| 7. Центровать

поверхность 3

| Сверло центровочное Т5К10, ГОСТ 14952-75 Æ4 мм

|

| 8. Сверлить отверстие 3

Æ 6H12 мм на длину 36 мм

| Сверло спиральное с коническим хвостовиком, Т5К10 ГОСТ 10903-77 Æ6 мм

|

| 9. Рассверлить отверстие 3 Æ 8H12 мм на длину 36 мм

| Сверло спиральное с коническим хвостовиком, Т5К10 ГОСТ 10903-77 Æ8 мм

|

| 10. Рассверлить отверстие 3 Æ 10H12 мм на длину 36 мм

| Сверло спиральное с коническим хвостовиком, Т5К10 ГОСТ 10903-77

Æ10 мм

|

| 11. Рассверлить отверстие 3 Æ 12H10 мм на длину

36 мм

| Сверло спиральное с коническим хвостовиком, Т5К10 ГОСТ 10903-77

Æ12 мм

|

| 12. Рассверлить отверстие 3 Æ 15H10 мм на длину

36 мм

| Сверло спиральное с коническим хвостовиком, Т5К10 ГОСТ 10903-77

Æ15 мм

|

| 13. Рассверлить отверстие 3 Æ 18H10 мм на длину

36 мм

| Сверло спиральное с коническим хвостовиком, Т5К10 ГОСТ 10903-77

Æ18 мм

|

| 14. Рассверлить отверстие 3 Æ 20H10 мм на длину

36 мм

| Сверло спиральное с коническим хвостовиком, Т5К10 ГОСТ 10903-77

Æ20 мм

|

| 15. Рассверлить отверстие 3 Æ 24H10 мм на длину

36 мм

| Сверло спиральное с коническим хвостовиком, Т5К10 ГОСТ 10903-77

Æ24 мм

|

| 16. Рассверлить отверстие 3 Æ 28H10 мм на длину

36 мм

| Сверло спиральное с коническим хвостовиком, Т5К10 ГОСТ 10903-77

Æ28 мм

|

| 17. Расточить отверстие 3 Æ 30H9 мм на длину 36 мм

| Резец расточной Т15К6 ГОСТ

18883-73,

В=20 мм, Н=20 мм

|

| 18. Расточить отверстие 3 Æ 31F8 мм на длину 36мм

| Резец расточной Т15К6 ГОСТ

18883-73,

В=20 мм, Н=20 мм

|

| 19. Снять заготовку

|

|

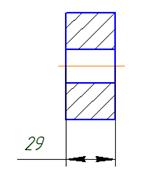

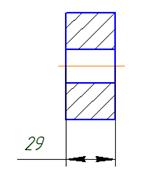

| 015 Фрезерная

| 1. Установить и закрепить

| Горизонтально-фрезерный станок 6К81Г, тиски ГОСТ 16518-96

|

|

| 2. Отрезать деталь на длину 29 мм

| Фреза дисковая отрезная, ГОСТ 10996-64, В=3 мм, D=315 мм, d=40 мм, z=160 мм

|

| 020 Токарная

| 1. Установить и закрепить

| Токарно-винторезный станок 1А616,

3-х кулачковый патрон ГОСТ 3890-82

|

|

| 2. Обработать поверхность 4 Æ115h12 мм на t=2 мм

| Резец проходной упорный прямой Т15К6 ГОСТ

18879-73,

В=16 мм, Н=25 мм

|

| 3. Обработать поверхность 4 Æ111h12 мм на t=2 мм

| Резец проходной упорный прямой Т15К6 ГОСТ

18879-73,

В=16 мм, Н=25 мм

|

| 4. Обработать поверхность 4 Æ107h12 мм на t=2 мм

| Резец проходной упорный прямой Т15К6 ГОСТ

18879-73,

В=16 мм, Н=25 мм

|

| 5. Обработать поверхность 4 Æ103h12 мм на t=2 мм

| Резец проходной упорный прямой Т15К6 ГОСТ

18879-73,

В=16 мм, Н=25 мм

|

| 6. Обработать поверхность 4 Æ99h12 мм на t=2 мм

| Резец проходной упорный прямой Т15К6 ГОСТ

18879-73,

В=16 мм, Н=25 мм

|

| 7. Обработать поверхность 4 Æ95h12 мм на t=2 мм

| Резец проходной упорный прямой Т15К6 ГОСТ

18879-73,

В=16 мм, Н=25 мм

|

| 8. Обработать поверхность 4 Æ91h12 мм на t=2 мм

| Резец проходной упорный прямой Т15К6 ГОСТ

18879-73,

В=16 мм, Н=25 мм

|

| 9. Обработать поверхность 4 Æ87h12 мм на t=2 мм

| Резец проходной упорный прямой Т15К6 ГОСТ

18879-73,

В=16 мм, Н=25 мм

|

| 10. Обработать поверхность 4 Æ83h12 мм на t=2 мм

| Резец проходной упорный прямой Т15К6 ГОСТ

18879-73,

В=16 мм, Н=25 мм

|

| 11. Обработать поверхность 4 Æ79h12 мм на t=2 мм

| Резец проходной упорный прямой Т15К6 ГОСТ

18879-73,

В=16 мм, Н=25 мм

|

| 12. Обработать поверхность 4 Æ75h12 мм на t=2 мм

| Резец проходной упорный прямой Т15К6 ГОСТ

18879-73,

В=16 мм, Н=25 мм

|

| 13. Обработать поверхность 4 Æ71h12 мм на t=2 мм

| Резец проходной упорный прямой Т15К6 ГОСТ

18879-73,

В=16 мм, Н=25 мм

|

| 14. Обработать поверхность 4 Æ67h12 мм на t=2 мм

| Резец проходной упорный прямой Т15К6 ГОСТ

18879-73,

В=16 мм, Н=25 мм

|

| 15. Обработать поверхность 4 Æ63h12 мм на t=2 мм

| Резец проходной упорный прямой Т15К6 ГОСТ

18879-73,

В=16 мм, Н=25 мм

|

| 16. Обработать поверхность 4 Æ59h12 мм на t=2 мм

| Резец проходной упорный прямой Т15К6 ГОСТ

18879-73,

В=16 мм, Н=25 мм

|

| 17. Обработать поверхность 4 Æ55h12 мм на t=2 мм

| Резец проходной упорный прямой Т15К6 ГОСТ

18879-73,

В=16 мм, Н=25 мм

|

| 18. Обработать поверхность 4 Æ51h12 мм на t=2 мм

| Резец проходной упорный прямой Т15К6 ГОСТ

18879-73,

В=16 мм, Н=25 мм

|

| 19. Обработать поверхность 4 Æ49h12 мм на t=2 мм

| Резец проходной упорный прямой Т15К6 ГОСТ

18879-73,

В=16 мм, Н=25 мм

|

| 20. Обработать поверхность 4 Æ45h12 мм на t=2 мм

| Резец проходной упорный прямой Т15К6 ГОСТ

18879-73,

В=16 мм, Н=25 мм

|

| 21. Обработать поверхность 4 Æ41h12 мм на t=1,5 мм

| Резец проходной упорный прямой Т15К6 ГОСТ

18879-73,

В=16 мм, Н=25 мм

|

| 22. Точить на поверхности 5 фаску 30°

| Резец проходной Т15К6 ГОСТ

18878-73,

В=10 мм, Н=16 мм

|

| 23. Снять деталь

|

|

|

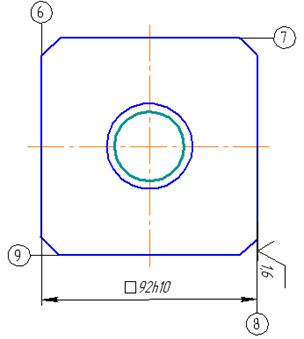

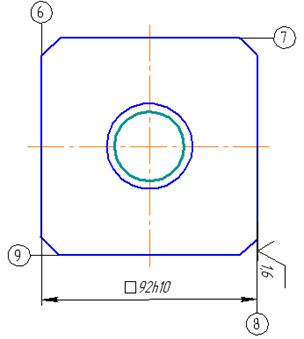

025 Фрезерная

|

1. Установить и закрепить

|

Горизонтально-фрезерный станок 6К81Г,

тиски поворотные ГОСТ 16518-96

|

|

| 2. Фрезеровать поверхности 6, 7, 8, 9 на t=2 мм последовательно

| Фреза цилиндрическая, ГОСТ 29092-91, L=50 мм, D=50 мм, d=22 мм

|

| 3. Фрезеровать поверхности 6, 7, 8, 9 на t=2 мм последовательно

| Фреза цилиндрическая, ГОСТ 29092-91, L=50 мм, D=50 мм, d=22 мм

|

| 4. Фрезеровать поверхности 6, 7, 8, 9 на t=2 мм последовательно

| Фреза цилиндрическая, ГОСТ 29092-91, L=50 мм, D=50 мм, d=22 мм

|

| 5. Фрезеровать поверхности 6, 7, 8, 9 на t=2 мм последовательно

| Фреза цилиндрическая, ГОСТ 29092-91, L=50 мм, D=50 мм, d=22 мм

|

| 6. Фрезеровать поверхности 6, 7, 8, 9 на t=2 мм последовательно

| Фреза цилиндрическая, ГОСТ 29092-91, L=50 мм, D=50 мм, d=22 мм

|

| 7. Фрезеровать поверхности 6, 7, 8, 9 на t=1,5 мм последовательно

| Фреза цилиндрическая, ГОСТ 29092-91, L=50 мм, D=50 мм, d=22 мм,

|

| 8. Снять деталь

|

|

|

| 030 Слесарная

| 1. Зачистить заусенцы

| Слесарный верстак

| Надфиль

ГОСТ 1513-67

|

| 035 Сверлильная

| 1. Установить и закрепить

| Вертикально-сверлильный станок 2Н118,

кондуктор ГОСТ

16888-71

|

|

| 2. Сверлить отверстия 10, 11, 12, 13 Æ4H14 мм

| Сверло спиральное с цилиндрическим хвостовиком, Т5К10 ГОСТ 10902-77 Æ4 мм

|

| 3. Сверлить отверстия 10, 11, 12, 13 Æ6H14 мм

| Сверло спиральное с цилиндрическим хвостовиком, Т5К10 ГОСТ 10902-77 Æ6 мм

|

| 4. Сверлить отверстия 10, 11, 12, 13 Æ10H14 мм

| Сверло спиральное с цилиндрическим хвостовиком, Т5К10 ГОСТ 10902-77

Æ10 мм

|

| 5. Рассверлить отверстия 11, 13 до Æ10,5H12 мм

| Сверло спиральное с цилиндрическим хвостовиком, Т5К10 ГОСТ 10902-77

Æ10,5 мм

|

| 6. На поверхностях 11,13 нарезать предварительную и окончательную резьбу М12-6G

| Метчик машинный, ГОСТ 17933-72, М12-6G

|

| 7. Зенкеровать отверстия 10, 12 до Æ11H9 мм

| Зенкер с коническим хвостовиком, ГОСТ 12489-71 Æ11 мм

|

| 8. Развернуть отверстия 10, 12 до Æ13H8 мм

| Развертка котельная машинная ГОСТ

18121-72 Æ13 мм

|

| 9. Снять деталь

|

|

|

| 040 Слесарная

| 1. Зачистить заусенцы

| Слесарный верстак

| Надфиль

ГОСТ 1513-67

|

|

| 045 Контрольная

| 1. Провести визуальный контроль детали на отсутствие механических дефектов, трещин, заусенцев и т.д.

| Стол

| Лупа 4-х кратная

|

| 2. Контроль размеров детали, точности обработки и шероховатости

| Нутромер, штангенциркуль, микрометр МК25-2, эталоны шероховатости

|