Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор режущего инструмента в соответствии с государственными стандартами ⇐ ПредыдущаяСтр 4 из 4

Применение того или иного инструмента зависит от вида станка, метода обработки, материала обрабатываемой детали, ее размера и формы, требуемых точности и шероховатости обработки, вида производства (единичное, серийное, массовое). Для сверления стали 12X18H10T рекомендуется использовать марку стали Т5К10. Для получистового и чистового точения рекомендуется использовать материал Т15К6. Был подобран следующий режущий инструмент: · резец подрезной отогнутый Т15К6, ГОСТ 18880-73, B=12 мм, H=20 мм; · сверло центровочное Т5К10, ГОСТ 14952-75 Æ4 мм; · сверло спиральное с коническим хвостовиком, Т5К10 ГОСТ 10903-77 Æ6 мм, Æ8 мм, Æ10 мм, Æ12 мм, Æ15мм, Æ18 мм, Æ20 мм, Æ24 мм, Æ28 мм; · зенкер с коническим хвостовиком, ГОСТ 12489-71 Æ11 мм; · резец расточной Т15К6 ГОСТ 18883-73, В=20 мм, Н=20 мм; · резец проходной упорный прямой Т15К6 ГОСТ 18879-73, В=16 мм, Н=25 мм; · резец проходной Т15К6 ГОСТ 18878-73, В=10 мм, Н=16 мм; · фреза дисковая отрезная, ГОСТ 10996-64, В=3 мм, D=315 мм, d=40 мм, z=160 мм; · фреза цилиндрическая, ГОСТ 29092-91, L=50 мм, D=50 мм, d=22 мм; · сверло спиральное с цилиндрическим хвостовиком, Т5К10 ГОСТ 10902-77 Æ4 мм, Æ6 мм, Æ10 мм, Æ10,5 мм; · метчик машинный, ГОСТ 17933-72, М12-6G; · развертка котельная машинная ГОСТ 18121-72 Æ13 мм.

Рисунок 2 - Резец подрезной отогнутый Т15К6, ГОСТ 18880-73, B=12 мм, H=20 мм

Рисунок 3 - Сверло центровочное Т5К10, ГОСТ 14952-75 Æ4 мм

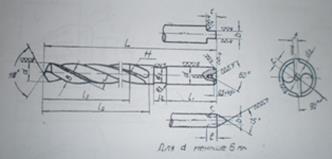

Рисунок 4 - Сверло спиральное с коническим хвостовиком, Т5К10 ГОСТ 10903-77 Æ6 мм, Æ8 мм, Æ10 мм, Æ12 мм, Æ15мм, Æ18 мм, Æ20 мм, Æ24 мм, Æ28 мм

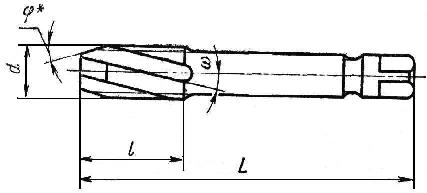

Рисунок 5 - Зенкер с коническим хвостовиком, ГОСТ 12489-71 Æ11 мм

Рисунок 6 - Резец расточной Т15К6 ГОСТ 18883-73, В=20 мм, Н=20 мм;

Рисунок 7 - Резец проходной упорный прямой Т15К6 ГОСТ 18879-73, В=16 мм, Н=25 мм

Рисунок 8 - Резец проходной Т15К6 ГОСТ 18878-73, В=10 мм, Н=16 мм

Рисунок 9 – Фреза дисковая отрезная, ГОСТ 10996-64, В=3 мм, D=315 мм, d=40 мм, z=160 мм

Рисунок 10 – Фреза цилиндрическая, ГОСТ 29092-91, L=50 мм, D=50 мм, d=22 мм

Рисунок 11 - Сверло спиральное с цилиндрическим хвостовиком, Т5К10 ГОСТ 10902-77 Æ4 мм, Æ6 мм, Æ10 мм, Æ10,5 мм

Рисунок 12 – Метчик машинный, ГОСТ 17933-72, М12-6G

Рисунок 13 - Развертка котельная машинная ГОСТ 18121-72 Æ13 мм

Расчет режима обработки и нормирования токарной операции

Под термином режимов резания понимают совокупность числовых значений глубины резания, подачи, скорости резания, геометрических параметров и стойкости режущей части инструмента, а так же силы резания, мощность и другие параметры рабочего процесса резания, от которых зависит технико-экономические показатели. Режимы резания будут рациональными, если процесс ведется с такими значениями параметров, которые позволяют получить высокие технико-экономические показатели. [3] Глубина резания при черновой обработке назначается исходя из необходимого снятия припуска за один рабочий ход. При получистовой обработке глубина резания назначается из условия обеспечения точности получения размеров и заданной шероховатости. [3] Подача при получистовой обработке должна быть максимально технологически допустимой. При назначении элементов режимов резания учитывают характер обработки, тип и размеры инструмента, материал его режущей части материал и состояние заготовки, тип и состояние оборудования. [3] Элементы режима резания обычно устанавливают в порядке: 1. Глубина резания. 2. Подача. 3. Скорость резания. Токарная Наружное точение При получистовом точении глубину резания принимаем равной:

Обрабатываемая поверхность получается за один проход, т.е. выполняется получистовое точение с получением поверхности по 4 классу. Подачу при получистовом точении принимаем исходя из достижений требуемой шероховатости:

S=0,315 мм/об по стандартному ряду.

Скорость резания при точении считается по формуле:

где Сv = 317 - постоянная; x = 0,15; y = 0,2; m = 0,2 - показатели степени [3, табл.17, стр.269], T = 60 мин - стойкость инструмента. Поправочный коэффициент считается по формуле:

где Кмv = 1 - коэффициент, учитывающий материал заготовки, [3, табл.4, стр.263] Кпv = 0,9 - коэффициент, учитывающий состояние поверхности заготовки, [3, табл.5, стр.263] Киv = 0,8 - коэффициент, учитывающий материал инструмента, [3, табл.5, стр.263].

Подсчитаем обороты шпинделя станка:

N = 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000, 2500, 3200. Принимаем ближайшее меньшее число: 400 об/мин.

V = 119,2 м/мин. (по расчету из вышеуказанной формулы) Следовательно, и скорость резанья будет:

V = 144,4 м/мин (действительная расчетная скорость станка).

Сила резанья определяется по формуле:

где Ср = 40, х = 1, y= 0,75, n= 0. Поправочный коэффициент представляет собой произведение ряда коэффициентов и считается по формуле:

Значения коэффициентов приведены в таблице 23 [3 стр.275]

Px= 2996 кН. Мощность резанья рассчитывают по формуле:

Полученная мощность резанья не превышает мощность станка 16Б16А, следовательно, оборудование подобрано верно. Нормирование Норма штучного времени рассчитывается по формуле:

где

где l1 =0 – перебег; l2 =120 – длина обработанной поверхности; l3 =0 – длина врезания инструмента; I =1– число ходов. ТВ – вспомогательное время. ТТЕХ = 0,035 (ТО+ТВ) – техническое обслуживание ТОРГ = 0,035 (ТО+ТВ) - организационное обслуживание. ТОТД = 0,06 (ТО+ТВ) - время на отдых.

где Ту.с. – время на установку и снятие. Тз.о. – время на закрепление и открепление заготовки. Туп. – время на управление. Тизм. – время на измерение.

Основное время операции: Токарная 010

Определяем вспомогательное время на выполнение операции, которое состоит из времени на установку, закрепление, открепление и снятие детали, включения станка, промера детали:

Оперативное время:

Время на техническое и организационное обслуживание устанавливаем на основании нормативов (4 – 8%) к оперативному времени:

Время перерывов составляет примерно 2,5% от оперативного времени:

Определяем штучное время обработки детали:

|

||||||

|

Последнее изменение этой страницы: 2016-04-21; просмотров: 371; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.150.89 (0.012 с.) |

. (8)

. (8) [3, табл. 14, стр.268];

[3, табл. 14, стр.268]; , [3] (9)

, [3] (9) , [3] (10)

, [3] (10)

, [3] (11)

, [3] (11)

(12)

(12) (13)

(13) , [3 стр.271] (14)

, [3 стр.271] (14)

(15)

(15)

, [4] (16)

, [4] (16) - основное время [4]

- основное время [4] , [4]

, [4] , [4] (17)

, [4] (17)

[4]

[4]

[4]

[4] [4]

[4] [4]

[4]