Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Шкаф окончательной расстойки Т1-ХР3Содержание книги Поиск на нашем сайте

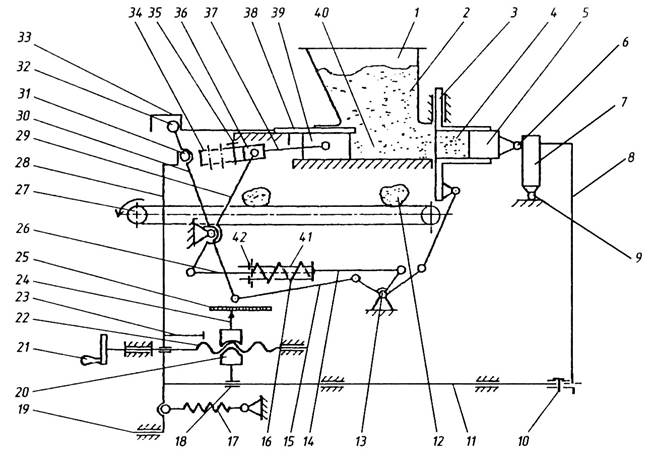

Шкаф окончательной расстойки Т1-ХР3 Специализированные шкафы расстойки. Специализированные шкафы используются в поточных линиях, вырабатывающих определенный вид хлебобулочных изделий неизменных формы и массы. Это создает предпосылки для механизации посадки, выгрузки и нарезки т\з. Многие конвейерные шкафы данной группы являются по существу агрегатами, включающими механизмы и устройство для выполнения указанных операций. Шкаф Т1-ХР3 применяется в линиях выработки круглого подового хлеба и так же для поточных автоматизированных линий с печами площадью пода 25, 40 и 50 м2. Шкафы каждого типоразмера имеют одинаковую конструкцию и различаются числом горизонтальных секций и люлек. В комплект шкафа входят подающий ленточный транспортер, посадчик маятникового типа, механизм выгрузки заготовок из люлек на под печи, пульт управления и патрубки для подачи в шкаф кондиционированного воздуха. Каркас конвейерного шкафа собран из унифицированных секций. Консольная часть шкафа опирается на стойки. Внутри шкафа смонтирован конвейер, состоящий из девяти пар цепных звездочек и двух бесконечных втулочно-роликовых тяговых цепей. Звездочки – приводные, а 2 пары звездочек натяжные. К цепи через каждые 3 звена шарнирно подвешены восьмикамерные люльки для т\з массой 0,8…1,0кг. люлечный конвейер совершает периодическое движение с остановками для расстаивания. Конвейерный шкаф может работать в ручном автоматическом режимах. В автоматическом режиме тестоделитель работает периодически и останавливается после выдачи каждых восьми тестовых заготовок. Пуск заготовки в количестве восьми штук поочередно поступают из округлителя на ленточный транспортер, снабженный мукопосыпателем. Проходя под гибкими пластинами, заготовки переворачиваются на 180 градусов, подхватываются маятниковым посадчиком и укладываются в карманы люльки конвейера. После укладки в люльку 8 заготовок датчик включает электродвигатель конвейера, в результате цепи перемещаются на один шаг люлек и останавливаются конечным выключателем механизма регулирования длительной расстойки. Когда люлька дойдет до разгрузочных упоров, ее кассета опрокидывается и тестовые заготовки выкладываются на под печи. Возврат кассет люлек в исходное положение производится с помощью двух последующих упоров. При выпечке изделий в тупиковых печах выгрузка тестовых заготовок из люлек конвейера производится на плоскости посадочного механизма.

Температура и влажность воздуха в расстойных шкафах должны поддерживаться на таком уровне, чтобы поверхность заготовки не подсыхала или не увлажнялась, т.е. температура поверхности тестовых заготовок должна находится в интервале температуры смоченного термометра и точки роса. Оптимальные параметры воздушной среды обеспечиваются кондиционером. Надрезчик тестовых заготовок

Надрезчик тестовых заготовок Тестовые заготовки батонообразной формы развесом от 0,4 до 1 кг обычно надрезают на верхней поверхности 4 – 6 косыми надрезами. Надрезы делаются для того, чтобы предать изделию свойственный ему вид, сохранить форму изделия при брожении в расстойке и в первый период выпечки. Количество надрезов зависит от развеса и сорта изделия. Для нанесения надрезов широко применяется автонадрезчик системы Д. Г.Винниченко и М.Ф. Клейменова. Автонадрезчик работает следующим образом: штурвалом механизма регулировки фиксирует станину в определенном положении, чтобы надрезы были необходимой глубины и совершались под соответствующим углом к оси ленточного транспортера, подающего тесто. Для этого станину поворачивают на нужный угол и фиксируют на необходимом расстоянии от поверхности ленты в зависимости от высоты обрабатываемых тестовых заготовок. При согласованной скорости движения ленточного транспортера и транспортера-надрезчика надрезы получаются на определенном расстоянии один от другого. Производительность автонадрезчика обеспечивает выработку 40т/батонов в сутки. Печь ПХС-25

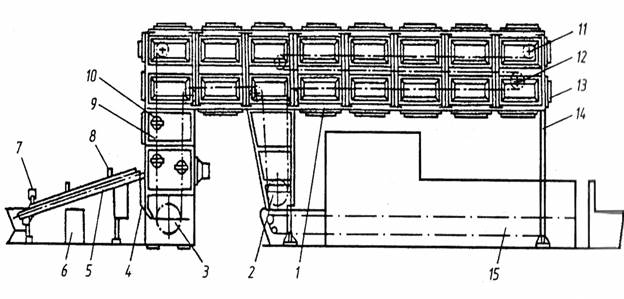

Печь ПХС-25 Применяется для выпечки широкого ассортимента изделий. Печь ПХС-25 туннельного типа, конвейерная, с канальным обогревом, средней производительности. Для обогрева используется газ и жидкое топливо, которое сжигается в двух топочных устройствах. Печь выполнена из металлических секций с изоляцией из минеральной ваты. Пекарная камера представляет собой туннель прямоугольной формы. В первой зоне пекарной камеры имеется устройство для увлажнения тестовых заготовок. Пар туда подается перфорированными трубками.

Во второй зоне имеется два вытяжных отверстия, для удаления паров упека. В пекарной камере для уменьшения вентиляции предусмотрены два поворотных фартука. Конвейер – это стальная сетка шириной 2100мм. Конвейер натянут на приводной барабан, установленный со стороны выгрузки, и на натяжной барабан. Натяжной барабан позволяет изменять степень натяжения правой и левой стороны сетчатого конвейера. Холостая ветвь конвейера поддерживается опорными роликами. Для очистки конвейера под ведущим барабаном и нижней веткой конвейера расположен щеточный механизм. В системе каналов предусмотрена установка предохранительных взрывных каналов (клапанов). Производительность 12 – 16 тонн в сутки. Привод состоит из электродвигателя, двух ременных передач, вариатора скорости и редуктора. Вариатор регулирует скорость, а значит и продолжительность выпечки от 12 до 72 минут. В пекарной камере расположены два отдельных контура обогрева. Один обслуживает зону посадочной части (малый), а другой (больший по размеру) зону выгрузки. Каждый контур имеет свое топочное устройство и систему каналов. Топочное устройство состоит из камеры сгорания и камеры смешения. Камеры выполнены из жаростойкой стали. Из камеры смешивания по перепускным газоходам, потоки дымовых газов поступают в обогревательный каналы, расположенные сверху и снизу пекарной камеры. Количество дымовых газов регулируется шиберами. Каналы первого контура имеют небольшие размеры, в них шиберов нет. По нижним пропускным газоходов поток охлажденных дымовых газов поступает к всасывающему патрубку дымососа. Затем газы распределяются на два потока, часть уходит в дымовую трубу (на технологические нужды), а другая часть направляется на рециркуляцию. Для осмотра конвейера и наблюдения за выпечкой в боковых стенах печи установлены смотровые лючки, а для контроля температуры среды пекарной камеры предусмотрено три термометра манометрического типа. Печь ФТЛ

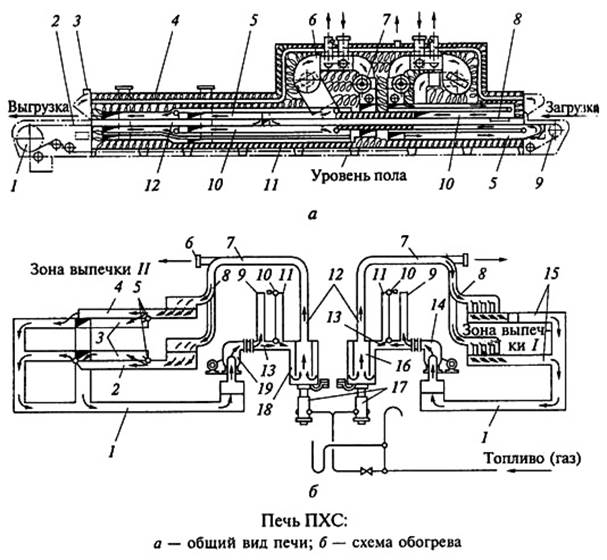

Печь ФТЛ Относится к группе тупиковых конвейерных печей, средней производительностью с цепным люлечным подом и канальным обогревом. Предназначена для выработки широкого ассортимента изделий. Выполнена из кирпича и стянута металлическим каркасом. Состоит из пекарной камеры, внутри которой находится конвейер, привод конвейера, топка, система греющих каналов и пароувлажнение, посадочно-разгрузочное окно и теплоутилизаторы. Топка с горизонтальной колосниковой решеткой встроена в нижний центральный канал. T °C среды пекарной камеры определяется по ртутному термометру. В пекарной камере расположен двух ленточный цепной конвейер г-образной формы. Конвейер укреплен на переднем приводном валу, расположенном у посадочного отверстия, заднем натяжном и ведомом. Натяжение цепей конвейера при пуске печи – необходимо, т.к. при повышении t в пекарной камере цепи удлиняются. Для направления движения цепей служат металлические направляющие. Через каждые три звена к цепи шарнирно подвешены 24 люльки рамочной конструкции. Для выпечки подовых изделий люлька снабжена металлическими съемными подиками, при выпечки формового – формами. Конвейер работает от электродвигателя, червячного редуктора соединенного с двигателям клиноременной передачей. От редуктора с помощью цепной передачи движение передается приводному валу конвейера. Печь снабжена также ручным приводом. Продолжительность выпечки можно регулировать с помощью реле времени в пределах 10-100 минут. Продолжительность выпечки изменяется из-за прерывистого движения конвейера. Пар, необходимый для увлажнения тестовых заготовок, подводится в первую зону камеры по трубкам с отверстиями (перфорированным). Пар вырабатывается в парогенераторах или поступает из котельной. В топке можно сжигать все виды топлива. Горючие газы из топки поступают в расположенный под пекарной камерой широкий кирпичный канал. Из этого канала через свод от греющих газов тепло передается в пекарную камеру. Из этого канала продукты сгорания по двум вертикальным газоходам направляются в средний канал (радиатор), расположенный между верхней и нижней ветвями конвейера. Оттуда газы по четырем вертикальным газоотводам подводятся в два широких верхних канала, находящихся над пекарной камерой. Из верхних каналов газы направляются на обогрев трех водогрейных котелков. Далее по борову газы уходят в дымовую трубу. После обогрева парогенераторов газы по вертикальным газоходам направляются вверх и в дымовую трубу. Для изменения объемов греющих газов, подаваемых в различные участки каналов служат шиберы.

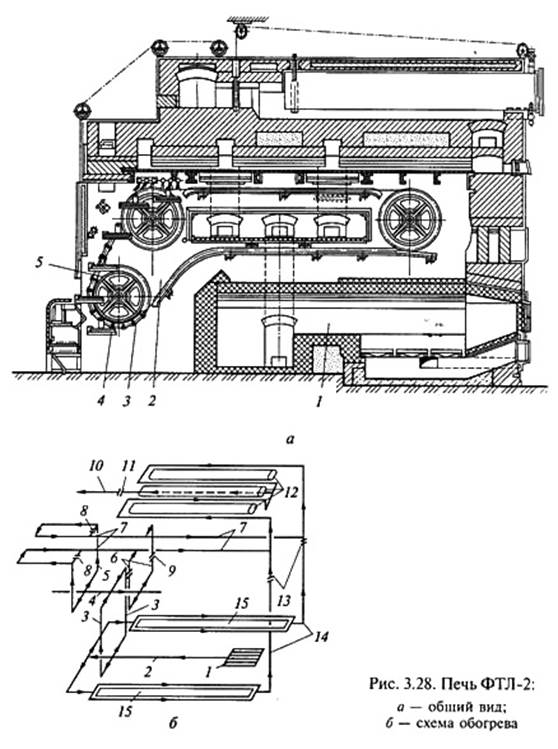

Печь КЭП-400

Печь КЭП-400 Для широкого ассортимента изделий, можно использовать для выпечки формового и подового хлеба. Основными частями машины является каркас, две камеры (выпечки и нагревания), парогенератор, вентилятор, механизм вращения тележки, система управления и сигнализации, стеллажные тележки и расстойный шкаф. Электропечь выполнена в виде шкафа, представляющего собой металлический каркас облицованный листовой сталью. Внутри каркаса размещена рабочая камера. Между облицовкой и стенкой рабочей камеры проложена теплоизоляция. Печь разделена на две половины. В левой половине размещены тэны, вентилятор, парогенератор, система управления и сигнализации. Эта половина имеет три дверцы – верхнюю, среднюю, нижнюю. В верхнюю дверцу встроен терморегулятор. За дверцей расположен вентилятор с электродвигателем для принудительной циркуляции нагретого воздуха по трубам. Количество воздуха регулируется шибером, связанным с рукояткой. Лампа загорается при включении реле времени. В среднюю дверцу встроены: главный выключатель, выключатели, реле времени, сигнальные лампы, кнопка управления подачи воды в парогенератор. Лампы и выключатели снабжены надписями. За дверцей смонтирован щит с электрооборудованием управления и сигнализации. За щитом расположены две группы Тэнов пекарной камеры, каждая состоит из 12 Тэнов. За нижней дверцей размещен парогенератор с Тэнами, а в нижнем левом углу патрубок для подсоединения питательной трубы или шланга к парогенератору и патрубок для отвода конденсата. Там же расположена клемма заземления. Парогенератор состоит из чугунных тепло накопительных труб, нагреваемых 12 Тэнами. В правой половине находится пекарная камера с дверью, облицованной нержавеющей сталью и изолированной минеральной ватой. Выпечка изделий производится на листах – подах, которые устанавливаются на стеллажную тележку. В пекарной камере тележка фиксируется и центрируется снизу шариком, а сверху сцепляется с механизмом вращения тележки, который находится на потолке печи. Во время выпечки изделий механизм приводит во вращение тележку. Механизм вращения тележки состоит из электродвигателя, двух ступенчатого червячного редуктора, муфт сцепления и захвата. Поскольку тележку можно выкатить из пекарной камеры только в определенном положении, вращательный механизм оборудован муфтой свободного хода. Дверь пекарной камеры снабжена электроблокировкой. При открывании двери конечный выключатель прерывает цепь управления, при этом Тэны отключаются, вентилятор и механизм вращения тележки останавливаются. Для наблюдением за процессом выпечки на дверце камеры расположено смотровое окно. Пекарная камера освещается двумя лампами, которые включаются одновременно с вентилятором и механическими вращающимися тележками, снабжена предохранительным клапаном. Время выпечки задается реле времени. По истечении этого времени подается звуковой сигнал и загорается красная лампочка. В комплект печи входят расстойный шкаф, 6 стеллажных тележек, на которых происходит расстойка, выпечка и транспортирование изделий. Расстойный шкаф теплоизолирован, необходимая температура в нем поддерживается с помощью Тэнов, расположенных в нижней части шкафа и закрытых защитными кожухами. Тэны включаются с помощью пакетного переключателя. Шкаф подсоединяется к системе снабжения технологическим паром. Количество пара в шкафу регулируется вентилем. Для отвода конденсата из шкафа предусмотрен патрубок. Печь работает от трехфазовой сети переменного тока. Время разогрева до 200 37-40минут, 400-450 кг в смену.

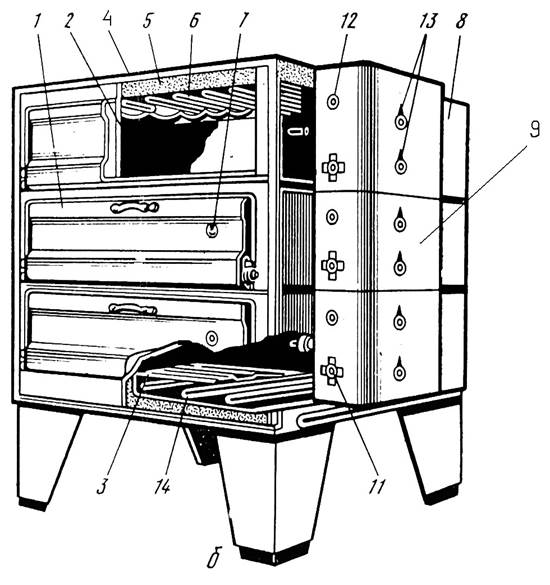

Электрический шкаф ЭШ-3М

Электрический шкаф ЭШ-3М Состоит из трех секций, соединенных болтами. Внутри камер сверху и снизу находятся две группы тэнов (по шесть в каждой) с раздельными включениями. Проем камеры плотно закрывает дверца, откидывающаяся на шарнире вниз. Для удаления паров, образующихся в процессе выпечки, предусмотрено вентиляционное отверстие. Потребляемую мощность и температуру в камере регулируют помощью пакетных переключателей, терморегулятора марки ТР-4К, позволяющего автоматически путем установки лимба регулятора поддерживать заданную температуру в пределах 100 – 350 градусов С.

Для наблюдения за работой тенов в электропроводку шкафа введены сигнальные лампы по одной на каждую камеру, которые горят при работе тенов. Электрокоммутационная проводка и все аппараты управления (магнитные пускатели, терморегулятор и сигнальные лампы) смонтированы в специальном кожухе, размещенном на правой стороне шкафа. Клеммный щиток шкафа предусматривает подключение тэнов к трехпроводной электросети напряжения 220В. Шкаф устанавливают в помещении с соотносительной влажностью воздуха 70%. Изделия укладывают на подовый лист и устанавливают в направляющие. Интенсивность верхнего и нижнего нагрева регулируют вручную пакетными переключателями. Это позволяет подрумянивать изделия сверху и снизу, не меняя положения противня по высоте. Тестоделитель А2-ХПО/5

Тестоделитель А2-ХПО/5 Машина работает следующим образом. Тесто поступает в приемную воронку, а затем в камеру нагнетания. В это время заслонка и нагнетательный поршень находится в крайнем левом положении. Затем заслонка и поршень движутся вправо, причем заслонка опережает поршень и отсекает камеру нагнетания от приемной воронки. Под действием поршня тесто в камере нагнетания сжимается до рабочего давления 0,1…0,15 мПа. В это время делительного головка поднимается и занимает крайнее верхнее положение. При этом мерный карман делительной головки соединяется с камерой нагнетания; тесто из камеры перемещается в мерный карман и сдвигает дозировочный поршень в крайнее правое положении до упора его ролика в опору. Затем делительная головка опускается вниз. Когда она займет крайнее нижнее положение, дозировочный поршень выталкивает кусок теста из мерного кармана на непрерывно движущийся ленточный конвейер. Для установки необходимой куска теста служит механизм регулирования, который работает следующим образом. Маховичком вручную вращают винт, который не имеет возможности перемещаться в осевом направлении. При этом гайка со стрелкой смещается в осевом направлении до тех пор, пока стрелка не займет необходимого положения на неподвижной шкале. При нагнетании теста в мерный карман давление на тесто заставляет опору с роликом, катящимся по неподвижной направляющей, а также рычаг, штангу и рычаг перемещаться вправо до тех пор, пока упор рычага не коснется неподвижной гайки. Таким образом, каждому заданному положению гайки соответствует определенный объем мерного кармана. Кроме давления на тесто, смещению рычага вправо способствует пружина. Вращению гайки вокруг оси винта препятствует опора скольжения, жестко связанная с гайкой. Привод рабочих органов (нагнетательного поршня, заслонки и делительной головки) осуществляется непрерывно вращающимся коленчатым валом, имеющим три колена. Одно колено через шатун, ролик качающегося рычага и скобу сообщает возвратно-поступательное движение заслонки. Второе колено через рычаги, замкнутые пружиной стабилизатора давления, сообщает качательное движение рычагу. Этот рычаг через ползун, кулису р рычаг сообщает возвратно-поступательное движение нагнетательному поршню. Регулирование поджатия пружины стабилизатора давления осуществляется гайками. Третье колено коленчатого вала обеспечивает возвратно-поступательное движение делительной головки. Выталкивание куска теста из мерного кармана происходит при повороте качающегося рычага против часовой стрелки. При этом ролик этого рычага смещает рычаг влево, что заставляет дозировочный поршень также влево и выталкивать кусок теста из мерного кармана. При камеру нагнетания, а следовательно, изменяется степень сжатия и величина давления на тесто, оказываемого в конце процесса нагнетания. Для чистки карман делительной головки вынимают палец, после чего рычаг вместе с опорой снимают со штанги и вынимают дозировочный поршень.

|

|||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 2226; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.32.6 (0.015 с.) |