Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчёт передачи роликовой цепиСодержание книги

Поиск на нашем сайте

Мощность передачи Рц=Pро / ηцеп, (3.1) Где ηцеп – КПД цепной передачи; Ppo – мощность рабочего органа, Вт. Рц=3600/0.93=3870.97 Вт. Угловая скорость ведущей звёздочки

Передаточное отношение передачи U=Uцеп=2. Коэффициент нагрузки учитывающий, условие монтажа и эксплуатации Кэ=Ка ∙ Кнак ∙ Кнат ∙ Ксм ∙ Креж ∙ Кд, (3.2) где Ка – коэффициент, учитывающий межосевое расстояние, Ка=1; Кнак – коэффициент, учитывающий наклон линии центров звёздочек к горизонту, Кнак=1; Кнат - коэффициент, учитывающий натяжение цепи, Кнат=1,1; Ксм - коэффициент, учитывающий смазку цепной передачи, Ксм=1,3; Креж – коэффициент, учитывающий режим работы, Креж=1; Кд – коэффициент, учитывающий динамическую нагрузку, Кд=1. Кэ=1 ∙ 1 ∙ 1,1 ∙ 1,3 ∙ 1 ∙ 1=1,43. Момент ведущей звездочки по мощности передачи T3= Рц /ω3, T3=3870,97/5,34=724,9 Н ∙ м.

Частота вращения ведущей звёздочки n3=ω3 ∙ 60/2π, (3.3) n3=5,34 ∙ 60/2 ∙ 3,14=51,019 Число зубьев ведущей звёздочки Z3=25. Число зубьев ведомой звёздочки Z4= Z3 ∙ Uцеп, (3.4) Z4=25 ∙ 2=50. Ближайшее к частоте вращения ведущей звёздочки табличное значение частоты вращения n01=50 мин-1. Расчётная мощность, передаваемая цепной передачей РР= где Рц – мощность, передаваемая цепной передачей, Вт; Кэ – коэффициент, учитывающий режим эксплуатации; Z01 – число зубьев (табличные данные), Z01=25; РР= По табличным данным выбираем марку цепи при [РР]=5,83кВт. Марка ПР-31,75-88500 табличные данные:t=31,75 мм; Д=9,55 мм; b=27,46 мм; gm=3,8 кг/м. Цепь однорядная, роликовая

Рисунок 3.1 Схема цепи 1. Внутренняя пластина; 2. Внешняя пластина; 3. Валик; 4. Втулка; 5. Ролик. Диаметр делительной окружности звёздочек Дi=t/sin(1800/Zi), (3.6) где t – шаг цепи, мм; Zi – число зубьев звёздочки. Д3=31,75/sin(1800/25)=253,39 мм; Д4=31,75/sin(1800/50)=512 мм. Скорость цепи V=ω3 ∙ Д3/2, (3.7) где ω3 – угловая скорость выходного вала редуктора, с-1; Д3 – делительный диаметр окружности ведущей звезды, м. V=5,34 ∙ 0,253/2=0.67 м/с. Сила тяги Ft=2 ∙ Т3/Д3; (3.8) Ft=2 ∙ 724.9/0.253=5730.4 Н.

Давление в шарнире цепи g=Ft ∙ Кэ/(b ∙ d ) ≤ [g], (3.9) где F1 – сила тяги, кН; Кэ – коэффициент учитывающий эксплуатационные характеристики; b – длина втулки, мм; d – диаметр оси, мм; g=5730.4 ∙ 1,43/(9,55 ∙ 27.46)=31,24 МПа. 31,24 ≤ 35. Предварительное межосевое расстояние

а=(30…50)t; (3.10) а=40 ∙ 31,75=1270мм. Число звеньев i=2а/t+(z3+z4)/2+(Z4-Z3/2π)2 · t/а, (3.11) где t – шаг цепи, мм; а – предварительное межосевое расстояние, мм; z3 – число зубьев ведущей звёздочки; z4 – число зубьев ведомой звёздочки. i=2 · 1270/31,75+(25+51)/2+((51-25)/2 · 3,14)2 · 31.75/1270=120,66=120. Уточним межосевое расстояние а=0,25t · [i-(Z3+Z4)/2+ где t – шаг, мм; i – число звеньев. а=0,25 · 31,75 · [120-(25+50)/2+

Длина цепи L=t · i, (3.13) где t – шаг цепи, мм; L=31,75 · 120=3810 мм. Натяжение цепи Ff=9,81 · Kf · gт · а, (3.14) где Кf – коэффициент, учитывающий наклон линии к горизонту, Кf=1,5; gт – масса 1 метра звена, gт=3,8 кг; а – уточнённое межосевое расстояние, м. Ff=9,81 · 1,5 · 3,8 · 1,302=72.80 Н. Натяжение цепи от центробежной силы FV=gm · V2, (3.15) где gm – масса 1 метра цепи, кг; V – скорость цепи, м/с. FV=3,8 · 0,672=1.705 Н. Коэффициент запаса прочности данной цепи n=(Fраз/(Ft · Kd+Ff+FV))≥[n], (3.16) где Fраз – расчётная сила, Н; Ft – сила тяги, Н; Kd – коэффициент учитывающий динамическую нагрузку; Ff – сила натяжения цепи, Н; FV – сила натяжения цепи от центробежной силы, Н. n=(88500/(5730,4 · 1+72,80+1,705)=15,24. n≥[n], 15,24≥8,9. Условие выполняется. Нагрузка на валы Fr=(1,05…1,15)Ft, (3.17) где Ft – сила тяги, Н. Fr=1,1 · 5730.4=6303.44 Н. ЧЕРВЯЧНАЯ ПЕРЕДАЧА Обоснование конструкции

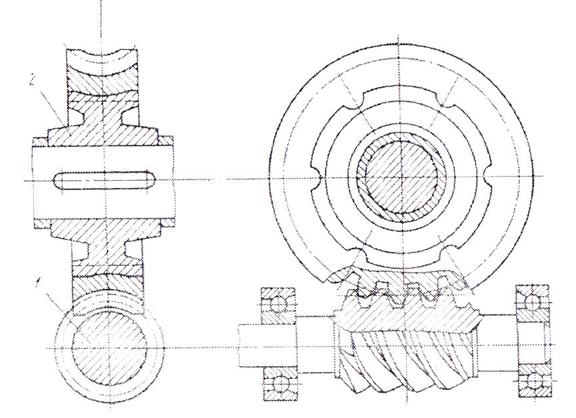

Червячная пара состоит из червяка 1 и червячного колеса 2 (рис. 4.1). Наиболее распространенными материалами для червяков являются стали 45, 40Х, 40ХН и др., подвергаемые закалке ТВЧ до твердости 45-55 HRC, с последующей шлифовкой и полированием рабочих поверхностей витков червяка. Для получения более высокой твердости рабочих поверхностей применяют стали, подвергаемые цементации или азотированию. Рисунок 4.1 Червячная пара

В ответственных передачах, какими являются редукторы, для изготовления венцов червячных колес используют оловянистые бронзы. Механические характеристики наиболее распространенных марок приведены в таблице. В связи с изготовлением червячных колес инструментом, совпадающим по форме и размерам с червяком, сопряженный профиль зубьев колеса получается автоматически. Применяют червяки следующих типов: архимедовы, конволютные и эвольвентные. Выбор профиля витков в основном определяется технологическими факторами.

Одним из параметров червяка является число модулей в диаметре делительной окружности (q), меньшие значения которых применяют для быстроходных передач во избежание больших окружных скоростей, большие - в передачах с большими передаточными отношениями (из-за большого расстояния между опорами), чтобы обеспечить достаточною жесткость червяка обычно в редукторах рекомендуют выбирать делительный диаметр червяка d=0,4a, где а- межосевое расстояние. Основными причинами выхода из строя червячных передач является выкрашивание рабочих поверхностей, износ, заедание и поломка зубьев червячного колеса. При окружных скоростях червяка до 4...5 м/с его рекомендуют располагать под колесом. В быстроходных передачах, во избежание излишних потерь на разбрызгивание масла, червяк располагают над колесом. Червячные передачи работают с большим тепловыделением. Отвод избыточного тепла достигается оребрением корпуса редуктора или искусственным охлаждением. При естественном охлаждении ребра следует располагать вертикально. Червячные колеса в целях экономии цветных металлов выполняют составными: венец из антифрикционных материалов, а центр - из стали или чугуна. В индивидуальном и мелкосерийном производстве применяется бандажированная (рис. 4.2, а) и собираемая с помощью крепежных болтов конструкция червячного колеса (рис. 4.2, б). В серийном и массовом производстве применяют биметаллическую конструкцию (рис. 4.2, в), бронзовый венец которой отлит в форму с предварительно вставленным в нее центром.

Рисунок 4.2. Типовые конструкции червячных колес

В червячных передачах в основном применяют подшипники качения. С целью уменьшения трения трущихся пар в редукторе, отвода тепла и смывания продуктов износа с мест трения в червячных редукторах широко применяют картерную смазку жидкими маслами. При скорости скольжения в зацеплении Vs<15 м/с применяют смазывание погружением витков червяка, расположенного под червячным колесом. Для предотвращения избыточного поступления масла в подшипники на валу червяка предусматривают защитные шайбы (рис 4.3)

Рисунок 4.3 Защитная шайба Уровень смазки не должен превышать центра нижнего тела качения подшипника. При верхнем расположении червяка смазывание зацепления обеспечивается погружением зубьев червячного колеса в смазку. Ориентировочно объем масла в картере назначают пределах (0,5 - 0,7) х 103 м3 на 1 кВт передаваемой мощности. Подшипники могут смазываться вследствие разбрызгивания масла, либо консистентной смазкой при условии защиты подшипников от вымывания этой смазки. В быстроходных червячных редукторах применяют принудительную смазку (струйную). При картерном смазывании заправка маслом и обеспечение сообщения внутренней полости редуктора с атмосферой производится через пробку-отдушину (рис. 4.4). В конструкции редуктора предусматривается маслоуказатель и отверстие для слива масла.

Рисунок 4.4 Защитная пробка-отдушина

Расчет червячной передачи Число зубьев червячного колеса

где U – передаточное отношение;

Эквивалентное число циклов перемен контактных напряжений для зубьев червячного колеса

NHE2=(Т2max/Т2Н)4 ∙ NC1+(Т2Н/Т2Н)4 ∙ NC2+(Т2min/Т2Н)4 ∙ NC3, где Т2max – максимальный крутящий момент тихоходного вала, кН ∙ м;

Т2Н – номинальный крутящий момент тихоходного вала, кН ∙ м; Т2min – минимальный крутящий момент тихоходного вала, кН ∙ м; NC1 – число циклов максимального момента тихоходного вала; NC2 - число циклов номинального момента тихоходного вала; NC3 - число циклов минимального момента тихоходного вала. N HE2=(1.6)4 · 0,09612 · 106+(1)4 · 16.02 · 106+(0.5)4 · 16.02 · 106=1.7651 · 107. Допустимое напряжение [σН2]=0,9 · σВ2 · Число модулей в диаметре делительной окружности червяка q=0,33 · Z2± 2, (4.3) qmin=0,25 · Z2. q=0,33 · 38±2=12,16± 2, gmin=0,25 · 38=9.5. Из табличных данных определяем коэффициент деформации червяка θ, оно равно θ=125. Отношение среднего по времени момента к расчётному mР=(Т3max · t1+Т3Н · t2+Т3min · t3)/(Т3Н · (t1+t2+t3)), (4.4) mР=(1.6 · 0,015+2.5+0,5 · 2.5)/(0,015+2.5+2.5)=0.7523. Коэффициент неравномерности распределения нагрузки KHβ=1+(Z2/θ)3 · (1- mР), (4.5) KHβ=1+(38/125)3 · (1-0.7523)=1,0069. Коэффициент точности передачи Kа=1,1. Делительный диаметр червяка d11302 =630 · где ТН2 – момент инерции тихоходного вала, Н · м; Z2 – число зубьев червячного колеса; q - число модулей в диаметре делительной окружности червяка; [σН2] – допускаемое напряжение, МПа; Ка – коэффициент учитывающий межосевое расстояние, Ка = 1,1; KHβ - коэффициент неравномерности распределения нагрузки. d2=630 · 3 Модуль передачи m=d2/Z2, (4.7) где d2 – делительный диаметр червяка, мм; Z2 – число зубьев червячного колеса. m=268.546/38=7.08 мм. Выбираем модуль передачи по ГОСТу, m=8. Диаметр делительной окружности колеса d2=m · Z2, (4.8) где m – модуль червячного колеса, мм; Z2 – число зубьев червячного колеса. d2=8 · 38=304 мм. Диаметр делительной окружности червяка d1=m · q, (4.9) где m – модуль червячного колеса, мм; q – число модулей в диаметре делительной окружности червяка. d1=8 · 16=128 мм. Угол подъёма винтовой линии червяка γ=arctg Z1/q, (4.10) где Z1 – число заходов червяка; γ=arctg 2/16=5.710. Проверочный расчёт Скорость скольжения сопряжённых профилей в зацеплении VS=(ω2 · d1)/(2 · cos γ), (4.11) где ω2 – угловая скорость червяка, с-1; d1 – делительный диаметр червяка, м; γ – угол подъёма винтовой линии червяка. VS=(101,5·31,25)/(2 · cos5.710)=8.1608 м/с. Уточняем степень точности nст и коэффициент точности Ка=1, из табличных данных nст=9. Упругая постоянная материала (при стальном червяке и бронзовом венце червячного колеса) Zm=381 · где Е2 – модуль упругости венца Е2=0,74 · 105 МПа. Zm=381 · Уточнить коэффициент деформации червяка θ=190.

Уточнить коэффициент неравномерности распределения нагрузки KНβ=1+(Z2/θ) · (1-mР), (4.13) где Z2 – число зубьев червячного колеса;

θ - коэффициент деформации червяка; mР - отношение среднего по времени момента к расчётному. KНβ=1+(38/190)3 · (1-0,7523)=1,00198 Условие прочности по контактным напряжениям σН2=72,58 · Zm σН2=72,58 · 194,4839 99,27<167,642 Условие выполняется КFβ=КНβ=1,00198. Эквивалентное число зубьев колеса ZV2=Z2/cos3γ, (4.15) где Z2 - число зубьев червячного колеса; γ – угол подъёма винтовой линии червяка. ZV2=38/(cos 5.710)3=39,57. Коэффициент формы зуба YF2=1,55. Условие прочности на изгиб зубьев σF2=1,5 · (Т2 · КFβ · cos γ)/(q · Ka · Z2 · m3) YF3≤[σF2], (4.16) где Т2 – крутящий момент тихоходного вала, Н ∙ м; КFβ - коэффициент неравномерности распределения нагрузки; γ – угол подъёма винтовой линии червяка; q– число модулей в диаметре делительной окружности червяка; Ка – коэффициент учитывающий межосевое расстояние, Ка = 1; Z2 - число зубьев червячного колеса; m – модуль червячного колеса, мм. σF2=1,5 · (730 · 1,00198 · cos 5.710)/(20 · 1 · 38 · 83) · 1,55=0.0017 МПа. Эквивалентное число циклов переменных напряжений зубьев при расчёте на изгиб NFE2=(Т2max/Т2)9 · NC2max+(Т2Н/Т2)9 · NC2H+(Т2min/Т2)9 · NC2min, (4.17) где Т2max – максимальный крутящий момент тихоходного вала, кН ∙ м; Т2Н – номинальный крутящий момент тихоходного вала, кН ∙ м; Т2min – минимальный крутящий момент тихоходного вала, кН ∙ м; Т2 – крутящий момент тихоходного вала, кН ∙ м; NC2max – число циклов максимального момента быстроходного вала; NC2H - число циклов номинального момента быстроходного вала; NC3min - число циклов минимального момента быстроходного вала. NFE2=(1.6)9 · 0.09612 · 106+(1)9 · 16.02 · 106+(0.5)9 · 16.02 · 106=2.265 МПа. Допускаемые напряжения на изгиб зубьев (при неравномерной нагрузке) [σF2]=(0,25σТ2+0,03σВ2) где σТ2 – предел текучести материала венца, МПа; σВ2 – предел выносливости материала венца, МПа; NFE2 - эквивалентное число циклов переменных напряжений зубьев. [σF2]=(0,25 · 120+0,03 · 200) σF2< [σF2], 0.0017<25.454. Условие выполняется. Проверка зубьев на изгиб при кратковременно действующих max нагрузках (NСО≥400) σF2max=(1,5 · Т2max · KFβ · cosγ · YF2)/(q · Ka · Z2 · m3)≤[σF2]max, (4.19) σF2max=(1,5 · 1.168·103·1,00198 · cos5.71)/(20 · 1.1 · 38 · 83)=0.0058 МПа. [σF2]max=0,8 · 120=96 МПа. σF2max≤[σF2]max, 0.0058≤96. Условие выполняется.

|

||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 343; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.200.56 (0.01 с.) |

.

. .

. , (3.5)

, (3.5) =5424,92Вт=5,42кВт.

=5424,92Вт=5,42кВт.

], (3.12)

], (3.12) ]=1302.21 мм.

]=1302.21 мм.

, (4.1)

, (4.1) - число заходов червяка;

- число заходов червяка; .

. , (4.2)

, (4.2) =0,9 · 200 ·

=0,9 · 200 ·  167,719 МПа.

167,719 МПа. (4.6)

(4.6) =268.546 мм.

=268.546 мм. , (4.12)

, (4.12) =194,4839 МПа.

=194,4839 МПа. ≤[σН2], (4.14)

≤[σН2], (4.14) =99.27 МПа.

=99.27 МПа. , (4.18)

, (4.18) 25,454 МПа.

25,454 МПа.