Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Псевдомономластинчатый монтаж.Содержание книги

Поиск на нашем сайте

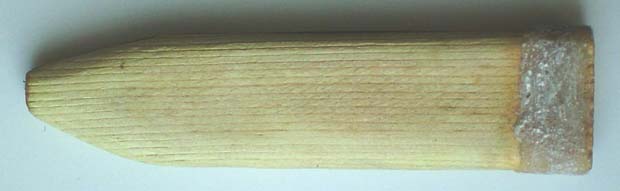

Согласен, довольно корявое название, но ничего лучше я пока не придумал. Этот способ был разработан для того, чтобы объединить достоинства всадного и монопластинчатого монтажа. Хвостовик делается максимально широким, при этом он должен быть на 3-4 мм уже предполагаемой рукояти. Длина - не менее, чем до середины рукояти. В хвостовике делаются 2-3 отверстия под заклепки. Рукоять, как и при монопластинчатом монтаже, имеет щечки. Технология их изготовления похожа на технологию изготовления деревянного вкладыша в ножны. Хвостовик кладется на щечку, обводится карандашом и после этого в щечке выбирается паз на половину толщины рукояти. То же самое делается и со второй щечкой. Щечки приклеиваются к хвостовику по очереди (на всеми любимую эпоксидку). Приклеиваем первую, ждем, пока высохнет, и сверлим отверстия под заклепки. Вот как это выглядит.

Потом повторяем то же самое со второй. Для лучшего прилегания щечек друг к другу, рукоять можно на сутки зажать в тиски, подложив под губки дерево, или просто хорошо обернув рукоять газетой. А вот как это выглядит после оформления рукояти.

И после пропитки.

Но к пропиткам мы подойдем позже. Никогда не видел, чтобы кто-то использовал такой монтаж. Очевидно, дело в трудоемкости. Но и результат - выше всяких похвал! Поэтому, если делать нож для себя и в свое удовольствие, стоит делать именно так. Сквозной монтаж. Хвостовик имеет резьбу на конце, на которую накручивается навершие. В этом случае тело рукояти сверлится насквозь и зажимается между втулкой и навершием. Но я сделал немного по-другому. На самом хвостовике резьбу нарезать не получится - тонковат и твердоват. Поэтому я поставил цапфу. Это такая шпилька, которая распилена вдоль, надета на хвостовик и приклепана к нему. Попробую поточнее описать эту конструкцию. Хвостовик доходит до середины рукояти, плавно сужаясь от 15 до 10 мм. В нем сделаны два отверстия, примерно по 2,5 мм в диаметре, находящиеся на продольной оси клинка. В роли цапфы выступает стальной болт М10 с отпиленной шляпкой. Он приклепан к хвостовику в двух местах стальными заклепками, после чего пропаян по периметру. Деревянная заготовка под рукоять сначала сверлится насквозь сверлом с диаметром 10 мм, после чего дотачивается надфилями для того, чтобы в нее вошел хвостовик (ведь он шире цапфы!). Дальше - больше. На торце рукояти отверстие расширяется до 14 мм на глубину около 20 мм. Дело в том, что цапфа не выступает из рукояти, а утоплена в нее. Рукоять надевается на хвостовик (пустоты в передней части предварительно заполняются холодной сваркой), резьба промазывается эпоксидкой, сверху накидывается стальная шайба подходящего диаметра и прикручивается гайка. С гайки предварительно на наждаке снимаются сильно выступающие грани (чтобы влезла в отверстие). Закручивать лучше тонкогубцами. И последний аккорд - поверх всего этого плотно подгоняется пробка из того же материала, что и рукоять (опять же, на эпоксидку). Вот металл и не касается руки! Вот как выглядит конечный результат.

Еще один способ. Для этого способа я никакого умного названия не знаю. Он применяется тогда, когда есть желание сделать монопластину, но материала не хватает. Например, есть полоса небольшой ширины, а клинок должен быть сильно изогнут. Я с этим столкнулся, когда делал керамбит из пилы. Конечно, лучше было сделать его из фрезы, но ее под рукой не оказалось.

В качестве материала для рукояти был выбран толстый текстолит. Сначала кладем клинок на заготовку, обводим его карандашом и размечаем отверстия. Теперь в ней необходимо сделать пропил под хвостовик. Его можно сделать при помощи 2-3 (в зависимости от толщины хвостовика) полотен ножовки по металлу, сложенных вместе. После этого внутренняя поверхность пропила при необходимости выравнивается и подгоняется плоским надфилем. Затем смазываем хвостовик эпоксидкой и вставляем в пропил, вставляем шпильки в отверстия для заклепок, обматываем рукоять изолентой и кладем на батарею сушиться. После высыхания придаем рукояти форму на наждаке. Дальше, как всегда - шлифовка, полировка и т.д. Вот что получается в итоге.

5. Пропитка рукояти. Сначала про добавки к льняному маслу. Конкретно, про деготь. Березовый деготь продается в аптеке. Я развел его с льняным маслом (примерно 1:1). Рукоять ножа из главы "Псевдомонопластинчатый монтаж" пропитана именно таким составом. А вот рукояти однотипных ножей с разной пропиткой.

Нож справа пропитан в обычном льняном масле, а левый - в смеси льняного масла с дегтем. Кроме разницы в тоне, могу отметить еще одну особенность - запах. Для меня запах дегтя ассоциируется с запахом костра. За полгода он стал слабее, но до конца не пропал. Кому как, а мне нравится! Теперь про то, как подчеркнуть фактуру. Способ был обнаружен случайно. Однажды, сразу после варки рукояти в масле, я решил полирнуть латунную втулку и заклепки. Для этого использовался станок с войлочным кругом и паста ГОИ. После полировки латунных деталей появилась идея: а не отполировать ли до кучи и саму рукоять? Сказано - сделано! Отполировал, протер тряпочкой и положил сохнуть. И вот что получилось (кстати, это тоже псевдомонопластинчатый монтаж).

На рукояти из бука появились темные разводы, подчеркивающие фактуру дерева. Нож в работе около года, и тонирование не облезло. Олифа. Часто всплывают вопросы про олифы. Какими они бывают, и какие из них подходят для пропитки рукоятей? Самое главное - олифы бывают разными! Вот справочная информация. Натуральные (масляные) олифы. Натуральные олифы - это жидкие продукты, получающиеся специальной обработкой растительных масел (льняного, конопляного или тунгового масла (высыхающие масла)). Способность твердеть (высыхать) достигается в результате варки масла при температуре 150-275 0С (при этом часть масел переходит в смолы) с введением сиккативов в количестве 2-4%. Процесс "высыхания" натуральных олиф происходит в результате процессов взаимодействия масел и смол с кислородом воздуха. Натуральные или масляные олифы являются самыми качественными и дорогостоящими олифами. Они отличаются долговечностью, атмосферостойкостью, стойкостью к воде, хорошо впитываются древесиной, не имеют резкого неприятного запаха. Растворители в натуральных олифах не добавляются. По внешнему виду олифы - прозрачные жидкости, окрашенные в темно-коричневый или светло-коричневый цвета. Олифы получают название от масел, из которых они производятся. Льняная олифа - жидкость коричневого или светло-коричневого цвета. Плотность ее - 0,94 г/куб.см. Пленка олифы достаточно твердая и эластичная, время высыхания - 24 часа. Конопляная олифа - жидкость коричневого цвета с зеленоватым оттенком. Плотность - 0,93-0,94 г/куб.см. Полное высыхание ее, также как и льняной, наступает через 24 часа. Подсолнечная олифа - высыхает замедленно и по прошествии 24 часов имеет еще слабый отлип. Пленка подсолнечной олифы эластична, но твердость, прочность и водостойкость меньше, чем у пленок льняной или конопляной олифы. Натуральная олифа применяется для производства качественных масляных красок (в том числе художественных и типографских), густотертых красок, пропитки столярных изделий, самостоятельного материала для наружных и внутренних работ. Олифа "Оксоль". Представляет собой продукт окисления полувысыхающих масел (подсолнечное, соевое, хлопковое) продуваемым воздухом при высокой температуре. Техническое название - "олифа оксидированная". При окислении масло густеет и для достижения нормальной вязкости, в масло добавляют сиккатив и растворитель. Процентное содержание масла в олифе "Оксоль" изготовленной по ГОСТ должно составлять 50-55%. В процессе продува воздухом масло темнеет и поэтому олифа не рекомендуется для белых и светлых красок. Олифа "Оксоль" является удешевленным вариантом натуральной олифы, имеет несколько худшие параметры долговечности, имеет характерный запах растворителя. Олифа "Оксоль" применяется для разведения густотертых красок, производства масляных красок, пропитки деревянных изделий,грунтовки поверхности перед покраской масляными красками и эмалями ПФ. В ГОСТе нормируются два вида олифы "Оксоль": - марка "Оксоль" В - производится из льняного или конопляного масла и допускается для наружных работ. - марка "Оксоль" ПВ - производится из всех других масел и для наружных работ не допускается. Олифа "Пентоль" (алкидная). Представляет собой продукт полимеризации невысыхающих масел (касторовое, таловое (древесное)) с пентаэритритом и сиккативом при высокой температуре. При этом получается высыхающая густая олифа, которую разбавляют растворителем до нормальной вязкости. Качественная олифа "Пентоль" достаточно светлая, дает красивую прочную пленку. Пропитка столярных изделий происходит на меньшую глубину, чем у олифы "Оксоль" и натуральных олиф. Олифа "Пентоль" обладает хорошей атмосферостойкостью (лучше чем "Оксоль"), пригодна для производства масляных красок, применяется как самостоятельный материал для наружных и внутренних работ. Олифа "Ансол". Является синтетическим заменителем олифы и представляет собой продукт полимеризации синтетических смол (продукты нефтепереработки) разбавленных растворителем. Техническое название - "олифа нефтеполимерная". Обладает резким неприятным запахом, разлагается от действия ультрафиолетовых лучей, потому не рекомендуется для наружных работ. Олифа имеет глянцевую прочную пленку, быстро сохнет. Пропитка столярных изделий слабая, почти вся пленка остаётся на поверхности. Олифа "Ансол" самая недорогая олифа, чем обусловлено её массовое потребление. Однако отсутствие в составе олифы компонентов масла не позволяет применение нефтеполимерной олифы для производства красок из-за чрезмерного оседания пигментов. Рекомендуется к применению для разведения темных масляных красок, неответственных малярных работ внутри помещения. Применять при интенсивном проветривании. Другие. Существует множество различных модификаций заменителей олиф, которые имеют значительно худшие потребительские качества. Как правило, такие олифы выпускаются не по ГОСТ, а по внутренним заводским ТУ (техническим условиям). Эти олифы содержат пониженный процент масла (20-30%) очень жидкие, темные и предназначены для технических целей (пропитка шпал, временная антикоррозийная покраска). Такие олифы дешевле перечисленных выше олиф и могут появляться в продаже под маркой "олифа Оксоль". Вот такая вот картина... Вроде бы все прекрасно и, теоретически, любая олифа используется для пропитки дерева... Но есть один нюанс. Только натуральная льняная олифа является природным антисептиком. Поэтому для пропитки рукоятей ножей стоит использовать именно ее. При покупке олифы обращайте внимание на этикетку. На ней обязательно должен быть указан состав! Желательно, чтобы в состав входило только льняное масло и сиккатив. Но часто в нее добавляют до 50% растворителя, например, уайтспирита. Это не смертельно, но лучше обойтись без него. Растворитель можно добавить и самому - по вкусу. Я, к примеру, добавляю натуральный (живичный) скипидар (до 50%).

Рукоять этого ножа из ореха (опять же псевдомонопластинчатый монтаж). Для пропитки я использовал натуральную олифу со скипидаром (50/50). Пропитывал три дня. Рукоять полностью просохла уже через неделю. Очищенные растительные технические масла. Технические масла изготовляются из сырых растительных масел путем щелочной очистки, сушки и отбеливания. По химическому составу масла представляют собой смеси различных триглицеридов высших жирных кислот насыщенных и ненасыщенных. Они бывают четырех разных видов: Очищенное масло льняное, соевое, рапсовое и касторовое. Технические масла применяются преимущественно в промышленности материалов покрытий, засыхающих на открытом воздухе. Очищенное рапсовое масло, далее, применяется в машиностроительной промышленности, касторовое масло используется в фармацевтической промышленности, в качестве вторичного пластификатора в нитроцеллюлозных покрытиях, в изготовлении вспомогательных текстильных изделий, в качестве специальной смазки и т.п. Внешний вид: прозрачные жидкости светло-желтого цвета Очищенное техническое льняное масло тоже можно применять для пропитки рукоятей. Только сохнуть будет ГОРАЗДО дольше. Ножны. Ну и про ножны несколько слов. Точнее, про вкладыш в ножны. Что делать, если хочется сделать вкладыш поуже? Ведь тогда клеевой шов, соединяющий половинки вкладыша, станет ненадежным. И в районе устья, там где нагрузка больше всего, вкладыш может разойтись. Решение есть, и довольно простое. Потребуется: эпоксидка и бинт (медицинский). Отрезаем от бинта полосу нужной длины и ширины, пропитываем эпоксидкой и обматываем снаружи устье вкладыша.

Даем высохнуть. Теперь напильником или наждачной бумагой обтачиваем затвердевший бинт. В результате получаем на устье кольцо из эпоксидки, армированной сеткой из ниток. Примерно так же делают текстолит. Теперь устье точно не разойдется! С этой технологией я познакомился, когда в детстве забрел на кружок судомоделирования. Только там использовали не бинт, а стеклоткань. А когда не было стеклоткани, ее заменяли старыми женскими колготками и чулками! Голь на выдумки хитра... Это я к тому, что нерешаемых проблем не бывает. С должным упорством, изобретательностью и чувством юмора можно сделать все, что угодно! Вот на этом, пожалуй, сегодня и закончим. По возможности буду писать еще. Материал готов на несколько статей, но времени не хватает. Буду рад, если эта статья Вам поможет.

Порошковый мозаичный дамаск Эту кузнечную технологии изобрел Стефан Шварцер 1992 году, до этого ее применяли в оружейном деле для изготовления стволов с использованием специального пресса-печки. Стефен придумал как это сделать в кузниче без такого оборудования. В стальную кубическую банку закладываются фигурные металлические формы и свободное пространство засыпается металлическим порошком, закрывается наглухо стальной крышкой, что бы предотвратить окисление при кузнечной сварке, с булавочным отверствием для выхода газов. Этот "пирожок" запекается 20-30 минут, что бы порошек подрасплавился и спекся. Потом все это аккуратно проковывается со всех четырех сторон пока чушка не затвердеет (не в смысле охлаждения а в смысле сопротивления ковке - кузнец это чувствует руками) потеряв половину размера, после этого можно ковать агрессивнее пока размеры не уменьшатся втрое. Проковка должна быть равномерной со всех сторон - тогда картинка не исказится. Какой металл идет на форму какой на порошок - по усмотрению мастера. Форма может быть полая контурная свернутая из тонкого металлического листа. В качестве форм иногда используются уже готовые дамасские пластнки, применяются различные порошки (от высокоуглеродной стали до низкоуглеродной-высоконикелевой, смеси из чистого никеля и чистого железа). При травлении эти компонентты дамасска окрашиваются в разные цвета - в результате лезвия получаются фантастической красоты В качестве флюса используется как я слышал - солярка, бумага, WD-40. Возможно это не флюс, необходимо это что бы сжечь кислород из воздуха, который в небольших количествах присутствует в банке. Работать дальше с полученной чушкой можно стандартными методами, которые пременяются для крученого и лестничного дамасска. Полученный прут подрезается и растягивается в полосу. При этом на полосе рисунок повторяется в пямом и зеркальном отображении.

Кукри

В историю этого клинка вдаваться не буду. Если интересно, можно почитать здесь: http://www.knifeclub.ru/lib/articles/02/kxukri.html Почему я взялся делать именно его? Да просто давно хотел сделать какую-нибудь мачетину, чтоб в лесу полегче было. Резонный вопрос: а чем мне топор не подошел? Ведь по тайге хожу, а не по джунглям? Да, сам раньше считал, что топор в нашей тайге - самая правильная вещь. Но вот однажды мой друг взял с собой в лес огромный и страхолюдный тесак самопальный хлебный нож из столовой). Конечно, сделан он был отвратительно, РК просто заворачивалась. Но вот в лесу оказался неожиданно полезным. Обычно не приходится валить большие деревья (да для этого пила-цепочка есть, в конце концов!), но для костра приходится рубить много тонкого сухостоя. Вот эту работу, которая, по моему мнению, и является основной работой топора в лесу, тесак выполнил гораздо лучше. Кроме того, он еще и легче! А это важный фактор. Иногда приходится идти и десятки, и сотни километров. На помощь в тайге рассчитывать не приходится, так что все на себе прешь. И тут уже каждый грамм на счету. Но к этому мы еще вернемся. А кукри был выбран за высокую универсальность, удобство и проверенность временем. Вот так все и началось... ВЫБОР МАТЕРИАЛА После того, как я понял, что буду делать, нужно было выбрать из чего. От материала требовалась прочность, ударная вязкость, твердость. Коррозионная стойкость мне не требовалась, патиной покроется, а потом останется только протирать. Да кроме того у меня и нет приличной нержавейки. И не нравится мне она, режет плохо... От рессор, как материала для этого клинка я отказался. Углерода маловато. Но выбор не велик, поэтому решили развернуть обойму от подшипника. Предположительно, сталь ШХ15. Углерода в ней 0,95-1,05%. Это должно обеспечить высокую твердость. На свалке металлолома была подобрана подходящая обойма от подшипника... Рукоять решил делать из дерева. Из бука. Никакого другого приличного дерева такого размера просто не было. Но бук - это тоже хорошо. Как обычно, дерево было взято со старого стула, который кто-то выбросил... Да, столько ценных вещей (которые невозможно купить в магазине!) валяются на свалке... Осталось найти немного латуни на втулку и заклепки. Это уже покупать пришлось, так как весь цветмет уже давно сдали. Не заклепки пошла латунная опора шарового крана (который в бачек унитаза ставится). На втулку я тупил на рынке пруток из латуни диаметром 35мм. Отдал его токарю, чтобы он нарезал его на пятаки разной толщины. На втулку поставил пятак толщиной 10мм. Вот из этого и был сделан нож, о котором пойдет речь. ЧТО ДА КАК После того, как был подобран материал, осталась сущая мелочь - взять и сделать нож. Перво-наперво нужно было оттянуть обойму подшипника в полосу. Ввиду моего малого опыта в ковке и нехватки оборудования для ковки такой массивной заготовки я обратился за помощью к знакомому кузнецу. У него на работе и горн побольше, и наковальня поудобнее, и мехмолот есть. Вот что он мне оттянул.

Покрутив заготовку в руках, я взялся за изучение классических форм. В первую очередь вот по этим ссылкам: http://www.himalayan-imports.com/khuk1.html http://www.himalayan-imports.com/khuk2.html После этого постарался вместить эскиз в заготовку. Когда это получилось, пришла пора слесарных работ. Сначала была сделана выемка в форме трезубца Рамы. Для этого был использован сверлильный станок и сверло диаметром 10мм. Тут обнаружились первые грабли. Углубившись немного, сверло начало скользить. Посоветовали капнуть масло. Наивно последовал совету. После этого для того, чтобы досверлить первое отверстие пришлось пару раз переточить сверло. Видимо, произошла самозакалка. Для того, чтобы просверлить второе отверстие, сверло перетачивалось еще несколько раз. Но даже при этом доводить его пришлось дримелем с корундовыми и алмазными шарошками. На все это ушло дня два-три. Следующий этап - вырезание заготовки из полосы. Резали болгаркой. Около двух часов. Металл поддавался довольно тяжело, гораздо хуже, чем оттянутая рессора. Болгарка - грубый инструмент. Чтобы довести силуэт, был использован наждак. Примерно за пять часов чистого рабочего времени была получена довольно точная форма. Для того, чтобы при закалке не повело РК, решил сделать ее равномерной. Снял на наждаке лишний материал, оставив на РК примерно 3-3,5 мм. Пришло время термообработки. Сначала заготовка была подогрета в горне, после чего я вручную подправил те изгибы, которые смог обнаружить. На всякий случай решил провести нормализацию. Теоретически, это должно было выглядеть так: Прогреть муфельную печь до 930-950С. Положить туда заготовку. Нагреть заготовку из расчета 1 минута на 1мм сечения, и выдержать 20% от времени нагрева. Отключить печь, приоткрыть дверцу и оставить остывать на ночь. Смысл этой процедуры в измельчении зерна. Это при условии, что режим был подобран правильно. Но на самом деле получилось совсем не так. Комментирую по пунктам: При прогреве первая печь просто сгорела, набрав температуру около 600С. Обидно. Вторая печь была точно такой же, только на блоке управления температура выставлялась максимум до 800С. Переставили блок правления. Печь грелась ОЧЕНЬ медленно. Ничего сложного. Открыл дверцу, положил заготовку, закрыл дверцу. Только при этом сильно упала температура. Пришлось ждать еще около часа, чтобы опять набралось 930! Какая уж тут нормированная выдержка... Когда открыл дверцу, оказалось, что заготовка лежала не очень ровно. От длительной выдержки и высокой температуры она просто погнулась! Блин, вся работа на смарку!!! Плюнул, и оставил заготовку остывать на ночь. На следующий день сначала выровнял заготовку, потом равномерно прогрел Начал готовиться к закалке. Предполагалось калить следующим образом: изолировать обух чем-нибудь огнеупорным равномерно нагреть заготовку в горне до 800С (ориентируясь по цветам каления) опустить на 1-1,5 секунды в воду а дальше охлаждать в масле. Поехали по порядку. Чем бы таким изолировать обух? В журнале "Прорез" (№1/2004 г.) есть статья "Не последняя инстанция", автор В.А. Петрик (известный участникам Первой Русской конференции по ХО как Van Patrik, Краснодар). Не вдаваясь в подробности, так как материал не мой, скажу только, что автор для этих целей рекомендует термомастику "ГАРАНТ", предназначенную для приклеивания керамической плитки в каминах и печах. В своем городе я этой мастики не нашел. Нашел только клей "Диола" для облицовки печей и каминов. Это не мастика, а сухая огнеупорная смесь. По инструкции не меняет свойств при нагреве до 850С. Воспользовавшись этим клеем в соответствии с инструкцией и рекомендациями из статьи, изолировал обух. Сушил три дня. После этого полчаса прогрел в духовке.

Потом пошел калить. Первая сложность - добиться при закалке равномерного прогрева заготовки. Ее приходится двигать в горне, засыпать углями в одном месте и разгребать их в другом. Температура, как уже было сказано, определяется по цвету каления. Нагрев заготовку до нужной температуры, ее нужно немного подержать над углями, чтобы достичь максимальной равномерности нагрева. Ну вот, начинается самое интересное! Опускаю заготовку в воду. Хорошо еще, что не обмакнул целиком, а постарался опустить только РК. Термоклей сразу начал обсыпаться (а ведь говорили умные люди: "сделай металлический кожух!"... а я: "Эксперимент..."). Но отступать некуда, продолжаю действовать по плану. Секунду РК проводит в воде, вынимаю, опускаю в масло. Сначала только РК, а потом постепенно и весь клинок. Когда клинок охладился, вынул его и положил на улицу, где температура была около +5С. Минут через 15 забрал клинок с улицы и положил в предварительно прогретую до 200С муфельную печь. Выдержал в течение часа, потом охладил на воздухе. Повторил процедуру. На этом термообработка была закончена. Опять слесарные работы. Полное выравнивание контуров на наждаке, выведение спусков, легкая шлифовка. Все как обычно. Спуски решил сделать довольно ярко выраженной линзой, чтобы клинок не вяз в дереве. После шлифовки поставил на наждак диск от болгарки, к станине прибил доску (в качестве ограничителя), и профрезеровал долы. Теперь думаю, что надо было их отодвинуть от обуха еще на 2-3мм. Здесь очень важна скорость ведения заготовки. Рекомендую примерно 10мм в секунду. Конечно, проковать долы было бы гораздо лучше, но на этом клинке не решился. Опыта пока маловато. Долго думал, как делать втулку. Был вариант отлить ее из латуни прямо на клинке, но я решил сделать все как раньше, т.е. напаять предварительно сделанную втулку на клинок. Втулку сделал из латуни, толщина - 10мм. Попытался пропаять. Очередные грабли. Паяльник мощностью 65Вт не прогревает втулку. Помучавшись некоторое время вспомнил, что в инструментах есть китайская газовая горелка-карандаш. За 15 секунд, при помощи горелки и "какой-то матери", поставил втулку. Еще несколько минут работы паяльником, потом напильник, и все готово. Рукоять, как было сказано выше, решил делать из дерева. И удобно, и практично, и классика. Только металлическое навершие решил не делать - ни к чему оно в тайге. Из всех способов монтажа рукояти был выбран псевдомонопластинчатый (см. статью "Альтернативные технологии"), как разумный компромисс между надежностью и прочностью. Конечно, распиливать брусок дерева, шлифовать плоскости, выбирать пазы под хвостовик - тяжелая работа. Но результат того стоит! На том, как делал рукоять, подробно останавливаться не буду, ничего нового в этом процессе нет. А вот про форму надо сказать особо. Форма была взята из классики, но это не чистая классика, а мой взгляд на нее. Особенно обратите внимание на кольца. На классическом кукри они обычно присутствуют, символизируя уровни мироздания и помогая удержанию ножа в руке. Про уровни мироздания информации у меня маловато, так что ничего сказать не могу. А вот удобство удержания - другое дело. Я выбрал именно такую форму потому, что при любом хвате средний палец оказывается между этими кольцами. Соответственно, кольца оказываются между указательным и средним, и между средним и безымянным пальцами. Если взяться ближе к клинку, то между кольцами окажется безымянный палец. Фиксация в руке изумительная, гарда отдыхает! Когда рукоять была закончена, пропитал ее в льняном масле. Пропитывал на водяной бане в течение суток. Для того, чтобы удержать массивный клинок от падения, зафиксировал его вот такой приспособой.

После пропитки просушил рукоять несколько дней и натер войлочным диском с ЧТО ПОЛУЧИЛОСЬ Вот и все, нож закончен. Вот что получилось.

Конечно, шлифовка не идеальна. Но это сделано умышленно. Дело в том, что этот нож был сделан для использования в хвост и в гриву с целью выяснения последствий моей термомеханической обработки. А если его отполировать, то потом еще вдруг жалеть начну... Габариты: Длина клинка по прямой от втулки до острия - 240 мм. _______________________ ТЕСТИРОВАНИЕ Рукоять сидит в руке удобно, это отметили все, кто участвовал в тестировании. Нет контакта с металлом (кроме заклепок), поэтому можно использовать и на холоде. При рубке рукоять не разбалтывается, сидит как влитая. Руку не наминает. Кольца надежно фиксируют руку при уколе и резе, никакая гарда не требуется. Зонная закалка удалась. РК определенно тверже, чем обух. В том месте, где находится выемка, клинок вообще не закален. Про упругость и пластичность ничего пока сказать не могу, так как согнуть клинок не удалось. Твердость на РК примерно 56-60 HRC. Твердомера у меня нет, но надфиль ведет себя примерно так же, как и на ноже от Южного Креста (твердость 58-60 HRC). Устойчивость РК вполне удовлетворительная, при рубке дерева (от тополя до лиственницы) не садится вообще, при строгании гвоздя садится очень мало, при рубке гвоздя садится сильнее. Думаю, для первого раза получилось прилично. Собственно, рубка. Сухая палка толщиной около 40-50мм перерубается с одного удара (рубил положив не пенек). Если палка толще, требуется несколько ударов. Режет тоже неплохо. Во время тестов для эксперимента выстругал несколько колышков. Не так удобно, как обычным ножом, но возможно. Правда, сначала надо привыкнуть к специфическому изгибу клинка. Но, в любом случае, получается удобнее и аккуратнее чем топором. Ну что еще сказать... Веревки режет, консервы вскрывает.:-) Копать пока не пробовал. А теперь немного аналитики. Возвращаемся к размышлениям о весе и функциональности. Начинаем считать вес: Кукри (без чехла) - 550 г. Итого получается около 1100 г. А с таким набором в тайге чувствуешь себя вполне комфортно.

Кузница на балконе У людей занимающихся обработкой металла часто возникает необходимость его термообработки. Здесь я опишу примитивное, но простое и эффективное устройство, которое можно сделать за час. Для этого нужно: Материалы: Что-нибудь типа сковородки Старая кастрюля Пылесос Обрывки стеклоткани Древесный уголь Инструменты: Дрель Сверло на 5 мм Бокорезы или пассатижи.

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 464; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.175.166 (0.012 с.) |

Ширина хвостовика ложа делается равной ширине рукояти, но по длине он доходит только до середины. Вот как это выглядит.

Ширина хвостовика ложа делается равной ширине рукояти, но по длине он доходит только до середины. Вот как это выглядит.