Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

По данным некоторых скоростных проходокСодержание книги

Поиск на нашем сайте

Время на выполнение этих процессов равно продолжительности цикла за вычетом времени на заряжание шпуров, проветривание и приведение забоя в безопасное состояние, т.е.

но, с другой стороны,

Подставляя в формулы (3)-(5) значения

где t зар – продолжительность заряжания одного шпура, t зар = 0,04÷0,05 ч; В формуле (7) продолжительность цикла принимается кратной длительности смены; при совмещении бурения шпуров с погрузкой породы ориентировочно j = 0,6¸0,8, а при последовательном выполнении основных проходческих процессов j = 1. Производительность работ по бурению Коэффициентом использования шпуров При проведении выработок уступным забоем глубину шпуров определяют с учетом организации работ в опережающем и отстающем забоях. Если работы в них ведутся независимо, то используют методику Покровского [9]. На практике глубина шпуров в отстающем забое берется равной или в 2 раза большей глубины шпуров в опережающем забое; при расчетах для отстающего забоя принимают h = 1. Расположение шпуров. Шпуры в комплекте делят на врубовые, вспомогательные и отбойные, или оконтуривающие. Врубовые шпуры предназначены для образования второй обнаженной поверхности за счет разрушения и частичного выброса некоторого объема породы. Вспомогательными шпурами разрушают основную массу породы, облегчая работу отбойных шпуров. Отбойные или оконтуривающие шпуры служат для отбойки породы по контуру выработки и придания ее поперечному сечению проектных размеров и формы. Расположение шпуров в забое зависит от физико-механических свойств и структуры пород, размеров выработки, конструкции зарядов ВВ в шпурах и типа бурового оборудования. Во избежание излишней выемки (перебора) породы оконтуривающие шпуры необходимо правильно размещать по отношению к проектному контуру сечения выработки, не допуская выхода концов шпуров за его пределы. Эти шпуры забуривают в 10-30 см от подошвы кровли и боков выработки. Забои нижних шпуров в породах любой крепости и забои боковых и верхних оконтуривающих шпуров в крепких породах могут выходить за пределы проектного контура выработки на 10-15 см. В породах средней крепости и сильно трещиноватых забои оконтуривающих шпуров должны отстоять от контура выработки на 10 см. Весьма важно правильно расположить шпуры по отношению к обнаженным поверхностям. Чрезмерное удаление зарядов шпуров друг от друга ведет к образованию порогов, а чрезмерное сближение – к излишнему дроблению породы и разлету ее кусков на значительное расстояние. Кроме того, один заряд может подрывать другой. Прямые врубы дают возможность применять более глубокие шпуры (2,5-3 м) даже в крепких породах, что обеспечивает более полное использование бурильных машин и снижение расхода шпурометров на 1 м3 взорванной породы. Из врубов, образованных наклонными шпурами, при проведении горизонтальных выработок наиболее целесообразны клиновые врубы, которые могут быть вертикальными и горизонтальными, нижними и верхними, центральными и боковыми. При проходке однопутевой выработки шириной 2,8-3,2 м вертикальный клиновой вруб следует применять только при глубине шпуров не более 1,6-1,8 м. Для высокой эффективности взрыва зарядов, обеспечивающего h = 0,8¸0,9, при глубоких шпурах рационально применять прямые врубы, из которых наиболее универсальным признан призматический вруб, расположенный в центре забоя. Разновидностью призматического вруба является вруб с пробуренной в центре передовой скважиной увеличенного диаметра, которая не заряжается и создает для врубовых шпуров дополнительную обнаженную поверхность. В последние годы широко применяется вруб с центральной незаряженной скважиной диаметром 150 мм. Бурение шпуров. Бурение шпуров является одним из главных технологических процессов и занимает от 25 до 40 % общей продолжительности и трудоемкости проходческого цикла. Бурение шпуров производят электросверлами, перфораторами (ручными и колонковыми) и бурильными установками. Бурение шпуров ручными электросверлами и перфораторами. Ручные электросверла применяют при бурении шпуров диаметром 41-44 мм и глубиной до 3 м по углю и мягкой породе. В горно-добывающей промышленности применяют электросверла. При бурении шпуров по антрацитам и породам средней крепости используют электросверла с принудительной подачей с помощью стального каната. Конец каната крепят крюком к легкой распорной стойке, установленной в забое. Электрические сверла изготовляют во взрывобезопасном исполнении и применяют в шахтах, опасных по газу и пыли. Пневматическими сверлами бурят шпуры диаметром 36 мм и глубиной до 3 м при проведении выработок по слабым породам (f £ 4), а ручными перфораторами – шпуры диаметром 40-46 мм, глубиной до 4 м в крепких и средней крепости породах (f > 5). В качестве бурового инструмента применяют коронки трех типов: долотчатые коронки для бурения любых пород, крестовые для трещиноватых и штыревые для крепких пород. Для коронок установлен следующий ряд наружных диаметров: 28, 32, 36, 40, 43, 52, 60, 75 и 85 мм. Производительность бурения шпуров электросверлами и перфораторами зависит от числа машин, прочности пород и диаметра шпура. При бурении ручными электросверлами шпуров диаметром 36-42 мм в породах с f = 2÷5 производительность

при бурении перфораторами в породах с

где Главными недостатками бурения электросверлами и перфораторами являются тяжесть труда бурильщиков и низкая производительность труда. Для повышения качества бурения шпуров целесообразно за каждым бурильщиком закреплять определенные шпуры и устанавливать очередность бурения шпуров, исключая помехи в работе. После взрыва производят анализ качества работы каждого бурильщика. Бурение шпуров колонковыми машинами. Для облегчения труда бурильщиков и повышения скорости бурения применяют колонковые электросверла и перфораторы. Колонковыми электросверлами бурят шпуры диаметром 36-50 мм в породах с Колонковые перфораторы, более мощные, чем ручные, применяют для бурения шпуров с колонок, манипуляторов и буровых кареток при проведении горных выработок в крепких и очень крепких породах. Конструктивно колонковые перфораторы аналогичны ручным, но отличаются большими размерами и имеют приливы для крепления и передвижения их в салазках автоподатчика. Существенным недостатком колонковых машин является значительная затрата времени на монтаж, демонтаж и перестановку колонок. Поэтому чистое время бурения колонковых машин не превышает 20-35 % общего времени бурения шпуров. Бурение колонковыми машинами можно производить при отсутствии бурильных установок или при невозможности по разным причинам воспользоваться буровыми установками. Буровые установки. Механизированное бурение шпуров производят бурильными установками (каретками) и навесным оборудованием, смонтированным на погрузочных машинах. Промышленность выпускает бурильные установки (каретки) вращательного бурения с электросверлами, вращательно-ударного и ударно-поворотного бурения. В угольной промышленности наибольшее распространение получили установки БУ-1, БУР-2, БУЭ-1 и БУЭ-2. С их помощью проводят около 50 % выработок. Установки вращательного бурения предназначены для бурения в породах с Производительность бурения установками зависит от крепости пород и типа оборудования. Ее можно вычислить по формуле (в метрах в час)

где Продолжительность механизированного бурения шпуров

где Бурильные установки позволяют полностью механизировать и частично автоматизировать работы по бурению шпуров с высокой скоростью. Тяжелый труд бурильщика заменяется управлением механизмами. Механизированное бурение позволяет увеличить скорость проходки на 20-25 %, производительность труда на 20-23 % и снизить трудоемкость работ в 2-3 раза. Среднемесячная производительность бурильных установок составляет 580-700 м3 обуренной породы в массиве. Мероприятия по уменьшению вибрации, шума и пылеобразования. Бурение шпуров перфораторами сопровождается вибрацией, шумом и пылеобразованием. Длительное воздействие вибрации вызывает у проходчиков вибрационную болезнь. Для уменьшения вибрации до нормативных значений перфораторы оснащают виброгасящими устройствами – сварной рамой с трубками, в которых помещены пружины. Для гашения вибрации применяют также рукавицы с полихлорвиниловыми вкладышами. Шум при работе перфоратора возникает в результате выхлопа отработанного воздуха, вибрации буровых штанг и соударения деталей. При работе с перфораторами используют индивидуальные средства защиты слуха: заглушки из ткани ФП, заглушки Беруши, противошумовые каски ВЦНИОТ-2м, антифоны и др., снижающие громкость шума в 7-25 раз. Наиболее распространенным способом борьбы с пылью является сухое пылеулавливание. Сухое пылеулавливание применяют в следующих случаях: · в удаленных горных выработках, где отсутствует водопроводная сеть, а также когда краткое время бурения не оправдывает затрат на сооружение водопровода; · в горных выработках, где бурение с промывкой воды не может быть применено (ограниченные водные ресурсы, постоянные отрицательные температуры, вспучивание пород при их насыщении водой) на горных предприятиях, где недопустимо повышение влажности воздуха. Заряжание шпуров. После окончания бурения всех шпуров мастер-взрывник или горный мастер проверяют соответствие глубины расположения шпуров паспорту буровзрывных работ. Шпуры, которые не соответствуют паспорту, перебуривают, а шпуры, имеющие глубину меньше паспортной, добуривают. После проверки качества бурения шпуров и очистки их от буровой мелочи из забоя убирают буровое оборудование, инструмент и шланги. Запрещается заряжание шпуров, если ближе 20 м от забоя находится оборудование и неубранная порода, загромождающая выработку больше чем на 1/3 ее высоты. До начала заряжания шпуров в забой доставляют в необходимом количестве ВВ и средства взрывания, материал забойки, инертную пыль и смачиватели. При необходимости наращивания става труб вентиляции обесточивают электрический кабель и проверяют надежность расклинивания рам крепи. В заряжании шпуров взрывнику помогают проходчики, имеющие Единую книжку взрывника. После помещения заряда в шпур производят забойку шпура, т.е. свободную часть шпура заполняют инертным материалом (песчано-глинистыми смесями в соотношении 3: 1, пыжами, водяными ампулами и мокрым песком). После забойки шпуров и удаления в безопасное место рабочих, участвовавших в заряжании, взрывник приступает к монтажу взрывной сети (соединяет детонаторные, соединительные и магистральные провода) и производит взрывание зарядов шпуров.

Проветривание выработок

Ядовитые газы, образовавшиеся при взрыве заряда ВВ в шпурах, должны разжижаться свежим воздухом и выноситься из выработки в течение короткого отрезка времени, не более 30 мин. Проветривание выработок осуществляют с помощью вентиляторов местного проветривания и за счет общешахтной депрессии. Последнее применяют редко, главным образом, при проведении двух параллельных выработок, которые сбивают между собой через промежутки не более 30 м (рис.22, а). Наибольшее распространение имеет проветривание выработок вентиляторами местного проветривания (ВМП) в сочетании с вентиляционными трубами. Различают три схемы проветривания выработок с помощью вентиляторов местного проветривания: нагнетательную (рис.22, б), всасывающую (рис.22, в) и комбинированную (рис.22, г). В первом случае свежий воздух нагнетается вентилятором по трубам в забой выработки. свежий воздух интенсивно перемешивается с воздухом, находящимся в призабойной части выработки, и эта смесь по выработке перемещается в исходящую струю. Дальность действия струи воздуха зависит от поперечного сечения выработки и скорости исходящей из труб струи воздуха. Расстояние от конца вентиляционных труб до забоя в газовых шахтах не должно превышать 8 м, а в негазовых 12 м. Достоинствами схемы являются энергичное вымывание газов из забойного пространства и возможность применения гибких труб, а недостаток заключается в том, что загазованный воздух из забойного пространства перемещается по всей длине выработки.

Рис.22. Схемы проветривания тупиковых выработок

1 – трубопровод;, 2 – перемычка; 3 – вентилятор; Q н и Q вс – производительность соответственно нагнетательного и всасывающего вентиляторов

При всасывающей схеме проветривания загазованный воздух из забойного пространства засасывается вентилятором в став труб и перемещается в выработке со свежей струей. Недостаток схемы – малая эффективность проветривания, так как воздушная среда, находящаяся от конца трубопровода на расстоянии более 1,5 м, практически не засасывается в трубопровод. Кроме того, для этой схемы годятся только металлические трубы. При комбинированной схеме проветривания устанавливают два вентилятора: вентилятор всасывающего действия имеет трубопровод на всю длину выработки, вентилятор нагнетательного действия – короткий (25-30 м) трубопровод. Эта схема сочетает достоинства нагнетательной и всасывающей схем: призабойное пространство быстро проветривается, а продукты взрыва не загазовывают выработку. Однако необходимость установки двух вентиляторов и дополнительных работ по периодическому переносу нагнетательного вентилятора и вентиляционной двери делают схему менее экономичной. Для проветривания выработок применяют осевые (ВМ-4, ВМ-8) и центробежные (ВЦПД-8, ВЦО-0,6 и ВЦ-7) вентиляторы. В настоящее время для проветривания тупиковых горизонтальных и наклонных выработок, как правило, используют гибкие вентиляционные трубы длиной 5, 10 и 20 м диаметром 400-1600 мм. Их соединяют между собой стыковыми кольцами и подвешивают к тросу, протянутому по выработке. Металлические трубы соединяют на фланцах болтами с резиновой прокладкой и подвешивают к верхняку крепи скобами. Металлические трубы трудоемки при транспортировании и монтаже, но имеют большой (до 3 лет) срок службы. Вентиляционные трубы прокладывают прямолинейно, стыки должны исключить утечки воздуха. Необходимо следить, чтобы гибкие трубы были натянуты, не имели складок и скручивания. В конце гибкого става следует вставлять металлическую трубу равного диаметра длиной 1-1,5 м. Выбор оборудования для проветривания горной выработки производят в соответствии с результатом расчета вентиляции тупиковых выработок, учитывающего следующие факторы: · метановыделение; · необходимый уровень разбавления ядовитых газов после взрыва ВВ; · максимальное число работающих в забое людей; · минимальную скорость движения воздуха по выработке; · тепловой и пылевой режимы; · мощность машин и оборудования.

Погрузка породы

При проведении горизонтальных выработок буровзрывным способом достигнут высокий уровень механизации погрузки породы (95-98 %). Внедрение высокопроизводительных породопогрузочных машин позволяет уменьшить трудовые затраты и время погрузки породы до 30-35 % общих трудозатрат и времени общего цикла работ. Погрузку взорванной породы производят погрузочными машинами и скреперными установками. В отечественной практике получили распространение два типа машин: · ковшовые периодического действия с прямой и ступенчатой погрузкой (ППН – погрузочная периодического действия с нижним захватом); · машины непрерывного действия с рабочим органом «загребающие лапы» и ступенчатой погрузкой (ПНБ – погрузочная непрерывного действия с боковым захватом). Основным преимуществом ковшовых машин являются простота конструкции и высокая маневренность. Эти машины обеспечивают хорошую зачистку почвы и позволяют производить погрузку породы любой крепости. Особенно эффективно применение ковшовых машин при погрузке прочных пород. Однако периодичность действия этих машин, большая разгрузочная высота и ограниченный фронт погрузки существенно снижают их производительность. Ковшовые машины со ступенчатой погрузкой по конструкции аналогичны машинам с прямой погрузкой, но отличаются размерами, мощностью и исполнением отдельных узлов. Их достоинством является наличие перегрузочного конвейера, который позволяет использовать вагонетки разной вместимости и обеспечивает равномерную загрузку вагонеток без ручного разравнивателя. В последние годы за рубежом получили распространение погрузочные машины на гусеничном и пневмоколесном ходу с боковой разгрузкой ковша. Такие машины имеют вместимость ковша до 0,5 м3 и производительность 40-60 м3/ч. Машины с боковой разгрузкой ковша хорошо совмещаются с различными транспортными средствами: конвейером, вагонетками, перегружателями. Они наиболее приемлемы при частичной механизации возведения крепи и более производительны за счет сокращения времени цикла черпания. Погрузочные машины непрерывного действия имеют ступенчатую погрузку породы и гусеничный ход. Рабочим органом служат загребающие лапы. В угольной промышленности наибольшее распространение получили машины 2ПНБ-2, они работают в 40 % выработок, где применяют механизированную погрузку породы. Погрузочные машины непрерывного действия более производительны и гораздо маневреннее, чем ковшовые машины, но довольно дороги и имеют более сложную конструкцию, ограниченную по крепости пород область применения. Все погрузочные машины с загребающими лапами аналогичны по принципу действия и отличаются одна от другой только размерами и конструкцией отдельных узлов. Буропогрузочные машины 1ПНБ-2Б и 2ПНБ-2Б предназначены для бурения шпуров и погрузки породы. Машина типа 1ПНБ-2Б состоит из погрузочной машины 1ПНБ-2 и навесного оборудования НБ-1э вращательного действия. Машину 2ПНБ-2Б выпускают с навесным оборудованием двух типов: НБ-1э (электросверло БУЭ) для пород За рубежом выпускают погрузочные машины непрерывного действия легкого, среднего и тяжелого типа. По конструкции эти машины аналогичны отечественным. Машины легкого типа имеют производительность 40-100 м3/ч, тяжелого типа 220-500 м3/ч. За рубежом изготовляют также погрузочные машины с верхним захватом породы, с вибрационным погрузочным органом и погрузочным органом в виде двух рифленых дисков.

Рис.23. Скреперная установка с нижним (а) и верхним (б) приводом

1 – тележка; 2 – лебедка; 3 – скреперный полок; 4 – направляющий ролик на полке; 5 и 6 – головной и хвостовой канаты

Скреперная установка (рис.23) работает следующим образом. На один из барабанов лебедки во время погрузки наматывается хвостовой канат, который, огибая ролик, установленный в забое, затаскивает скрепер на взорванную породу. После этого барабанам лебедки сообщается вращение в обратную сторону, в результате чего на другой ее барабан наматывается головной канат, а хвостовой – сматывается. Скрепер при этом захватывает часть породы и перемещает ее по подошве выработки к скреперному полку; вблизи роликов порода ссыпается в вагонетку через отверстие в желобе. После этого снова изменяют направление вращения барабанов лебедки, скрепер затаскивается на взорванную породу, и цикл погрузки возобновляется. По форме различают скреперы ящичные (коробчатые) емкостью 0,25-1 м3 и гребковые емкостью 0,16-1,6 м3. Для погрузки породы при проведении выработок применяются скреперы Установка скреперного блока может быть осуществлена при помощи штырей, горизонтальной колонки, стрелы и клиньев. Для уборки породы при проведении выработок обычно применяются скреперные лебедки 10ЛС-2С с мощностью электродвигателя 10 квт и тяговым усилием рабочего хода 1200 Н. Средняя скорость движения каната при рабочем ходе 1,08 м/с, холостом 1,48 м/с. Скреперные лебедки располагают ниже или выше желоба погрузочного полка (рис.23). При нижнем расположении лебедки машинист не видит забоя и движущегося скрепера и, кроме того, при этом наблюдается более интенсивное истирание канатов. Поэтому целесообразнее располагать лебедки над желобом полка. Производительность скреперной погрузки при благоприятных условиях достигает 10 м3/ч разрыхленной породы и может быть определена по формуле

где Если задана производительность Q скреперной установки, емкость

Призабойный транспорт

Призабойный транспорт является одним из основных факторов, влияющих на производительность погрузки породы. Он обеспечивает организацию перегрузки породы в транспортные средства и маневры транспортных средств в призабойном пространстве. Основным требованием к выбору средств призабойного транспорта является бесперебойная или с минимальными простоями работа погрузочной машины. Технологические схемы призабойного транспорта могут включать в следующие группы оборудования: · конвейерные перегружатели с погрузкой породы в нерасцепляемые составы вагонеток или на ленточные конвейеры; · механизмы по замене одиночных груженых вагонеток на порожние. Особую группу составляет транспортирование породы в бункер-поездах и саморазгружающихся большегрузных вагонетках. Конвейерные перегружатели. Наибольшую эффективность имеют скребковые перегружатели в сочетании с конвейерным транспортированием породы по выработкам, что способствует полному использованию погрузочной машины и гарантирует минимальное время уборки породы. Ленточными перегружателями производят погрузку породы в нерасцепляемые составы вагонеток. Многочисленные типы ленточных перегружателей отличаются друг от друга только размерами, типом привода, способом поддержания конвейера и исполнением отдельных узлов. По способу поддержания конвейера различают ленточные перегружатели с колесными (лыжными) опорами, подвесные и консольные. При всех типах ленточных перегружателей маневровые операции в призабойном пространстве производят по следующей схеме (рис.24). Перед погрузкой породы перегружатель перемещают к забою. Под перегружатель устанавливают состав вагонеток. Вначале породу грузят в последний от забоя вагон. По мере загрузки вагона состав передвигают с помощью электровоза, маневровой лебедки или маневровой тележки.

Рис.24. Схемы транспортирования горной массы в призабойной зоне с применением перегружателя (а) и конвейера (б):

1 и 2 – соответственно разгрузочное и загрузочное устройства; 3 – доставочный конвейер; 4 – конвейер-перегружатель; 5 – поперечный перегружатель; 6 – бункер-конвейер

Обмен вагонеток в однопутевых выработках. При проведении однопутевых выработок обмен груженых вагонеток на порожние производят с использованием замкнутой накладной стрелочной разминовки, тупиковых и замкнутых разминовок, горизонтальных и вертикальных перестановщиков и роликовых платформ (рис.25). Тупиковые (рис.25, а) и замкнутые (рис.25, б) разминовки предназначены для одной вагонетки или партии вагонеток. Для организации разминовки в расширении выработки укладывают рельсовое ответвление от основного пути. Расстояние между разминовками

где

Рис.25. Схемы обмена одиночных вагонеток в призабойной зоне с использованием тупиковой (а), замкнутой (б) и накладной замкнутой (в) разминовок, накладной (г) и накладной двусторонней (д) плит-разминовок, роликовой платформы или вагоноперестановщика (е), промежуточной емкости и роликовой платформы (ж)

1 – погрузочная машина; 2 – порожняя вагонетка; 3 – груженая вагонетка; 4 – электровоз (маневровая тележка); 5 – маневровая лебедка; 6 – промежуточная емкость Накладную замкнутую разминовку (рис.25, в), смонтированную на плите, укладывают на рельсовый путь. По мере подвигания забоя разминовку передвигают электровозом или погрузочной машиной. Порожние вагонетки размещают на одном пути, груженые – на втором. Обмен груженых вагонеток на порожние производят электровозом или маневровой лебедкой. В некоторых случаях для замены груженых вагонеток на порожние в однопутных выработках применяют одну или две роликовые платформы, а также горизонтальные перестановщики (рис.25, е). Время замены одной вагонетки при помощи роликовых платформ и горизонтального перестановщика 2-5 мин. Следует отметить, что при проведении однопутных выработок наиболее эффективна схема обмена груженых вагонеток на порожние с помощью ленточных перегружателей и накладных замкнутых разминовок. Тупиковые и замкнутые разминовки, роликовые платформы и перестановщики требуют значительных затрат времени (от 2 до 10 мин) на обмен одной вагонетки. Эти схемы можно рекомендовать как вынужденное решение при отсутствии перегружателей и замкнутых накладных разминовок.

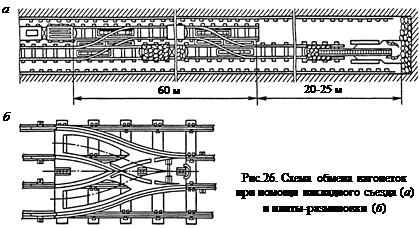

Обмен вагонеток в двухпутевых выработках. Наличие двух путей облегчает маневровые операции по замене груженых вагонеток на порожние и исключает необходимость сооружения разминовок. В двухпутных выработках обмен вагонеток производят при помощи накладных съездов (рис.26, а), плит-разминовок (рис.26, б) и роликовых платформ. Накладные съезды и роликовые платформы укладывают на основные пути; они позволяют перемещать груженые и порожние вагонетки с одного пути на другой. Организацию маневров в двухпутных выработках производят по следующей схеме: состав порожних вагонов оставляют на одном из путей; электровозом или маневровой лебедкой порожнюю вагонетку подают в забой и после загрузки через накладной съезд или плиту-разминовку отвозят на второй путь.

Возведение постоянной крепи

Постоянная крепь горных выработок возводится в соответствии с паспортом крепления, определяющим конструкцию крепи и размеры выработки. В зависимости от материала и способа проходки выработки крепь возводится непосредственно вслед за подвиганием забоя (деревянная и металлическая) или с отставанием от забоя на некоторое расстояние (бетонная, бетонитовая и др.). Деревянная крепь. Заделку крепежного леса следует производить на лесном складе на специальных крепезаделочных станках. Так как трудно обеспечить габариты выработки точно по размерам заранее приготовленного леса, на поверхности заделываются только стойки и один из концов верхняка; заделку другого конца верхняка производят у забоя по фактической ширине выработки. Приступая к замене временной крепи постоянной, сначала обирают отслоившиеся и нависшие куски породы в кровле и боках выработки. Отслаивание породы устанавливается путем остукивания кровли и боков выработки каким-нибудь инструментом: если звук звонкий, то порода не нарушена и устойчива; если звук глухой, то это означает, что порода начинает отслаиваться и ее необходимо осторожно обрушить. Одновременно с оборкой породы производится выравнивание кровли и боков выработки до проектных размеров ее поперечного сечения.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 894; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.019 с.) |

, м2

, м2

, (5)

, (5) . (6)

. (6) ,

,  и

и  , вычисляют среднюю длину шпуров

, вычисляют среднюю длину шпуров =

=  , (7)

, (7) – продолжительность взрывания шпуров и проветривания забоя,

– продолжительность взрывания шпуров и проветривания забоя,  и погрузке породы

и погрузке породы  определяется по нормам выработки.

определяется по нормам выработки. называют отношение глубины шпура, на которую оторвана порода после взрыва, к полной его глубине. Практикой установлено, что h зависит от физико-механических свойств пород, схемы расположения шпуров, расхода ВВ и коэффициента заполнения (заряжания) шпуров. Влияние отдельных факторов изучено недостаточно, но правильный выбор параметров буровзрывного комплекса при проведении горизонтальных выработок может обеспечить h = 0,9¸1,0. Для повышения h глубину врубовых шпуров обычно принимают на 100-200 мм большей глубины остальных шпуров.

называют отношение глубины шпура, на которую оторвана порода после взрыва, к полной его глубине. Практикой установлено, что h зависит от физико-механических свойств пород, схемы расположения шпуров, расхода ВВ и коэффициента заполнения (заряжания) шпуров. Влияние отдельных факторов изучено недостаточно, но правильный выбор параметров буровзрывного комплекса при проведении горизонтальных выработок может обеспечить h = 0,9¸1,0. Для повышения h глубину врубовых шпуров обычно принимают на 100-200 мм большей глубины остальных шпуров. ,

, = 2÷5

= 2÷5 ,

, и

и  – производительность бурения, т.е. длина шпуров, пробуренных соответственно электросверлами и перфораторами, м/ч;

– производительность бурения, т.е. длина шпуров, пробуренных соответственно электросверлами и перфораторами, м/ч;  – число бурильных машин;

– число бурильных машин;  – коэффициент надежности буровой установки,

– коэффициент надежности буровой установки,  – коэффициент, учитывающий одновременность работы бурильных машин,

– коэффициент, учитывающий одновременность работы бурильных машин,  – коэффициент, учитывающий диаметр шпура, для шпуров диаметром 32-36 мм

– коэффициент, учитывающий диаметр шпура, для шпуров диаметром 32-36 мм  – коэффициент, учитывающий тип перфоратора, для ПР-3ОВ и ПР-24

– коэффициент, учитывающий тип перфоратора, для ПР-3ОВ и ПР-24  – коэффициент, учитывающий изменение скорости бурения в различных породах, в породах с

– коэффициент, учитывающий изменение скорости бурения в различных породах, в породах с  ,

, = 0,8÷0,9;

= 0,8÷0,9;  – продолжительность вспомогательных работ (забуривания, обратного хода, перехода к бурению следующего шпура и т.п.), отнесенная к 1 м шпура,

– продолжительность вспомогательных работ (забуривания, обратного хода, перехода к бурению следующего шпура и т.п.), отнесенная к 1 м шпура,  – механическая (машинная) скорость бурения, в каждом конкретном случае определяемая опытным бурением серии шпуров, м/мин.

– механическая (машинная) скорость бурения, в каждом конкретном случае определяемая опытным бурением серии шпуров, м/мин. ,

, – время подготовительно-заключительных работ, включая разметку шпуров,

– время подготовительно-заключительных работ, включая разметку шпуров,

8 и машиной вращательно-ударного действия (БГА-1м) для пород с

8 и машиной вращательно-ударного действия (БГА-1м) для пород с

небольшой емкости (до 0,6 м3), причем ящичные применяют при равномерной и мелкой раздробленности породы, а гребковые при крупной ее кусковатости.

небольшой емкости (до 0,6 м3), причем ящичные применяют при равномерной и мелкой раздробленности породы, а гребковые при крупной ее кусковатости. ,

, – емкость скрепера, м3;

– емкость скрепера, м3;  – коэффициент заполнения скрепера, j = 0,85;

– коэффициент заполнения скрепера, j = 0,85;  – длина пути скрепера (при переменной длине принимается среднее расстояние), м;

– длина пути скрепера (при переменной длине принимается среднее расстояние), м;  и

и  – скорость рабочего и холостого хода скрепера соответственно, м/с;

– скорость рабочего и холостого хода скрепера соответственно, м/с;  – время загрузки и разгрузки скрепера с учетом пауз на переключение хода и потери времени при замедлении и ускорении,

– время загрузки и разгрузки скрепера с учетом пауз на переключение хода и потери времени при замедлении и ускорении,  .

.

принимают 100-150 м, или

принимают 100-150 м, или ,

, – коэффициент, учитывающий объем вагонеток, для вагонеток объемом 2,5 и 3,3 м3

– коэффициент, учитывающий объем вагонеток, для вагонеток объемом 2,5 и 3,3 м3