Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологическая линия производства вареных колбасСодержание книги

Поиск на нашем сайте

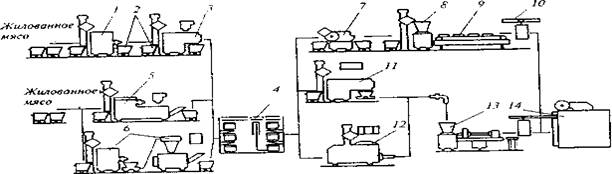

Колбаса. Характеристика продукции, сырья и полуфабрикатов. Колбасные изделия готовят на основе мясного фарша с солью, специями и добавками, в оболочке или без нее и подвергают тепловой обработке до готовности к употреблению. Для выработки вареных колбас используют говядину, свинину, баранину, мясо птицы и другие виды мяса в парном, остывшем, охлажденном, подмороженном и замороженном состояниях, субпродукты 1-й и 2-й категорий, отпрессованную мясную массу, белковые препараты (кровь, плазму крови, казеинаты, изолированные и концентрированные соевые белковые препараты), а также пшеничную муку, крахмал, молоко, яйцепродукты. Вареные колбасы должны иметь упругую, плотную, некрошливую консистенцию На разрезе продукта фарш монолитный, для структурных колбас кусочки шпика или грудинки равномерно распределены, имеют определенную форму и размеры. Цвет продуктов на разрезе равномерный, розовый или ярко-розовый без серых пятен Колбасные изделия должны иметь приятный запах с ароматом пряностей, без посторонних привкуса и запаха Требования к внешнему виду определяются действующей нормативно-технической документацией, утвержденной в установленном порядке Они ориентированы на спрос потребительского рынка, хороший дизайн, удобство при транспортировке и возможность контроля качества готовых изделий. Вареные колбасы упаковывают в оборотную тару массой до 40 кг или в тару из гофрированного картона массой до 20 кг Вареные колбасы высшего сорта (диабетическая, докторская, любительская, столичная, останкинская, прима, молочная и др.) имеют срок реализации при температуре 0.. .8 °С и относительной влажности воздуха 75.. .85 % не более 72 ч, а колбасы 1. 2 и 3 сортов — 48 ч с момента окончания технологического процесса при использовании обычных колбасных оболочек. Срок реализации может быть увеличен при использовании специальных формующих материалов из полимерных пленок. Особенности производства и потребления готовой продукции. Обваленное мясо жилуют и нарезают в зависимости от группового ассортимента на куски массой до 1 кг. Мясо в кусках или в измельченном виде взвешивают и подвергают посолу мокрым или сухим способом с использованием посолочных ингредиентов. Затем сырье повторно измельчают в два этапа: грубо (на волчке) и тонко (на куттере). Сырье, пряности, воду (лед) и другие материалы взвешивают в соответствии с рецептурой с учетом добавленных при посоле соли или рассола и готовят фарш на куттере, куттере-мешалке, мешалке-измельчйтеле или других машинах. Вначале загружают нежирное мясное сырье (измельченное на волчке с диаметром отверстий решетки 2...3 мм): говядину высшего, 1 и 2 сортов, нежирную свинину, баранину жилованную. а также добавляют часть холодной воды (льда), раствор нитрита натрия (если он не был внесен при посоле сырья), фосфатиды, сыворотку или плазму крови, белковый стабилизатор, соевые белковые препараты в виде геля. После 3...5 мин перемешивания вводят полужирную говядину, пряности, препарат гемоглобина или кровь, сливочное масло (для колбасы диетической), аскорбинат или изоаскорбинат натрия, либо аскорбиновую кислоту и обрабатывают фарш еще 3.. .5 мин, за 2...5 мин до конца обработки добавляют крахмал или муку. При приготовлении фарша колбасных изделий с использованием белковых препаратов (изолированных и концентрированных соевых белков, казеинатов и т.д.) в конце перемешивания в куттер добавляют соль из расчета 2,5 кг на 100 кг гидратиро-ванных белковых препаратов. Общая продолжительность обработки фарша на куттере или куттере-мешалке 8... 12 мин, температура готового фарша в зависимости от температуры исходного сырья, количества добавленного льда и типа измельчителя составляет 12...18 °С. Для приготовления фарша в высокоскоростных вакуумных куттерах или измельчителях (скорость резания более 120 м/с) используют несоленое жилованное мясо в кусках. Для этого загружают говядину, добавляют лед, раствор нитрата натрия, соль и другие ингредиенты, закрывают крышку куттера, создают остаточное давление 15 кПа и куттеруют сырье 5...8 мин. Затем отключают вакуум и продолжают куттерование в течение 3...4 мин до полной готовности фарша. Общая длительность куттерования 8...12 мин. Температура готового фарша 11...12°С. Количество воды, добавляемой при приготовлении фарша, зависит от состава сырья и составляет 15...30 % от массы куттеруемого сырья. Для снижения температуры фарша рекомендуется воду заменять льдом частично или полностью. Наполнение колбасных кишечных и искусственных оболочек фаршем производят на пневматических, гидравлических или механических вакуумных шприцах при остаточном давлении 8 кПа. Наполнение фаршем искусственных оболочек диаметром 100..120 мм производят с использованием цевок диаметром 40...60 мм. Вязку батонов производят вискозным шпагатом и льняными нитками. В последнее время широко используются искусственные полимерные оболочки и их формовка производится с помощью клипсаторой. Батоны сырых колбас в натуральной оболочке, нашприцованные без применения вакуума, подвергают кратковременной осадке (для подсушивания оболочки и уплотнения фарша) в течение 2 ч при 0...4°С. В стационарных камерах батоны обжаривают при 90... 100 °С в течение 60... 140 мин. Обжаренные батоны варят паром в пароварочных камерах или в воде при температуре 75...85 СС до достижения температуры в центре батона 70°С . После варки колбасы охлаждают под душем холодной водой в течение 10 мин, а затем в камере при температуре не выше 8 °С и относительной влажности воздуха 95 % до достижения температуры в центре батона не выше 15°С. Стадии технологического процесса. Изготовление вареных колбас состоит из следующих стадий: —- предварительное измельчение мясного сырья; — посол и созревание мяса; — тонкое измельчение и приготовление фарша; — шприцевание фарша в оболочку; — вязка батонов и навеска его на раму; — тепловая обработка (обжарка, варка и охлаждение); — хранение и упаковка. Характеристика комплексов оборудования. Линия начинается с комплекса оборудования для предварительного измельчения мясного сырья, в состав которой входят волчки-жиловщики, блокорезки, блокорезка-измельчителъ и напольные тележки. В состав линии входят комплекс оборудования для посола мяса, состоящий из смесителя, агрегата для измельчения и посола мяса, а также комплекса оборудования для посола и созревания мяса. Комплекс оборудования для созревания мяса представляет собой камеру, состоящую из стационарных стеллажей и напольных тележек. Ведущим является комплекс оборудования для тонкого измельчения и приготовления фарша, в состав которого входят волчок, куттер, смеситель-измельчитель, мешалка-измельчитель, куттер-мешалка и фаршеприготовительный агрегат. Комплекс оборудования для шприцевания фарша в оболочку состоит из шприца, конвейера для вязки колбас, клипсатора, колбасного агрегата и колбасных рам. Завершающий комплекс состоит из термоагрегата непрерывного действия или термокамеры периодического действия. Устройство и принцип действия линии. После разделки и обвалки мясо направляют на жиловку: отделение соединительной ткани, кровеносных и лимфатических сосудов, хрящей мелких косточек и загрязнений. Жилованное мясо на предприятиях малой мощности измельчают в волчке 1 и с помощью напольных тележек 2 транспортируют к смесителю 3. в которых производят посол. Посоленное мясо выгружают из смесителя 3 в напольную тележку и транспортируют в камеру созревания 4. На предприятиях средней и большой мощности измельчение и посол мяса осуществляют с помощью поселочного агрегата 5 или комплекса оборудования для посола мяса 6. В первом агрегате измельченное мясо самотеком попадает в смеситель, а во втором — фаршевым насосом перекачивается по трубопроводу от волчка в весовой бункер смесителя. Поселочные вещества подают автоматические дозаторы в количестве, пропорциональном массе измельченного мяса в деже смесителя. После перемешивания и выгрузки сырье в тележках направляют в камеру созревания 4. При использовании чашечного куттера 7 для тонкого измельчения и приготовления фарша к шприцующей машине 8 фарш транспортируют в напольных тележках, которые с помощью подъемника разгружаются в приемный бункер шприца. В этом случае формование колбасных батонов производят вручную в отрезную оболочку с одним заделанным концом с последующей ручной вязкой батонов шпагатом на конвейерном столе 9 и разгрузкой их в колбасные рамы 10.

Для приготовления вареных колбас с более высокой степенью механизации применяют комбинированные машины для приготовления фарша и автоматы для формования колбасных изделий. Смеситель-измельчитель // предназначен для смешивания выдержанного в посоле измельченного мяса с рецептурными ингредиентами и последующим его тонким измельчением. Формование вареных колбас с изготовлением оболочки из рулонного материала осуществляют на колбасном агрегате 13.

После вязки или наложения петли батоны навешивают на палки, которые затем размещают на рамы 10 и направляют в термокамеру 14 для термической обработки (осадки, обжарки, варки и охлаждения)

|

||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 4; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.154.251 (0.006 с.) |