Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Резервуар со стенкой, сооружаемой из отдельных листов,Содержание книги

Поиск на нашем сайте

имеет диаметр 60,7 м и высоту 17,9. Масса металлоконструкций без оборудования составляет 850 т, в том числе масса стенки 450 т. Днище резервуара состоит из центральной части толщиной 6 мм и 32 сегментных окрайков толщиной по 14 мм. Центральная часть днища поставляется в виде четыре полотнищ, свернутых в три рулона. Стенка корпуса выполнена из девяти поясов, каждый из которых сварен на площадке из вальцованных листов размером 2000x8000 мм. Толщина стенки по поясам составляет 26, 24, 19, 17, 14 и далее по 12 мм. Каждый пояс состоит из 24 листов. Шесть нижних поясов и окрайки днища выполнены из низколегированной стали 09Г2С. Для восприятия ветровой нагрузки стенка резервуара усилена по верху кольцом жесткости, которое совмещает в себе также функции кольцевой площадки с ограждением. Замкнутое понтонное кольцо, состоящее из 32 герметично сваренных между собой коробов и центральной части толщиной 5 мм, В нижнем положении крыша опирается на «плавающие» стойки вы- сотой 1,8 м. В центре плавающей крыши установлены водоприемники дренажного устройства, соединенные с шарнирными водоотводящими трубами. Через дренажное устройство ливневые воды с поверхности плавающей крыши отводятся наружу. Для спуска на плавающую крышу, в любом ее положении, служит катучая лестница, которая вверху шарнирно опирается на площадку, связанную с шахтной лестницей, а внизу опорными пиками опирается на направляющую ферму. Кольцевой зазор (200 мм) между стенкой резервуара и плавающей крышей герметизируется «мягким» уплотняющим затвором. В качестве направляющих для предотвращения поворотов крыши при движении используются кожух пробоотборника и труба ручного замера уровня. По внутреннему краю понтонного кольца крыши установлена вертикальная стенка - пеноотбойник, предназначенная для удержания пены в кольцевом пространстве при пожаротушении. Кольцевой зазор и уплотняющий затвор прикрыты от попадания атмосферных осадков съемными щитками, скользящими при движении по стенке резервуара. 2 Резервуар со стенкой из рулонных заготовок имеет такие же размеры как и резервуар со стенкой, сооружаемой из отдельных листов. Конструкции днища и плавающей крыши также аналогичны. Различие заключается лишь в конструкции стенки резервуара. Стенка поставляется в шести рулонах. Масса стенки 360 т при обшей массе резервуара 760 т. В рассматриваемой конструкции резервуара стенка корпуса выполнена из 12 поясов, толщина металла по поясам составляет 17, 16, 14, 13, 11 и остальные пояса по 10 мм. Восемь нижних поясов изготовлены из высокопрочной стали 16Г2АФ, а четыре верхних на стали 18Гпс5.

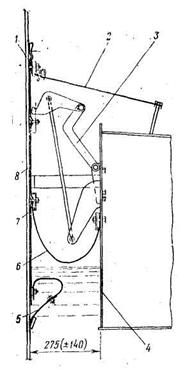

Поскольку толщина поясов стенки резервуара невелика, то для повышения ее устойчивости при монтаже и эксплуатации на пятом и восьмом поясах снаружи установлены, кольца жесткости сварные, таврового сечения. Стойка тавра высотой 300 мм при толщине 8 мм, ширина полки 100 мм. Для герметизации кольцевого зазора между плавающей крышей и стенкой в этой конструкции резервуара применен уплотняющий затвор жесткого типа, однако можно применять затворы и других конструкций (рис.4. 20).

Рис. 4.20 Уплотняющий затвор жесткого типа: 1 — держатель: 2 — защитный лист; 3 — прижимное устройство; 4 — короб плавающей крыши; 5 — скребок; б — фартук; 7 — стенки резервуара; 8 — скользящий лист

Тема 4. 2 Сварные детали и узлы машин.

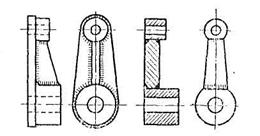

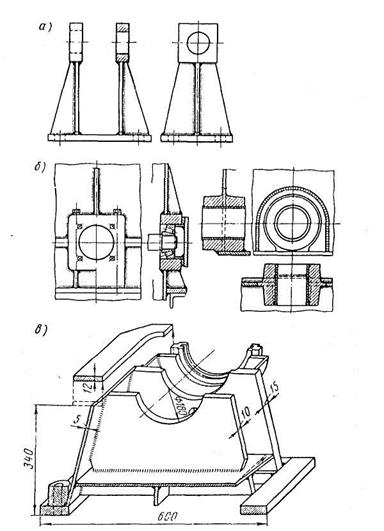

Рис. 4 21 Сварные конструкции палов

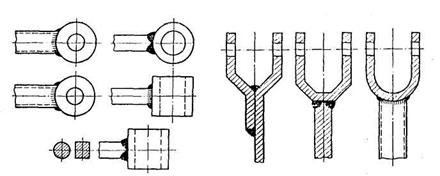

Рис. 4 22 Сварные штанги с проушинами Для деталей машин применяют конструкции, свариваемые в основном из прокатного материала с использованием отдельных отливок и поковок или свариваемые из двух или нескольких отливок, а также из штампованных элементов (штампо-сварные конструкции). Конструкций, свариваемых из проката, весьма много. К ним относятся рамы, станины, барабаны, редукторы, зубчатые колеса и т. п. Примерами конструкций, изготовленных из поковок, служат коленчатые валы, штанги с проушинами (рис 4.21-22), тяги и (рис 4.23) другие машиностроительные детали. Применение составных поковок упрощает изготовление деталей машин по сравнению с целыми, нередко уменьшает объем механической отработки и способствует удешевлению процесса производства.

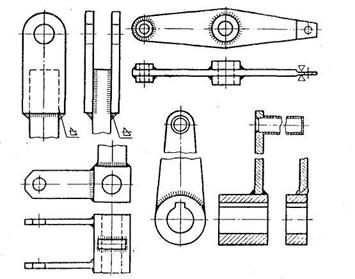

Рис.4.23 Сварные тяги Соединения поковок небольших габаритов сваривают на контактных стыковых машинах или встык дуговым методом. В зависимости от формы детали (диаметра и т. п.) сварку производят на автоматах под слоем флюса или вручную. Сварку литых деталей применяют для упрощения технологического процесса литья. В промышленности непрерывно расширяется область применения штампо-сварных конструкций. Вес сварных стальных конструкций при одинаковой прочности к жесткости с чугунными часто бывает в 2 раза меньше. Таким образом, экономичноегь замены чугунных отливок сварными стальными конструкциями очевидна. Стоимость стального литья и поковок на 25-50% выше тонны сварных металлоконструкций. Из-за специфических условий литейного производства масса отливок превышает массу сварных заготовок Таким образом, сварные конструкции оказываются дешевле не только чугунных, но и стальных литых конструкции. В настоящее время в машиностроении переводят на сварные изделия металлургическое, в частности трубопрокатное, и другое оборудование, заменяют чугунные станины электродвигателей металлорежущих и других видов станков, редукторов, крановое оборудование, ковочные манипуляторы и др. При производстве сварных конструкции рекомендуется применять листовой прокат, фасонные профили, в особенности тонкостенные, гнутые, прессованные, штампованные заготовки, обеспечивающие возможность применения легких сварных объектов повышенной жесткости и устойчивости. Ряд примеров штампо-сварных изделий можно найти в авиационных конструкциях, автостроении, строительной промышленности и других отраслях. На рис 4. 24 приведены сварные конструкции подшипниковых опор разных систем. Все они выполнены из листового проката с усилением корпусов приваркой ребер жесткости. Замена литых деталей машин сварными позволила получить экономию металла до 50%.

Рис. 4.24 Примеры сварных подшипниковых опор При проектировании деталей машин следует учитывать следующие обстоятельства: 1 Диапазон применяемых марок сталей широк и не ограничивается малоуглеродистыми и низколегированными конструкционными сталями. Нередко применяют стали в термически обработанном состоянии, высоколегированные и т. п. К качеству сварки предъявляются высокие требования. Целесообразнее применять автоматическую дуговую и контактную сварки, а при ручной сварке необходимо использовать электроды высшего качества (типа Э42А, Э50А и др.). 2. В деталях машин весьма часто рабочие размеры элементов 3. В деталях машин большое значение имеет точность 4. Детали машин часто имеют небольшие размеры, но Ручную и механизированную газовую резку широко используют на машиностроительных заводах для следующих операций: вырезки фигурных контуров; подготовки кромок под сварку; разрезания элементов толщиной до 1000 мм и более; обрезки прибылей стального литья толщиной 800 мм и более. Применяют также поверхностную закалку кислородно-ацетиленовым пламенем. Этот процесс несколько труден, так как требует тщательной технологической отработки. Тем не менее, закалка кислородно-ацетиленовым пламенем находит разностороннее применение на машиностроительных заводах при обработке шестерен, бандажей, крановых бегунов и т. п. Создание новых конструкций тяжелого машиностроения: турбин, котлов, металлургического и станочного оборудования и др., изготовление которых литьем, ковкой и штамповкой представляет большие, иногда непреодолимые трудности. Применение электрошлаковой сварки открыло путь к созданию комбинированных сварно-литых-ковано-прокатных изделий, экономичных по массе, с минимальными припусками на механическую обработку, а главное, позволяющих изготовлять их на менее мощных литейном и кузнечном оборудованиях. Электрошлаковой сваркой могут свариваться стыковые, угловые и тавровые соединения. Стыковые соединения в форме полых цилиндров при толщине стенок от 40 до 500 мм и выше успешно сваривают специальными многоэлектродными аппаратами. При этом аппарат остается неподвижным, а детали поворачиваются. Пластины шириной 200 - 1000 мм и более, толщиной 200 - 1500 мм сваривают встык неподвижными аппаратами с плавящимся мундштуком, а также подвижными с несколькими электродами в виде проволок. Электрошлаковым способом хорошо сваривают многие углеродистые и легированные стали: Ст. 3, стали марок 20, 30, 40, 2К, 25JI, 20ГС и др. Разработана классификация толстостенных изделий, в которых особенно рекомендуется электрошлаковая сварка.

|

||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 2; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.117.52 (0.008 с.) |