Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Права рука Ліва рукаСодержание книги Поиск на нашем сайте

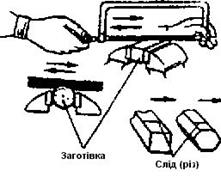

Рис.21. – Положення рук при роботі ножівкою

Рукоятку ножівки охопити пальцями правої руки (кінець рукоятки при цьому повинний упиратися в середину долоні, а великий палець – лежати на рукоятці зверху, уздовж неї) (рис.21). Лівою рукою взяти рамку ножівки так, щоб великий палець знаходився усередині рамки, а інші охоплювали баранчик і натяжний гвинт рухомої голівки. Під час роботи ножівкове полотно повинне знаходитися в горизонтальному положенні, і в роботі застосовуватися не менше 3/4 його довжини. Натискати на ножівку тільки при русі її вперед. Закінчуючи різання, натискання на ножівку послабити і підтримувати частину заготівки, що відрізається, рукою. Якщо розріз досить великий і при звичайній установці полотнини при різанні заважає станок, то полотнину повертають на 90° (рис.22). При різанні заготівок, що мають ребра або гострі крайки, дотримуйтесь наступного правила: різання повинне йти від площини до ребра, щоб не зламати зуби полотнини (рис.23). При роботі ножівкою дотримуються наступних правил: 1) вироб повинен бути міцно затиснутий в лещатах; 2) надавлювати на ножівку необхідно тільки при робочому ході; 3) відведення ножівки убік може походити від слабкого натягу полотнини; 4) число подвійних ходів у хвилину встановлюється в межах 40-50;

Рис.23. – Приклади нарізання розрізу заготівок, що мають ребра і гострі крайки 5) щоб уникнути зіскакування рукоятки і поранення рук не вдаряти під час рухів при різанні переднім торцем рукоятки об деталь, що розрізається.

Рис.22. – Виконання довгого розрізу

Тонколистовий метал можна різати спеціальними ножицями (рис.24, 25): тверді сталеві аркуші товщиною до 0,7 мм, м'яку сталь – до 1 мм, мідь і латунь – до 1,5 мм.

а – загальний вид; б – схема різання; Рис.24. – Ручні ножиці

Рис.25. – Ліві (а) і праві (б) ножиці

Для збільшення тиску між ножами ножиців при різанні твердого металу одну ручку ножиців затискають у лещатах, а до іншої додають зусилля правою рукою (рис.26).

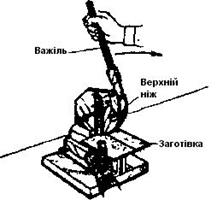

Рис.27. – Важелеві ножиці

Рис.26. – Прийоми різання ножицями, в яких одна ручка закріплена в лещатах

Важелеві ножиці (рис.27) слугують для різання листового матеріалу, тонких прутків і профільного матеріалу.

ПОКАЗ ПРИЙОМІВ РОБОТИ

Майстер виробничого навчання показує інструменти і пристосування, застосовувані при різанні металу, правила закріплення заготівки в лещатах, прийоми різання металу ручною ножівкою і ножицями з дотриманням правил техніки безпеки.

ПРАКТИЧНА РОБОТА СТУДЕНТІВ

Студенти повинні надбати визначених навичок в розрізанні листового, пруткового і смугового матеріалу, труб. При оцінці роботи враховується якість виконаної роботи, правильність застосовуваних прийомів, безпека роботи.

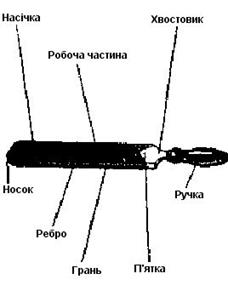

2.4. Обпилювання Обпилюванням називається операція зняття з оброблюваного виробу шару металу (припуску) за допомогою ріжучого інструменту, що називається напилком. Обпилювання звичайно виконують після рубання або різання ножівкою, а також при припасуванні деталей під час зборки. Розрізняють обпилювання пласких і криволінійних кутових, рівнобіжних і фасонних поверхонь. Обпилювання поверхні підрозділяється на попереднє (чорнове) і остаточне (чистове й оздоблювальне). Напилок являє собою сталевий брусок визначеного профілю і довжини, на поверхні якого мається насічка (рис.28, 29).

Рис.28. – Напилок

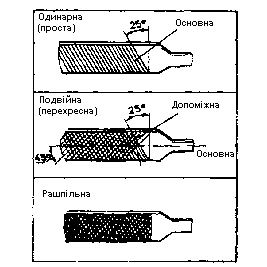

Рис.29. – Види насічок напилків

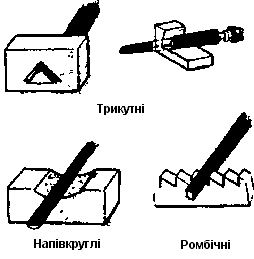

У залежності від числа насічок на 10 мм довжини напилки підрозділяють на драчові № 0 і 1, личкувальні № 2 і 3 і бархатні № 4 і 5. Драчовий № 0 має саму глибоку насічку. При довжині драчового напилку 100 мм число насічок на довжині 10 мм складає 14, у той час як бархатний № 5 має дуже дрібну насічку і 56 насічок на 10 мм при тій же довжині напилка. Напилки бувають з одинарною і подвійною насічками. Напилки з одинарною насічкою використовують при обпилюванні м'яких металів. Напилки за формою бувають плоскі, квадратні, тригранні, ромбічні, овальні, лінзові, напівкруглі і круглі (рис.30). Стати перед лещатами упівобороту до них, тобто повернувши на 45° до осі лещат. Напилок взяти в праву руку за ручку, упираючись її голівкою в долоню, великий палець покласти уздовж ручки, іншими пальцями підтримувати ручку знизу. Поклавши напилок на оброблювану поверхню, накласти ліву руку долонею впоперек напилка на відстані 20-30 мм від його кінця (рис.31). Обпилювання необхідно здійснювати в такий спосіб. Затиснути вироб у лещатах так, щоб оброблювана поверхня виступала над губками лещат на висоту 5-10 мм.

Рис.30. – Форми робочої частини напилків

а, б - права рука; в - ліва рука; Рис.31. – Положення рук при обпилюванні

Права рука від ліктя до кисті повинна складати з напилком пряму лінію. Напилок переміщати обома руками вперед (від себе) і назад (на себе) плавно, притім усією його довжиною. В міру просування напилка вперед, підсилювати натиск правої руки і послабляти натиск лівої руки. При русі напилка назад, натиск на нього не робити (рис.32).

Рис.32. – Координація зусиль рук при обпилюванні Обпилювання пласких поверхонь виконується подовжнім, поперечним і перехресним штрихом (рис.33, 34).

Якість обпилювання поверхні перевіряють по штрихах: - якщо штрихи від попереднього проходу цілком зникли при повторному проході, то поверхня обпиляна правильно; - якщо від попереднього проходу залишаються штрихи, виходить, у цих місцях западини. При обпилюванні сполучених пласких поверхонь спочатку обпилюють з перевіркою лінійкою одну з поверхонь, що сполучаються, потім косинцем перевіряють попередньо кут між обробленою (базовою) і необробленою поверхнями; використовуючи накладні губки закріплюють заготівку в лещатах неопрацьованою поверхнею нагору, обпилюють виступаючі місця на оброблюваній поверхні перехресним обпилюванням, періодично перевіряючи кут косинцем і площину лінійкою.

ПОКАЗ ПРИЙОМІВ РОБОТИ

Майстер виробничого навчання показує інструменти і пристосування, застосовувані при обпилюванні, прийоми обпилювання пласких поверхонь різними методами, обпилювання сполучених пласких поверхонь, а також прийоми використання перевірочного і вимірювального інструменту при обпилюванні.

ПРАКТИЧНА РОБОТА СТУДЕНТІВ

Студенти повинні надбати визначених навичок в обпилюванні пласких, фасонних і сполучених поверхонь заготівок, а також опанувати методи контролю якості виготовлення виробів.

2.5. Шабрування Шабруванням називається обробка поверхні виробу шляхом зіскаблювання тонкого шару металу різальним інструментом – шабером. Застосовується шабрування в тих випадках, коли після попередньої обробки різцем, напилком або іншим різальним інструментом необхідно одержати гладкі поверхні тертя, забезпечити щільне прилягання поверхонь, що сполучаються, і герметичність з'єднання деталей. Шабери – це сталеві смуги прямокутного або тригранного перетину з ріжучими крайками на одному кінці. Шабери призначаються для кінцевої обробки пласких і криволінійних поверхонь, сполучаємих деталей. Прямолінійні поверхні оброблюють пласкими шаберами, а криволінійні – тригранними і спеціальними шаберами. Шабрування необхідно здійснювати в такий спосіб. На перевірочну плиту нанести тонкий шар фарби. Узяти деталь, плавно опустити її оброблюваною поверхнею на плиту і переміщати рівномірно в різних напрямках. Підняти деталь і визначити стан шабруємої поверхні (на поверхні повинні бути плями фарби). Закріпити деталь, узяти шабер у праву руку (як напилок), ліву накласти долонею на шабер у середній його частині зверху і чотирма пальцями охопити знизу. Прийняти робоче положення (як при обпилюванні) і встановити шабер під кутом 30...40° до шабруємої поверхні. Шабрувати тільки місця, покриті фарбою; шабер рухають уперед на 12...15 мм, знімаючи при цьому стружку товщиною 0,01...0,02 мм (рис.35).

Рис.35. – Шабрування пласкої поверхні

Рис.36. – Перевірка якості шабрування

Після шабрування всіх плям, покритих фарбою, поверхню деталі протерти насухо. Перевірити на перевірочній плиті і повторно шабрувати, змінюючи напрямок шабрування на 60...90° (рис.36). Так продовжувати доти, доки кількість плям на виробі не досягне встановленої норми (встановлюється навчальним майстром).

ПОКАЗ ПРИЙОМІВ РОБОТИ

Майстер виробничого навчання показує інструменти, застосовувані при шабруванні, прийоми шабрування поверхонь (наприклад, вкладишів підшипників), прийоми перевірки якості шабрування.

ПРАКТИЧНА РОБОТА СТУДЕНТІВ

Студенти повинні надбати визначених навичок у виконанні процесу шабрування і перевірки якості обробки.

2.6. Притирання Притирання застосовується, коли потрібне точне і повне сполучення працюючих поверхонь з метою одержання непроникності щодо рідин і газів, наприклад у пробкових кранах або клапанах газорозподільних механізмів двигунів внутрішнього згоряння, або з метою одержання найвищої точності профілю чи розмірів, наприклад у вимірювальних інструментах. Притирання розділяється на первісне чорнове притирання і на доведення. Точність доведення від 0,002 мм до 0,0002 мм. Притирання виконується за допомогою шліфувальних матеріалів (абразивів) в вигляді порошків і паст. Шліфувальний матеріал вводиться між оброблюваним виробом і притиром. Притири виготовляються з чавуну, міді або латуні, тому що матеріал притиру завжди повинний бути м'якіше від матеріалу виробу для кращого вдавлення зерен шліфувального порошку у поверхню притирання. Оброблювані поверхні змазуються олією або змочуються водою.

При притиранні криволінійних поверхонь (наприклад, пробка крана до гнізда) замість притирання користуються деталлю, що у роботі стикається з оброблюваною поверхнею (рис.38). При притиранні пробки крана до гнізда змащують пробку сумішшю гасу і олії, наносять на пробку абразивний порошок або пасту і вставляють у гніздо. Прокручують пробку спочатку в одну, потім в іншу сторону поперемінно на 30-40°; після декількох таких рухів повертають пробку навколо вісі. Після 12-15 рухів змивають відпрацьовану масу і заміняють абразив.

Рис.39. – Перевірка якості притирання Обробку ведуть до одержання матової поверхні без блискучих плям, смуг, рисок, подряпин. Перевірку обробки проводять в такий спосіб. Спочатку уздовж конічної поверхні пробки (рис.39) проводять олівцем риску, вставляють пробку в гніздо і злегка провертають. Якщо якість притирання задовільна, риска повинна рівномірно стертися по всій довжині. Потім виробляється перевірка на герметичність. Притерті поверхні протираються насухо, щільно з'єднується виріб і в отвір крана заливають гас. При гарній якості притирання гас не повинен проходити між поверхнями протягом 2 хвилин.

Рис.38. – Притирання конічної поверхні

ПОКАЗ ПРИЙОМІВ РОБОТИ

Майстер виробничого навчання показує інструмент, пристосування, абразивні матеріали, застосовувані для притирання, прийоми притирання і методи контролю якості виготовлення.

ПРАКТИЧНА РОБОТА СТУДЕНТІВ

Студенти повинні надбати визначених навичок у виконанні процесу притирання пласких і криволінійних поверхонь, у виборі абразивного матеріалу і контролю якості притираємих деталей.

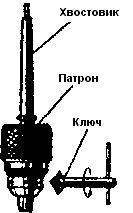

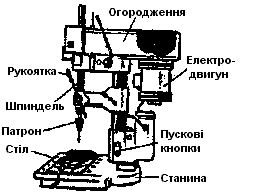

2.7. Свердління Свердління застосовується для одержання отворів у суцільному матеріалі і виробляється за допомогою свердл на свердлильних верстатах або вручну: дрилем, коловоротом. Існують різні види свердл: пірьові, гарматні (для свердління глибоких отворів) і спіральні. Останні одержали найбільше поширення. Під час свердління ріжуча частина свердла (рис.40) врізається в матеріал виробу і знімає стружку, що потім відводиться через гвинтові канавки, розташовані на направляючій частині. Стрічечка дозволяє зменшити тертя свердла об стінки отвору. Хвостовик з лапкою служить для закріплення свердла у свердлильних патронах (рис.41), у перехідних конічних втулках або безпосередньо в шпинделі свердлильного верстата.

Рис.41. – Свердлильний патрон При здійсненні свердління на свердлильному верстаті (рис.42) попередньо після розмітки в місцях, де будуть просвердлені отвори в заготівці робляться кернові поглиблення. Заготівку встановлюють і закріплюють у машинних лещатах (рис.43) і розміщують на столі верстата. Закріплюють у патроні свердло необхідного діаметру і налагоджують верстат на відповідну швидкість обертання шпинделя. За допомогою рукоятки подачі підводять свердло до заготівки і переміщають машинні лещата з заготівкою на столі верстата так, щоб вершина свердла точно збіглася з керновим поглибленням. Після включення верстату плавно натискають на рукоятку подачі і просвердлюють отвір. При виході свердла з заготівки натискання зменшують. Не зупиняючи верстат, виводять свердло з отвору і тільки після цього виключають верстат.

Рис.40. – Спиральне свердло

Рис.42. – Свердлильний верстат

Рис.43. – Машинні лещата

ПОКАЗ ПРИЙОМІВ РОБОТИ

Майстер виробничого навчання показує інструмент, пристосування, верстат для свердління отворів, знайомить студентів із прийомами безпечної роботи на свердлильному верстаті.

ПРАКТИЧНА РОБОТА СТУДЕНТІВ

Студенти повинні надбати навичок щодо підготовки заготівки до свердління, установки свердла на свердлильному верстаті, настроювання верстата, свердління отворів з дотриманням правил техніки безпеки.

2.8. Нарізування різьби Нарізування різьби – це операція утворення гвинтової поверхні на зовнішній або внутрішній циліндричній чи конічній поверхнях деталі. Нарізування різьби на зовнішніх циліндричних поверхнях здійснюється за допомогою плашок, що встановлюються в плашкоутримувачі (воротки). Нарізування різьби в отворах здійснюють за допомогою мітчиків. Звичайно використовують комплект, що складається з трьох мітчиків: чорнового, позначеного одною рискою або цифрою 1; середнього, позначеного двома рисками або цифрою 2; і чистового, позначеного трьома рисками або цифрою 3. Діаметр отвору під метричну різьбу можна розрахувати за наближеною формулою (2.1):

де d0 – діаметр отвору, мм; d – відомий діаметр різьби (зовнішній діаметр), мм; Р – крок різьби, мм. Діаметр стрижня під метричну різьбу можна розрахувати за наближеною формулою (2.2):

Нарізування зовнішньої різьби. Для підготовки плашкоутримувача (рис.44) до роботи необхідно злегка відвернути всі гвинти, вставити плашку (рис.45) до гнізда так, щоб клеймо на плашці було назовні, а поглиблення розташовувалися проти стопорних гвинтів і закріпити плашку в голівці плашкоутримувача. Потім підбирають діаметр стрижня, користуючись формулою (2.2). Для забезпечення врізання обпилюють на верхньому кінці стрижня фаску. Закріплюють стрижень у лещатах вертикально так, щоб виступаюча над губками частина його була на 20-25 мм більше довжини нарізаємої частини. Змащують кінець стрижня олією. Накладають плашку на кінець стрижня так, щоб клеймо було внизу і, натискаючи на корпус плашкоутримувача долонею правої руки, лівою обертають його за рукоятку за годинною стрілкою до повного врізання плашки (рис.46) і прорізають стрижень на необхідну довжину за один прохід, обертаючи плашку за рукоятку за годинною стрілкою на один-два оборота і на пів-обороту назад (для зрізу стружки), при цьому густо змащують плашку олією. Знімається плашка зі стрижня зворотнім обертанням.

Нарізування внутрішньої різьби. Користуючись формулою (2.1) підбирають свердло потрібного діаметру і просвердлюють у заготівці отвір. Потім підбирають необхідні мітчики (рис. 47, 48) і закріплюють заготівку в лещатах. Змащують робочу поверхню першого (чорнового) мітчика олією і вставляють його забірною частиною в отвір заготівки. Надягають на хвостовик мітчика вороток (рис.49) і, натискаючи правою рукою на мітчик униз, лівою обертають вороток за годинною стрілкою до врізання мітчика в метал на кілька ниток (рис.50). Нарізають різьбу, обертаючи мітчик за рукоятку воротка за годинною стрілкою на один-два оборота і на пів-обороту назад до повного входу робочої частини мітчика в отвір (рис.51). Вивертають мітчик зворотнім ходом і прорізають різьбу другим і третім мітчиками. Перевіряють якість різьби зовнішнім оглядом або різьбовим калібром – пробкою.

При нарізуванні різьби в глухих отворах після кожних двох-трьох робочих оборотів викручують мітчик і очищають отвір від стружки.

ПОКАЗ ПРИЙОМІВ РОБОТИ

Майстер виробничого навчання показує інструменти для нарізування зовнішньої і внутрішньої різьби, прийоми нарізування різьби і контроль якості нарізаної різьби.

ПРАКТИЧНА РОБОТА СТУДЕНТІВ

Студенти повинні надбати навичок у виборі різьбового інструмента, у підборі необхідного діаметра стрижня для нарізування зовнішньої різьби і діаметра свердла при свердлінні отвору в заготівці при нарізуванні внутрішньої різьби, уміти нарізати внутрішню і зовнішню різьби, контролювати якість різьбонарізальних робіт.

2.9. Паяння Паяння – процес одержання нероз'ємного з'єднання матеріалів з нагріванням нижче температури їхнього автономного розплавлювання шляхом змочування, розтікання і заповнення зазору між ними розплавленим припоєм і зчеплення їх при кристалізації. Припій має температуру плавлення нижче температури плавлення металів, що з'єднуються, і заповнює зазор між з'єднуємими поверхнями за рахунок дії капілярних сил. При охолодженні припій кристалізується і утворює міцний зв'язок між заготівками. До паяння належить також процес роз'єднання готових з'єднань, отриманих паянням – розпаювання. Розпаювання не реалізується для з'єднань, отриманих дифузійним паянням, при якому елемент-депресант припою цілком або майже цілком дифундує в метали, що спаюються, і температура автономного плавлення паяного шва наближується до температури автономного плавлення металу, що паяється. За температурою процесу розрізняють: - низькотемпературне паяння (до 450 °С); - високотемпературне паяння (понад 450 °С).

Матеріали, що застосовуються при паянні. Припій. Припій – це метал або сплав, що вводиться в зазор між з'єднуваними деталям або утворюється між ними в процесі паяння, який має більш низьку температуру початку автономного плавлення, ніж спаювані матеріали. За фізичними властивостями розрізняють м'які і тверді припої. До м'яких припоїв відносяться особливо легкоплавкі (до 145°С) та легкоплавкі (від 145°С до 450°С); до твердих – середньоплавкі (від 450°С до 1100°С), високоплавкі (від 1100°С до 1850°С) і тугоплавкі (понад 1850°С). М'які припої застосовуються: - для паяння міді у виробах електротехнічного призначення: сплав Вуда (tпл = 60,5°С), сплав Розі (tпл = 94°С), ПОСВЗЗ (tпл= 130°С); - для паяння електрорадіоапаратури при різних монтажних роботах, виробів з цинку, заліза, латуні, теплостійких мідних з'єднань: ПОС 40 (tпл = 235°С), ПОС 30 (tпл = 256°С), Kl (tпл = 325°С); - для електроконтактного паяння з'єднань з алюмінію, міді і їхніх сплавів, сталі в різних сполученнях: цинкові припої (tпл = 380-415°С). Тверді припої застосовують для паяння титана і його сплавів (В62 - tпл = 490-500°С), з'єднань в електроніці, приладобудуванні і машинобудуванні: П575А (tпл = 575 °С); ПСр55 (tпл = 850 °С); ПСр72 (tпл = 778 °С);. ПCр375(tпл=810°C). Флюси паяльні. Паяльний флюс – це активна хімічна речовина, призначена для очищення і підтримки в чистоті спаюваних поверхонь металу з метою зниження поверхневого натягу і поліпшення розтікання рідкого припою. До відомих флюсів належать тверді, пастообразні, рідкі і газоподібні. Для низькотемпературного паяння як флюс застосовують каніфоль та її розчини в спирті або органічних розчинниках (гідразин, деревні смоли, вазелін). Більш активні флюси містять органічні кислоти (молочну, лимонну, олеїнову та ін.), а також їхні розчини у воді і спирті. Для ослаблення корозійної дії до цієї групи флюсів додають каніфоль або інші компоненти, що не викликають корозії. Велику групу високоактивних флюсів складають флюси на основі хлористого цинку і хромистого амонію. Хлоридні солі застосовують у вигляді твердої суміші, порошків, водних розчинів. В таблиці 2.1 наведені склад та область застосування деяких паяльних флюсів. Після паяння флюси завжди частково залишаються на виробі. Залишки флюсу псують зовнішній вигляд виробу, змінюють електропровідність, а деякі з них викликають корозію паяного шва. З цих причин після паяння залишки флюсу варто видаляти з паяного виробу. Паяння паяльником. Найбільш простий метод паяння з нагріванням паяльником широко застосовують в багатьох областях техніки і в побуті. Найпростіший паяльник складається з мідного загостреного наконечника, закріпленого на сталевому стрижні з ручкою. Незалежно від способу нагрівання і конструкції основне призначення паяльника – нагрівання припою до розплавлювання, набирання розплавленого припою і нанесення його на вироб, що паяється, прогрівання металу у місці паяння, а також видалення надлишків розплавленого припою.

Таблиця 2.1 – Паяльні флюси

Компоненти Зміст у % Область застосування

Каніфоль Для паяння електро- і радіотехнічних приладів Каніфоль Спирт етиловий Кислота оцтова Для паяння електро- і радіотехнічних приладів

Триетаноламід Кадмій борфтористий Цинк борфтористий Амоній борфтористий 82,5

2,5

Для паяння оцинкованого заліза, алюмінію, бронзи берілієвої, міді та ін. металів. Цинк хлористий Вода Для паяння і лудіння заліза, чавуну, сталі, міді, латуні, бронзи, свинцю, нікелю, срібла. Кислота борна Бура Кальцій фтористий

Для паяння конструкційної, корозійностійкої та жароміцної сталі латунню і жароміцними припоями

Паяльники з електричним обігрівом в залежності від роду виконуваних робіт випускають різних типорозмірів і потужностей. Вітчизняна промисловість випускає побутові електричні паяльники різної конструкції ДСТ 721977, розраховані на напругу 127 і 220 В з номінальною потужністю 35-200 Вт. Наконечники паяльників повинні мати високу теплопровідність, добре обслуговуватися, володіти зниженим окалиноутворенням при температурах паяння, добре витримувати дію розплавленого олова і флюсів. Найпоширенішим матеріалом для виготовлення наконечників є чиста мідь. Перед паянням в першу чергу необхідно підготувати паяльник. Для цього робочий кінець паяльника заточують під кутом 30-40° і зачищають від слідів окалини, зачищений паяльник нагрівають до 250-300°С, потім робочий кінець його занурюють у флюс і ретельно залужують припоєм, після цього паяльник готовий до роботи. Підготовлене до паяння з'єднання очищають від пилу і жиру, бруду й окислів, покривають флюсом і розігрівають паяльником до потрібної температури. Коли шов підігріється до температури плавлення припою, полудженим кінцем паяльника захоплюють припій і переносять його в шов. Паяння виконують, пересуваючи паяльник по шву, завдяки чому розплавлений припій затікає до зазору. Під час паяння варто уважно стежити за температурою паяльника, не припускаючи його перегріву. Перегрів паяльника вище 400°С підвищує окалиноутворення та ускладнює обслуговування наконечника. Підготовка деталей до паяння. Міцність і щільність паяного з'єднання будуть задовільними тільки в тому випадку, якщо припій добре заповнює зазор між спаюваними поверхнями а також має місце його дифузія до спаюваних поверхонь і взаємодія зі спаюваним металом. Це можливо тільки за умови повного змочування ділянок, що з'єднуються, припоєм. Змочування спаюваних стиків буде мати місце в тому випадку, якщо поверхні, що з'єднуються, виявляться вільними від забруднень окислами, а обраний припій за своїми фізичними властивостями буде здатен змочувати спаюваний метал. Очищення забруднених поверхонь перед паянням виконують механічними або хімічними способами. Механічна підготовка деталей під паяння може бути здійснена зачищенням напилками, металевими щітками, шліфувальними колами, шліфувальними шкурками або піскоструменевими апаратами. Після зачищення поверхню обдувають стисненим повітрям з метою видалення піщин, що залишилися. Для знежирення можна використовувати бензин, трихлоретилен і різні луги. Знежирені деталі необхідно піддавати обов'язковому промиванню спочатку в гарячій, а потім у холодній воді. Окалина й іржа видаляється протравленням. Травлення чорних металів здійснюється в 10-25%-вому розчині сірчаної кислоти при температурі 40-60°С, мідь і її сплави протравлюють у 10%-вому розчині сірчаної кислоти. Протравлені деталі ретельно промивають у проточній воді з наступним просушуванням. Поверхні, на яких не повинно бути припою після паяння, покривають пастами, що складаються з крейди або графіту, замішаних на воді. В усіх випадках з'єднання деталей паянням необхідно стежити, щоб при зборці і паянні зберігався необхідний зазор між спаюваними поверхнями. Технологія виконання паяного з'єднання приведена в таблиці 2.2.

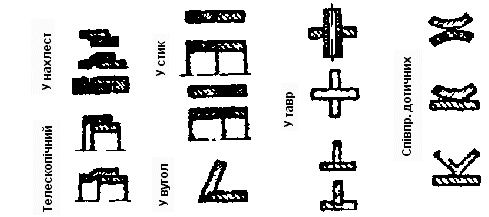

Виконання паяних з'єднань різних типів

Примітка. Тип паяного з'єднання визначається взаємним розташуванням і формою спаюваних деталей у місці з'єднання Рис.52. – Типи паяних з'єднань і форма поперечного

Таблиця 2.2. – Технологія виконання паяного з'єднання Найменування операції Інструмент і пристосування 1. В залежності від матеріалу спаюваних деталей і призначення з'єднання вибрати припій і флюс. - 2. Підготувати поверхні деталей до паяння (знежирити, якщо необхідно протравити, зачистити в місцях паяння ). Бензин або трихлоретилен, розчини кислот, напилок, шліфувальна шкурка. 3. Зібрати вузол і нанести флюс в місцях паяння. Пензлик або помазок. 4. Підготувати паяльник до паяння. Підставка під паяльник. 5. Розплавити припій і нанести його на контактні поверхні. Паяльник, пінцет або плоскогубці. 6. Видалити надлишок флюсу і натеки припою. Напилок, шліфувальна шкурка, гаряча і холодна вода. 7. Контроль якості паяного з'єднання.

3. СЛЮСАРНО-СКЛАДАЛЬНІ РОБОТИ

Слюсарно-складальні роботи виконуються при зборці вузлів з окремих деталей і при зборці машини з окремих вузлів. При зборці застосовуються всі основні види слюсарних робіт, у тому числі і пригін деталей, що збираються, у вузли з наступним регулюванням і перевіркою правильності роботи механізмів і машин. Слюсарно-ремонтні роботи спрямовані на підтримку працездатності устаткування і полягають у виправленні або заміні зношених чи ушкоджених деталей машин. Стадії складального процесу. Первинним елементом машини (автомобіля, трактора, верстата і т.п.) є деталь (наприклад, болт, шпилька, кронштейн, гайка, шайба та ін.). Комплект являє собою з'єднання двох або декількох деталей машин у найпростішу складальну одиницю, наприклад, вал із пригнаною шпонкою, кришка з кульковим підшипником. Підвузол являє собою з'єднання декількох деталей з одним або декількома комплектами, наприклад вал коробки швидкостей токарського верстата з насадженими на нього зубчастими колесами, втулками, підшипниками та ін. Вузол – з'єднання декількох деталей, одного або декількох комплектів або підвузлів, наприклад, для токарського верстата це коробки швидкостей, коробки подач, фартух, задня бабка. Характерною рисою вузла є його технологічна закінченість, що дозволяє виконувати зборку незалежно й окремо від інших елементів верстата. Складальний процес складається з наступних послідовних стадій: 1. Ручна слюсарна обробка і підготовка до збирання окремих деталей: зачищення заусенців, зняття фасок та ін. 2. Вузлове збирання – з'єднання деталей у комплекти, підвузли, агрегати (механізми). 3. Загальне збирання – збирання всієї машини. 4. Регулювання – установка і вивірка правильності взаємодії частин та випробування машини.

4. ТЕХНІЧНЕ НОРМУВАННЯ

Завданням технічного нормування є встановлення розрахункових норм часу на базі аналізу і перевірки виробничих можливостей, проектування найбільш раціонального технологічного режиму роботи та ефективної організації праці на робочому місці (рис.53).

Рис.53. – Склад технічної норми часу

Технічною нормою часу називається час, встановлений для виконання визначеної роботи (операції), виходячи з повного використання виробничих можливостей робочого місця. Технічну норму часу встановлюють з огляду на кваліфікацію виконавця, який цілком опанував техніку на даному робочому місці, ефективний технологічний процес, максимальне використання устаткування при найвигідніших режимах його роботи, а також доцільні пристосування та інструменти, застосування найбільш раціональної організації праці і робочого місця. Підготовчо-заключним часом (Тпз) називається час, витрачаємий на підготовку робочого місця для виконання визначеної роботи, а також час, пов'язаний з її закінченням. Сюди входять витрати робочого часу на ознайомлення з завданням, кресленням і технологічною картою, час на установку інструмента і пристосувань, їхнє зняття по закінченні збирання і здачу готової продукції ОТК. Норма штучного часу (Тшт) складається з часу оперативної роботи, часу на обслуговування робочого місця і часу на відпочинок і природні потреби. Час оперативної роботи (Топ), витрачаємий на складальну операцію, являє собою суму основного (технологічного) часу (То), що витрачається безпосередньо на процес зборки, і допоміжного (Тд). Останній витрачається виконавцем на ряд дій, пов'язаних з виконанням основної роботи – перемістити інструмент, зробити виміри, установити і вивірити деталь і т.п. Час на обслуговування робочого місця (Тобсл) – це розкладення інструменту перед початком роботи, прибирання робочого місця в процесі роботи, заміна інструменту; збирання інструменту по закінченні роботи і передача робочого місця змінникові та ін., час на відпочинок і природні потреби (Твідп) виконавця. Звичайно Тобсл складає 2...4 % від Toп, а Твідп – 2...6 % від Топ. Норма штучного часу виражається наступною формулою (4.1):

У випадку, коли час обслуговування робочого місця і час перерв на відпочинок та природні потреби виражені у відсотках, формула має вигляд:

де аобсл та авідп – час на обслуговування робочого місця і на перерви, виражені у відсотках до оперативного часу. Підготовчо-заключний час нормується окремо, тому що витрачається один раз на всю партію. В умовах масового виробництва його не включають до розрахунку часу. Нормою виробітку (Hв) називається кількість роботи, що повинна бути виконана в одиницю часу, звичайно за зміну. Норма виробітку встановлюється переважно в масовому і великосерійному виробництві за формулою (4.3):

де Тзм – тривалість робочої зміни, хв.

5. КОНТРОЛЬНІ ПИТАННЯ

1. Назвіть вимірювальні інструменти, що використовуються в слюсарній справі. 2. Назвіть слюсарні інструменти. 3. Що таке розмітка і які бувають види розмітки? 4. Що таке рубання металу? 5. Що таке розпилювання металу? 6. Назвіть основні частини, з яких складається ручна ножівка. 7. Що таке обпилювання? 8. Назвіть інструмент для обпилювання. 9. Як класифікують напилки за густотою та розміром насічок? 10. Напилки з якою насічкою використовують при обпилюванні м'яких металів? 11. Що таке шабрування і яким інструментом воно виконується? 12. Що таке свердління і на чому воно засновано? 13. Назвати види свердл в залежності від їхньої конструкції. 14. Що таке нарізування різьби? 15. Назвати інструмент для нарізування різьби в отворах. 16. Як визначити діаметр отвору під метричну різьбу? 17. Як визначити діаметр стрижня під метричну різьбу? 18. Поясніть сутність процесу паяння металів і сплавів. 19. Призначення припоїв, вимоги до них. Класифікація припоїв за фізичними властивостями. 20. Назвіть кілька марок припоїв м'яких і твердих. 21. Які функції паяльних флюсів і їхня класифікація? 22. Назвіть склади декількох флюсів, що найчастіше застосовуються для паяння сталевих деталей. 23. Назвіть і наведіть зображення основних типів паяних з'єднань. 24. Розповісти про підготовку до паяння паяльника і спаюваних деталей. 25. Назвіть етапи технологічного процесу паяння. 26. Яких вимог безпеки праці треба дотримуватись при паянні?

|

||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 4; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.208.127 (0.019 с.) |

При притиранні деталей, що мають широкі пласкі поверхні, вони накладаються на плиту поверхнею притирання (рис. 37), злегка притискаються до неї і переміщуються по всій поверхні плити зворотньо-поступальними або круговими рухами. Після 20-30 рухів віддаляється відпрацьована маса з притираємої поверхні, наноситься свіжий шар порошку або пасти. Процес повторюється до одержання відповідного виду виробу.

При притиранні деталей, що мають широкі пласкі поверхні, вони накладаються на плиту поверхнею притирання (рис. 37), злегка притискаються до неї і переміщуються по всій поверхні плити зворотньо-поступальними або круговими рухами. Після 20-30 рухів віддаляється відпрацьована маса з притираємої поверхні, наноситься свіжий шар порошку або пасти. Процес повторюється до одержання відповідного виду виробу.

, (2.1)

, (2.1) . (2.2)

. (2.2)

. (4.1)

. (4.1) , хв (4.2)

, хв (4.2) (4.3)

(4.3)