Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Робота в слюсарній майстерні. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Содержание книги

Поиск на нашем сайте

МІНІСТЕРСТВО ОСВІТИ УКРАЇНИ Донецький національний технічний університет

НАВЧАЛЬНО-МЕТОДИЧНИЙ ПОСІБНИК з практики для студентів усіх факультетів

Розділ «Робота в слюсарній майстерні»

Розглянуто: на засіданні кафедри ”Кольорова металургія і конструкційні матеріали” Затверджено на засіданні навчально-методичної Ради ДонНТУ Протокол №15 від 01.12.04

Донецьк - 2005 УДК

НАВЧАЛЬНО-МЕТОДИЧНИЙ ПОСІБНИК з практики в слюсарній навчальній лабораторії-майстерні / Складено: В.І. Грєбєнніков, Ю.А. Сапронов, Г.О.Редько. – Донецьк: ДонНТУ, 2004. – с.

Відбито мету і задачі першої технологічної практики, описані структура і зміст робіт, виконуваних у слюсарній лабораторії-майстерні. Представлено методичні рекомендації з підготовки до робіт, описана послідовність операцій, виконуваних під час навчальних занять. Призначено для студентів різних спеціальностей ДонНТУ з диференціацією відповідно до навчальних планів.

Затверджено: на засіданні кафедри «Кольорова металургія і конструкційні матеріали», протокол № 6 від 01.12.2004 р.

Укладачі: В.І. Грєбєнніков, доц., к.т.н., Ю.А. Сапронов, доц., к.т.н. Г.О.Редько, к.т.н.

Рецензенти:

Відповідальний за випуск М.О.Маняк, проф., д.т.н. ЗМІСТ

ВСТУП............................................................................................. 1.1. Правила техніки безпеки....................................................... 1.2. Робоче місце слюсаря і його устаткування........................ 2. ОСНОВНІ ВИДИ СЛЮСАРНИХ РОБІТ.................................. 2.1. Розмітка.................................................................................... 2.2. Рубання металу....................................................................... 2.3. Різання металу......................................................................... 2.4. Обпилювання.......................................................................... 2.5. Шабрування............................................................................. 2.6. Притирання.............................................................................. 2.7. Свердління............................................................................... 2.8. Нарізування різьби................................................................. 2.9. Паяння......................................................................................

3. СЛЮСАРНО-СКЛАДАЛЬНІ РОБОТИ..................................... 4. ТЕХНІЧНЕ НОРМУВАННЯ СЛЮСАРНО-СКЛАДАЛЬНИХ РОБІТ 5. КОНТРОЛЬНІ ПИТАННЯ........................................................... ВСТУП

Навчальна практика в слюсарній лабораторії-майстерні спрямована на розширення знань студентів в галузі ручної обробки металів різанням. Це досягається вирішенням взаємозалежних завдань, основними з яких є: ознайомлення студентів з організацією робочого місця слюсаря і його устаткуванням; ознайомлення студентів з технологічним інструментом та оснащенням, необхідними для виконання операцій формоутворення; навчання техніці виконання найбільш розповсюджених операцій; вивчення технологічної документації, необхідної для опису технологічного процесу; виконання індивідуальних завдань та ін. Вирішення цих завдань передбачає демонстрацію операцій безпосередньо на робочому місці, вивчення окремих технологічних процесів за допомогою навчальних кінофільмів і обговорення можливих шляхів вирішення задач, поставлених при виконанні індивідуальних завдань. Звіт з практики відображає роботу студента в лабораторії-майстерні. Захист звіту проводиться після закінчення практики. 1. РОБОТА В СЛЮСАРНІЙ МАЙСТЕРНІ

Під слюсарними роботами розуміють обробку металів у холодному стані, виконувану слюсарями за допомогою різних інструментів. Слюсарні роботи складаються з різноманітних технологічних операцій, до яких належать: розмітка, рубання, виправлення, різання металів ножівкою і ножицями, гнуття металів, нарізування різьби, клепання, притирання і доведення, паяння, лудіння та ін. Багато слюсарних операцій виконуються не лише ручним, але і механічним засобом. Метою всіх операцій є надання заготівці необхідної форми, розміру і стану поверхні, яких, згідно кресленню, повинен мати готовий виріб. Слюсарні роботи застосовуються у всіх галузях промисловості, й особливо в машинобудуванні, де вони найбільш різноманітні як за характером, так і за складністю.

1.1. Правила техніки безпеки

1. До початку роботи перевірити справність верстака, лещат, пристосувань і механізмів, використовуваних у роботі, а також перевірити наявність і стан інструменту, матеріалів і заготівок.

2. Під час роботи на верстаті повинні перебувати лише ті інструменти і пристосування, якими користуються тепер. Всі інші повинні бути прибрані у верстакові шухляди або на стелажі. Постійно підтримувати чистоту і порядок на робочому місці. 3. По закінченні роботи очистити інструмент, лещата і стільницю верстата від стружки й обрізків. Забрати з верстака інструмент, невикористані матеріали й оброблені деталі. 4. Робоче місце слюсаря повинне бути обгороджене екраном – металевою сіткою. 5. Забороняється користуватися зубилом, крейцмейселем і молотком з розплющеними бойками. 6. Періодично перевіряти правильність кріплення молотка. Ручка молотка після насадки повинна бути розклинена. 7. Виконувати рубання тільки гостро заточеним інструментом. 8. Не можна бити по важелі лещат молотком або іншим предметом та застосовувати трубу для подовження важеля лещат. 9. При роботі на заточувальному верстаті і рубанні крихкого матеріалу обов’язково користуватися захисними окулярами. 10. При виправленні смугового і пруткового металу користуватися рукавицями. 11. Забороняється робити грубе виправлення заготівок у лещатах. Для цієї мети треба використовувати рихтувальну плиту. 12. Не здувати обпилювання ротом, щоб не засмітити очі. 13. Не працювати напилком без рукоятки чи напилком з розколотою рукояткою. 14. У випадку одержання травми негайно звернутися до навчального майстра. 15. Для попередження отруєння пилом, випаровуваннями хлористого водню, окису вуглецю, фтористих з'єднань, робочі місця паяльщиків повинні бути обладнані місцевою вентиляцією. 16. Припій і флюси містять речовини, що, потрапляючи до шлунку, можуть викликати отруєння. Тому після закінчення роботи і перед прийняттям їжі необхідно ретельно вимити руки. 17. При роботі електричними паяльниками варто дотримуватись мір захисту від поразки електричним струмом і правил безпеки при користуванні джерелами нагріву. 18. При роботі паяльником необхідно застосовувати електропаяльники з дерев'яною рукояткою, наносити розчин флюсу по шву пензликом або помазком із клоччя тонким шаром. Для попередження пожежі й опіків нагріті паяльники треба складати на спеціальні металеві підставки. Після роботи з олов’яно-свинцевими припоями і кислотами необхідно ретельно мити руки.

1.2. Робоче місце слюсаря і його устаткування

Робоче місце – ділянка виробничої площі цеху, майстерні, закріпленої за робітником або бригадою робітників, яке має необхідне устаткування, пристосування, інструменти і матеріали для виконання визначеної роботи. До організації робочого місця висувається ряд вимог: - на робочому місці повинні знаходитися тільки ті предмети, що необхідні для виконання даного завдання; - інструменти, заготівки і документація повинні розташовуватися в зоні досяжності простягнутих рук. При цьому ті предмети, якими користуються частіше, варто класти ближче; - ріжучі або ударні інструменти, що беруть правою рукою, кладуть з правої сторони; ті, що беруть лівою рукою – з лівої сторони; - за предметами постійного і тимчасового користування повинні бути закріплені визначені місця збереження і розташування; - вимірювальні інструменти (штангенциркулі, косинці, лінійки, та ін.) зберігають у футлярах або дерев'яних коробках, різальні інструменти (напилки, мітчики, свердла та ін.) – на дерев'яних підставках (планшетах).

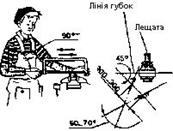

Робоче місце слюсаря в залежності від характеру виконуваної роботи може бути організоване по-різному. Більшість робочих місць обладнаються слюсарним верстаком, що представляє собою спеціальний стіл, на якому виконуються ручні роботи. Одномісний слюсарний верстак (рис.1) складається з металевого каркаса, дерев'яної кришки, покритої сталевим листом, лінолеумом або фанерою, захисного екрана. На верстаку розміщуються лещата, світильник, поличка для вимірювального інструменту, планшет для робочого інструменту.

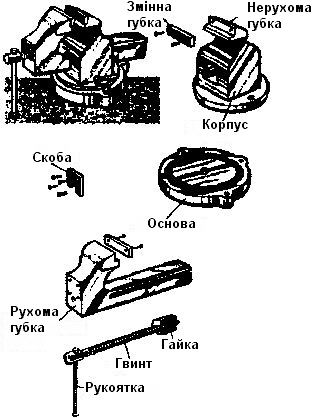

Корпус лещат виробляють із сірого чавуну. Для продовження терміну служби губок і збільшення надійності затиску до їхніх робочих частин прикріплюють гвинтами призматичні губки з хрестоподібною насічкою. Вони виготовляються з інструментальної вуглецевої сталі У8 і піддаються термообробці – загартуванню, внаслідок чого здобувають підвищену твердість. На поверхні заготівки, що затискається, можуть залишатися вм'ятини. Щоб уникнути цього, під час затиску обробленої чистової поверхні деталі робочі частини губок закривають накладками (нагубниками), виготовленими з м'якої сталі, латуні або алюмінію.

2. ОСНОВНІ ВИДИ СЛЮСАРНИХ РОБІТ

2.1 Розмітка

Розмітка – операція з нанесення на заготовку ліній (рисок), які визначають контури деталі або місць, що підлягають обробці. Головне призначення розмітки – позначення границь, до яких треба обробляти заготівку. Розрізняють два види розмітки – площинну і просторову.

Рис.2 – Слюсарні лещата та їхня будова

Площинна розмітка – це нанесення розмічувальних ліній на пласких поверхнях (листовий, смуговий метал, поверхні литих і кованих заготівок). При просторовій розмітці розмічувальні лінії наносять у декількох площинах. Причому, доводиться погоджувати розмітку окремих поверхонь поміж собою. Розмітка здійснюється на розмічувальних плитах, що виробляються із сірого чавуну. Робочі поверхні плити добре обробляють. Малі плити встановлюють на столи, великі ставлять на фундамент. Для розмітки застосовують такі інструменти: чертилки, лінійки, циркулі, розмічальні штангенциркулі, рейсмаси, косинці, кернери і молотки.

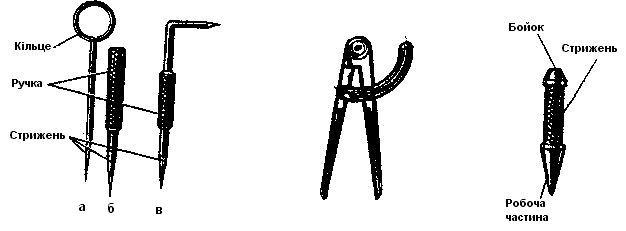

Чертилки слугують для нанесення ліній на поверхню, що розмічається, за допомогою лінійки, косинця або шаблона. Виготовляють чертилки з інструментальної сталі У10 або У12. Застосовують три типа чертилок – круглу, з відігнутим кінцем і з вставною голкою. Кругла чертилка (рис.3,а) являє собою сталевий стрижень довжиною 150-200 мм діаметром 4-5 мм, один кінець якого загартований і загострений під кутом 15°, а інший зігнутий у кільце діаметром 25-30 мм.

Рис.3 – Чертилка а - дротова; Рис.4 – Розмічувальний Рис.5 – Кернер

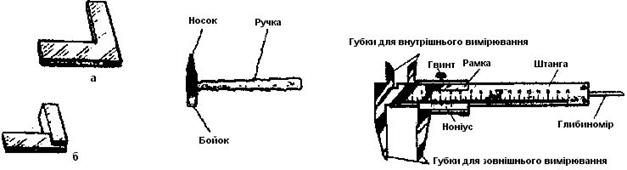

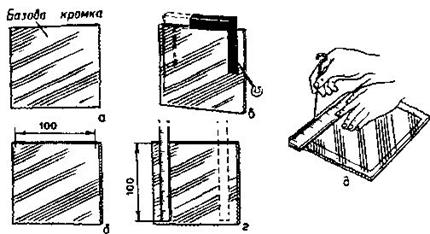

Рис.6 – Косинці а - плаский; Рис.7 – Розмічувальний Рис. 8 – Штангенциркуль ШЦ-1 з точністю відліку 0,1 мм Чертилка з вставною голкою (рис.3, б) має змінні сталеві загартовані стрижні. Лінійки призначені для нанесення по них прямих ліній. Для розмітки можна застосовувати звичайні металеві лінійки довжиною від 150 до 1000 мм. Чертилка з відігнутим кінцем (рис.3, в) являє собою сталевий стрижень, загострений із двох сторін, один кінець якого відігнутий під кутом 90°. Відігнутим кінцем наносять риски у важкодоступних місцях. Розмічувальні циркулі (рис.4) служать для нанесення кіл, дуг, розподілу відрізків на частини, перенесення розмірів і т.д. Кернер (рис.5) застосовується для нанесення поглиблень (кернів) на попередньо розмічених лініях. Поглиблення робляться для того, щоб лінії були чітко видні, не витиралися в процесі обробки деталі. Довжина кернера 90-150 мм, діаметр 8-13 мм. Бічна поверхня кернерів накочується для зручності тримання в руці. Кернери роблять з вуглецевої інструментальної сталі У7А, У8А. Розмічувальний штангенциркуль (рис.8) призначений для точної розмітки прямих ліній і центрів. Щоб розмічувальні лінії були добре видні, поверхні перед розміткою фарбуються. Як фарбу застосовують розчин крейди, а для оброблених поверхонь – розчин мідного купоросу у воді або різні лаки. Підготовка до розмітки завершується вибором баз. Розмічувальними базами називаються лінії або поверхні, що є вихідними для початку розмітки і відкладення розмірів. При площинній розмітці за бази приймаються оброблені зовнішні крайки заготівки (якщо немає оброблених поверхонь, їх обробляють або вирівнюють), осьові або центрові лінії. Усі розміри доцільно наносити від обраних баз. Це забезпечує велику точність розмітки.

Розмітка за шаблоном (рис.9) звичайно виконується при виготовленні великих партій однакових за формою і розмірами деталей, іноді для розмітки навіть малих партій, але складних виробів. Шаблон виготовляють з листового матеріалу. При розмітці шаблон накладають на заготівку, потім проводять чертилкою по контуру шаблону. Розмітку за зразком широко використовують при ремонтних роботах, коли розміри знімають безпосередньо з деталі, що вийшла з ладу, і переносять їх на матеріал, що розмічається.

Розмітку по місцю застосовують при зборці великих деталей. Одну деталь розмічають по інший, розташовуючи їх у такому положенні, у якому вони повинні бути з'єднані. Нижче, на рис. 10, 11, 12 представлені елементи розмічувальних робіт.

ПОКАЗ ПРИЙОМІВ РОБОТИ

Майстер виробничого навчання демонструє інструменти і пристосування, застосовувані при площинній і просторовій розмітці. Потім на одному з робочих місць показує розмітку однієї-двох деталей.

а – по лінійці; б – по косинцю; в – рівнобіжних рисок; Рис. 10. – Розмітка прямих рисок

Рис. 11. – Розмітка рисок під прямим кутом

Рис. 12. – Розмітка дуг окружностей і заокруглень

Показ розмітки деталі починається з підготовки її до розмітки. Деталь очищується, фарбується, встановлюється на плиті, потім виконується розмітка. Звертається увага на точність при розмітці, прийоми і правила накернення ліній.

ПРАКТИЧНА РОБОТА СТУДЕНТІВ

Кожен студент за допомогою розмічувальних інструментів робить розмітку якої-небудь деталі за завданням майстра виробничого навчання, який потім оцінює якість виконаної роботи.

2.2. Рубання металу

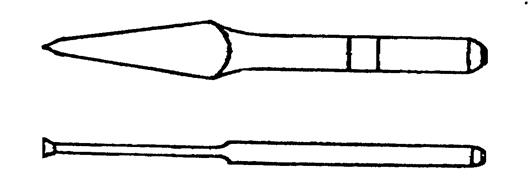

Рубання – операція, при виконанні якої за допомогою ріжучого інструмента зубила, крейцмейселя та ударного інструмента – слюсарного молотка з заготівки знімаються зайві шари металу або заготівка розділюється на частини. Рубання виконується в тих випадках, коли заготівку з якихось причин не вдається обробити на верстатах. Рубання найчастіше виконується як підготовча операція для наступної обробки заготівки. Воно застосовується для видалення з заготівки великих нерівностей, зняття задирків, гострих кутів, крайок на литих і штампованих заготівках, вирубування канавок, оброблення тріщин у заготівках під зварювання, а також коли необхідно від пруткового, смугового або листового металу відрубати якусь частину. Слюсарне зубило (рис.13, а) складається з трьох частин – робочої, середньої й ударної, виготовлюється з інструментальної вуглецевої стали У7А, У8А. Робоча частина зубила являє собою стрижень із клиноподібною ріжучою частиною (рис. 13, б), заточеною на кінці під визначеним кутом. Середня частина служить для утримання зубила в руці. Ударна частина зроблена звужуючоюся догори, вершина її закруглена. Кут загострення (β) обирається в залежності від твердості оброблюваного металу: - для твердих матеріалів (тверда сталь, бронза, чавун) - 70°; - для матеріалів середньої твердості (сталь) - 60°; - для м'яких матеріалів (латунь, мідь, титанові сплави) - 45°; - для алюмінієвих сплавів - 35°.

а)

б) а – зубило; б – ріжуча крайка зубила; Рис. 13. – Слюсарне зубило

Зубила виготовляють довжиною від 100 до 200 мм, з шириною робочої частини від 5 до 25 мм. Робоча й ударна частини зубила після термічної обробки мають підвищену твердість. Крейцмейсель (рис.14) відрізняється від зубила більш вузькою ріжучою крайкою, призначений для вирубання вузьких канавок, шпонкових пазів і т.п.

Рис.14 – Крейцмейсель

Для вирубання профільних канавок – напівкруглих, двогранних та інших застосовують спеціальні крейцмейселі, так звані канавочники, що відрізняються від крейцмейселя тільки формою ріжучої крайки. Слюсарні сталеві молотки (рис.15) виготовляються масою від 50 до 1000 г із квадратним (а) або круглим (б) бойком. Вони складаються з голівки 1, рукоятки 2 і клини 3. Голівку виготовляють зі сталі 50 або У7, її робочі частини – бойок А та клиноподібної форми носок Б гартують, в середній частині міститься овальний отвір для кріплення рукоятки.

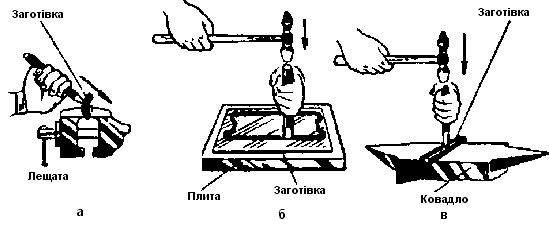

Рубання металу здійснюють у лещатах на плиті або на ковадлі (рис.16). При рубанні використовують, крім описаного вище інструменту, лещата рівнобіжні, плити для рубання, ковадла й окуляри захисні. Технологія рубання металу за рівнем губок лещат. Закріпити заготівку таким чином, щоб риска розмітки знаходилася точно на рівні губок, причому заготівка не повинна виступати за правий торець губок.

а - у лещатах; б - на плиті; в - на ковадлі; Рис.16. – Види рубання Встати прямо так, щоб корпус був ліворуч від осі лещат (під кутом 45°). Ліва нога повинна бути перед правою на півкроку (рис.17). Взяти зубило чотирма пальцями лівої руки на відстані 20-25 мм від ударної частини його бойка, великий палець накласти на вказівний. Взяти молоток правою рукою за рукоятку на відстані 15-30 мм від її кінця так, щоб чотири пальці охоплювали рукоятку, а великий був накладений на вказівний.

Рис. 17. – Робоча поза при рубанні Рис. 18. – Положення зубила при рубанні

Встановити зубило на виступаючий з лещат край заготівки з правої сторони так, щоб рубання виконувати серединою леза (кут між заготівкою і віссю зубила 45°, кут нахилу зубила 30...35°, рис.18). При рубанні дивитися не на голівку, а на ріжучу крайку зубила. Після кожного удару переставляти зубило ліворуч. Технологія рубання металу на плиті. Смугу покласти на плиту (ковадло), встановити зубило вертикально на риску і надрубати смугу з однієї сторони на половину товщини. Надрубати смугу за рискою зі зворотньої сторони. Надрубану смугу обережно переломити в лещатах або на плиті. Пруток підрубати з усіх боків, повертаючи його під час рубання, і переломити як і смугу. Листовий метал розрубують з однієї сторони за кілька проходів.

ПОКАЗ ПРИЙОМІВ РОБОТИ

Майстер виробничого навчання показує пристосування й інструменти, застосовувані при рубанні, правила закріплення заготівок у лещатах, можливі дефекти від неправильного закріплення, правила рубання на плиті і на ковадлі, розповідає про особливості рубання крихких матеріалів (чавуну і бронзи).

ПРАКТИЧНА РОБОТА СТУДЕНТІВ

Рубання студенти роблять на плиті й у лещатах на рівні губок. Студенти повинні набути визначених навичок тримання зубила, молотка, нанесення ударів за силою і точністю. При оцінці роботи враховується якість обробленого виробу, правильність застосовуваних прийомів, швидкість виконання.

2.3. Різання металу

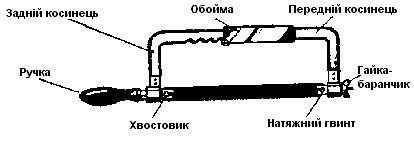

При різанні металу застосовуються ножиці ручні, стільцеві, важелеві і механічні, кусачки і гострогубці, труборізи, ножівки ручні і привідні, круглі привідні пилки, преси і диски без зубів. Найчастіше застосовується ручна ножівка. Вона складається з верстата і ножівкового полотна (рис. 19). У слюсарних ножівках з цільним ножівковим станком (рис.19,а) закріплюються полотнини визначеної довжини, а в розсувних станках (рис.19,б) – полотнини різної довжини. Для установки полотнини у станок відвертають гайку-баранчик так, щоб середня частина натяжного гвинта виходила з втулки на 10-12 мм, розсовують косинці станка і фіксують їх так, щоб відстань між отворами в хвостовику і натяжному гвинті дорівнювала відстані між отворами полотнини; вставляється полотнина в проріз хвостовика так, щоб зуби його були спрямовані від рукоятки; в отвори натяжного гвинта, хвостовика і полотнини вставляються штифти. Потім натягають полотнину, обертаючи гайку-баранчик. Ступінь натягу перевіряють легким натисканням пальця на полотнину збоку; якщо полотнина не прогинається, натяг вважається достатнім.

а

б а – з цільним станком; б – основні частини розсувного станка; Рис. 19. – Ручна ножівка

Технологія різання металу ручною ножівкою здійснюється в такий спосіб. Закріпити заготівку в лещатах так, щоб частина, що відрізається, знаходилася ліворуч від лещат, а лінія різання була на відстані від губок на 15-20 мм, і зробити поглиблення 1,5 - 2,0 мм. Стати так, щоб праве плече знаходилося навпроти гвинта лещат. Корпус розгорнути вправо (під кутом 45° до осі лещат). Ступні поставити так, щоб вони утворили кут 60-70° (при цьому відстань між п'ятами повинна бути 200-300 мм) (рис.20).

Рис.20. – Положення корпусу і ніг при роботі ножівкою

|

|||||||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 7; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.107.136 (0.016 с.) |

Лещата рівнобіжні поворотні, будову яких представлено на рис.2, можуть повертатися і закріплюватися в будь-якому положенні, що є великою перевагою при обпилюванні складних за формою виробів. Правильний рух губки забезпечується точно пригнаним квадратним хвостовиком. Обертання відбувається на виступі плити, прикрученої до верстака.

Лещата рівнобіжні поворотні, будову яких представлено на рис.2, можуть повертатися і закріплюватися в будь-якому положенні, що є великою перевагою при обпилюванні складних за формою виробів. Правильний рух губки забезпечується точно пригнаним квадратним хвостовиком. Обертання відбувається на виступі плити, прикрученої до верстака.

Застосовують наступні способи розмітки – за кресленням, за шаблоном, за зразком і по місцю.

Застосовують наступні способи розмітки – за кресленням, за шаблоном, за зразком і по місцю.

Рукоятки молотків роблять із твердих порід дерева (кизилу, горобини, дуба, клена, граба, берези) або з синтетичних матеріалів. Крім звичайних сталевих молотків у деяких випадках, наприклад, при зборці машин, застосовують так звані м'які молотки з вставками з міді, фібри, свинцю й алюмінієвих сплавів. При ударі такими молотками поверхня матеріалу майже не ушкоджується.

Рукоятки молотків роблять із твердих порід дерева (кизилу, горобини, дуба, клена, граба, берези) або з синтетичних матеріалів. Крім звичайних сталевих молотків у деяких випадках, наприклад, при зборці машин, застосовують так звані м'які молотки з вставками з міді, фібри, свинцю й алюмінієвих сплавів. При ударі такими молотками поверхня матеріалу майже не ушкоджується.