Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Мартенсит отпуска. Порядок выполнения работы. Содержание отчета. Задания к лабораторной работеСодержание книги

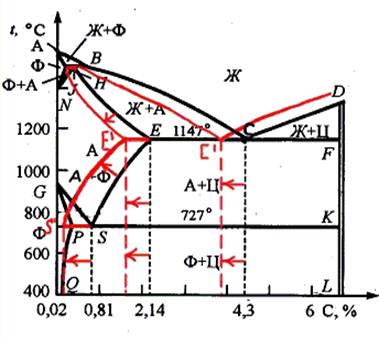

Поиск на нашем сайте t, °С A1 t, °С М 0 0 τ τ τ а б в Рис. 10.3. Диаграмма изотермического распада аустенита для сталей трех структурных классов: а – перлитного; б – мартенситного; в – аустенитного Стали мартенситного класса. Они отличаются высокой устойчиво- стью переохлажденного аустенита. Так как с увеличением содержания леги- рующих элементов область перлитного распада сдвигается вправо и охлаж- дение на воздухе приводит к мартенситному превращению (рис. 10.3, б). К этому классу относятся средне- и высоколегированные стали. Стали аустенитного класса. Эти стали получают при увеличении со- держания легирующих элементов (Mn, Ni), сдвигая вправо область перлитно- го превращения (рис. 10.3, в). Также у них интервал мартенситного превра- щения ниже 0 °С, поэтому аустенитная структура сохраняется ниже Т = 20–25 °С. Стали ферритного класса. Эти стали получают введением элементов хром, кремний, вольфрам, ванадий и др. расширяющих α-область. Легирующие элементы значительно влияют на фазовые превращения в сталях. На рис. 10.4. показаны изменения вида диаграммы Fe–Fe3C, т. к. элементы Cr, Si, V, Ti и др. уменьшают эвтектоидную концентрацию углеро- да и его предельную растворимость в аустените при всех температурах, сдви- гая точки S и Е влево. Рис. 10.4. Диаграмма состояния Fe–Fe3C

Повышение содержание легирующих элементов в составе сталей смещает точку S на диаграмме Fe–Fe3C влево (рис. 10.4), что способствует формированию заэвтектоидной структуры при невысоком содержании угле- рода. Например, ее имеет сталь 40Х13. 2. В отожженном состоянии по структуре, полученной в условиях равновесия, легированные стали делят на классы: доэвтектоидный – структура: эвтектоид и легированный феррит; эвтектоидный – с перлитной структурой;

биды; заэвтектоидный – структура эвтектоид и избыточные вторичные кар-

карбидный – стали этого класса в литом состоянии имеют в структуре эвтектику – ледебурит при 0,8–1,2 % С, т. к. высокое содержание легирую- щих элементов смещает точку Е на диаграмме Fe–Fe3C влево (рис. 10.4). На- пример, в стали Х12Ф1, легированной 12 % Cr, ледебурит появляется в структуре при содержании углерода ≈ 1,3 %. Характерно, что небольшое ко- личество ледебуритной эвтектики при пониженном содержании углерода, не снижает способности сплава обрабатываться давлением в горячем состоянии, тогда как нелегированный белый чугун (С > 2,14 %) теряет способность к об- работке давлением даже при малых количествах ледебурита. По взаимодействию с углеродом в стали, легирующие элементы под- разделяют на две группы: 1) элементы: Si, Ni, Cu, Al, Со растворяются в аустените и не взаимо- действуют с углеродом (нейтральные); 2) карбидообразующие элементы: Fe, Mn, Cr, Mo, W, V, Nb, Zr, Ti, (взаимодействующие с углеродом). При введении в сталь карбидообразующего элемента в небольшом ко- личестве (1–2 %) образования его карбида не произойдет, но атомы леги- рующих элементов частично заменяют атомы железа в решетке цементита. Следовательно, образуется легированный цементит, например, (Fe, Mn)3С, мало отличающийся по свойствам от обычного цементита. Хром образует растворимые в аустените карбиды: – в среднелегированных сталях Cr7C3; –в высоколегированных сталях Cr23C6. Хром влияет на общий процесс карбидообразования. При его введе- нии в сталь с W и Мo в соответствующем количестве, появляются сложные карбиды содержащие Cr, W, Mo и Fe. Их формула М6С, где символ М показывает сумму металлических элементов в составе карбида. Карбиды М6С могут растворяться в аустените при температурах, бо- лее высоких, чем карбиды хрома, и легировать его. В зависимости от свойств легированных сталей в них присутствуют различные виды и сочетания карбидов. Низколегированные конструкционные стали перлитного класса. Важ- ное значение в машиностроении имеют конструкционные низколегирован- ные стали. Эти стали относятся к сталям перлитного класса, потому что при охлаждении на воздухе приобретают перлитную структуру. Совместное воздействие термической обработки и легирования явля- ется эффективным способом повышения механических характеристик стали. Содержание углерода является еще одним фактором, влияющим не только на структуру и свойства стали, но и на принципы ее классификации по типу термической, химико-термической обработки и назначению. По количеству углерода низколегированные конструкционные маши- ностроительные стали делятся: на цементуемые – 0,1–0,3 % С; улучшаемые – 0,3–0,5 % С; рессорно-пружинные – 0,55–0,8 % С; шарикоподшипниковые – 0,9–1,1 % С. Цементуемые стали. Стали с содержанием углерода 0,1–0,25 % яв- ляются низкоуглеродистыми и слабо упрочняются закалкой. Упрочнение этих сталей достигается химико-термической обработкой (ХТО) – цементацией. Поверхность заготовки подвергают диффузионному насыщению уг- леродом в твердой и газообразной среде при Т = 1 000–950 °С. Функциональное назначение низкоуглеродистых сталей – работа в ус- ловиях трения (зубчатые колеса, кулачки, валы, пальцы и т. д.). Для получения заданного комплекса механических свойств после цементации необходима дополнительная термическая обработка деталей: двойная закалка и низкий отпуск, после чего поверхностный слой приобре- тает структуру отпущенного мартенсита с включениями карбидов и твер- дость 58–62 HRC (рис. 10.5).

Мартенсит отпуска

После цементации поверхностный слой содержит более 0,8 % С и имеет структуру заэвтектоидных сталей – перлит и вторичный цементит. Под поверхностным слоем изделие имеет эвтектоидную концентра- цию углерода и перлитную структуру. По направлению к сердцевине концентрация углерода уменьшается, структура соответствует доэвтектоидной стали и количество перлита умень- шается. Сердцевина может приобрести структуру бейнита или троостита, сор- бита и твердость 30–42 HRC. Марки стали этой группы: 15Х, 20Х, 15Х2, 25ХГМ, 12ХМ3А Улучшаемые стали. Среднеуглеродистые (0,3–0,5 % С) низколегиро- ванные стали приобретают высокие механические свойства после термиче- ского улучшения – закалки при температуре 820–880 °С и высокого отпуска при температуре 550–650 °С. Структура стали после улучшения – сорбит. Улучшаемые стали имеют высокий предел текучести σ0,2, малую чув- ствительность к концентраторам напряжений, высокий предел выносливости σв и достаточный запас вязкости KCU. Детали машин из этих сталей работают при ударных и циклических на- грузках (валы, штоки, шатуны и т. д.) иногда при пониженных температурах. Выбор марки стали (степени легирования) определяется размером термически обрабатываемой заготовки и условиями ее работы. Марки стали этой группы: 40Х, 45Х, 35ХГСА, 40ХН, 45ХН. Повыше- ние количества легирующих элементов позволяет повысить прокаливае- мость, а значит увеличить поперечное сечение изделий из этих сталей. Рессоро-пружинные стали. Для обеспечения работоспособности си- ловых упругих элементов применяют стали с повышенным содержанием уг- лерода (0,5–0,7 %). Недорогие и достаточно технологичные рессорно-пружинные стали широко используют в авто- и тракторостроении, железнодорожном транс- порте и станкостроении. Эти стали должны иметь высокий предел упругости (текучести), что обеспечивает трооститная структура. Полученная закалкой при 800–850 °С в масле или воде с последующим средним отпуском при 350–520 °С. Примерные марки стали для рессор сечением до 20 мм – 55С2, 70С3А, а для пружин и рессор сечением 50–80 мм – 60С2ХА, 60С2Н2А. Подшипниковые стали. Она относится к специальным сталям, что по- казывает ее маркировка, но используется для ответственных деталей машин и конструкций и является низколегированной сталью перлитного класса. Для производства шариков, роликов и колец подшипников применяют недорогие технологичные высокоуглеродистые (0,95–1,1 % С) – шарикопод- шипниковые стали. Работоспособность этих изделий зависит от скорости поверхностного усталостного выкрашивания. Основная защита – высокая твердость и изно- состойкость рабочей поверхности. Эти свойства обеспечивает структура мелкоигольчатого мартенсита отпуска с равномерно распределенными избыточными карбидами после за- калки в масле и низкого отпуска. Марки сталей этой группы: ШХ9, ШХ15, а для деталей, прокаливаю- щихся на большую глубину (свыше 30 мм), применяют сталь ШХ15СГ.

Таблица 10.1

Химический состав сталей для определения вида термической обработки

Марка стали Химический состав, % Номер образца Вид термической обработки Твердость по Бринеллю, НВ С Мn Si Cr Ni Mo

30Г

0,25–0,35

0,7–1,0

0,17–0,37

0,3

0,3

До термообработки – прокат 1 370 Закалка 830–850 °С Отпуск 350–380 °С 4 300

40Х

0,35–0,45

0,5–0,6

0,17–0,37

0,8–1,1

0,3

Отжиг 830 °С 1 700 Закалка 830–860 °С Отпуск 550–600 °С 2 690

35ХМА

0,32–0,40

0,4–0,7

0,17–0,37

0,8–1,1

0,3

0,15–0,25 Отжиг 850 °С 2 070 Закалка 820 °С 6 000

45ХНМФА

0,34–0,48

0,5–0,6

0,17–0,37

0,8–0,11

1,3–1,8

0,2–0,3 Закалка 860 °С 6 700 Отпуск 560 °С 2 350

Порядок выполнения работы 1. Рассмотреть под микроскопом все шлифы коллекции. 2. Определить микроструктуру образцов, представленных в табл. 10.1, сопоставить эту структуру с термической или термохимической обработкой, которым подвергался каждый образец. 3. Зарисовать структуры в кружке диаметром 50 мм. Подписать на- именование структурных составляющих за пределами кружка и соединить их стрелками с соответствующими частями рисунка. 4. Определить виды сталей, представленных в коллекции, в зависимо- сти от содержания в них углерода. 5. Сделать вывод о том, какой вид термической обработки для иссле- дуемых сталей будет оптимальным. 6. Ответить на вопросы индивидуального задания.

Содержание отчета Отчет о лабораторной работе должен включать: 1) зарисовки микроструктуры легированных конструкционных сталей; 2) ответы на вопросы индивидуального задания.

1. В результате термической обработки пружины должны получить высокую упругость. Для изготовления их выбрана сталь 55ГС: а) расшифровать состав и определить, к какой группе относится дан- ная сталь по назначению; б) назначить режим термической обработки, привести подробное его обоснование, объяснить влияние входящих в данную сталь легирующих эле- ментов на превращения, происходящие на всех этапах термической обработки. 2. В результате термической обработки рычаги должны получить по- вышенную прочность по всему сечению (твердость НВ 2 300–2 800). Для из- готовления их выбрана сталь 40ХН: а) расшифровать состав и определить, к какой группе относится дан- ная сталь по назначению; б) назначить режим термической обработки, привести подробное его обоснование, объяснить влияние входящих в данную сталь легирующих эле- ментов на превращения, происходящие на всех этапах термической обработки. 3. В результате термической обработки тяги должны получать повы- шенную прочность по всему сечению (твердость НВ 2300–2800). Для изго- товления их выбрана сталь 30ХГС: а) расшифровать состав и определить, к какой группе относится дан- ная сталь по назначению; б) назначить режим термической обработки, привести подробное его обоснование, объяснить влияние входящих в данную сталь легирующих эле- ментов на превращения, происходящие на всех этапах термической обработки. 4. Сталь 40ХНМА применяется для изготовления ответственных дета- лей больших сечений: а) расшифровать состав стали; б) назначить режим термической обработки готовых деталей, обосно- вать его. Объяснить роль молибдена в данной стали в связи с явлением отпу- скной хрупкости. 5. Для изготовления молотовых штампов выбрана сталь 4ХС: а) расшифровать состав и определить, к какой группе относится дан- ная сталь по назначению; б) назначить режим термической обработки, привести подробное его обоснование, объяснить влияние входящих в данную сталь легирующих эле- ментов на превращения, происходящие на всех этапах термической обработки. 6. В результате термической обработки рычаги должны получить по- вышенную прочность по всему сечению (твердость НВ 2 300–2 800). Для из- готовления их выбрана сталь 30ХГСНА: а) расшифровать состав и определить, к какой группе относится дан- ная сталь по назначению; б) назначить режим термической обработки, привести подробное его обоснование, объяснить влияние входящих в данную сталь легирующих эле- ментов на превращения, происходящие на всех этапах термической обработки. 7. Для некоторых деталей (щеки барабанов, шары дробильных мель- ниц и т. д.) выбрана сталь 110Г13: а) расшифровать состав и определите группу стали по назначению; б) назначить режим термической обработки изделий. 8. Назначить марку стали для изготовления пружин с пределом проч- ности 1 200–1 300 МПа: а) расшифровать состав и определить, к какой группе относится дан- ная сталь по назначению; б) назначить режим термической обработки, привести подробное его обоснование, объяснить влияние входящих в данную сталь легирующих эле- ментов на превращения, происходящие на всех этапах термической обработки. 9. Для деталей, работающих в окислительной атмосфере при 800 °С, применяется сталь 12Х17: а) расшифровать состав и определить группу стали по структуре; б) объяснить назначение хрома в данной стали; в) обосновать выбор стали для данных условий работы. 10. Для изготовления деталей, работающих в активных коррозионных средах, выбрана сталь 12Х18Н9Т: а) расшифровать состав и определить группу стали по назначению; б) объяснить назначение введения легирующих элементов в эту сталь; в) назначить и обосновать режим термической обработки и описать структуру стали после обработки. 11. Назначить марку стали для изготовления пружин с пределом прочности 1600 МПа: а) расшифровать состав стали; б) описать влияние легирующих элементов, входящих в сталь, на ре- жим термической обработки и структурные превращения, происходящие при термической обработке. 12. Для изготовления деталей горячих штампов выбрана сталь 5ХНМ: а) расшифровать состав и определить, к какой группе относится дан- ная сталь по назначению; б) назначить режим термической обработки, привести подробное его обоснование, объяснить влияние входящих в данную сталь легирующих эле- ментов на превращения, происходящие на всех этапах термической обработки. 13. В результате термической обработки рессоры должны получить высокий предел упругости. Для изготовления их выбрана сталь 60С2А: а) расшифровать состав и определить, к какой группе относится дан- ная сталь по назначению; б) назначить режим термической обработки, привести подробное его обоснование, объяснить влияние входящих в данную сталь легирующих эле- ментов на превращения, происходящие на всех этапах термической обработки. 14. В результате термической обработки рессоры должны обладать высоким пределом упругости. Для изготовления их выбрана сталь 60СГ: а) расшифровать состав и определить, к какой группе относится дан- ная сталь по назначению; б) назначить режим термической обработки, привести подробное его обоснование, объяснить влияние входящих в данную сталь легирующих эле- ментов на превращения, происходящие на всех этапах термической обработки. 15. В результате термической обработки оси должны получить повы- шенную прочность по всему сечению (твердость НВ 2 300–2 800). Для изго- товления их выбрана сталь 40Х: а) расшифровать состав и определить, к какой группе относится дан- ная сталь по назначению; б) назначить режим термической обработки, привести подробное его обоснование, объяснить влияние входящих в данную сталь легирующих эле- ментов на превращения, происходящие на всех этапах термической обработки. 16. В результате термической обработки валы 60 мм должны получить повышенную прочность по всему сечению (твердость НВ 2 300–2 800). Для изготовления их выбрана сталь 40ХНМА: а) расшифровать состав и определить, к какой группе относится дан- ная сталь по назначению; б) назначить режим термической обработки, привести подробное его обоснование, объяснить влияние входящих в данную сталь легирующих эле- ментов на превращения, происходящие на всех этапах термической обработки. 17. Описать технологию термомеханической обработки (ВТМО) стали 35ХМА для буровых штанг. 18. В результате термической обработки рессоры должны получить высокую упругость. Для их изготовления выбрана сталь 70СЗА: а) расшифровать состав и определить, к какой группе относится дан- ная сталь по назначению; б) назначить режим термической обработки, привести подробное его обоснование, объяснить влияние входящих в данную сталь легирующих эле- ментов на превращения, происходящие на всех этапах термической обработки. 19. В результате термической обработки шестерни должны получить твердый износоустойчивый поверхностный слой при вязкой сердцевине. Для их изготовления выбрана сталь 18ХГТ. а) расшифровать состав и определить, к какой группе относится дан- ная сталь по назначению; б) назначить режим термической и химико-термической обработки, привести его обоснование, объяснив влияние легирования на превращения, происходящие на всех этапах обработки данной стали. Описать структуру и свойства стали после термической обработки. 20. Для изготовления матриц штампов холодной штамповки выбрана сталь 4ХВ2С. Выполнить применительно к данной стали все условия, приве- денные в задании 19, а также указать, какие свойства материала инструмента обеспечивают его нормальную работу. 21. Для изготовления фрез выбрана сталь Р18. Указать, какие свойства материала инструмента обеспечивают его нормальную работу. а) расшифровать состав и определить, к какой группе относится дан- ная сталь по назначению; б) назначить режим термической обработки, привести подробное его обоснование, объяснить влияние входящих в данную сталь легирующих эле- ментов на превращения, происходящие на всех этапах термической обработки. 22. Для изготовления фрез выбрана сталь Р10К5Ф5. Указать, какие свойства материала инструмента обеспечивают его нормальную работу. а) расшифровать состав и определить, к какой группе относится дан- ная сталь по назначению; б) назначить режим термической обработки, привести подробное его обоснование, объяснить влияние входящих в данную сталь легирующих эле- ментов на превращения, происходящие на всех этапах термической обработки. 23. В результате термической обработки шестерни должны получить твердый износоустойчивый поверхностный слой при вязкой сердцевине. Для их изготовления выбрана сталь 12ХН3А. а) расшифровать состав и определить, к какой группе относится дан- ная сталь по назначению; б) назначить режим термической и химико-термической обработки, привести его обоснование, объяснив влияние легирования на превращения, происходящие на всех этапах обработки данной стали. Описать структуру и свойства стали после термической обработки. 24. Для изготовления пресс-форм выбрана сталь 3Х2В8. а) расшифровать состав и определить, к какой группе относится дан- ная сталь по назначению; б) назначить и обосновать режим термической обработки, объяснив влияние легирования на превращения, происходящие на всех этапах терми- ческой обработки данной стали. Описать структуру и свойства стали после термической обработки. 25. В машиностроении используется сталь ШХ15. а) расшифровать состав и определить, к какой группе относится дан- ная сталь по назначению; б) назначить режим термической обработки и привести его обоснова- ние. Описать структуру и свойства стали после термической обработки.

|

||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 5; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.83.178 (0.013 с.) |

Рис. 10.5. Цементованный термообработан- ный слой зубчатого колеса

Рис. 10.5. Цементованный термообработан- ный слой зубчатого колеса

Краткие теоретические сведения

Краткие теоретические сведения