Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Гельперин Н.И. Основные процессы и аппараты химической технологии.Содержание книги

Поиск на нашем сайте

СУШКА Гельперин Н.И. Основные процессы и аппараты химической технологии. Сушилки

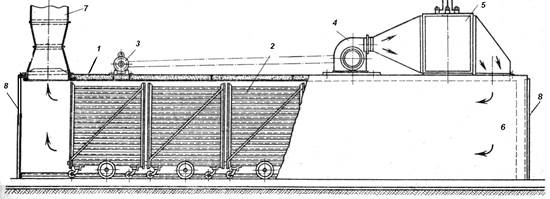

Туннельные конвективные сушилки (рис.1) непрерывного действия, представляющие собой длинные камеры (деревянные, кирпичные, бетонные, металлические), внутри которых медленно или толчкообразно перемещается по рельсам ряд вагонеток, загруженных высушиваемым материалом. Поток нагретого воздуха, нагнетаемый вентилятором через калорифер, проходит вдоль камеры, омывая высушиваемый материал (прямотоком или противотоком) и испаряя влагу. Торцы камеры закрываются плотно прилегающими дверьми, периодически открывающимися для удаления с одного конца вагонетки с высушенным материалом и загрузки с другого конца вагонетки с влажным материалом.

Туннельная сушилка с однократным подогревом воздуха (рис.1): 1 – камера; 2 – вагонетка; 3 – электромотор; 4 – вентилятор; 5 – калорифер; 6 – вход нагретого воздуха; 7 – выход отработанного воздуха; 8 – двери для подачи и удаления вагонеток.

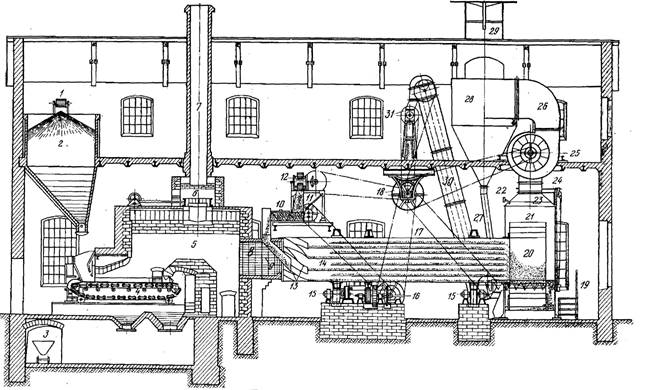

На рис. 2 показана схема барабанной сушильной установки, работающей на смеси топочных газов и атмосферного воздуха. Установка состоит из металлического барабана, установленного под углом 1-3о к горизонту, обслуживаемого индивидуальной топкой. Влажный материал подается транспортером на дозирующий питатель, из которого по течке попадает на загрузочные винтовые лопасти барабана, способствующие равномерному распределению материала в объеме барабана. Благодаря наклону и вращению барабана материал непрерывно перемещается внутри барабана по всей его длине и высушенный из выгрузочной камеры попадает в транспортный шнек и далее передается элеватором на шнек для транспорта к месту потребления. Отработанные газы отсасываются вентилятором и, пройдя через циклон, уходят в атмосферу. Частицы сухого материала, осажденные в циклоне, стекают в приемную воронку элеватора. Топливо подается транспортером в бункер, а оттуда поступает на решетку топки. В период растопки топочные газы отводятся через открытый шибер в дымовую трубу. При установившемся рабочем режиме сушильной установки дымовая труба отключается шибером и топочные газы, разбавленные в камере смешения холодным воздухом до требуемой рабочей температуры , направляются по борову в сушильный барабан.

Барабанная сушильная установка (рис.2): 1 – транспортер для подачи угля; 2 – бункер для угля; 3 – устройство для удаления золы; 4 – цепная решетка; 5 – топка; 6, 24 – шиберы; 7, 29 – дымовые трубы; 8 – газопровод; 9, 27 - течки; 10 – питатель влажного материала; 11 – привод; 12 – транспортер влажного материала; 13 – загрузочные винтовые лопасти; 14 – барабан; 15 – опорные ролики; 16, 17 – приводы; 18 – шнек; 19 – площадка; 20 – выгрузочная камера; 21 – газовое пространство; 22, 23 – отвод газов; 25 – вентилятор; 26 – газопровод; 28 – циклон; 30 – элеватор.

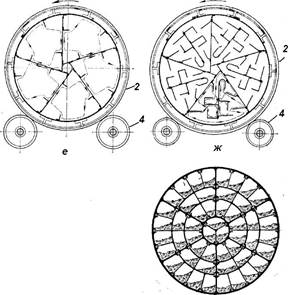

Барабан, внешний вид которого показан на рис. 3, а, представляет собой сварной металлический цилиндр, снабженный двумя бандажами для качения по опорным роликам и зубчатым венцом для сцепления с шестерней, вращающей барабан вокруг его оси. Большую роль играет внутреннее устройство барабана, предназначенное для равномерного распределения высушиваемого материала по сечению барабана, его интенсивного перемешивания, минимального измельчения и хорошего контакта с рабочими газами. Наиболее распространенные распределительные устройства показаны на рис. 3. Первое из них (рис3, б), состоящее из ряда лопастей, прикрепленных к внутренней поверхности барабана, применяется при сушке крупнокусковых и налипающих материалов. Устройства, показанные на рис. 3, в, г, д, используются при сушке мелкокусковых сыпучих материалов. Для сушки материалов средней крупности, плохо сыпучих, легко измельчающихся и пылящих применяются устройства, показанные на рис. 3, е, ж. Эти устройства делят сечение барабана на пять секторов, благодаря чему материал при вращении барабана падает с меньшей высоты. Наконец, при сушке порошкообразных и сильно пылящих материалов применяют устройства, разделяющие сечение барабана на ряд изолированных ячеек (рис. 3, з).

з Внешний вид барабана (а) виды и типы распределительных устройств (б – з) (рис.3): 1- барабан; 2 – бандаж; 3 – зубчатый венец; 4 – опорный ролик.

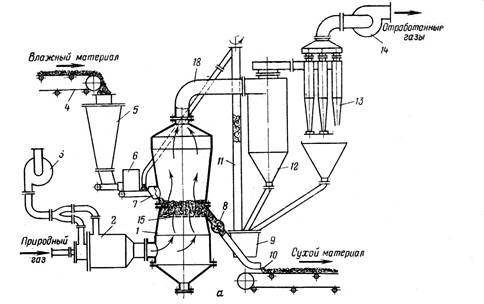

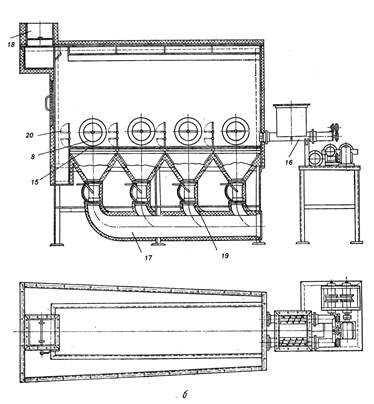

На рис. 4, а показана сушильная установка, используемая для сушки минеральных солей смесью топочных газов и воздуха. Аппарат имеет круглое сечение, представляя собой два усеченных конуса, сложенных малыми основаниями. В месте стыка усеченных конусов расположена опорно-распределительная решетка, на которой размещается псевдоожиженный слой высушиваемого материала. Последний подается ленточным транспортером в бункер, а оттуда через питатель и весовой дозатор - на свободную поверхность псевдоожиженного слоя. Под опорно-распределительную решетку подается под напором газовая смесь, получаемая в топке и камере смешения, которая является одновременно ожижающим агентом и теплоносителем для конвективной сушки зернистого материала. Высушенный материал отводится из нижней зоны слоя через питатель на транспортер и доставляется к месту назначения. Отработанные газы, пройдя через циклон и батарейный циклон или рукавный фильтр, отсасываются вентилятором и выбрасываются в атмосферу. В аппаратах круглого сечения благодаря интенсивному перемешиванию возможно попадание влажных (недосушенных) частиц в поток отводимого высушенного материала. Вероятность этого явления значительно меньше в аппаратах с псевдоожиженным слоем прямоугольного сечения (рис.4,б).

Сушилки с псевдоожиженным слоем высушиваемого материала (рис.4): а – круглого сечения; б – прямоугольного сечения; 1 – сушильная камера; 2 – топка; 3 – газодувка для подачи воздуха в топку и камеры смещения; 4, 10 – транспортеры влажного и высушенного материала; 5 – бункер влажного материала; 6, 8 – питатели влажного и сухого материала; 7 – весовой дозатор; 9 – сборник; 11 – элеватор; 12 – циклон; 13 – батарейный циклон или рукавный фильтр; 14 – вентилятор для отработанных газов; 15 – опорно-распределительная решетка; 16 – шнековый питатель; 17 – воздушный коллектор; 18 – выход отработанных газов; 19 – шибер; 20 – порог.

Для высушивания зернистых материалов узкого гранулометрического состава, особенно при резком уменьшении скорости витания частиц в процессе сушки, часто применяют аэрофонтанные аппараты. Отличительной особенностью последних (рис.5, а) является коническая форма камеры. Скорость газового потока в нижнем (малом) сечении камеры значительно превышает скорости начала псевдоожижения (и даже витания), поэтому поток захватывает зернистый материал и выбрасывает его фонтаном в верхние (более широкие) сечения.

а б Сушилки аэрофонтанная (а) и с виброожиженным слоем (б) (рис.5): 1 – корпус; 2 – решетка; 3 – крышка; 4 – вибратор; 5 – вход влажного материала; 6 – выход высушенного материала; 7 – вход нагретого воздуха; 8 – выход отработанного воздуха.

При высушивании тонкодисперсных материалов и склонных к агрегированию возможны большой унос влажных частиц из псевдоожиженного слоя и нарушение псевдоожиженного состояния в случаях малых чисел псевдоожижения. Этот недостаток устранен в сушилках с виброожиженным слоем (рис.5,б), отличительной особенностью которых является вибрация опорно-распределительной решетки. В этих аппаратах возможно псевдоожижение слоя при скоростях потоков газа ниже начала обычного псевдоожижения, так как большой вклад в механизм взвешивания зернистого слоя вносит вибрация. Для сушки сыпучих материалов с целью удаления (поверхностной) свободной влаги широко применяют п н е в м а т и ч е с к и е сушилки (рис.6), отличающиеся высокой интенсивностью протекания процесса. Сушилки состоят из высокой вертикальной трубы (25 метров), нижнее сечение которой заглушено. На небольшом расстоянии от этого сечения расположен вход нагретого воздуха, а несколько выше - вход высушиваемого материала, подаваемого через питатель. Высушиваемый материал захватывается потоком газа, увлекается им вверх и в высушенном виде выбрасывается в зону торможения. Процесс сушки происходит в режиме пневмотранспорта, т.е. при очень кратковременном контакте материала с нагретыми газами.

Схема пневматической сушилки (рис.6): 1 – бункер влажного материала; 2 – дозатор; 3 – питатель; 4 – калорифер; 5 – вентилятор; 6 – разгрузочный питатель; 7 – циклон; 8 – труба (сушилка); 9 – фильтр; 10 – опускная труба; 11 – зона торможения.

Для обезвоживания растворов и разбавленных тонкодисперсных суспензий применяют распылительные сушилки, работающие по принципу диспергирования (распыливания) исходных материалов в среде нагретого воздуха (газов). Благодаря большой удельной поверхности образующихся мелких капель процесс испарения влаги завершается за очень короткое время (доли секунды). Это позволяет высушивать термолабильные материалы при высоких температурах воздуха (газов) без ущерба для качества продуктов. Распыливание исходных материалов производится механическими или пневматическими форсунк а м и, а также вращающимися дисками.

Распылительная сушилка (рис.7): 1 – камера; 2 – рукавный фильтр; 3 – встряхивающий механизм фильтра; 4 – вращающийся диск; 5 – подача раствора (суспензии); 6 – электромотор; 7 – скребки; 8 – высушенный продукт; 9 – вход нагретого воздуха (газов); 10 – выход отработанного воздуха; 11 – канал для отработанного воздуха.

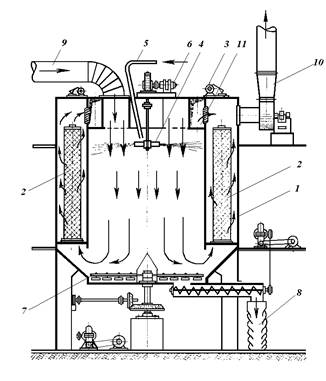

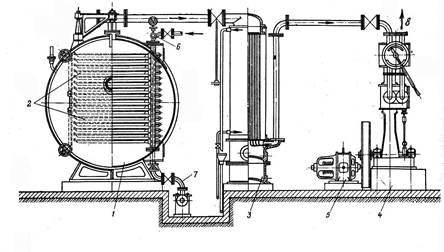

Корпус распылительных сушилок имеет цилиндрическую форму и допускает много вариантов размещения распыливающего устройства, ввода исходного и удаления высушенного материала. На рис.7 приведена схема сушилки с верхним расположением распыляющего диска и движением нагретого воздуха сверху вниз. Диск получает вращательное движение от электромотора через редуктор. Простейшими аппаратами для контактной сушилки являются вакуум-сушильные шкафы (или камеры) периодического действия (рис.8). Такая сушилка представляет собой герметически закрывающуюся камеру круглого сечения (иногда прямоугольного), снабженную рядом изнутри обогреваемых горизонтальных плит (полок). Высушиваемый материал укладывается на эти плиты либо непосредственно, либо на съемных противнях. Образующиеся при сушке пары, которые обычно разбавлены небольшим количеством воздуха, проникающего через неплотности десорбированного из материала, отсасываются вакуум-насосом через конденсатор. Отсюда конденсат отводится по назначению, а остаточная парогазовая смесь выбрасывается вакуум-насосом в атмосферу.

Вакуум-сушильный шкаф (рис.8): 1 – корпус; 2 – обогреваемые плиты; 3 – конденсатор со сборником конденсата; 4 – вакуум-насос; 5 – электромотор; 6 – греющий пар; 7 – конденсат греющего пара; 8 – выход остаточной парогазовой смеси.

Гребковые вакуум-сушилки (рис.9) состоят из цилиндрического корпуса, снабженного паровыми рубашками, внутри которого медленно вращается горизонтальный вал, несущий гребки для перемешивания материала. Гребки в одной половине корпуса изогнуты в одну сторону, а во второй половине — в противоположную. Благодаря автоматизированному реверсивному приводу вал периодически (через каждые 5—10 мин) меняет направление вращения. Все это обеспечивает хорошее перемешивание и равномерное распределение материала по длине корпуса, а также механическую выгрузку материала через нижний люк по окончании процесса сушки.

1 – корпус; 2 – паровая рубашка; 3 – мешалка; 4 – загрузочный люк; 5 – трубы, интенсифицирующие перемешивание материала; 6 – загрузочный люк.

Широкое применение получили вальцовые сушилки непрерывного действия различных конструктивных модификаций, зависящих от состояния исходного материала и способа его подачи на вальцы. На рис.10 показана схема одновальцовой сушилки. В ее корпусе против часовой стрелки вращается закрытый с обоих концов цилиндрический полый валок, обогреваемый изнутри конденсирующимся водяным паром..

|

||||

|

Последнее изменение этой страницы: 2024-06-17; просмотров: 5; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.27.141 (5.309 с.) |

Гребковая вакуум-сушилка (рис.9)

Гребковая вакуум-сушилка (рис.9)