Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Список засобів на схемі автоматизаціїСодержание книги

Поиск на нашем сайте

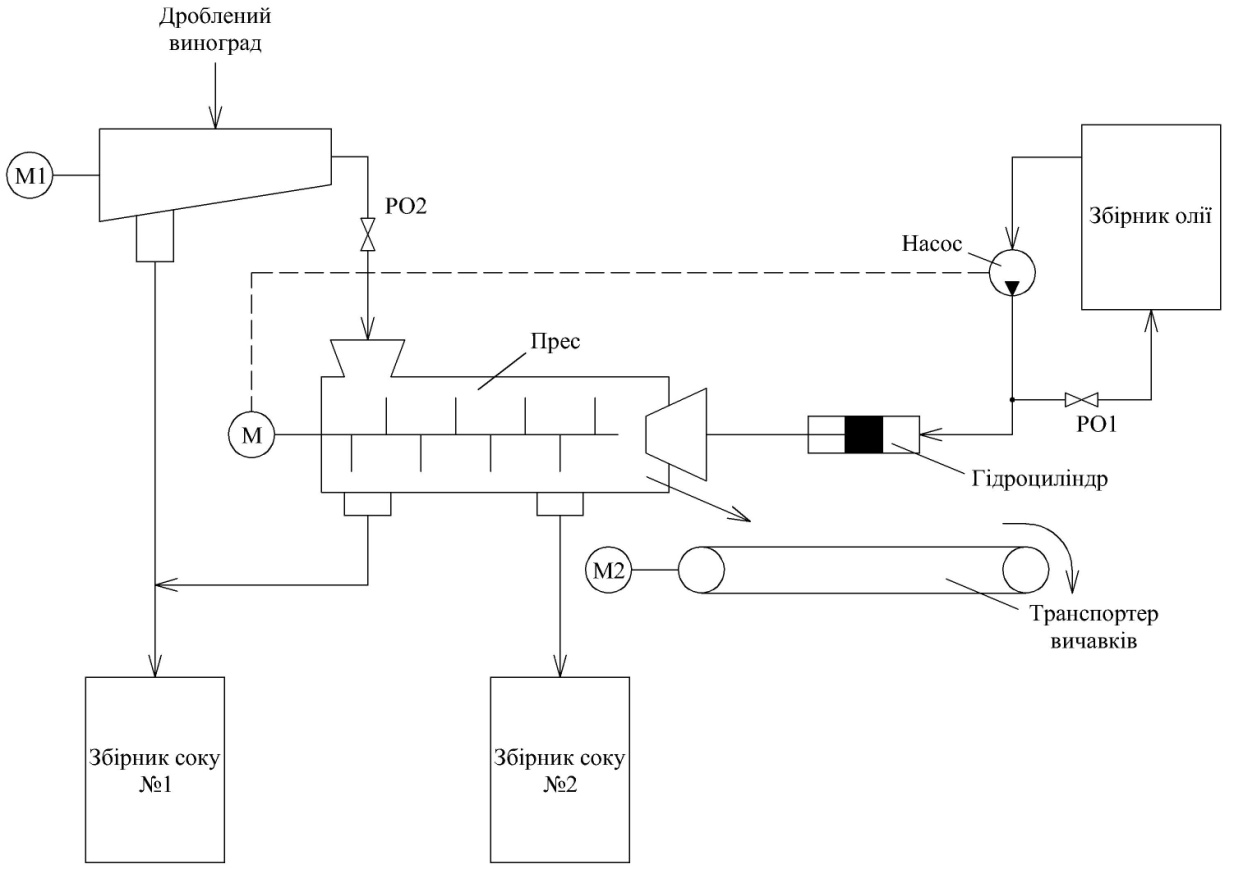

1. Опис технологічного процесу пресування соків, визначення цілей та умов його ведення Процеси пресування при виробництві соку (яблучного, виноградного і т.д.) відносяться до найбільш енергомістких. Їх суттєвою особливістю, що різко ускладнює управління, є наявність перехресних зв’язків між каналами регулювання вологості вичавків і струму навантаження електродвигуна пресу. Сутність технологічного процесу полягає в механічному стисненні подрібнених ягід, що пройшли через стікач, за допомогою пресу, з метою отримання «вторинного» соку. Технологічний процес відбувається наступним чином. Подрібнені ягоди винограду, пройшовши через стікач, де від них відокремився «первинний» сік, направляються в прес. Шнек преса, маючи перемінний крок, переміщує частки продукту до входу, що перекритий конусом, і здавлює їх. Виділені фракції соку різної якості збирають у збірники. Маса, що залишилася – вичавки – видавлюються через кільцевий отвір між корпусом і конусом і віддаляються транспортером. Технологічна лінія пресування виноградного соку складається з наступних агрегатів: стікач, соковий прес, збірники соку, транспортер вичавків, збірник мастила, гідроциліндр. Після стікача, подрібнена виноградна маса потрапляє до внутрішнього простору пресу, де переміщується за допомогою шнеку, що має електричний привід. При цьому відбувається витиснення соку з подрібненої маси; сік відводиться до збірників через два відвідних патрубки: перший, що розташований у початку пресу – до збірника «первинного соку» і другий, що розташований у кінці пресу – до збірника «вторинного соку». Робочий тиск у пресі регулюється за допомогою гідроциліндра, який переміщує конус назустріч руху продукту, тим самим підтримуючі задане значення тиску у гідроциліндрі, що не повинне перебільшувати 1,48 МПа. Струм статора двигуна пресу має номінальне значення 70 А і змінюється подачею ягід на пресування. Гідроциліндр отримує живлення для переміщення за допомогою насосу, що нагоняє мастило зі збірника мастила; значення тиску мастила регулюється за допомогою зміни положення регулюючого органу РО1 на зворотному трубопроводі подачі мастила. Відпрацьовані вичавки відводяться від пресу за допомогою транспортеру вичавків. Рисунок 1.2 – Технологічна схема процесу

2. Разробка схеми автоматизації технологічного процесу Розроблена схема автоматизації технологічного процесу отримання соку методом пресування має в своєму складі контури регулювання вологості вичавок та сили струму навантаження електродвигуна шнеку, контролю і сигналізації стану параметрів технологічного процесу (рівень соку у збірниках, тиск мастила тощо). В якості мікропроцесорного ядра розробленої системи виступає робоча станція, що представляє собою мікропроцесорний контролер АДАМ-5000, який використовується в якості пристрою зв’язку з об’єктом та персональний комп’ютер, що виконує роль обчислювальної станції, на якому також встановлена СКАДА-система Genie, що передбачає відображення усіх змінних параметрів процесу. Схема автоматизації розроблена відповідно до ДСТУ ГОСТ 21.404-85 «Система проектної документації. Автоматизація технологічних процесів. Умовні позначення приладів і засобів автоматизації в схемах». Всі датчики мають унифікований вихідний струмовий сигнал (4…20мА). Розглянемо перелік контурів контролю і управління, приведений на схемі автоматизації, за адресами: 1-3 – Управління електродвигунами дробарки, насосу та шнеку; 4-6 – Вимірювання рівня соку у збірнику соку №1; 7-9 – Вимірювання рівня соку у збірнику соку №2; 10-12 – Вимірювання рівня мастила у збірнику мастила; 13 – Сигналізація тиску мастила перед гідроциліндром; 14, 15 – Вимірювання та управління вологістю вичавок; 16, 17 – Вимірювання та управління силою струму навантаження ЕД шнеку; 18, 19 – Управління пуском та зупинкою лінії; 20 – Управління звуковою сигналізацією. В контурах управління електроприводами 1-3 для кожного ланцюга на щиті управління встановлені ключі вибору режимів управління («автомат/дистанція»), кнопки «Пуск» і «Стоп», а також світлосигнальна арматура, що відображає стан двигуна; за місцем встановлений пристрій відключення двигуна (кнопка «Стоп»). Схема автоматизації приведена на листі [1] графічної частини РГЗ. Специфікації вибраного обладнання, представленого на схемі автоматизації, приведені в додатку А. 3. Разробка алгоритмів пуску и зупинки обладнання Ведення технологічного процесу пресування виноградного соку є можливим та доцільним вести тільки за наступних умов: · Продуктивність пресу більша або дорівнює встановленій номінальній; · Забезпечується безперервна подача сировини зі стікача до пресу; · Забезпечується безперервна подача мастила до гідроциліндру; · Рівень соку у збірниках менший за максимально допустимий; · Забезпечується безперервне відведення вичавків; · Забезпечується безпечна робота оператора пресу; · Відсутні порушення режимів ведення технологічного процесу, що можуть призвести до виникнення аварій та значних втрат. Інформаційна підсистема являє собою систему отримання і збереження технологічної та техніко-економічної інформації, яка надходить в безперервному та дискретному вигляді і характеризує стан параметрів технологічного процесу. Керуюча підсистема включає в себе контуру пуску і зупину, автоблокування, захисту і регулювання. Послідовність включення і виключення обладнання реалізована у вигляді алгоритмічного забезпечення системи автоматизації. Всі схеми виконані відповідно до ДСТУ ГОСТ 19.701-90 (ИСО 5807-85). Алгоритми функціонування та управління розпилювальною сушаркою при пуску і зупині приведені на листі [2] графічної частини РГЗ.

Поз. позн. Найменування К-ть Прим.

Прилади за місцем

4г , 5г, 6г Сигналізатор рівня кондуктометричний ОВЕН САУ-М6

7а Манометр електроконтактний ЕКМ-1У

9а Трансформатор струму вимірювальний Т-066

8а Датчик температури ТЕРА ТСМу

Прилади на щиті управління

8б, 9в Блок ручного управління БРУ-7

|

||||

|

Последнее изменение этой страницы: 2024-06-17; просмотров: 40; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.41 (0.007 с.) |