Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Турбокомпрессор. Виды ремонта турбокопрессораСодержание книги

Поиск на нашем сайте

Турбокомпрессор предназначен для повышения давления воздуха, нагнетаемого в цилиндры дизеля с целью увеличения мощности дизеля и улучшения теплового процесса. Воздух сжимается центробежным компрессором, получающим энергию от центростремительной газовой турбины, работающей в импульсном потоке выпускных газов дизеля. Газ к турбине подводится по четырем трубопроводам от разделенных выпускных коллекторов. Каждый коллектор объединяет три цилиндра. Турбокомпрессор

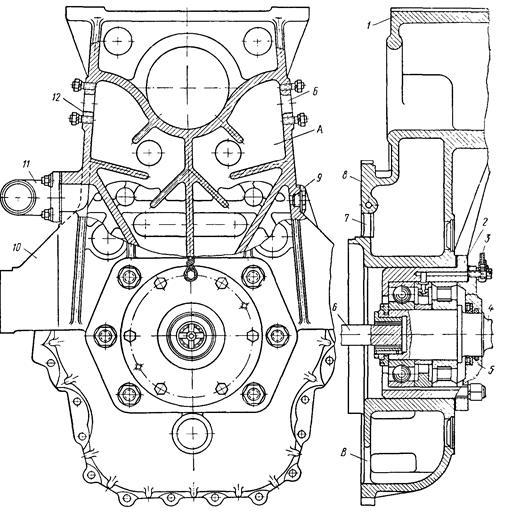

При соответствующей регулировке фаз газораспределения в момент перекрытия клапанов давление нагнетаемого воздуха выше давления выпускных клапанов газов перед турбиной, что обеспечивает продувку цилиндров, лучшую их очистку, увеличивая тем самым коэффициент полезного действия дизеля. В турбокомпрессоре три основных узла: центробежный компрессор, центростремительная турбина и корпус подшипников, в которых устанавливается вал турбокомпрессора. Центробежный компрессор состоит из полузакрытой крыльчатки корпуса с вставкой и входного патрубка, изготовленных из алюминиевого сплава. Колесо компрессора 9 установлено на шлицевой конец вала ротора 10, затянуто гайкой 6 и застопорено шайбой. Безлопаточный диффузор компрессора образован торцовыми стенками корпуса подшипников 11 и вставкой 8. Корпус компрессора 7 имеет улитку с двумя подводами воздуха к всасывающим коллекторам дизеля и крепится шпильками к корпусу подшипников. Впускной патрубок компрессора 3 крепится на фланце корпуса компрессора. Рабочее колесо турбины 20 полуоткрытого типа с радиальными лопатками, изготовлено методом точного литья из жаропрочной стали и закреплено на валу сваркой. Корпус турбины 12, отлитый из жаропрочного чугуна, имеет фланцы со шпильками для крепления газоподводящих и выпускного патрубков 15. Сопловой венец 13 изготовлен из жаропрочной стали. В корпусе подшипников 11, отлитом из алюминиевого сплава, запрессована стальная втулка 24, в которую с зазором вставлены плавающие бронзовые втулки 21, выполняющие роль скользящих опорных и упорных подшипников ротора турбокомпрессора. Ротор турбокомпрессора, т. е. вал с собранными на нем колесами турбины и компрессора, перед установкой в корпус подшипников подвергается динамической балансировке. По трубке от наружного масляного трубопровода дизеля масло поступает к подшипникам (по сверлению в их корпусе), а оттуда сливается в нижнюю часть кронштейна турбокомпрессора и в нижний картер дизеля. Подшипники от газовой и воздушной полостей турбины и компрессора отделяют лабиринтные уплотнительные кольца 14 и 25. Корпус подшипников охлаждается водой, которая поступает во внутреннюю полость корпуса через два боковых отверстия 19 и отводится через патрубок 18, расположенный в верхней части корпуса. Выпускной патрубок 15 в центре имеет резьбовое отверстие 16 для замера давления газа за турбиной, а внизу отверстие с фланцев и шпильками для подсоединения трубы, отводящей несгоревшие продукты в газах. Снаружи на выпускной патрубок установлен экран 17. Кронштейн представляет собой отливку из алюминиевого сплава с центрирующим пояском и фланцем для крепления к картеру дизеля. На опорный фланец сверху кронштейна устанавливают турбокомпрессор, который крепят лапами 10 к раме дизеля. В расточке центральной части кронштейна установлен стакан 2 с подшипниками и валом 4 дополнительного отбора мощности для привода вспомогательных агрегатов тепловоза. Вал дополнительного отбора мощности соединен с коленчатым валом дизеля рессорой 6. Стакан подшипников закрыт крышкой 5 с сальником. В крышке 5 и в стакане 2 имеется сверление для подвода масла из магистрали дизеля. В верхней части кронштейна замкнутые полости А сообщаются отверстием 7 с картером дизеля. Полости А через отверстия Б подсоединены к трубам отсоса газов из картера. Кронштейн сбоку имеет фланец со шпильками для установки патрубка 11 слива масла из турбокомпрессора в нижнюю часть и далее по отверстию Б в нижний картер дизеля. Отверстие 9 с другой стороны кронштейна служит для замера давления в картере дизеля. Техническое обслуживание (осмотры, проверки и испытания, наладка, смазка, промывки, очистки) дает возможность увеличить гарантийную наработку оборудования до очередного текущего ремонта, снизить объем текущего ремонта.

Ремонт - комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий или их составных частей. Производство текущего ремонта, в свою очередь, предотвращает необходимость планирования более частых капитальных ремонтов. Такая организация плановых ремонтов и операций технического обслуживания дает возможность постоянно поддерживать оборудование в безотказном состоянии при минимальных затратах и без дополнительных незапланированных простоев в ремонте.

По турбинному оборудованию в процессе эксплуатации прежде всего контролируется технико-экономическое состояние проточной части, в том числе:

- солевой занос лопаток и сопловых аппаратов, которые не могут быть устранены промывкой под нагрузкой или на холостом ходу (окись кремния, железа, кальция, магния и др.); известны случаи, когда в результате заноса мощность турбины за 10... 15 дней снижалась на 25 %. - увеличение зазоров в проточной части приводит к снижению экономичности, например - увеличение радиального зазора в уплотнениях с 0,4 до 0,6 мм вызывает увеличение утечки пара на 50 %. Следует отметить, что увеличение зазоров в проточной части, как правило, имеет место не в процессе нормальной эксплуатации, а при пусковых операциях, при работе с повышенной вибрацией, прогибах ротора, неудовлетворительных температурных расширениях корпусов цилиндров.

В ходе ремонтов важную роль играют опрессовки и устранение мест присосов воздуха, а также применение различных прогрессивных конструкций уплотнений во вращающихся воздухоподогревателях. Ремонтный персонал должен следить совместно с эксплуатационным персоналом за присосами воздуха и, по возможности, обеспечивать их устранение не только в ходе ремонтов, но и на работающем оборудовании. Так, снижение (ухудшение) вакуума на 1 % для энергоблока 500 МВт приводит к перерасходу топлива примерно на 2 т у. т./ч, что составляет 14 тыс. т у. т./год, или в ценах 2001 г. 10 млн. руб.

Показатели экономичности турбины обычно определяются путем проведения экспресс-испытаний. Целью этих испытаний являются не только оценка качества ремонтов, но и регулярный контроль работы оборудования в течение межремонтного периода эксплуатации. Анализ результатов испытаний позволяет обоснованно судить о том, следует ли остановить агрегат (или, если это, возможно, отключить отдельные элементы установки). При принятии решений сопоставляются возможные затраты на останов и последующий пуск, на проведение восстановительных работ, возможный недоотпуск электро- и теплоэнергии с потерями, обусловленными эксплуатацией оборудования с пониженной экономичностью. Экспресс-испытания определяют также время, в течение которого допускается работа оборудования с пониженной экономичностью.

В целом техническое обслуживание и ремонт оборудования предусматривают выполнение комплекса работ, направленных на обеспечение исправного состояния оборудования, надежной и экономичной его эксплуатации, проводимых с определенной периодичностью и последовательностью.

Ремонтный цикл - наименьшие повторяющиеся интервалы времени или наработки изделия, в течение которых в определенной последовательности в соответствии с требованиями нормативно-технической документации выполняются все установленные виды ремонта

Структура ремонтного цикла определяет последовательность различных видов ремонта и работ по техническому обслуживанию оборудования в пределах одного ремонтного цикл .Все ремонты оборудования подразделяются (классифицируются) на несколько видов в зависимости от степени подготовленности, объема выполняемых работ и метода выполнения ремонта. Неплановый ремонт - ремонт, проведение которого осуществляется без предварительного назначения. Неплановые ремонты выполняются при возникновении дефектов оборудования, приводящих к его отказам. Плановый ремонт - ремонт, проведение которого осуществляется в соответствии с требованиями нормативно-технической документации (НТД) . Плановый ремонт оборудования основан на изучении и анализе ресурса деталей и узлов с установлением технически и экономически обоснованных норм.Плановый ремонт турбины подразделяется на три основных вида: капитальный, средний и текущий. Капитальный ремонт - ремонт, выполняемый для восстановления исправности и восстановления полного или близкого к полному ресурса оборудования с заменой или восстановлением любых его частей, включая базовые.Капитальный ремонт - наиболее объемный и сложный вид ремонта, при его выполнении вскрываются все подшипники, все цилиндры, разбираются валопровод и проточная часть турбины. Если капитальный ремонт выполняется в соответствии с типовым технологическим процессом, то он называется типовым капитальным ремонтом. Если капитальный ремонт выполняется средствами, отличающимися от типовых, то такой ремонт относится к специализированному ремонту с наименованием производного вида от типового капитального ремонта.

Если капитальный типовой или капитальный специализированный ремонт выполняется на турбине, отработавшей в эксплуатации более 50 тыс. ч, то такой ремонт подразделяется на три категории сложности; наиболее сложные ремонты имеют третью категорию. Категорирование ремонтов применяется обычно к турбинам энергоблоков мощностью от 150 до 800 МВт. Категорирование ремонтов по степени сложности направлено на то, чтобы компенсировать трудовые и финансовые затраты в связи с износом частей турбины и образованием в них новых дефектов наряду с теми, которые проявляются при каждом ремонте. Текущий ремонт - ремонт, выполняемый для обеспечения или восстановления работоспособности оборудования, и состоящий в замене и (или) восстановлении отдельных частей . Текущий ремонт турбины наименее объемный, при его выполнении могут быть вскрыты подшипники или разобраны один-два регулирующих клапана, возможно вскрытие клапана автоматического затвора. Для блочных турбин текущий ремонт подразделяется на две категории сложности: первую и вторую (наиболее сложные ремонты имеют вторую категорию). Средний ремонт - ремонт, выполняемый в объеме, установленном в НТД, для восстановления исправности и частичного восстановления ресурса оборудования с заменой или восстановлением отдельных составных частей и контролем их технического состояния. Средний ремонт паровой турбины отличается от капитального и текущего тем, что его номенклатура включает частично объемы и капитального, и текущего ремонтов. При выполнении среднего ремонта может быть вскрыт один из цилиндров турбины и частично разобран валопровод турбоагрегата, может быть также вскрыт стопорный клапан и выполнен частичный ремонт регулирующих клапанов и узлов проточной части вскрытого цилиндра. Все виды ремонта объединяют следующие признаки: цикличность, продолжительность, объемы, финансовые затраты. Цикличность - это периодичность проведения того или другого вида ремонта в масштабе лет, например между последующим и предыдущим капитальным ремонтом должно пройти не более 5...6 лет, между последующим и предыдущим средним ремонтом должно пройти не более 3 лет, между последующим и предыдущим текущим ремонтом должно пройти не более 2 лет. Увеличение продолжительности цикла между ремонтами желательно, но в ряде случаев это приводит к значительному увеличению числа дефектов. Продолжительность ремонта по каждому основному виду из расчета типовых работ является директивной и утверждена "Правилами организации технического обслуживания и ремонта оборудования, зданий и сооружений электростанций и сетей" . Продолжительность ремонта определяется как величина в масштабе календарных дней, например для паровых турбин в зависимости от мощности типовой капитальный ремонт составляет от 35 до 90 суток, средний от 18 до 36 суток, текущий от 8 до 12 суток. Важными вопросами являются продолжительность ремонта и его финансирование. Продолжительность ремонта турбины - серьезная проблема, особенно тогда, когда ожидаемые объемы работ не подтверждаются состоянием турбины или когда возникают дополнительные работы, продолжительность которых может достигать 30...50 % от директивной.Объемы работ также определяются как типовой набор технологических операций, суммарная продолжительность которых соответствует директивной продолжительности вида ремонта; в Правилах это называется "номенклатура и объем работ при капитальном (или другом виде) ремонте турбины" и далее идет перечисление наименований работ и элементов, на которые они направлены.Производные наименования ремонтов от всех основных видов ремонта отличаются между собой объемами и продолжительностью проведения работ. Наиболее непредсказуемыми по объемам и срокам являются аварийные ремонты; они характеризуются такими факторами, как внезапность аварийного останова, неготовность к ремонту материальных, технических и трудовых ресурсов, неясность причин отказа и объемов дефектов, вызвавших останов турбоагрегата. При выполнении ремонтных работ могут быть использованы различные методы, в том числе: агрегатный метод ремонта - обезличенный метод ремонта, при котором неисправные агрегаты заменяются новыми или заранее отремонтированными; заводской метод ремонта - ремонт транспортабельного оборудования или его отдельных составных частей на ремонтных предприятиях на основе применения передовых технологий и развитой специализации.

На современном этапе развития электроэнергетики, характеризующемся низкими темпами обновления основных производственных средств, возрастает приоритет ремонта оборудования и необходимость в разработке нового подхода в финансировании ремонта и технического перевооружения. Сокращение использования установленной мощности энергоустановок привело к дополнительному износу оборудования и увеличению доли ремонтной составляющей в себестоимости, вырабатываемой энергии. Возросла проблема сохранения эффективности энергоснабжения, в решении которой ведущая роль принадлежит ремонтному производству. Существующее энергоремонтное производство, ранее основанное на планово-предупредительном ремонте с регламентацией ремонтных циклов, перестало отвечать экономическим интересам. Ранее действующая система ППР была сформирована для производства ремонтов в условиях минимального резерва энергетических мощностей. В настоящее время произошло снижение ежегодной наработки оборудования и увеличение продолжительности его простоев.

В целях реформирования действующей системы технического обслуживания и ремонта было предложено изменить систему ППР и перейти на ремонтный цикл с назначенным межремонтным ресурсом по типам оборудования. Новая система технического обслуживания и ремонта (СТОИР) позволяет увеличить календарную продолжительность межремонтной кампании и сократить среднегодовые ремонтные затраты. По новой системе назначенный межремонтный ресурс между капитальными ремонтами принимается равным базовому значению суммарной наработки за ремонтный цикл в базовый период и является нормативом.С учетом действующих положений на электростанциях разработаны нормативы межремонтных ресурсов для основного оборудования электростанций. Изменение системы ППР обусловлено изменившимися условиями эксплуатации.Как та, так и другая система обслуживания оборудования предусматривают три вида ремонта: капитальный, средний и текущий. Эти три вида ремонтов составляют единую систему обслуживания, направленную на поддержание оборудования в работоспособном состоянии с обеспечением его надежности и требуемой экономичности. Продолжительность простоя оборудования во всех видах ремонтов строго регламентируется. Вопрос об увеличении продолжительности простоя оборудования в ремонте при необходимости выполнения сверхтиповых работ рассматривается каждый раз индивидуально. Во многих странах используется система ремонта энергетического оборудования "по состоянию", позволяющая в значительной мере сократить затраты на ремонтное обслуживание. Но эта система предполагает использование методик и аппаратных средств, позволяющих с необходимой периодичностью (а по ряду параметров непрерывно) контролировать текущее техническое состояние оборудования.Различными организациями в СССР, а позднее в России были разработаны системы мониторинга и диагностики состояния отдельных узлов турбины , были предприняты попытки создания на мощных турбоагрегатах комплексных систем диагностики . Эти работы требуют значительных финансовых затрат, но, по опыту эксплуатации аналогичных систем за границей, быстро окупаются

|

||||

|

Последнее изменение этой страницы: 2024-06-17; просмотров: 7; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.188.166 (0.011 с.) |