Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация материалов, их роль в создании материальной базы современной цивилизации.Содержание книги

Поиск на нашем сайте

Классификация материалов, их роль в создании материальной базы современной цивилизации. Классификация материалов: металлические, неметаллические и композиционные материалы. Металлические материалы подразделяются на цветные металлы, порошковые материалы. Неметаллические материалы: резина, стекло, керамика, пластические массы, ситаллы. Композиционные материалы являются составными материалами, в состав которых входят два и более материалов (стеклопластики). Существует классификация материалов в зависимости от вида полуфабрикатов: листы, порошки, гранулы, волокна, профили и т. д. Металлические материалы подразделяются на группы в соответствии с тем компонентом, который лежит в их основе. Материалы черной металлургии: сталь, чугуны, ферросплавы, сплавы, в которых основной компонент – железо. Материалы цветной металлургии: алюминий, медь, цинк, свинец, никель, олово.Основу современной техники составляют металлы и металлические сплавы. Сегодня металлы являются самым универсальным по применению классом материалов. Для того чтобы повысить качество и надежность изделий, требуются новые материалы. Для решения этих проблем применяются композиционные, полимерные, порошковые материалы. Металлы – вещества, которые обладают ковкостью, блеском, электропроводностью и теплопроводностью. В технике все металлические материалы называют металлами и делят на две группы.Простые металлы – металлы, которые имеют небольшое количество примесей других металлов. Сложные металлы – металлы, которые представляют сочетания простого металла как основы с другими элементами. Три четверти всех элементов в периодической системе являются металлами.

4) Роль отечественных ученых в развитии материаловедения. Открытием аллотропических превращений в стали. Чернов заложил фундамент термической обработки стали. Критические точки в стали, позволили рационально выбирать температуру ее закалки, отпуска и пластической деформации в производственных условиях. В своих работах по кристаллизации стали, и строению слитка Чернов изложил основные положения теории литья, не утратившие своего научного и практического значения в настоящее время. Великий русский металлург Аносов П.П. впервые применил микроскоп для исследования структуры металлов. Ему принадлежит приоритет в создании легированных сталей. Разработал теорию и технологию изготовления клинков из булатной стали. Из его работ стало ясно, что так называемый булатный узор на поверхности стали, непосредственно зависит от ее внутренней структуры. Курнаков Н.С.: По окончании курса по заводскому отделению со званием горного инженера Н. С. Курнаков был оставлен при институте для занятий в химической лаборатории, а в 1882 г. был командирован на алтайские заводы для исследования операций по выплавке меди, свинца и серебра. В следующий год он выехал за границу с целью изучения соляного дела, металлургии и пробирного искусства. Здесь Н. С. Курнаков работал в лабораториях и слушал курсы в Фрейбергской академии; лето 1884 г. он посвятил подробному исследованию солеваренных заводов. Результатом заграничной командировки явилась диссертация Н. С. Курнакова «Испарительные системы соляных варниц», представленная им в 1895 г. для получения звания адъюнкта по кафедре металлургии, галлургии (соляного дела) и пробирного искусства. Н. А. Минкевич является признанным основателем и руководителем широкой советской школы инженеров термистов-металловедов. Стиль его руководства это, прежде всего стиль организатора коллективной работы. Вся его научная и инженерная деятельность была направлена на решение задач укрепления и развития народного хозяйства и обороны нашей страны. Н. А. Минкевич вдохновлял окружавших его сотрудников и в их коллективе черпал свои силы. А.А. Бовчар: В 30-40-е годы Андрей Анатольевич был уже видным учёным, автором ряда широко известных в нашей стране и за рубежом исследований. Им были разработаны теория кристаллизации сплавов эвтектического типа, теория литейных сплавов, основы структурной теории жаропрочности и термической обработки сплавов, изучены механизмы пластической деформации и рекристаллизации металлов и сплавов. Позже, впервые в СССР, им было подробно исследовано явление сверхпластичности металлов и разработана теория этих процессов, установлены закономерности деформации металлов с разным типом кристаллической решётки при циклическом изменении температуры и др. Учебники А. А. Бочвара по металловедению и термической обработке и сейчас являются настольными книгами металловедов и технологов. Андрей Анатольевич был одним из основателей отечественной школы металловедения

История развития материаловедения Материаловедение уходит своими корнями в далекое прошлое. Во все времена использование природных и созданных человеком материалов зависело от прочности, надежности и долговечности выполненных из них изделий. Сегодня металлы и их сплавы являются самым обширным и универсальным по применению классом материалов. Центральное место среди них занимают две группы сплавов железа – стали и чугуны. Производство стали превышает производство алюминия – второго после железа металла по масштабам производства и применения – в несколько десятков раз. Как всякая наука, материаловедение представляет собой совокупность знаний, полученных расчетным и экспериментальным путем, которые позволяют сделать обобщения и выводы, а также предвидеть пути развития науки о материалах. Теоретической основой материаловедения являются соответствующие разделы физики и химии, однако наука о материалах развивается в основном экспериментальным путем. Материаловедение является поистине интернациональной наукой, ее теоретические основы были заложены трудами разных стран. Среди них необходимо выделить американца Джозайи Уилларда Гиббса (1839 – 1903 гг.) – основоположника физической химии. Д.К.Чернов (1839 – 1921 гг.) открыл в 1868 г. критические точки в сталях, заложив тем самым научные основы термической обработки. Большое значение в развитии методов физико-химического исследования и классификации сложных фаз в металлических сплавах имели работы Н.С. Курнакова (1860 – 1941 гг.) и его учеников. Значительный вклад в развитие материаловедения внесли русские ученые П.П. Аносов (1799 – 1851 гг.) и Д.И. Менделеев (1834 – 1907 гг.), англичанин Роберт Аустен (1843 – 1902 гг.), немец А. Мартенс (1850 – 1914 гг.). ХХ век ознаменовался крупными достижениями в теории и практике материаловедения: были созданы высокопрочные материалы для деталей и инструментов; разработаны композиционные материалы; открыты сверхпроводники, применяющиеся в энергетике и других отраслях техники; открыты и использованы свойства полупроводников; усовершенствовались способы упрочнения деталей термической и химико-термической обработкой. Огромное значение имели для развития отечественного материаловедения в наше время работы А.А., Бочвара, Г.В. Курдюмова, В.Д. Садовского и В.А. Каргина.

Чёрные и цветные металлы Все металлы и сплавы подразделяются на две группы: черные металлы и цветные. Черные металлы представляют собой сплав железа с небольшим количеством углерода. Наряду с углеродом черные металлы могут содержать кремний, марганец, фосфор, серу и другие химические элементы, попадающие в металлы из руд или добавляемые в них в процессе плавки. Для улучшения качества или придания специфических свойств в состав черных металлов вводят легирующие добавки — медь, никель, хром, кремний.В зависимости от содержания углерода черные металлы подразделяются на чугуны и стали. Цветные металлы представляют собой сплавы на основе алюминия, магния, меди, никеля, цинка, олова, свинца. К черным металлам относят железо (Fe) и сплавы на его основе (чугун, сталь, ферросплавы). Подавляющее большинство всех конструкционных и инструментальных материалов изготовлены из сплавов на основе железа. К цветным металлам относят остальные металлы: медь (Cu), алюминий (Al), никель (Ni), олово (Sn), титан (Ti), магний (Mg), золото (Au), серебро (Ag) и др. Цветные металлы обладают рядом свойств, которые делают их незаменимыми в технике. Золото используется в электронике, хромом покрывают металлические изделия в защитных целях, из меди делают электрические провода.

Макро и микро дефекты В кристаллах всегда есть дефекты строения, вызванные нарушением расположения атомов кристаллической решетки. Дефекты кристаллического строения разделяют на точечные, линейные и поверхностные. Причиной образования дефектов являются вакансии (место, где находился атом, обладающий большей энергией и перешедший с одного места на другое). На это место вакансии через некоторое время перемещается один из атомов соседнего слоя и т. д. Таким образом, вакансия перемещается в глубь кристалла. С повышением температуры количество вакансий увеличивается, и они чаще перемещаются из одного узла в другой. К точечным дефектам относят также атом, внедренный в междоузлие кристаллической решетки, и замещенный атом, когда место атома одного металла замещается в кристаллической решетке другим, чужеродным атомом. Точечные дефекты вызывают местное искажение кристаллической решетки. Линейные дефекты являются другим важнейшим видом несовершенства кристаллической решетки, когда в результате сдвига на одно межатомное расстояние одной части решетки относительно другой вдоль какой-либо плоскости число рядов атомов в верхней части решетки на один больше, чем в нижней. В данном случае в верхней части решетки появилась как бы лишняя атомная плоскость (экстраплоскость). Край экстраплоскости, перпендикулярный направлению сдвига, называется краевой, или линейной, дислокацией, длина которой может достигать многих тысяч межатомных расстояний. Кристаллическая решетка в зоне дислокаций упруго искажена, поскольку атомы в этой зоне смещены относительно их равновесного состояния. Поверхностные дефекты представляют собой границы раздела между отдельными кристаллами. На границе раздела атомы кристалла расположены не так упорядочено как в его объеме. Кроме того, по границам раздела скапливаются дислокации и вакансии, а также концентрируются примеси, что еще больше нарушает порядок расположения атомов. При этом сами кристаллы разориенти-рованы, т. е. могут быть повернуты относительно друг друга на десятки градусов. Дефекты в кристаллах существенно влияют на свойства металлов. Для получения металлов и сплавов высокого качества необходимо свести все дефекты к минимуму. Этого можно добиться, прибегнув к специальным методам обработки, например к методам термической обработки.

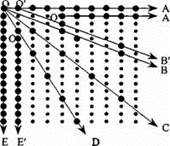

Анизотропия металлов В отличие от аморфных тел и жидкостей в кристаллах существует, как это схематически показано на рис. 86, дальний порядок в расположении атомов твердого тела. Атомы в этом случае располагаются в узлах правильной пространственной сетки (кристаллической решетки). Для любого направления в пространстве А, В, С, D, Е,..., проходящего через центры атомов, расстояние между центрами двух соседних атомов остаются неизменными вдоль всей прямой, но отличаются для различных прямых. В соответствии с этим физические свойства (упругие, механические, тепловые, электрические, магнитные, оптические и др. будут, вообще говоря, разными по различным направлениям. Неодинаковость свойств кристалла в различных направлениях называют анизотропией.

Так, в решетке не только сжимаемость, но и теплопроводность, и линейное тепловое расширение, и электропроводность, и все другие свойства будут различны вдоль горизонтальных (ОА), вертикальных (ОЕ) и любых других направлений. Физически это объясняется следующим образом. Если провести через узлы решетки плоскости в разных направлениях, то видно, что густота расположения атомов на этих плоскостях различна. В кристалле, следовательно, существуют плоскости, различным образом “населенные” атомами. Этим и объясняется анизотропия кристаллов – наиболее характерное их свойство. Как было отмечено ранее, каждый кристалл ограничен плоскими гранями, образующими между собой углы, величина которых свойственна только данному виду кристалла (закон Роме де Лилля). Грани эти как раз и представляют собой те плоскости, в которых частицы размещены с наибольшей плотностью, так как при росте кристалла именно к этим плоскостям, а не к другим, преимущественно присоединяются новые атомы. Разумеется, в наиболее плотно заполненных атомами плоскостях атомы сильнее всего связаны друг с другом, так как здесь взаимные расстояния между ними относительно меньше, а значит больше сила притяжения.

Химические свойства. Химические свойства. Химические свойства характеризуют способность металлов и сплавов сопротивляться окислению или вступать в соединение с различными веществами: кислородом воздуха, растворами кислот, щелочей и др. Чем легче металл вступает в соединение с другими элементами, тем быстрее он разрушается. Химическое разрушение металлов под действием на их поверхность внешней агрессивной среды называют коррозией.

Прочность и ее показатели.

Прочность. Прочностью называют свойство твердых тел сопротивляется разрушению, а также необратимыми изменениями формы. Основным показателем прочности является временное сопротивление, определяемое при разрыве цилиндрического образца, предварительно подвергнутого отжигу. По прочности металлы можно разделить на следующие группы: непрочные (временное сопротивление не превышает 50 МПа) - олово, свинец, висмут, а также мягкие щелочные металлы; прочные (от 50 до 500 МПа) - магний, алюминий, медь, железо, титан и другие металлы, составляющие основу важнейших конструкционных сплавов; высокопрочные (более 500 МПа) - молибден, вольфрам, ниобий и др. К ртути понятие прочности неприменимо, поскольку это жидкость. Временное сопротивление металлов указано в таблице 10.

Цветные металлы и сплавы. К цветным металлам относят все металлы, кроме железа и его сплавов. Цветные дороже черных. Медь и алюминий обладают высокой электро- и теплопроводностью и прим. В электропромышленности. Сплавы магния, алюминия и титана благодаря малому удельному весу широко прим в самолетостроении. Наибольшее распространение получили сплавы меди, алюминия и магния, а также подшипниковые сплавы. Цветные металлы подразделяются на: а) легкие (литий, магний, бериллий, алюминий, титан) – малая плотность. б) легкоплавкие (ртуть, цезий, олово, свинец, цинк) – низкая температура плавления. в) тугоплавкие (вольфрам, тантал, ниобий, молибден, ванадий) - t° плавления более высокая, чем железо. г) благородные (золото, серебро, металлы платиновой группы) – высокая устойчивость против коррозии. д) урановые металлы – актиноиды – используются в атомной технике. е) редкоземельные (РЗМ) (скандий, иттрий, лантан, лантаноиды) – прим. в качестве присадок к сплавам др. элементов. ж) щелочноземельные (натрий, калий, литий) – не находящие прим. В свободном состоянии. 60. Деформируемые алюминиевые сплавы – легированы медью, магнием, марганцем и в отдельных случаях титаном, цинком и кремнием. Различают сплавы: упрочняемые и неупрочняемые термич. обработкой. Упрочняемые: - сплавы нормальной точности – явл. дюралюмины, относящиеся к системе Аl-Cu-Mg, маркируют буквой Д. для упрочнения сплавов прим. закалку с t° 415…505°С (Д1, Д18) или 490…500°С (Д16) с охлаждением в холодной воде. - высокопрочные – сплавы В95, В96 системы Аl-Zn-Mg-Cu. Сплавы закаливают при460…480°С с последующим искусств. Старением при 120…140°С. - жаропрочные АК-4, АК-4-1. t°до 300°С. - сплавы для ковки и штамповки АК6, АК8 системы Al-Cu-Mg с добавками кремния. t° 450…475°С. Неупрочняемые – Al-Mn, Al-Mg. Отличаются высокой пластичностью, коррозионной стойкостью, хорошо свариваются. Получение меди и ее сплавы. Медь – металл красного цвета, t° плавления 1083°С. Обладает высокой электропроводностью, пластичностью и коррозионной стойкостью. В литом состоянии прочностные св-ва меди невысокие, но пластичность хорошая. Хорошо куется, но плохо обрабатывается резанием и из-за большой усадки и низкой жидкотекучести имеет плохие литейные св-ва. Вредными примесями, снижающими мех. и технологич. св-ва меди и ее сплавов, явл. висмут, свинец, сера и кислород. Все сплавы меди делятся на группы: латуни, меди, медноникелевые сплавы. Латунь – сплав меди и цинка. Бронзы – сплавы меди, осн. компонентами явл. олово, алюминий, бериллий, кремний, свинец. Сплавы с никелем – представляют собой бронзы особого вида – мельхиоры, нейзильберы, куниали, копели. Неметаллические материалы Выс. физ.-мех. св-ва: удельная прочность, эластичность, хим. и корроз. стойкость, теплостойкость, изол. св-ва, котор. сочетаются с выс. технологичностью при переработке. Основу немет. мат-лов составляют: синтет. полимерные материалы, пластич. массы (пластмассы), композиционные мат-лы с полимерной матрицей, получ-мые перераб. синтет. и природ. полимеров с добавками наполнителей. К неметал. мат. относят: усы, волокна, каучук, резину, целлюлозу, клей, лакокрас. мат., древесину, графит, стекло, техн. керамику.

Основные свойства полимеров Полимеры могут находиться в твердом и жидком состояниях (газообразное состояние для них не характерно), кристаллическом и аморфном фазовых состояниях, а также в стеклообразном, высокоэластическом и вязкотекучем деформационных физических состояниях. Полимеры имеют высокую стойкость в таких средах, как щелочи и концентрированные кислоты. В отличие от металлов они не подвержены электрохимической коррозии. С увеличением молекулярной массы снижается растворимость полимеров в растворителях органического происхождения. Полимеры с пространственной структурой практически не подвержены действию органических растворителей. Большинство полимеров является диэлектриками. Для полимеров характерен широкий диапазон механических характеристик, сильно зависящий от их структуры. Кроме структурных параметров большое влияние на механические свойства полимеров оказывают внешние факторы: температура, длительность и частота или скорость нагружения, давление, вид напряженного состояния, термообработка, характер окружающей среды и др. Особенностями механических свойств полимеров являются их удовлетворительная прочность, но малая жесткость по сравнению с металлическими материалами. Полимерные материалы подразделяются на твердые с модулем упругости Е = 1 – 10 ГПа (пластмассы, волокна, пленки) и мягкие высокоэластичные материалы с модулем упругости Е = 1 – 10 МПа (резины). Механизм и закономерности разрушения тех и других существенно различны. Для полимеров характерны ярко выраженная анизотропия свойств, снижение прочности и развитие ползучести при длительном нагружении. Вместе с тем полимеры обладают высоким сопротивлением усталости. Для полимеров характерна более резко выраженная температурная зависимость механических свойств по сравнению с металлами. Одной из основных характеристик полимеров является деформируемость. По деформируемости (или податливости) полимеров в широком температурном интервале чаще всего оценивают их основные технологические и эксплуатационные свойства. Все полимеры в большей или меньшей степени подвержены процессу старения во времени. Старением полимеров называют самопроизвольное необратимое изменение важнейших технических характеристик, происходящее в результате сложных химических и физических процессов, развивающихся в материале при эксплуатации и хранении.

Поливинилхлорид. Поливинилхлорид (ПВХ, полихлорвинил, винил, вестолит, хосталит, виннол, корвик, сикрон, джеон, ниппеон, сумилит, луковил, хелвик, норвик и др.) — бесцветная, прозрачнаяпластмасса, термопластичный полимер винилхлорида. Отличается химической стойкостью к щелочам, минеральным маслам, многим кислотам и растворителям. Не горит на воздухе, но обладает малой морозостойкостью (−15 °C). Нагревостойкость: +65 °C. Химическая формула: [-CH2-CHCl-]n. Физические и химические свойства Молекулярная масса 9—170 тыс.; плотность — 1,35—1,43 г/см³. Температура стеклования— 75—80 °C (для теплостойких марок — до 105 °C), температура плавления — 150—220 °C. Трудногорюч. При температурах выше 110—120 °C склонен к разложению с выделением хлористого водорода HCl. Растворяется в циклогексаноне, тетрагидрофуране (ТГФ), диметилформамиде (ДМФА),дихлорэтане, ограниченно — в бензоле, ацетоне. Не растворяется в воде, спиртах, углеводородах; стоек в растворах щелочей, кислот, солей. Предел прочности при растяжении — 40—50 МПа, при изгибе — 80—120 МПа. Удельное электрическое сопротивление — 1012 — 1013 Ом·м. Устойчив к действию влаги, кислот, щелочей, растворов солей, бензина, керосина, жиров, спиртов, обладает хорошими диэлектрическими свойствами. Получение Получается суспензионной или эмульсионной полимеризацией винилхлорида, а также полимеризацией в массе.

Применение Применяется для электроизоляции проводов и кабелей, производства листов, труб (преимущественно хлорированный поливинилхлорид), пленок, пленок для натяжных потолков, искусственных кож, поливинилхлоридного волокна,пенополивинилхлорида, линолеума, обувных пластикатов, мебельной кромки и т. д. Также применяется для производства грампластинок (т. н. виниловых), профилей для изготовления окон и дверей. Поливинилхлорид также часто используется в одежде и аксессуарах для создания подобного коже материала, отличающегося гладкостью и блеском. Такая одежда широко распространена в альтернативных направлениях моды, среди участниковготической субкультуры и сторонников сексуального фетиша. Поливинилхлорид используют как уплотнитель в бытовых холодильниках, Также находит широкое применение в пиротехнике как донор хлора, необходимого для создания цветных огней.

Полиэтилентерефталат . Полиэтиле́нтерефтала́т (ПЭТФ, (PET), также известный как лавсан, полиэстер) — термопластик, наиболее распространённый представитель классаполиэфиров.Продукт поликонденсации этиленгликоля с терефталевой кислотой (или её диметиловым эфиром). Твёрдое, бесцветное, прозрачное вещество в аморфном состоянии и белое, непрозрачное в кристаллическом состоянии. Переходит в прозрачное состояние при нагреве до температуры стеклования и остаётся в нём при резком охлаждении и быстром проходе через т. н. «зону кристаллизации». Одним из важных параметров ПЭТ является характеристическая вязкость определяемая длиной молекулы полимера. С увеличением присущей вязкости скорость кристаллизации снижается. Прочен, износостоек, хороший диэлектрик. Физические свойства плотность — 1,38–1,4 г/см³, tразм. — 245 °C, Температура плавления tпл. — 260 °C, Температура стеклования tст. — 70 °C, При комнатной температуре нерастворим в воде и большинстве органических растворителей. Применение Полиэтилентерефталат относится к группе алифатически-ароматических полиэфиров, которые используются для производства волокон, пищевых плёнок и пластиков, представляющих одно из важнейших направлений в полимерной индустрии и смежных отраслях. Многообразно применение заготовок из полиэтилентерефталата в машиностроении, химической промышленности, пищевом оборудовании, транспортных и конвейерных технологиях, медицинской промышленности, приборостроении и бытовой технике. Для обеспечения лучших механических, физических, электрических свойств РЕТ наполняется различными добавками (стекловолокно, дисульфид молибдена, фторопласт). Область применения полиэфиров: самое массовое из всех видов химических волокон для бытовых целей (одежда) и техники; ёмкости для жидких продуктов питания, особенно ёмкости (пластиковые бутылки) для различных напитков; основной материал для армирования автомобильных шин, транспортерных лент, шлангов высокого давления и других резинотехнических изделий; чрезвычайно важный современный материал для носителей информации — основа всех современных фото-, кино- и рентгеновских плёнок; основа носителей информации в компьютерной технике (гибкие диски — дискеты, или «флоппи-диски»), основа магнитных лент для аудио-, видео- и другой записывающей техники; пластик для ответственных видов изделий в различных отраслях машиностроения, электро- и радиотехнике; листовой материал, прозрачный для солнечных лучей (для УФ лучей практически непрозрачен[3]) и устойчивый к воздействиям окружающей среды, используемый в сельском хозяйстве и строительстве. В хирургии разорванные связки заменяют искусственными из лавсана Полистирол. Полистирол — продукт полимеризации стирола (винилбензола), термопластичный полимерлинейной структуры Полистирол — жёсткий, хрупкий, аморфный полимер с высокой степенью оптического светопропускания, невысокой механической прочностью. Полистирол имеет низкую плотность (1060 кг/м³), усадка при литьевой переработке 0,4-0,8 %. Полистирол обладает отличными диэлектрическими свойствами и неплохой морозостойкостью (до −40 °C). Имеет невысокую химическую стойкость (кроме разбавленных кислот, спиртов и щелочей). Растворяется в ацетоне, толуоле, дихлорэтане, медленнее в бензине. Не растворим в воде. Термопластичный материал. Полистирол легко формуется и окрашивается. Хорошо обрабатывается механическими способами. Хорошо склеивается. Обладает низким влагопоглощением, высокой влагостойкостью и морозостойкостью. Получение Промышленное производство полистирола основано на радикальной полимеризации стирола. Различают 3 основных способа его получения: 1. Эмульсионный (ПСЭ) 2. Суспензионный (ПСС) 3. Блочный или получаемый в массе (ПСМ) Применение: Из полистиролов производят широчайшую гамму изделий, которые в первую очередь применяются в бытовой сфере деятельности человека (одноразовая посуда, упаковка, детские игрушки и т. д.), а также строительной индустрии (теплоизоляционные плиты, несъемная опалубка, сандвич панели), облицовочные и декоративные материалы (потолочный багет, потолочная декоративная плитка, полистирольные звукопоглощающие элементы, клеевые основы, полимерные концентраты), медицинское направление (части систем переливания крови, чашки Петри, вспомогательные одноразовые инструменты). Вспенивающийся полистирол после высокотемпературной обработки водой или паром может использоваться в качестве фильтрующего материала (фильтрующей насадки) в колонных фильтрах при водоподготовке и очистке сточных вод Ударопрочный полистирол и его модификации получили широкое применение в сфере бытовой техники и электроники (корпусные элементы бытовых приборов). Фторопласты Фторопласты (фторлоны) - техническое название фторсодержащих полимеров в СССР, РФ[1][2]. К фторопластам относятсяполитетрафторэтилен - фторопласт-4, политрифторхлорэтилен - фторопласт 3, поливинилиденфторид - фторопласт 2, а такжесополимеры фторпроизводных этилена с фторолефинами, этиленом и др. Фторопласты характеризуются широким диапазоном механических свойств, хорошими диэлектрическими свойствами, высокой электрической прочностью, низким коэффициентом трения, низкими значениями износа; стойки к действию различных агрессивных сред при комнатной и повышенной температуре, атмосферо-, коррозионно- и радиационностойки, слабо газопроницаемы, не горючи или самозатухают при возгорании. Очень высокая нагревостойкость (до 300 °С). Материал обладает хладотекучестью. Получение В результате полимеризации Фторопласт-4 получается в виде белого порошка, затем прессуется и спекается при температуре 375 °С. Можно проводить закалку.

Полиметилметакрилат. Органи́ческое стекло́ (оргстекло́), или полиметилметакрилат (ПММА) — синтетический полимер метилметакрилата,термопластичный прозрачный пластик, продаваемый под торговыми марками плексиглас, лимакрил, перспекс, плазкрил,акрилекс, акрилайт, акрипласт и др., также известный под названием акриловое стекло, акрил, плекс. Состав:Органическое стекло полностью состоит из термопластичной смолы. Свойства:Эти органические материалы только формально именуются стеклом, и относятся к совершенно иному классу веществ, о чём говорит и само название, и чем в основном определяются ограничения свойств, и, как следствие того — возможностей применения несопоставимых со стеклом по многим параметрам; органические стекла способны приблизиться по свойствам к большинству видов неорганических стёкол только в композитных материалах, однако огнеупорными они уже никогда не будут; стойкость к агрессивным средам органических стёкол также определяется значительно более узким диапазоном. Тем не менее, материал этот, когда его свойства дают очевидные преимущества (исключая специальные виды стёкол), используется как альтернатива силикатному стеклу. Различия в свойствах этих двух материалов следующие: ПММА легче: его плотность (1190 кг/м³) приблизительно в два раза мень

|

|||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 314; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.100.40 (0.014 с.) |