Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Техника безопасности и противопожарные мероприятия. 29Содержание книги

Поиск на нашем сайте

Выбор рабочей жидкости. Рабочая жидкость гидросистемы передаёт механическую энергию исполнительному элементу от насоса, приводимого в движение каким-либо двигателем. Одновременно рабочая жидкость является смазкой сопряжённых рабочих поверхностей гидроаппаратов. Поэтому для обеспечения высокого КПД работы гидросистемы жидкость должна удовлетворять определённым требованиям, которые меняются в зависимости от назначения, места и условий работы гидросистемы. Основной характеристикой рабочей жидкости является плотность – масса жидкости в единице объёма. Без знания величины плотности рабочей жидкости произвести расчёт режимов работы гидросистемы невозможно. Рабочие жидкости должны обладать высоким коэффициентом теплопроводности, удельной теплоёмкостью и малым коэффициентом теплового расширения. С повышением температуры вязкость уменьшается, поэтому одним из главнейших требований, которым должна отвечать рабочая жидкость, является минимальная зависимость вязкости от температуры в рабочем диапазоне температур. Рабочие жидкости должны обладать хорошей смазывающей способностью, малым поглощением воздуха и лёгкостью его отделения, а также высокой устойчивостью к механическим и химическим воздействиям. Они должны содержать минимальное количество механических примесей и быть нейтральными к применяемым материалам и иметь невысокую стоимость. Очень важным показателем является температура застывания жидкости, которая характеризует её с точки зрения сохранения текучести и возможности транспортирования и слива в холодное время года. Температура застывания масла должна быть не менее чем на 16…17оС ниже минимальной температуры окружающей среды, в условиях которой будет работать гидросистема. Величина рабочего давления жидкости является определяющей при выборе вязкости рабочей жидкости. При рабочих давлениях до 10 МПа кинематическая вязкость должна составлять 20…40 мм2/с, при давлении до 20 МПа 40…60 мм2/с, при давлениях до 60 МПа 110…175 мм2/с при температуре +50оС. Вязкость воды ν = 1 мм2/с при температуре 20оС. В гидросистемах, работающих при температуре масла до +60оС, с лёгкими нагрузочными характеристиками в парах трения применяют индустриальные масла. При рабочей температуре масла в гидросистеме свыше 60оС и давлениях до 15…20 МПа применяют турбинные масла. Гидросистемы с нагруженными элементами при давлении 16…35 МПа эксплуатируют на маслах серии ИГП с противоизносными, антиокислительными, противопенными и антикоррозионными присадками. Для систем сверхвысокого давления применяются веретённые масла серии АУ и масло АМГ. Для этой гидравлической системы по условию задано индустриальное масло 12. В таблице 1 приведена характеристика этого масла. Таблица 1 - Основные свойства минеральных масел для гидравлических систем.

Подбор гидроаппаратуры. Аппаратуру для гидросистемы следует подбирать по номинальному расходу. Большой список серийно выпускаемых гидроагрегатов для станочного привода представлен в каталоге-справочнике Степунина И.М., для мобильных машин – каталог-справочник Белянчикова В.Н. Выбор насоса Таблица 6 –Аксиально-поршневой насос типа Г13-3М.

Основные необходимые данные для выбора насоса следующие: давление максимальное, частота вращения, расход максимальный, допустимая равномерность потока (пульсирующий, незначительная пульсация, поток без пульсаций), допустимый уровень шума, коэффициент полезного действия, необходимая тонкость фильтрации жидкости, возможность регулирования. Шестерённые насосы обеспечивают сравнительно высокое давление и расход жидкости, не требуют высокой чистоты рабочей жидкости, однако имеют большую пульсацию потока и повышенный уровень шума при работе. Сохраняя все преимущества шестерённых насосов с наружным зацеплением, шестерённые насосы с внутренним зацеплением в значительной мере свободны от недостатков последних. Однако стоимость шестерённых насосов с внутренним зацеплением значительно выше. Пластинчатые насосы обеспечивают несколько меньшее давление, чем шестерённые, однако имеют более низкий уровень шума, малую пульсацию потока, низкую стоимость. Следует учитывать, что они чувствительны к броскам давления, изменению вязкости жидкости. Насосы с наклонным блоком могут работать на более загрязнённом масле. Поэтому в гидросистемах, установленных на подвижных агрегатах, предпочтительнее установка аксиально-поршневых машин с наклонным блоком, а в гидросистемах стационарных насосных установок – насосов с наклонной шайбой. Радиально-поршневые насосы обладают высокой надёжностью, высоким КПД, возможностью широкого регулирования подачи, низким уровнем шума. Их применяют в стационарных машинах, работающих при высоких давлениях. Рисунок – 3 – Распределитель модели Q 45 Моноблочный распределитель, количество секций от двух до четырех. Предназначен для использования с трехходовым краном. Таблица 7.

Гидрораспределители относятся к направляющей гидроаппаратуре и применяются для изменения направления или пуска и остановки потока рабочей жидкости. Они изменяют направление движения выходного звена гидродвигателя. Число позиций распределителя определяется по числу операций, которые он должен обеспечить. Если, например, требуется обеспечить движение выходного звена гидродвигателя в двух направлениях, то распределитель должен быть двухпозиционным. Кроме того, если требуется обеспечить остановку выходного звена и разгрузку насоса - то он должен быть трехпозиционным. По типу управления распределители бывают : - с ручным (ножным) управлением; - с механическим управлением от кулачка; - с гидравлическим управлением от вспомогательного распределителя (пилота); - с электрическим управлением от толкающего электромагнита постоянного или переменного тока; - с электрогидравлическим управлением; - с пневматическим управлением; - с пневмогидравлическим управлением. Распределители с электрическим управлением применяются в гидроприводах, в которых требуется высокое быстродействие, поскольку время срабатывания у них не превышает 0,01…0,02 сек. так как тяговое усилие и ход электромагнита ограничены, такие распределители обычно имеют условный проход не более 10 мм. Для больших типоразмеров применяется электрогидравлическое управление. Гидроклапаны относятся к регулирующей гидроаппаратуре и служат для изменения давления, расхода и направления потока рабочей жидкости путем частичного открытия рабочего проходного сечения. Предохранительные клапаны предохраняют систему от давления, превышающего установленное значение. Они действуют лишь при аварийных ситуациях (пропускают масло из напорной линии в сливную) в отличие от переливных клапанов, предназначенных для поддержания заданного давления путем непрерывного слива масла во время работы. Напорный клапан типа Г54-3 может применяться в случае, когда требуется предохранить систему от чрезмерного давления, а также в качестве переливного. Напорный (предохранительный) клапан регулируется на максимально допустимое давление, а переливной - на рабочее давление. Клапаны выбираются по номинальному расходу и давлению (1; 2,5; 6,3; 10; 20 и 32 МПа). Делители потока типа КД в обычном исполнении предназначены для деления потока жидкости на две части с целью синхронизации движения исполнительных органов независимо от значения действующих на них нагрузок. Выбор делителей потока производится по расходу на входе в клапан. Расчет гидробака. Надежная и эффективная работа гидропривода возможна в условиях оптимального состояния, обеспечивающего постоянство рабочих характеристик. Повышение температуры влечет за собой увеличение объемных потерь, нарушаются условия смазки, повышается износ деталей, в рабочей жидкости активизируются ее окисление и выделение из нее смолистых осадков, ускоряющих облитерацию проходных капиллярных каналов и дроссельных щелей. Основной причиной нагрева является наличие гидравлических сопротивлений в системах гидропривода. Дополнительной причиной являются объемные и гидромеханические потери, характеризуемые объемным и гидромеханическим КПД. Потери мощности в гидроприводе, переходящие в тепло

а при цикличной работе

Количество тепла Eпр Условие приемлемости теплового режима в системе гидропривода

Nдon = 165-75 = 90C где

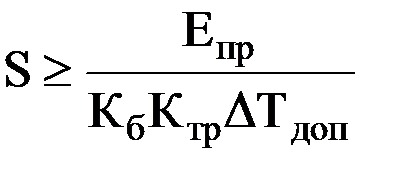

Площадь поверхности теплообмена, необходимая для поддержания перепада

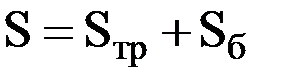

Sб = где при обдуве гидробака Площадь поверхности теплообмена складывается из поверхности труб

Для определения поверхности труб воспользуемся формулой

а для теплоотдающей поверхности бака зависимостью

Vб =

где

Монтаж стационарных гидравлических и пневматических систем Анализ патентных разработок Гидросистема содержащая предохранительный клапан непрямого действия с управляющей и пружинной полостями, установлнный между магистралями нагнетания и слива, дроссель и гидроаккумулятор, рабочая полость которого сообщена с магистралью нагнетания через обратный клапан, а пружинная полость предохранительного клапана сообщена с рабочей полостью гидроаккумулятора и связана с магистралью нагнетания через дроссель, отличающаяся тем, что с целью повышения надёжности, она снабжена делителем потока, вход которого связан с пружинной полостью, один выход сообщен со сливной магистралью, а другой – с рабочей полостью гидроаккумулятора. Гидросистема работает следующим образом. При постоянном малом давлении в гидросистеме давления в полостях 2, 3 и 8 одинаковы, потоки жидкости через дроссель 6 и делитель 10 потока отсутствуют, основной затвор 15 закрыт, рабочая полость 8 гидроаккумулятора 7 минимальна по объёму. При повышении давления в гидросистеме (магистрали 4) от нуля до значения, определяемого предварительной настройкой гидроаккумулятора 7, перепад давления на дросселе 6 практически равен нулю, так как поток жидкости

Рисунок

Подготовка к монтажным работам. Техника безопасности и противопожарные мероприятия. 29 4.Определение основных параметров гидропривода вращательного движения.

Гидравлические машины имеют невероятно обширную область применения. Каждый человек постоянно сталкивается с результатами работы гидромашин – вспомним хотя бы кран у себя дома или систему отопления, в которые 24 часа в сутки насосы качают воду. Нефтедобывающая промышленность, авиастроение, автомобилестроение, робототехника, машиностроение, космическая техника, атомная промышленность, станкостроение, дорожно-строительная техника, сельскохозяйственные машины, судостроение – все это лишь малая часть тех отраслей, в которых активно применяются гидро- и пневмоприводы. Насосы используют повсеместно – начиная с поливки грядок на садовом участки и заканчивая охлаждением реакторов атомных станций. При этом вовсе не значит, что гидравлика занимается лишь стандартными задачами, которые кому-то могут показаться не слишком увлекательными. Приведем примеры весьма любопытных устройств: Гидравлический режущий инструмент.Смесь воды с абразивным порошком подается под сумасшедшим давлением в 6000 атмосфер и позволяет нарезать различные фигуры с очень высокой точностью, пример вы можете увидеть на фото. Бетонный насос, чем-то напоминающий паучью лапу, имеет пять сегментов, что позволяет ему подавать бетон в самые труднодоступные зоны строительной площадки. Функционирует исключительно благодаря гидроприводу. Гидропривод управления футбольным полем – уникальный привод, позволяющий перемещать бетонную плиту весом 12500 тонн и размером 120х80 метров внутрь стадиона или же из него.

Перспективы развития гидропривода во многом связаны с развитием электроники. Так, совершенствование электронных систем позволяет упростить управление движением выходных звеньев гидропривода. В частности, в последние 10-15 лет стали появляться бульдозеры, управление которыми устроено по принципу джойстика. С развитием электроники и вычислительных средств связан прогресс в области диагностирования гидропривода. Процесс диагностирования некоторых современных машин простыми словами может быть описан следующим образом. Специалист подключает переносной компьютер к специальному разъёму на машине. Через этот разъём в компьютер поступает информация о значениях диагностических параметров от множества датчиков, встроенных в гидросистему. Программа или специалист анализирует полученные данные и выдаёт заключение о техническом состоянии машины, наличии или отсутствии неисправностей и их локализации. По такой схеме осуществляется диагностирование, например, некоторых современных ковшовых погрузчиков. Развитие вычислительных средств позволит усовершенствовать процесс диагностирования гидропривода и машин в целом. Важную роль в развитии гидропривода может сыграть создание и внедрение новых конструкционных материалов. В частности, развитие нанотехнологий позволит повысить прочность материалов, что позволит уменьшить массу гидрооборудования и его геометрические размеры, повысить его надёжность. С другой стороны, создание прочных и одновременно эластичных материалов позволит, например, уменьшить недостатки многих гидравлических машин, в частности, увеличить развиваемоедиафрагменными насосами давление.

В последние годы наблюдается существенный прогресс в производстве уплотнительных устройств. Новые материалы обеспечивают полную герметичность при давлениях до 80 МПа, низкие коэффициенты трения и высокую надёжность[1].

Бульдозеры-рыхлители оснащаются одно- и трезубым навесным рыхлительным оборудованием заднего расположения с гидравлическим управлением. Рыхлительное оборудование навешивают на гусеничные бульдозеры с тягачами классов 10, 25, 35, 50 и 75 мощностью 118...636 кВт. Главным параметром бульдозеров-рыхлителей является тяговый класс базового трактора. Крепление рыхлителей осуществляется к остову базового трактора или к корпусу его заднего моста. Технические характеристики бульдозеров-рыхлителей приведены в табл. 1 и 2. Бульдозеры-рыхлители применяют для предварительного послойного рыхления и перемещения плотных каменистых, мерзлых и скальных грунтов при устройстве строительных площадок, рытье котлованов и широких траншеи, а также для взламывания дорожных покрытий. Разрушение грунтов и пород происходит при поступательном движении машины и одновременном принудительном заглублении зубьев рабочего органа до заданной отметки. В процессе рыхления массив грунта разделяется на куски (глыбы) таких размеров, которые удобны для последующей их эффективной разработки, погрузки и транспортирования другими машинами. Рыхление производят параллельными резами по двум технологическим схемам: без разворотов у края площадки с возвратом машины в исходное положение задним ходом (челночная схема) и с поворотом рыхлителя в конце каждого прохода (продольно-поворотная схема). Челночная схема наиболее рациональна при малых объемах работ в стесненных условиях, продольно-поворотная - на участках большой протяженности. Максимальные величины глубины и ширины захвата рыхления, рабочих скоростей движения и число зубьев рыхлителя определятся тяговым классом базовой машины. Наименьшая глубина рыхления за один проход должна на 20...30 % превышать толщину стружки грунта, разрабатываемого землеройно-транспортными машинами, в комплексе с которыми работает рыхлитель. Рыхление высокопрочных грунтов осуществляется, как правило, одним зубом. Рабочий орган рыхлителя состоит из несущей рамы, зубьев, подвески и гидроцилиндров управления. Зубья имеют сменные наконечники, лобовая поверхность которых защищена износостойкими пластинами для защиты от абразивного износа. Для интенсификации процесса рыхления на зубья рыхлителей устанавливают уширители, которые позволяют за один проход разрушать большие объемы материала и выталкивать каменные глыбы на поверхность. Уширители обеспечивают более устойчивое движение базового трактора и работу рыхлителя, практически сплошное разрушение материала между соседними бороздами, снижение общего количества проходов.

Бульдозеры-рыхлители имеют максимальную ширину захвата (при трех зубьях) 1780...2140 мм. Производительность навесных рыхлителей на грунтах IV, V категорий 60... 150 м3/ч, средняя рабочая скорость движения 2,5...5 км/ч. Эксплуатационная производительность, м3/ч, навесного рыхлителя Пэ = 3600 Vkв/ Тц, где V - объем фунта, разрыхленного за цикл, м; Тц - продолжительность цикла, с; kв - коэффициент использования машины по времени: V = Вhсрl, где В - средняя ширина полосы рыхления, зависящая от числа, шага и толщины зубьев, угла развала (15...60°) и коэффициента перекрытия (0,75...0,8) резов, м; hср - средняя глубина рыхления в данных грунтовых условиях, м; l - длина пути рыхления, м. При челночной схеме работы рыхлителя Тц = (l/vр) + (l/vx) + tс + t0, где Vр и vх - скорости движения машины соответственно при рыхлении и холостом (обратном) ходе, м/с; tс - время на переключение передачи (tс? 5 с); t0 - время на опускание рыхлителя (t0? 2...5 с). При разработке участка продольными проходами с разворотами на концах времени цикла добавляется tр - продолжительность разворотов трактора в конце участка, а время холостого хода исключается. Дальнейшее развитие навесных рыхлителей направлено на создание машин повышенной единичной мощности, улучшение параметров оборудования, повышение эффективности работы, износостойкости, надежности и срока службы наконечников зубьев, гидрофиксацию перестановок зубьев рабочего орган; создание рабочих органов, активно воздействующих на разрыхляемый грунт помощью удара, взрыва, вибрации и т. п. Бульдозер-рыхлитель (рис. 1) состоит из базового трактора 2, бульдозерного оборудования с отвалом 1 и рыхлительным оборудованием. Рыхлительное оборудование состоит из опорной рамы 3, жестко прикрепленной к заднем мосту базового трактора, тяги 4, рабочей балки 6 с жестко закрепленным сменным зубом 7, нижней рамы 8 и двух гидроцилиндров 5 управления рыхлителем. Зуб состоит из стойки, сменного литого наконечника 9 с износостойкой накладкой. В стойке имеются отверстия, позволяющие изменять вылет зуба относительно рабочей балки при изменении глубины рыхления. На зуб могут быть установлены уширители. Гидроцилиндры управления рыхлителем работают с гидросистемы базового трактора и обеспечивают опускание, принудительно заглубление и фиксацию зуба в определенном рабочем положении, а также его подъем при переводе в транспортное положение. Бульдозеры-рыхлители тягового класса 10 базируются на тракторах ТО10М, Т-10С и предназначены для рыхления с последующим перемещением к месту укладки мерзлых грунтов сезонного промерзания, разборных скальных грунтов, грунтов повышенной прочности, а также взламывания асфальтовых покрытий дорог и улиц.

Выбор рабочей жидкости. Рабочая жидкость гидросистемы передаёт механическую энергию исполнительному элементу от насоса, приводимого в движение каким-либо двигателем. Одновременно рабочая жидкость является смазкой сопряжённых рабочих поверхностей гидроаппаратов. Поэтому для обеспечения высокого КПД работы гидросистемы жидкость должна удовлетворять определённым требованиям, которые меняются в зависимости от назначения, места и условий работы гидросистемы. Основной характеристикой рабочей жидкости является плотность – масса жидкости в единице объёма. Без знания величины плотности рабочей жидкости произвести расчёт режимов работы гидросистемы невозможно. Рабочие жидкости должны обладать высоким коэффициентом теплопроводности, удельной теплоёмкостью и малым коэффициентом теплового расширения. С повышением температуры вязкость уменьшается, поэтому одним из главнейших требований, которым должна отвечать рабочая жидкость, является минимальная зависимость вязкости от температуры в рабочем диапазоне температур. Рабочие жидкости должны обладать хорошей смазывающей способностью, малым поглощением воздуха и лёгкостью его отделения, а также высокой устойчивостью к механическим и химическим воздействиям. Они должны содержать минимальное количество механических примесей и быть нейтральными к применяемым материалам и иметь невысокую стоимость. Очень важным показателем является температура застывания жидкости, которая характеризует её с точки зрения сохранения текучести и возможности транспортирования и слива в холодное время года. Температура застывания масла должна быть не менее чем на 16…17оС ниже минимальной температуры окружающей среды, в условиях которой будет работать гидросистема. Величина рабочего давления жидкости является определяющей при выборе вязкости рабочей жидкости. При рабочих давлениях до 10 МПа кинематическая вязкость должна составлять 20…40 мм2/с, при давлении до 20 МПа 40…60 мм2/с, при давлениях до 60 МПа 110…175 мм2/с при температуре +50оС. Вязкость воды ν = 1 мм2/с при температуре 20оС. В гидросистемах, работающих при температуре масла до +60оС, с лёгкими нагрузочными характеристиками в парах трения применяют индустриальные масла. При рабочей температуре масла в гидросистеме свыше 60оС и давлениях до 15…20 МПа применяют турбинные масла. Гидросистемы с нагруженными элементами при давлении 16…35 МПа эксплуатируют на маслах серии ИГП с противоизносными, антиокислительными, противопенными и антикоррозионными присадками. Для систем сверхвысокого давления применяются веретённые масла серии АУ и масло АМГ. Для этой гидравлической системы по условию задано индустриальное масло 12. В таблице 1 приведена характеристика этого масла. Таблица 1 - Основные свойства минеральных масел для гидравлических систем.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 331; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.227.199 (0.01 с.) |

, (35)

, (35) . (36)

. (36) , выделяемое в гидроприводе в единицу времени, эквивалентно теряемой в гидроприводе мощности ΔN

, выделяемое в гидроприводе в единицу времени, эквивалентно теряемой в гидроприводе мощности ΔN ΔN (37)

ΔN (37) (38)

(38) - перепад температур между рабочей жидкостью и окружающим воздухом в установившемся режиме;

- перепад температур между рабочей жидкостью и окружающим воздухом в установившемся режиме; - максимально допустимый перепад температур между рабочей жидкостью и окружающим воздухом;

- максимально допустимый перепад температур между рабочей жидкостью и окружающим воздухом; - максимально допустимая температура рабочей жидкости (должна соответствовать минимально допустимой вязкости, указанной в технических условиях на выбранный тип насосов и гидромоторов), при выполнении курсовой работы принимается равной 70…75ºС.;

- максимально допустимая температура рабочей жидкости (должна соответствовать минимально допустимой вязкости, указанной в технических условиях на выбранный тип насосов и гидромоторов), при выполнении курсовой работы принимается равной 70…75ºС.; - максимальная температура окружающего воздуха соответствует верхнему пределу рабочего температурного диапазона, указанного в заданных условиях эксплуатации машины, при выполнении курсовой работы принимается равной 35ºС.

- максимальная температура окружающего воздуха соответствует верхнему пределу рабочего температурного диапазона, указанного в заданных условиях эксплуатации машины, при выполнении курсовой работы принимается равной 35ºС. ; (39)

; (39) , (40)

, (40)

- коэффициенты теплопередачи гидробака и труб, Вт/(м2·ºС), для труб

- коэффициенты теплопередачи гидробака и труб, Вт/(м2·ºС), для труб  = 12…16; для гидробака

= 12…16; для гидробака  = 8…12;

= 8…12; = 20…25; для гидробака с водяным охлаждением

= 20…25; для гидробака с водяным охлаждением  = 110…175.

= 110…175. по которой происходит теплообмен с окружающей средой, и поверхности теплоотдачи бака

по которой происходит теплообмен с окружающей средой, и поверхности теплоотдачи бака

. (41)

. (41) , (42)

, (42) (43)

(43)

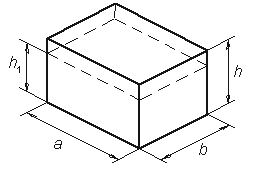

- длина, ширина и глубина масла в приемном гидробаке, соответственно (рисунок 9).

- длина, ширина и глубина масла в приемном гидробаке, соответственно (рисунок 9).