Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вимірювання моменту сил тертя залежно від навантаженняСодержание книги Поиск на нашем сайте Після стабілізації тертя в підшипнику записати в табл. 5.2 значення моменту сил тертя на шкалі при нульовому навантаженні. Навантажувати підшипниковий вузол вала за допомогою гвинта до необхідного зусилля.

Таблиця 5.2 – Дослідження моменту сил тертя залежно від навантаження

Побудувати графік експериментальної залежності моменту сил тертя від радіального навантаження на підшипник. Вимірювання моменту сил тертя залежно від частоти обертання Встановити показане викладачем навантаження на підшипнику. Перестановкою паса на шківах установити мінімальну частоту обертання вала. Включити електродвигун і записати значення моменту сил тертя в таблицю. Повторити виміри при інших частотах обертання. Побудувати графік експериментальної залежності моменту сил тертя від частоти обертання внутрішнього кільця. Вимірювання моменту сил тертя залежно від рівня мастила За допомогою поршневого насоса встановити такі рівні мастила в корпусі підшипника по точках: 1 – нижня кулька торкнулася мастила; 2 – половина нижньої кульки в мастилі; 3 – нижня кулька цілком в мастилі; 4 – половина підшипника в мастилі. На кожному рівні мастила при постійному, заданому викладачем радіальному навантаженні включити електродвигун і вимірювати момент сил тертя (отримані дані записати в таблицю). Побудувати графік експериментальної залежності моменту сил тертя від точок рівня мастила. 4. Розрахувати зведений коефіцієнт тертя для трьох точок (по одній будь-якій точці на кожній кривій на графіку). У лабораторній установці одночасно випробовують 4 підшипники, навантаження на кожний підшипник F = Fr / 2. Коефіцієнт тертя для лабораторної установки визначають за формулою

Зробити висновок окремо по залежностях 1, 2, 3 і загальний висновок про ступінь впливу на момент сил тертя перерахованих чинників. Контрольні запитання 1. Із яких матеріалів виготовляють деталі підшипників кочення? 2. Які бувають класи точності підшипників кочення? Чим характеризуються ці класи точності? 3. Від чого залежить вибір посадки підшипників кочення на вали та у гнізда корпусів опор? 4. Які види мастил застосовують для підшипників кочення? 5. Назвіть основні види руйнувань та їхні причини для деталей підшипників кочення. Лабораторна робота № 6 ВИВЧЕННЯ ПІДШИПНИКОВИХ ВУЗЛІВ ЗУБЧАСТИХ РЕДУКТОРІВ

Мета роботи: вивчити конструкцію опор кочення, проаналізувати підшипникові вузли одного з валів редуктора за наявними у лабораторії зубчастими редукторами. Прилади і обладнання: зубчасті редуктори; штангенциркуль; довідкова і методична література по підшипниках кочення.

Порядок виконання роботи

1. Отримавши підшипник кочення, вивчити його конструкцію. Уявити послідовність операцій механічної обробки і складання підшипника. Виконати ескіз підшипника в перерізі і проставити необхідні розміри. 2. Визначити і розшифрувати тип підшипника, виписати його умовне позначення з каталога й охарактеризувати кожний показник. Охарактеризувати підшипник із погляду раціонального використання. 3. Зробити аналіз опор кожного з валів редуктора. За вказівкою викладача: – визначити тип підшипника; – намалювати схему сил навантаження опор обраного вала редуктора; – описати методику регулювання при установленні підшипників; – уявити послідовність складання - розбирання підшипників на вал і в корпусі редуктора; – дати критичну оцінку підшипниковим вузлам (що виконано вдало, що - ні). 4. Написати формули і залежності для визначення довговічності підшипників кочення з описом наведених позначень.

Теоретична частина

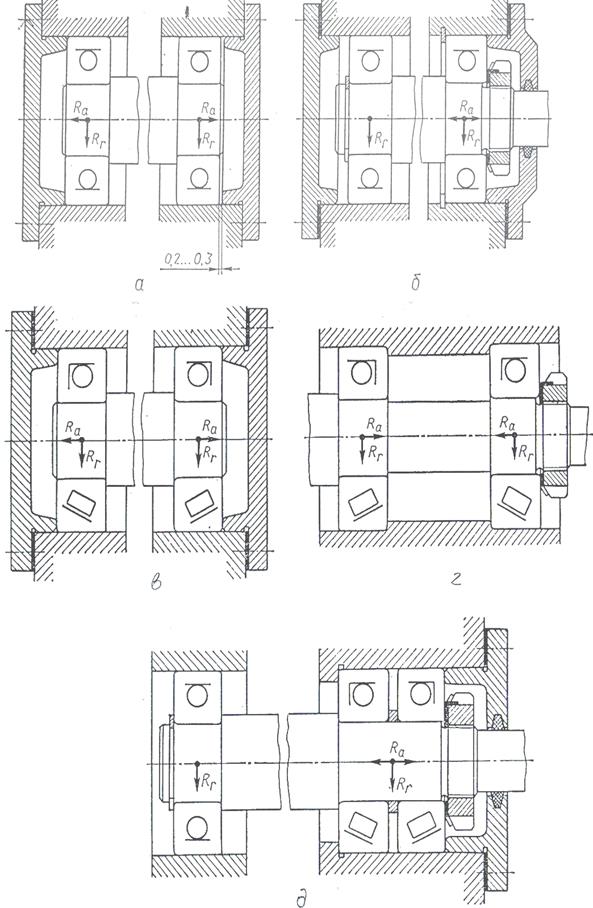

Конструкція підшипникових вузлів у редукторах і вибір самих підшипників залежать від типу зубчастої передачі, а також відносного розташування зубчастих коліс і способів фіксування опор на валі. Головні вимоги, яким повинні задовольняти підшипникові вузли в редукторах: - можливість монтажу і демонтажу підшипників і інших деталей, що обслуговують обертальний рух; - забезпечення співвісності протилежних гнізд підшипників для вала, на якому вони розташовані; - можливість осьового подовження вала від теплового розширювання без заклинювання тіл кочення тяжко навантажених передач; - надійна охорона внутрішньої частини передачі від пилу і бруду; - фіксація валів передачі в осьовому напрямку. Частіше всього в якості опор валів редукторів застосовуються підшипники кочення, що мають ряд переваг перед підшипниками ковзання.

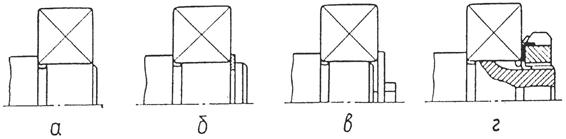

Рис.6.1. Монтаж підшипників кочення на валах

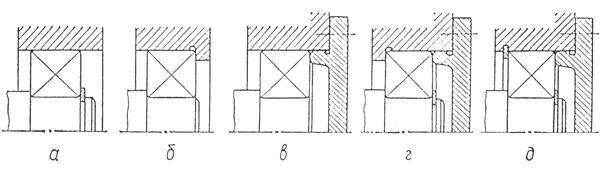

Рис.6.2.Кріплення підшипників у корпусі опори

Контрольні запитання 1. З яких деталей складається підшипник кочення? 2. Переваги і недоліки підшипників кочення в порівнянні з підшипниками ковзання. 3. Які серії підшипників кочення розрізняють і коли вони застосовуються? 4. Головні види кулькових і роликових підшипників, і коли вони застосовуються? 5. Переваги і недоліки кулькових підшипників у порівнянні з роликопідшипниками. 6. Для чого застосовується мащення в підшипниках кочення, і як воно здійснюється? 7. Чим обмежуються граничні швидкості обертання підшипників? 8. Які види пристроїв, що ущільнюють, застосовуються в підшипниках кочення і де саме?

Рис.6.3. Конструкції опор валів Лабораторна робота №7 РІЗЬБОВІ З’ЄДНАННЯ

Мета роботи: ознайомитися з різноманітними різьбовими з‘єднаннями: набути практичних навичок у визначенні типу і основних геометричних параметрів різьбових деталей; визначити граничні навантаження болтів і гвинтів для заданих умов. Прилади і обладнання: набір гвинтів, болтів, шпильок, гайок, шайб та стопорних деталей; вимірювальні прилади: штангенциркуль, лінійка, різьбоміри; довідкова література, плакати з зображенням з‘єднань.

Порядок виконання роботи

1. Ознайомитися з типами різьбових з’єднань і їх параметрами. Запам’ятати відмінні особливості кожного типу різьб. Виконати ескізи кожного типу різьб з указанням відмінних особливостей. 2. Визначити належність кожного зразку, виданого викладачем, до певного типу різьби.

Для визначення різьби, що є на деталях, застосовують особливі шаблони – різьбоміри (рис.7.1): №1 – для метричної різьби і №2 – для трубної. На корпусі різьбоміра №1 вибито клеймо М60, а на кожній пластинці – крок різьби в міліметрах. На корпусі різьбоміра №2 вибито клеймо Д55, а на кожній пластинці – кількість витків (ниток) на довжині 1", рівній 25,4 мм. Рис. 7.1. Визначення кроку різьби різьбоміром

Для визначення різьби вибирають пластинку з зубцями, котрі можуть бути введені в западини різьби. Потім читають вказаний на пластинці крок (або кількість витків на дюйм). Зовнішній діаметр різьби d на стержні вимірюють штангенциркулем. При відсутності різьбоміру крок різьби визначають за допомогою відбитку на папері: на край дошки кладуть аркуш паперу 6, прикладають до нього різьбову деталь і натиском руки отримують відбиток декількох кроків (не менше 10), потім вимірюють відстань L між крайніми чіткими рисунками, рахують кількість кроків n на довжині L (число n на одиницю менше за число рисок). Крок різьби визначають відношенням L до n. В отворах цим методом визначають різьбу за допомогою металевого або дерев’яного стержня, загорнутого в папір. Порівнюючи крок за стандартними таблицями, визначають тип і діаметр різьби. Діаметри метричної різьби (починаючи з 6мм) завжди вимірюються цілим числом міліметрів. У трубній різьбі діаметр і крок можуть бути з достатнім наближенням виражені тільки в тисячних частках міліметрів, але число витків (ниток) на дюйм звичайно являє собою ціле число, що легко перевіряється. 3. Для вказаного викладачем болтового з‘єднання визначити основні параметри, намалювати ескіз. Для болтів і гвинтів вимірюють довжину стержня L, довжину різьби l, висоту головки H, розмір S «під ключ»,діаметр dc гладкої частини стержня, зовнішній діаметр d різьби. Для гайок вимірюють діаметр D описаного кола, розмір S «під ключ», висоту H, внутрішній діаметр d1різьби. Розраховують болтове з‘єднання за головним критерієм працездатності – міцністю різьбового стержня на розтяг або зріз. Допустиме навантаження на болт (гвинт, шпильку) залежить від його розмірів, класу міцності й умов роботи. Допустиме розтягуюче навантаження F визначають для загрозливого перерізу стержня в місті, ослабленому різьбою, Н: F=[s]pd12/4, де [s] – допустиме напруження розтягу, МПа, Н/мм2: [s]=sт/[S], sт – границя текучості; [S] – необхідний коефіцієнт міцності; d1 – внутрішній діаметр різьби, мм Границю текучості можна визначити за класом міцності болта (табл. 6.1) або за довідником. Кожний з дванадцяти класів міцності позначається двома числами. Перше число, помножене на 100, вказує мінімальне значення границі міцності в МПа, а добуток чисел, помножений на 10, являє собою границю текучості.

Таблиця 7.1. – Класи міцності і матеріали різьбових деталей

Необхідний коефіцієнт запасу міцності залежить від матеріалу, характеру навантаження та діаметра різьби (табл. 7.2)

Таблиця 7.2. – Необхідний коефіцієнт запасу міцності S при розрахунку на розтяг болтів із вуглецевої сталі

При розрахунку на зріз допустиме поперечне навантаження, Н: F=[t]pdc2i/4, де [t] – допустиме напруження зрізу при статичному навантаженні, [t]=0,4sт, а при змінному – (0,2…0,3) sт; dc – діаметр стержня болта в загрозливому перерізі; і – кількість площин стику.

Теоретична частина

Різьба – поверхня, утворена при гвинтовому русі плоского контуру по циліндричній або конічній поверхні. Права різьба – різьба, утворена контуром, який обертається за годинниковою стрілкою і рухається вздовж осі в напрямку від спостерігача. Ліва різьба – різьба, утворена контуром, який обертається проти годинникової стрілки і рухається вздовж осі в напрямку від спостерігача. Метрична різьба – (ГОСТ- 8724-81) є основною трикутною різьбою, прийнятою в нашій країні. Вона характеризується кутом профілю a =60

Рис.7.2. Різьба метрична (СТ СЭВ 180-75) Метричні різьби розподіляють на різьби з крупним і дрібним кроком. Застосування дрібних різьб полегшує стопоріння, дозволяє зменшити перепади діаметрів валів. Різьба із крупним кроком позначається літерою М і номінальним діаметром: наприклад, М16, М32 (табл. 7.3).

Таблиця 7.3. – Номінальні діаметри і кроки метричної різьби (ГОСТ 8724-81)

Різьба з дрібним кроком позначається так саме, тільки додатково вказується величина кроку, наприклад: М10´0,75. Для лівої різьби після умовного позначення ставлять літери LH, наприклад: М10 LH; М36´1,5LH. Трубна циліндрична різьба (ГОСТ 6357-81) має трикутний профіль з заокругленими вершинами і западинами (рис.7.3). Застосовується для з’єднання труб, арматури трубопроводів. Використовується в діапазоні 1/8"…6"; з’єднання труб, більших за 6", здійснюється зварюванням.

Рис.7.3. Різьба трубна циліндрична (ГОСТ 6357-83) Таблиця 7.4. – Розміри трубної циліндричної різьби (ГОСТ 6357-83)

Для трубної циліндричної різьби встановлені два класи точності – А і В (В-менш точний). В умовному позначенні трубної різьби на кресленнях вказується (в дюймах) внутрішній діаметр (просвіт) труби, на зовнішній поверхні якої виконується дана різьба. Позначення труб 1" кл. А вказує, що дана різьба може бути виконана на трубі, внутрішній діаметр якої (діаметр «в світу») дорівнює 1" (25,4 мм). Дійсний же діаметр цієї труби – 33,249 мм (табл. 7.4). Трубна конічна різьба (ГОСТ 6211-69) виконується з конусністю 1/16 і має такий же заокруглений профіль, як і циліндрична. Має те ж призначення, але рекомендується для з‘єднання труб, до яких ставляться підвищені вимоги відносно щільності. При тиску 0,4…0,5 МПа достатня щільність отримується при з’єднанні конічної різьби з циліндричною різьбою муфти. Умовне позначення – К труб 3/4" (ГОСТ 6211-69), тобто трубна конічна різьба, зовнішній діаметр якої в основній площині дорівнює діаметру циліндричної трубної різьби 3/4". Метрична конічна різьба (СЕВ 304-76) – конусність 1/16, профіль аналогічний профілю метричної різьби (рис.7.5.) Метрична конічна різьба застосовується для конічних різьбових щільних з‘єднань, а також у з‘єднаннях зовнішньої конічної різьби з внутрішньою циліндричною метричною різьбою. В основній площині діаметри конічної різьби рівні відповідним діаметрам метричної різьби (див. рис. 7.5).На кресленнях позначається таким чином: МК12´1,5LH, СТ СЕВ 180-75. Трапецієподібна різьба (рис.7.6), ГОСТ 9484-81, є основною різьбою для передачі гвинт-гайка. Вона має менші втрати на тертя, ніж трикутна різьба, зручна у виготовленні і більш міцна, ніж прямокутна різьба. При необхідності вона допускає вибірку зазорів радіальним зближенням (якщо гайка виконана роз‘ємною по діаметральній площині). Різьба стандартизована, передбачене застосування дрібних, середніх і крупних різьб. Приклад позначення: Тr 20´4 LH – номінальний діаметр (d, D), крок 4 мм, ліва. Для багатозаходної різьби Pn=P·n, де Pn – хід різьби; Р – крок; n – кількість заходів; Tr 20´4 (P2) LH - d = 20, Pn = 4, P=2.

Рис. 7.6. Різьба трапецієподібна (ГОСТ 9481-73);

Упорна різьба (рис.7.7), ГОСТ 10177-82, використовується для гвинтів із великим одностороннім осьовим навантаженням (прес, прокатні стани, вантажні крюки).

Рис. 7.7. Різьба упорна (ГОСТ 10177-82) (S 32´6LH); h=0,75 P; h1 =0,86777 P; R=0,1243 P. Кут нахилу робочої сторони профілю для підвищення ККД вибраний рівним 3о (різьба з кутом нахилу 0о не зручна у виготовленні). Передбачений значний радіус заокруглення впадин для зниження концентрації напружень. Приклад позначення: S 36´6 LH, тобто номінальний діаметр d=36 мм, крок Р=6 мм, ліва. Кругла різьба (рис. 7.8) (СТ СЕВ 3293-81) застосовується для гвинтів, на які діють великі динамічні напруження, а також які часто загвинчуються і розгвинчуються в забрудненому середовищі (туалетні та водопровідні крани). Великі радіуси закруглень виключають значну концентрацію напружень. Потрапляючи в різьбу, забруднюючі частки видавлюються в зазори. Приклад позначення: Rd 12 – різьба кругла, номінальний діаметр 12 мм.

Контрольні запитання 1. Назвіть основні геометричні параметри метричної різьби. 2. Які матеріали застосовуються для виготовлення кріпильних різьбових деталей? Охарактеризуйте їхні класи міцності. 3. Назвіть характерні випадки навантаження різьбових з’єднань. За якими умовами міцності розраховують діаметр болтів для цих випадків навантаження? 4. Від яких факторів залежать допустимі напруження для різьбових деталей? 5. Чим відрізняється дюймова різьба від метричної? Лабораторна робота №8

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 667; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.014 с.) |

(рис.7.2), зрізом по прямій вершин профілю різьби гвинта на відстані Н/8 і вершин профілю гайки на відстані Н/8 від вершин вихідного трикутника різьби. Профіль западин не регламентується, але у гвинта переважно заокруглений.

(рис.7.2), зрізом по прямій вершин профілю різьби гвинта на відстані Н/8 і вершин профілю гайки на відстані Н/8 від вершин вихідного трикутника різьби. Профіль западин не регламентується, але у гвинта переважно заокруглений.