Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вивчення конструкції циліндричного зубчастого редуктораСодержание книги

Поиск на нашем сайте

Методичні вказівки до лабораторних робіт з курсу “Деталі машин”

для студентів механічних спеціальностей МБ, МА, МН, МТ

Полтава 2003

Методичні вказівки до виконання лабораторних робіт з курсу “Деталі машин” для студентів механічних спеціальностей МБ, МА, МН, МТ /А.В. Васильєв - Полтава: Полтавський національний технічний університет імені Юрія Кондратюка, 2003.-40 с.

Затверджено Радою університету Протокол № 12 від 9.07.2003 р.

Науковий редактор Н.В. Жигилій Коректор Н.О. Янкевич Комп’ютерна верстка І.В. Доля ЗМІСТ

Лабораторна робота №1 Вивчення конструкції циліндричного зубчатого редуктора............................................................................. 4 Лабораторна робота №2 Вивчення конструкції черв’ячного редуктора і його деталей............................................................................. 8 Лабораторна робота № 3 Вивчення конструкції зубчастого конічного прямозубого редуктора............................................................ 11 Лабораторна робота №4 Пасові передачі.................................................. 13 Лабораторна робота № 5 Експериментальне дослідження моменту сил тертя у підшипниках кочення.......................................... 16 Лабораторна робота № 6 Вивчення підшипникових вузлів зубчастих редукторів 20 Лабораторна робота №7 Різьбові з’єднання............................................... 23 Лабораторна робота №8 Болт затягнутий, зовнішнє навантаження розкриває стик деталей................................................................. 29 Лабораторна робота №9 Дослідження клинопасового варіатора............. 33 Лабораторна робота №10 Визначення залишкових внутрішніх напружень 37 Лабораторна робота №1 ВИВЧЕННЯ КОНСТРУКЦІЇ ЦИЛІНДРИЧНОГО ЗУБЧАСТОГО РЕДУКТОРА

Мета роботи: ознайомитися з реальною конструкцією циліндричного зубчастого редуктора і його деталей, проаналізувати компонувальну схему, вивчити конструкторську документацію та скласти специфікацію деталей редуктора. Прилади і обладнання: редуктор двоступінчатий зубчастий циліндричний; штангенциркуль, лінійка, штангенреймус, кронциркуль.

Порядок виконання роботи 1. Вивчити за наявним зразком конструкцію зубчастого редуктора та його деталей, засвоїти призначення кожної з них. 2. Виконати необхідні виміри, підрахунки і записати їх у таблиці.

3. Зробити розрахунок для лабораторного зразка редуктора: Коефіцієнт стандартизації, Kст= Коефіцієнт уніфікації, Ку = де m1, m2 - кількість найменувань відповідно стандартних виробів та уніфікованих (повторюваних) деталей; m – загальна кількість найменувань деталей. 4. Визначити орієнтовну масу редуктора G = 0,25 де L, B, H – відповідно довжина, ширина та висота габаритних розмірів редуктора

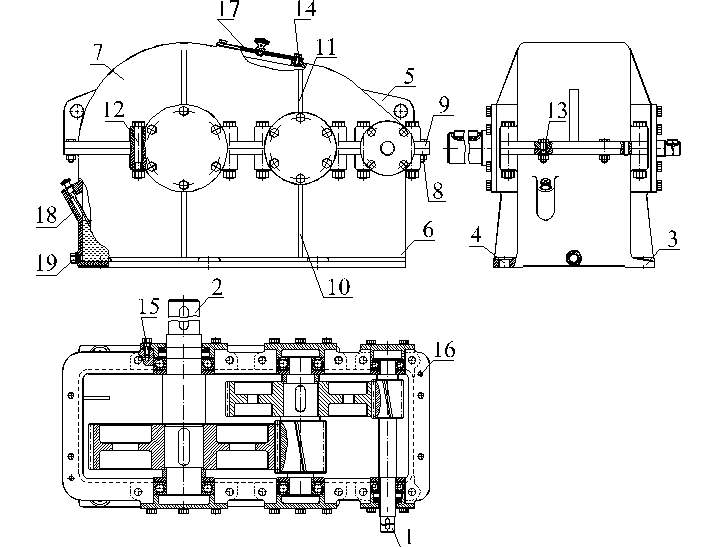

Теоретична частина Редуктор (рис.1.1.) складається з корпуса 6, кришки корпуса 7, зубчастих коліс z1 – z4 (швидкохідного, проміжного і тихохідного валів), що монтуються на підшипниках та закриваються кришками. Кришка і корпус редуктора центруються при складанні штифтами 16 і з'єднуються болтами з гайками 12,13. Для огляду зачеплень і заливання мастила в редуктор передбачене вікно, що закривається кришкою 17, у якій монтується душник для вирівнювання тиску в порожнині редуктора і навколишньому середовищі. Рівень мастила в редукторі контролюється масловказівником 18. Злив мастила здійснюється через різьбовий отвір, що закривається пробкою 19. У порівнянні з іншими механічними передачами зубчасті передачі мають такі переваги: ~ сталість передаточного числа; ~ висока надійність та довговічність роботи; ~ великий діапазон навантажень та компактність конструкції; ~ незначні навантаження на вали та їхні опори. До недоліків належать: ~ високі вимоги до точності виготовлення та монтажу; ~ шум при роботі з високими швидкостями; ~ потреба у постійному змащуванні; ~ неможливість безступеневої зміни передаточного числа.

Цим вимогам найбільш відповідає евольвентне зачеплення.

Рис. 1.1. Редуктор циліндричний

Його основні переваги: ~ простота побудови евольвентних профілів зубців; ~ евольвентні зубці можуть бути точно нарізані простим інструментом рейкового типу; ~ евольвентне зачеплення допускає виправлення (коригування) робочого профілю зубців. Коригування зубчастих зачеплень застосовується для того, щоб усунути явище підрізання зубців нормального евольвентного зачеплення. Підрізання ніжок зубців відбувається при нарізуванні зубців інструментальною рейкою, якщо число зубців менше 17.

Кориговані зубчасті колеса виготовляються на тому самому обладнанні та тим же стандартним інструментом, що й не кориговані. Але для коригованих коліс інструмент встановлюють з деяким зміщенням у радіальному напрямі. Заготовки зубчастих коліс виготовляють із зміненим діаметром, а початковий контур дістають із зміщенням Х. X = x ∙ m, де х – коефіцієнт зміщення; m – модуль зубців.

Головні розміри деталей редуктора визначають із розрахунків на міцність і лише деякі з них вибирають із технологічних або конструктивних міркувань. Рис. 1.2. Розміри конічних кінців валів редукторів

Таблиця 1.1 – Розміри конічних кінців валів редукторів, мм.

Ряд довжин шпонок: 14, 16 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200. Модулі m стандартизовані в діапазоні 0.05...100 мм (ГОСТ 9563-80). Далі наведені модулі в найбільше використовуваному діапазоні, мм: 1-й ряд: 1, 1.5, 2, 2.5, 3, 4, 5, 6, 8, 10, 12, 16; 2-й ряд: 1.25, 1.75, 2.25, 2.75, 3.5, 4.5, 5.5, 7, 9, 11, 14. На циліндричні зубчасті передачі міжосьову відстань а w(мм) стандартизовано за такими значеннями: 1-й ряд: 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630; 2-й ряд: 71, 90, 112, 140, 180, 224, 280, 355, 450, 560. Коефіцієнт ширини вінця зубчатих коліс yа має такі значення:

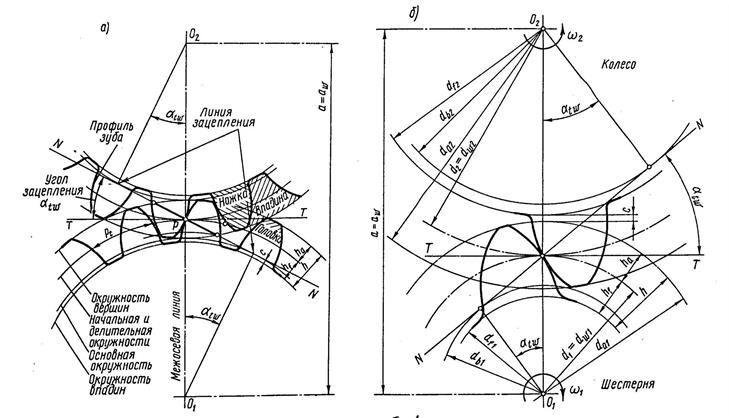

Рис. 1.3. Геометричні параметри циліндричної зубчастої передачі

Номінальні передаточні числа и: 1-й ряд: 1; 1,25; 1,6; 2; 2,5; 3,15; 4; 5; 6,3; 8; 10; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100. 2-й ряд: 1,12;1,4;1,8;2,24;2,8;3,55;4,5;5,6;7,1; 9; 11,2; 14; 18; 22,4; 28; 35,5; 45; 56; 71; 90.

Контрольні запитання 1. Які основні переваги та недоліки зубчастих передач порівняно з іншими передачами? 2. Чому зубчасті передачі з евольвентним зачепленням мають широке застосування? 3. Що називається кроком і модулем зубців? Які кроки та модулі розрізняють у зубчастих колесах? 4. Що таке коригування зубчастого зачеплення? Як змінюється профіль зубців при коригуванні зубчастих коліс? 5. Чому всі сталеві зубчасті колеса залежно від твердості зубців поділяють на групи? 6. Запишіть формули для визначення основних розмірів вінців циліндричних прямозубих та косозубих коліс. Покажіть ці розміри на відповідних рисунках. Лабораторна робота №2 ВИВЧЕННЯ КОНСТРУКЦІЇ ЧЕРВ'ЯЧНОГО РЕДУКТОРА І ЙОГО ДЕТАЛЕЙ Мета роботи: ознайомитися з конструкцією черв'ячного редуктора і його деталей; визначити головні розміри деталей; проаналізувати компонувальну схему і призначення всіх деталей черв'ячного редуктора. Прилади і обладнання: редуктор черв'ячний, штангенциркуль, лінійка штангенрейсмус, кронциркуль.

Порядок виконання роботи 1. Вивчити за наявним зразком конструкцію черв'ячного редуктора і його деталей, з'ясувавши призначення кожної з них.

2. Виконати необхідні виміри, розрахунки і записати їх у таблицю.

Рис.2.1. Редуктор черв’ячний одноступінчастий

Теоретична частина

Редуктор черв'ячний (рис. 2.1.) складається з корпуса 1; кришки корпуса 2; зубчастого черв'ячного колеса 3; черв'яка, виконаного разом із швидкохідним валом 4; тихохідного вала 5; кришки підшипників швидкохідного вала з чепцевими ущільненнями 6, 7 і тихохідного вала 8,9. Для огляду зачеплення і заливання мастила в редукторі передбачене оглядове вікно, що закривається кришкою 10, у якій монтується душник 11. Кришка кріпиться до кришки корпуса гвинтами 19. Злив мастила здійснюється через різьбовий отвір, що закривається пробкою 12. Рівень мастила контролюється Рис.2.2. Параметри черв’ячної передачі Теоретична частина Вали монтуються на підшипниках 14, 15 і фіксуються шайбами 18. Кришки підшипників кріпляться болтами 16. Корпус з’єднується з кришкою корпуса болтами 17. Порівняно з іншими механічними передачами черв’ячні передачі мають такі переваги: – плавність та безшумність роботи при високих швидкостях; – достатньо висока надійність та простота догляду в експлуатації; – малі габаритні розміри при великому передаточному числі і т.д. До недоліків належать: – порівняно невисокий КПД (0,7-0,85); – потреба використання для черв’ячного колеса дорогих антифрикційних матеріалів; – низька несуча здатність у порівнянні з зубчастими передачами. У зачепленні контакт витків черв’яка та зубців черв’ячного колеса відбувається по лінії (на відміну від гвинтових зубчастих передач, де є точковий контакт зубців), до того ж із значним ковзанням. ГОСТ 2144-76 установлює такі значення передаточних відношень u черв'ячних редукторів: 1-й ряд:....8; 10; 12; 16; 20; 25; 31,5; 40; 50; 63; 80. Значення модулів m вибираються за ГОСТ 19672-74 із ряду, мм: 1; 1,25; 1,6; 2; 2,5; 3,15; 4; 5; 6,3; 8; 10; 12,5; 16; 20; 25; припускаються m, рівні 1,5; 3; 3,5; 6; 7; 12; 14; Мiжосьові відстані aw (за ГОСТ 2144-76): 1-й ряд:... 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500. 2-й ряд:... 140; 180; 225; 280; 355; 450; Відстань між однойменними точками відповідних бічних сторін двох суміжних витків черв'яка, виміряну паралельно осі, називають розрахунковим кроком черв'яка і позначають р. Відношення p/p називають модулем m. Модуль - стандартний параметр; для черв'яка він є осьовим, для черв'ячного колеса - торцевим. З метою скорочення номенклатури зуборізного інструмента стандартизовані також коефіцієнти діаметра черв'яка q. Ділильний діаметр черв'яка d1 = q×m, де q вибирають у сполученні з модулем m. q=d1/m;

q: 1-й ряд: 6,3; 8; 10; 12,5; 16; 20; 25. 2-й ряд: 7,1; 9; 11,2; 14; 18; 22,4. Через значні втрати потужності за рахунок низького ККД черв’ячної передачі відбувається нагрівання корпусу передачі і мастила, що в ньому знаходиться. При підвищених температурах мастило втрачає свої мастильні властивості, що може призвести до виходу передачі з ладу. Тому для черв’ячної передачі виконують тепловий розрахунок. Температура мастила в редукторі не повинна перевищувати допустимих значень: tm £ [t]m [t]m = 70°-90°C. Контрольнi запитання 1. Перерахуйте переваги й недоліки черв’ячних передач у порівнянні з іншими передачами. 2. Якi бувають види циліндричних черв’яків? Чим вони відрізняються між собою? 3. Назвіть основні параметри черв’яка та запишіть формули для їх визначення. 4. Запишіть формули для визначення основних параметрів черв’ячного колеса. 5. З якою метою виготовляють черв’ячні колеса зі зміщенням? 6. Чому у черв’ячній передачі є ковзання витків черв’яка по зубцях колеса? 7. Чому для черв’ячних передач передбачають тепловий розрахунок? У чому полягає суть цього розрахунку? Лабораторна робота № 3 ПРЯМОЗУБОГО РЕДУКТОРА

Мета роботи: ознайомитися з конструкцією конічного редуктора і його деталей; визначити головні розміри деталей; проаналізувати схему і призначення всіх деталей конічного редуктора. Прилади і обладнання: редуктор конічний, штангенциркуль, лінійка, штангенрейсмус, кронциркуль.

Порядок виконання роботи

1. Вивчити за наявним зразком конструкцію конічного редуктора і його деталей, з’ясувати призначення кожної з них. 2. Виконати необхідні виміри, розрахунки і записати їх у таблицю.

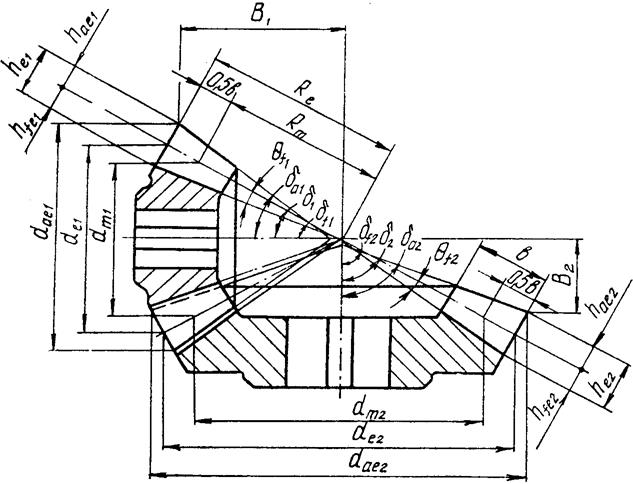

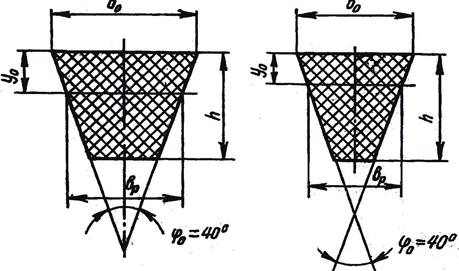

Рис. 3.1 Параметри конічної зубчастої передачі Теоретична частина

Редуктор конічний (рисунок 3.2) складається з корпуса 1, кришки корпуса 2. Конічні зубчасті колеса 3 і 4 забезпечують передачу руху під кутом. Особливістю будови конічних редукторів є те, що конічна шестерня 3 встановлюється на консолі вхідного вала 5, вихідний вал 6 може мати дві опори. При помірних швидкостях застосовують роликові конічні підшипники 7, а у швидкісних редукторах – кулькові радіально-упорні. Зубчастий вінець конічного зубчастого колеса обмежується зовнішнім і внутрішнім торцями. Відповідно для конічних зубчастих коліс розрізняють основні геометричні параметри: зовнішні, середні та внутрішні. Довжина відрізка твірної ділильного конуса конічного зубчастого колеса від його вершини до перетину з твірною додаткового ділильного конуса називається ділильною конусною відстанню або конусною відстанню R.

Рис. 3.2. Редуктор конічний одноступінчастий Контрольні запитання

1. Охарактеризуйте конічні зубчасті передачі з точки зору їхньої будови, використання та несучої здатності. 2. Назвіть основні параметри конічних зубчастих коліс та запишіть формули для їх визначення. 3. З якою метою роблять заміну конічної передачі еквівалентною циліндричною передачею? Запишіть вирази для деяких параметрів еквівалентної циліндричної передачі.

Лабораторна робота №4 ПАСОВІ ПЕРЕДАЧІ Мета роботи: ознайомитися з конструкцією та характеристиками пасових передач, їх особливостями, основними елементами; розрахувати основні параметри пасових передач; набути навичок визначення типу пасу, а відповідно і типу пасові передачі. Прилади і приладдя: стенд пасова передача, зразки пасів; лінійка, штангенциркуль.

Порядок виконання роботи

1. Ознайомитися за наявним зразком із конструкцією пасової передачі, виконати її ескіз. 2. Визначити матеріал, конструкцію, форму поперечного перерізу зразків пасів. Виконати необхідні виміри для визначення профілю паса. Результати занести у таблицю. 3. Розрахувати основні параметри пасової передачі. Вихідні дані до розрахунку взяти з таблиці 4.1.

Таблиця 4.1.

Модуль пружності (Юнга) плоских пасів Густина матеріалу паса 4. Зробити висновки до роботи.

Теоретична частина

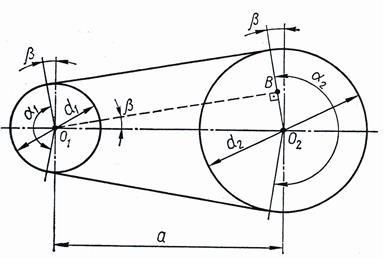

Пасова передача в найбільш загальному вигляді (рис. 4.1) складається з ведучого і веденого шківів та приводного паса, що розміщується на шківах із деяким попереднім натягом. За формою поперечного перерізу розрізняють плоскі (рис. 4.2, а), клинові (рис. 4.2, б), поліклинові (рис. 4.2, в) та круглі (рис. 4.2, г) приводні паси. За матеріалом розрізняють декілька типів пасів: гумотканинні, шкіряні, вовняні, бавовняні. Найпоширенішими серед них є гумотканинні. Плоскі паси виготовляють трьох типів (А, Б, В) із кількох шарів прогумованої міцної тканини.

Рис. 4.1. Параметри відкритої Рис. 4.2 Форми поперечних пасової передачі перерізів пасів

Нарізні паси типу А (рис. 4,3, а) мають кілька шарів плетеної бавовняної тканини (бельтінгу). Між якими розміщені прошарки з гуми. У пошарово загорнутих пасах типу Б (рис. 4.3, б) центральна прокладка охоплюється окремими кільцевими прокладками із взаємно зміщеними стиками. Спірально загорнуті паси типу В (рис. 4.3, в) виготовляють з одного куска бельтингової тканини без гумових прошарків між прокладками.

Клинові паси виготовляють трьох типів: нормального перерізу, вузькі та широкі (варіаторні). Паси нормального перерізу (рис. 4.5, а) виготовляють семи різних розмірів (ГОСТ 1284-80): О, А, Б, В, Г, Д, Е; а вузькі (рис. 4.5, б) – чотирьох: УО, УА, УБ, УВ.

Рис. 4.5. Типи клинових пасів: а – нормального перерізу, б – вузького перерізу

Таблиця 4.1. – Розміри клинових пасів

Стандартні розміри діаметрів шківів, d, мм: 40, 45, 50, 56, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400, 450, 500, 560, 630, 710, 800, 900, 1000. Стандартні довжини пасів, L, мм: 1-й ряд: 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000, 2240, 2500, 2800, 3150, 3550, 4000, 4500; 2-й ряд: 425, 475, 530, 600, 670, 750, 850, 950, 1060, 1180, 1320, 1500,1700, 1900, 2120, 2360, 2650, 3000, 3350, 3750, 4250.

Контрольні запитання 1. Назвіть основні типи приводних насосів, укажіть їх будову та матеріал. 2. Яких типів виготовляються гумотканинні плоскі паси, у чому їх особливості? 3. Яких типів та конструкцій виготовляються клинові паси, у чому їх особливості? 4. Назвіть основні параметри пасових передач. 5. Від яких факторів залежать навантаження на вали псової передачі? 6. Як розподіляються сили натягу віток паса в залежності від навантаження та попереднього натягу паса передачі? Лабораторна робота № 5 ЕКСПЕРЕМЕНТАЛЬНЕ ДОСЛІДЖЕННЯ МОМЕНТУ СИЛ ТЕРТЯ У ПІДШИПНИКАХ КОЧЕННЯ

Мета роботи: дослідити залежності моменту сил тертя в підшипниках кочення від умов їхньої роботи. Прилади і обладнання: установка для виміру моменту сил тертя в підшипниках кочення.

Порядок виконання роботи

1. Ознайомитися з установкою і її технічними даними. 2. Накреслити схему установки з позанченням найменувань вузлів, вимірювальних пристроїв і приладів. 3. Ознайомитися з табл. 5.1 і виписати із неї дані про випробовувані підшипники, намалювати ескіз випробовуваного підшипника. 4. Виконати розрахунки моменту сил тертя.

Теоретична частина

У підшипниках кочення втрати потужності обумовлені впливом: – тертя між тілами кочення і кільцями, що складається з тертя кочення і додаткового тертя ковзання; – тертя ковзання тіл кочення об сепаратор; – опір мастила; – тертя в ущільненнях; – тертя, пов’язаного з похибкою форми тіл кочення і кілець. Через складність визначення окремо кожної з цих складових в інженерній практиці при оцінці втрат потужності в підшипниках кочення використовують поняття зведеного коефіцієнта тертя. Умовно прийнято: Mтр=Fr ×f ×d/2, де Fr – радіальне навантаження на підшипник; d – внутрішній діаметр підшипника. Опис установки виміру сил тертя. Установка виміру сил тертя складається з таких основних вузлів: 1. Асинхронний трифазний електродвигун типу АОЛ 31-4 (n = 1410 об/хв; N = 0,6 кВт). 2. Клинопасова передача з набором шківів. При перестановці пасу забезпечується частота обертання кілець підшипників 1000, 2000, 3000 об/хв; 3. Головки з випробовуваними підшипниками 4-х типів: -радіальні однорядні легкої серії 208; -радіальні однорядні середньої серії 308; -радіальні сферичні серії 1208; -конічні серії 7208. 4. Силовимірювальний пристрій, що складається зі скоби і мікрометричної головки. Скоба має таку тарировочну таблицю:

5. Корпус, що зв'язує перераховані вузли. Рис.5.1. Схема установки для вимірювання моменту сил тертя в підшипниках кочення: 1 – шпонка; 2 – скоба; 3 – болт, що навантажує; 4 – скоба динамометра; 5 – кулька; 6 – обойма; 7 – втулка; 8 – вал; 9 – оглядове скло; 10 – випробовувані підшипники; 11 – корпус головки; 12 – маятник із вантажем; 13 – шкала. Таблиця 5.1. – Розміри та характеристика випробуваних підшипників кочення

Електродвигун, змонтований у середині корпуса, за допомогою клинопасової передачі приводить в обертання вал 8 (див. рис. 5.1), що несе головку із випробовуваними підшипниками 10. Клинопасова передача складається з двох триступінчатих шківів і безкінечного паса. Головка з випробовуваними підшипниками закріплюється на валі за допомогою шпонки і кулькового фіксатора. Зовнішні кільця випробовуваних підшипників розташовані в обоймі 6, а зовнішні кільця двох крайніх підшипників, що охоплюють обойму середніх підшипників із зазором, - у корпусі головки 11. За допомогою навантажувального пристрою, що складається зі скоби 2 і болта 3, установлених на зовнішній поверхні корпуса головки, середні підшипники через динамометр піджимаються до вала. При цьому реактивні зусилля одночасно навантажують два крайніх підшипники. Виникаючий у підшипниках момент тертя хоче затягти корпус головки і з ним обойму двох середніх підшипників. Закріплений на корпусі головки маятник із вантажем 12 утримує корпус від обертання й відхиляється на деякий кут залежно від величини моменту сил тертя в підшипниках. Стрілка, закріплена на маятнику по шкалі, протарованій у кілограм –сантиметрах, показує величину моменту сил тертя в підшипниках. Змащувальний пристрій складається з циліндра і поршня. Пересуванням поршня можна змінити рівень мастила в підшипниках. Параметри випробовуваних підшипників наведені у таблиці 5.1. Визначення моменту сил тертя. Встановити на консоль установки показану викладачем головку з випробовуваними підшипниками. Початковий відлік моменту тертя проводиться без навантаження, тобто установити показання мікрометричної головки на нуль. Поліпшити нульове показання моменту сил опору за шкалою установки, установити задану викладачем частоту обертання вала, включити установку і дати їй попрацювати протягом декількох хвилин для стабілізації тертя в підшипнику. Лабораторна робота № 6 Порядок виконання роботи

1. Отримавши підшипник кочення, вивчити його конструкцію. Уявити послідовність операцій механічної обробки і складання підшипника. Виконати ескіз підшипника в перерізі і проставити необхідні розміри. 2. Визначити і розшифрувати тип підшипника, виписати його умовне позначення з каталога й охарактеризувати кожний показник. Охарактеризувати підшипник із погляду раціонального використання. 3. Зробити аналіз опор кожного з валів редуктора. За вказівкою викладача: – визначити тип підшипника; – намалювати схему сил навантаження опор обраного вала редуктора; – описати методику регулювання при установленні підшипників; – уявити послідовність складання - розбирання підшипників на вал і в корпусі редуктора; – дати критичну оцінку підшипниковим вузлам (що виконано вдало, що - ні). 4. Написати формули і залежності для визначення довговічності підшипників кочення з описом наведених позначень.

Теоретична частина

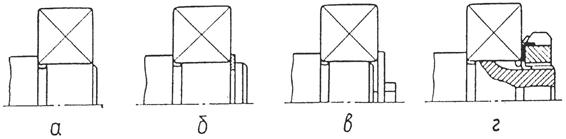

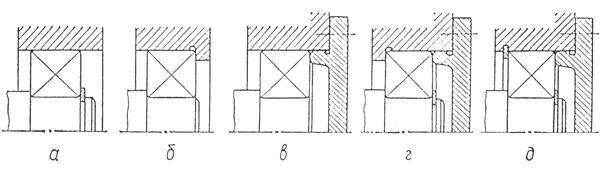

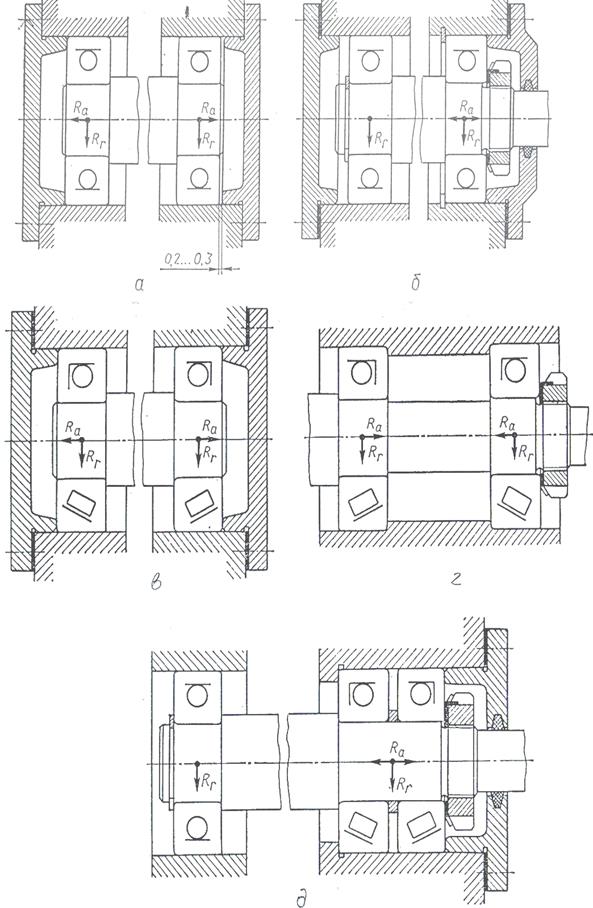

Конструкція підшипникових вузлів у редукторах і вибір самих підшипників залежать від типу зубчастої передачі, а також відносного розташування зубчастих коліс і способів фіксування опор на валі. Головні вимоги, яким повинні задовольняти підшипникові вузли в редукторах: - можливість монтажу і демонтажу підшипників і інших деталей, що обслуговують обертальний рух; - забезпечення співвісності протилежних гнізд підшипників для вала, на якому вони розташовані; - можливість осьового подовження вала від теплового розширювання без заклинювання тіл кочення тяжко навантажених передач; - надійна охорона внутрішньої частини передачі від пилу і бруду; - фіксація валів передачі в осьовому напрямку. Частіше всього в якості опор валів редукторів застосовуються підшипники кочення, що мають ряд переваг перед підшипниками ковзання.

Рис.6.1. Монтаж підшипників кочення на валах

Рис.6.2.Кріплення підшипників у корпусі опори

Контрольні запитання 1. З яких деталей складається підшипник кочення? 2. Переваги і недоліки підшипників кочення в порівнянні з підшипниками ковзання. 3. Які серії підшипників кочення розрізняють і коли вони застосовуються? 4. Головні види кулькових і роликових підшипників, і коли вони застосовуються? 5. Переваги і недоліки кулькових підшипників у порівнянні з роликопідшипниками. 6. Для чого застосовується мащення в підшипниках кочення, і як воно здійснюється? 7. Чим обмежуються граничні швидкості обертання підшипників? 8. Які види пристроїв, що ущільнюють, застосовуються в підшипниках кочення і де саме?

Рис.6.3. Конструкції опор валів Лабораторна робота №7 РІЗЬБОВІ З’ЄДНАННЯ

Мета роботи: ознайомитися з різноманітними різьбовими з‘єднаннями: набути практичних навичок у визначенні типу і основних геометричних параметрів різьбових деталей; визначити граничні навантаження болтів і гвинтів для заданих умов. Прилади і обладнання: набір гвинтів, болтів, шпильок, гайок, шайб та стопорних деталей; вимірювальні прилади: штангенциркуль, лінійка, різьбоміри; довідкова література, плакати з зображенням з‘єднань.

Порядок виконання роботи

1. Ознайомитися з типами різьбових з’єднань і їх параметрами. Запам’ятати відмінні особливості кожного типу різьб. Виконати ескізи кожного типу різьб з указанням відмінних особливостей. 2. Визначити належність кожного зразку, виданого викладачем, до певного типу різьби.

Для визначення різьби, що є на деталях, застосовують особливі шаблони – різьбоміри (рис.7.1): №1 – для метричної різьби і №2 – для трубної. На корпусі різьбоміра №1 вибито клеймо М60, а на кожній пластинці – крок різьби в міліметрах. На корпусі різьбоміра №2 вибито клеймо Д55, а на кожній пластинці – кількість витків (ниток) на довжині 1", рівній 25,4 мм. Рис. 7.1. Визначення кроку різьби різьбоміром

Для визначення різьби вибирають пластинку з зубцями, котрі можуть бути введені в западини різьби. Потім читають вказаний на пластинці крок (або кількість витків на дюйм). Зовнішній діаметр різьби d на стержні вимірюють штангенциркулем. При відсутності різьбоміру крок різьби визначають за допомогою відбитку на папері: на край дошки кладуть аркуш паперу 6, прикладають до нього різьбову деталь і натиском руки отримують відбиток декількох кроків (не менше 10), потім вимірюють відстань L між крайніми чіткими рисунками, рахують кількість кроків n на довжині L (число n на одиницю менше за число рисок). Крок різьби визначають відношенням L до n. В отворах цим методом визначають різьбу за допомогою металевого або дерев’яного стержня, загорнутого в папір. Порівнюючи крок за стандартними таблицями, визначають тип і діаметр різьби. Діаметри метричної різьби (починаючи з 6мм) завжди вимірюються цілим числом міліметрів. У трубній різьбі діаметр і крок можуть бути з достатнім наближенням виражені тільки в тисячних частках міліметрів, але число витків (ниток) на дюйм звичайно являє собою ціле число, що легко перевіряється. 3. Для вказаного викладачем болтового з‘єднання визначити основні параметри, намалювати ескіз. Для болтів і гвинтів вимірюють довжину стержня L, довжину різьби l, висоту головки H, розмір S «під ключ»,діаметр dc гладкої частини стержня, зовнішній діаметр d різьби. Для гайок вимірюють діаметр D описаного кола, розмір S «під ключ», висоту H, внутрішній діаметр d1різьби. Розраховують болтове з‘єднання за головним критерієм працездатності – міцністю різьбового стержня на розтяг або зріз. Допустиме навантаження на болт (гвинт, шпильку) залежить від його розмірів, класу міцності й умов роботи. Допустиме розтягуюче навантаження F визначають для загрозливого перерізу стержня в місті, ослабленому різьбою, Н: F=[s]pd12/4, де [s] – допустиме напруження розтягу, МПа, Н/мм2: [s]=sт/[S], sт – границя текучості; [S] – необхідний коефіцієнт міцності; d1 – внутрішній діаметр різьби, мм Границю текучості можна визначити за класом міцності болта (табл. 6.1) або за довідником. Кожний з дванадцяти класів міцності позначається двома числами. Перше число, помножене на 100, вказує мінімальне значення границі міцності в МПа, а добуток чисел, помножений на 10, являє собою границю текучості.

Таблиця 7.1. – Класи міцності і матеріали різьбових деталей

Необхідний коефіцієнт запасу міцності залежить від матеріалу, характеру навантаження та діаметра різьби (табл. 7.2)

Таблиця 7.2. – Необхідний коефіцієнт запасу міцності S при розрахунку на розтяг болтів із вуглецевої сталі

При розрахунку на зріз допустиме поперечне навантаження, Н: F=[t]pdc2i/4, де [t] – допустиме напруження зрізу при статичному навантаженні, [t]=0,4sт, а при змінному – (0,2…0,3) sт; dc – діаметр стержня болта в загрозливому перерізі; і – кількість площин стику.

Теоретична частина

Різьба – поверхня, утворена при гвинтовому русі плоского контуру по циліндричній або конічній поверхні. Права різьба – різьба, утворена контуром, який обертається за годинниковою стрілкою і рухається вздовж осі в напрямку від спостерігача. Ліва різьба – різьба, утворена контуром, який обертається проти годинникової стрілки і рухається вздовж осі в напрямку від спостерігача. Метрична різьба – (ГОСТ- 8724-81) є основною трикутною різьбою, прийнятою в нашій країні. Вона характеризується кутом профілю a =60

Рис.7.2. Різьба метрична (СТ СЭВ 180-75) Метричні різьби розподіляють на різьби з крупним і дрібним кроком. Застосування дрібних різьб полегшує стопоріння, дозволяє зменшити перепади діаметрів валів. Різьба із крупним кроком позначається літерою М і номінальним діаметром: наприклад, М16, М32 (табл. 7.3).

Таблиця 7.3. – Номінальні діаметри і кроки метричної різьби (ГОСТ 8724-81)

|

;

; ;

; ,

, - щільність,

- щільність,  Профілі зубців зубчатих коліс повинні бути такими, щоб сприяти нескладному виготовленню зубчастих коліс із різними числами зубців та забезпечувати високий ККД передачі, достатню міцність зубців тощо.

Профілі зубців зубчатих коліс повинні бути такими, щоб сприяти нескладному виготовленню зубчастих коліс із різними числами зубців та забезпечувати високий ККД передачі, достатню міцність зубців тощо.

0,1; 0,125; 0,16; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63; 0,8; 1; 1,25.

0,1; 0,125; 0,16; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63; 0,8; 1; 1,25.

масловказівником 13.

масловказівником 13.

, мм

, мм

МПа.

МПа. кг/м3.

кг/м3.

Клинові паси виготовляють двох конструкцій: кордтканинні (рис. 4.4, а) та корд шнурові (рис. 4.4, б).

Клинові паси виготовляють двох конструкцій: кордтканинні (рис. 4.4, а) та корд шнурові (рис. 4.4, б).

;

;

(рис.7.2), зрізом по прямій вершин профілю різьби гвинта на відстані Н/8 і вершин профілю гайки на відстані Н/8 від вершин вихідного трикутника різьби. Профіль западин не регламентується, але у гвинта переважно заокруглений.

(рис.7.2), зрізом по прямій вершин профілю різьби гвинта на відстані Н/8 і вершин профілю гайки на відстані Н/8 від вершин вихідного трикутника різьби. Профіль западин не регламентується, але у гвинта переважно заокруглений.