Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

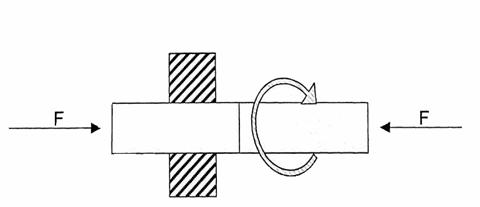

Опис запропонованого технологічного процесу.Содержание книги Поиск на нашем сайте У наш час вилка виготовляється за допомогою зварювання тертям. Зварювання тертям – це зварювання тиском із нагріванням металу в зоні з’єднання внаслідок тертя його поверхонь під час обертання або зворотно-поступального руху однієї поверхні відносно іншої. Схема процесу зварювання показано на рисунку 1.2. Звичайно зварювання тертям застосовується при виготовленні деяких деталей, які мають форму тіл обертання. Співвісно розташовані деталі стискуються зварюваними поверхнями з певним зусиллям, а одній із деталей надається обертання. При обертанні відбувається притирання торців та інтенсивне тепловиділення. Забруднення разом із розігрітим до пластичного стану металу витискаються зі стику. Після досягнення в стику достатньої температури відносне переміщення деталей миттєво припиняють і стискують їх із певним зусиллям осадки. У цей момент і утворюється з’єднання.

Рисунок 1.2 Схема процесу зварювання тертям

Тепловий режим при зварюванні тертям має важливе значення. Якісне з’єднання утворюється в результаті встановлення металічних зв’язків між ювенільними поверхнями деталей. Плівки різної природи, що є на з’єднувальних поверхнях, руйнуються при терті та видаляються із зони зварювання внаслідок значної пластичної деформації. Для досягнення необхідної деформації метал нагрівається під впливом теплоти, що виділяється при терті. Механічна енергія перетворюється в теплову локалізовано в тонких приповерхневих шарах. Робота, що витрачається на подолання сил тертя, перетворюється в теплоту, яка нагріває метал до необхідних температур. Для сталей, залежно від режиму зварювання, ці температури складають 950…1100°C. Метал може нагріватися тертям і до більш високих температур, але він витісняється зі стика діючим аксіальним тиском нагрівання. Після досягнення потрібної температури відносне переміщення поверхонь повинно бути якомога швидше (миттєво) зупинено. Нагріті поверхні стискуються зусиллям осадки (проковки). Об’єм тонкого при поверхневого шару, який нагрівається до температури зварювання настільки малий, що весь цикл зварювання продовжується від декількох до 30 секунд [4]. Необхідною умовою утворення якісного з'єднання є пластична деформація металу в зоні стику. Її вимірюють величиною зближення деталей в осьовому напрямку і називають величиною осадки. Під дією температури та тиску в зоні зварювання витіснений метал утворює „комірець”, який захищає зварювані поверхні від зовнішнього середовища. Його розміри та форма, як і ширина зони термічного впливу, залежить від зварюваних металів та параметрів режиму зварювання. Основними параметрами режиму зварювання є частота обертання, тиск і час нагрівання, тиск проковування (осадки) і величина осадки металу. Машини для зварювання тертям мають досить високі осьові зусилля і швидкість обертання та повинні забезпечувати швидкий запуск і миттєву зупинку руху деталей відносно одна до одної. Перевагами зварювання тертям перед іншими способами зварювання є: високі продуктивність та енергетичні показники процесу, якість і стабільність властивостей зварних з’єднань, простота механізації й автоматизації, відсутність шкідливих газових виділень, світлового ультрафіолетового випромінювання, розбризкування гарячого металу, незалежність якості зварних з’єднань від чистоти поверхні, низький рівень зварювальних деформацій і дефектності з’єднань, можливість зварювання в будь-якому просторовому положенні. До недоліків зварювання тертям варто віднести деяку громіздкість устаткування, обмеження його застосування формами і розмірами деталі; необхідність потужних підкладок та надійного закріплення на них зварюваних заготовок; великі втрати металу (12 мм з кожної вилки); шум та вібрація при зварюванні; часте зношення приладів і оснастки. Технологія процесу складання та зварювання вилки карданного валу полягає у наступному: вилка та труба поступають до цеху окремо. Вилка по конвеєру, а труба у накопичувальних бункерах. Далі відбувається підготовка деталей під зварювання. У накопичувальні бункера складаються вилка та труба (окремо для полегшення процесу зварювання) з виконаним розділом кромок. Зварник встановлює вилку та трубу в затискний пристрій (затискач та патрон). У патроні обертається труба, яка притирається з вилкою, після чого діє осьове зусилля, відбувається зварювання. Поопераційне нормування за базовим проектом надано у таблиці 1.4.

Таблиця 1.4 Нормування за базовим проектом

2.8 Вибір методів контролю якості зварних з`єднань. Проблема забезпечення максимального рівня якості продукції постає все частіше. Від якості з’єднань залежить працездатність зварних виробів та конструкцій, а також їх небезпечність у процесі експлуатації для людей та навколишнього середовища. Існуючий рівень технолопії та зварного обладнання не можуть гарантувати повну відсутність дефекту у зварних з’єднаннях. Для запобігання дефектів у швах та забезпечення їх високої якості слід проводити поопераційний контроль. При цьому контроль операції поділяють на три етапи: 1. Попередній контроль перед зварюванням. Він включає перевірку матеріалів, які застосовуються при виготовленні вилки, перевірку зварювального обладнання, оснастки, кваліфікації зварника. 2. Контроль у процесі виготовлення. Він включає перевірку розмірів зварного шва, дотримання режимів зварювання. 3. Контроль готової продукції – раціональне використання існуючих методів та засобів контролю. Внутрішні дефекти швів представляють найбільшу небезпеку для зварних виробів. Знайти ці дефекти та визначити ступінь їх впливу на міцність шва є головною задачею контролю зварних з’єднань. Якість зварного шва, у нашому випадку, контролюється двома способами: 1. Візуально. При цьому шов повинен мати спокійну, рівномірно-лускову форму, не мати підрізів та провалів шва завдовжки більше 1 мм. 2. Ультразвуковий метод контролю. При цьому методі знаходженню підлягають внутрішні дефекти. Ультразвуковий контроль полягає у спроможності ультразвукових хвиль проникати у метал на велику глибину та відбиватися від дефектних дільниць, які там знаходяться. У процесі контролю пучок ультразвукових колихань від вібруючої пластинки - щупа (п'єзокристала) вводиться у шов. При зустрічі з дефектною дільницею ультразвукова хвиля відбивається від нього та уловлюється іншою пластинкою – щупом, яка перетворює ультразвукові коливання у електричний сигнал. Ці коливання після їх посилення передаються на екран електронно-променевої трубки дефектоскопу, які свідчать о наявності дефектів. За характером імпульсів судять о протязі дефектів та глибині залягання. Ультразвуковий контроль має наступні переваги: висока чутливість, яка дозволяє знайти, виміряти та визначити місце знаходження дефектів площею 1...2 мм2; велика проникна спроможність ультразвукових хвиль, що дозволяє контролювати деталі великої товщини; можливість контролю зварних з’єднань з одностороннім підходом; висока продуктивність та відсутність громіздкого обладнання [16]. Контроль якості швів вилок здійснює спеціальний пост ультразвукового контролю. Перед початком контролю необхідно підключити у мережу стандартний ультразвуковий дефектоскоп УД2-12, який входить у склад обладнання посту. Подальший порядокконтролю наступний: 1. Переконайтесь у наявності індикації зеленої лампочки на передній панелі УД2-12 та звукового сигналу, що відповідає готовності пристрою до роботи. 2. Протерти торцеву поверхню деталі, яка контролюється, від забруднень у вигляді масла, стружки i т.п. 3. Нанести на цю поверхню шар гліцерину товщиною 0,5мм. 4. Встановити блок п'єзошукачів, прижавши його до поверхні установки. 5. Ввімкнути комутатор посту у„ручний” або „напівавтоматичний” режим роботи. 6. Наявність дефектів визначається візуально по індикації червоної або жовтої лампочки на панелі УД2-12 при відсутності звукового сигналу. Червона індикація свідчить про наявність недопустимого дефекту зварного шва. Рішення про допустимий розмір дефекту приймає ВТК.

Висновок: у цьому розділі було розглянуто технологічний процес

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 281; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.012 с.) |

Механічна обробка

Механічна обробка

Найменування

операції

Найменування

операції

Механічна обробка

Механічна обробка

12. Обрізати хвостовик деталі та зачистити.

13. Шліфувати, полірувати зовнішню поверхню хвостовика.

12. Обрізати хвостовик деталі та зачистити.

13. Шліфувати, полірувати зовнішню поверхню хвостовика.