Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лабораторні роботи з дисципліниСодержание книги

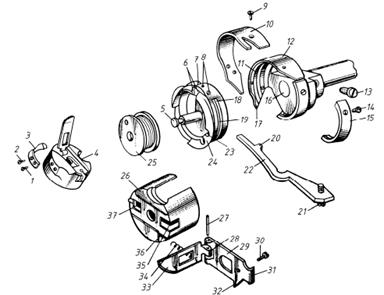

Поиск на нашем сайте Лабораторні роботи з дисципліни Обладнання та автоматизація швейного виробництва ІІІ модуль Лабораторна робота №7 Тема: Деталі, механізми та типи передач швейних машин (2 год.) Мета: Поглибити та закріпити знання щодо елементів машинознавства. Навчитись визначати види деталей, механізмів та передач швейної машини. Завдання 1. Опрацювати теоретичний матеріал лекцій та наведені короткі теоретичні відомості Деталі з яких складаються швейні машини можуть бути з’єднані між собою різними способами. Вони можуть рухатися одна відносно іншої – рухомі з’єднання. Якщо деталі не рухаються відносно інших – такі з’єднання є нерухомими. Рухомі і нерухомі з’єднання можуть бути роз’ємними (їх можна розбирати) та нероз’ємними (не можливо розібрати без пошкодження). Роз’ємні з’єднання: різьбові, шпонкові. Шліцові; нероз’ємні: зварні, заклепочні, паяні. Деталі об’єднуються в ланки та механізми. До типових механізмів човникових швейних машин належать: · механізм голки, робочий орган цього механізму – голка; · механізм човника, робочий орган – човник; · механізм ниткопритягувача, робочий орган – ниткопритягувач; · механізм зубчастої рейки (механізм транспорту або механізм переміщення матеріалу: тканини, полотна, шкіри тощо), робочий орган – зубчаста рейка. Сукупність цих типових механізмів та їхніх робочих органів дозволяє отримувати на човникових швейних машинах різноманітні човникові строчки. У швейній промисловості великого поширення набули одноголкові швейні машини човникового стібка для виконання стібків класу 300. Стібки класу 300 утворюють човникову строчку, що складається із двох ниток: верхньої, або голкової, оскільки крізь шари тканини її проводить голка, та нижньої, або човникової, оскільки вона заправлена в човниковий пристрій.

Для передавання енергії (руху) від ведучої ланки (елемента) до веденої, як правило з перетворенням швидкості, і відповідною зміною обертального моменту використовують механічні передачі. Види передач: Фрикційна – механічна передача, що передає обертальний рух від ведучої ланки (валу, осі) до веденої внаслідок тертя, що виникає між тілами кочення (дисками, конусами), притиснутими одне до одного. Зубчаста – механічна передача, в якій енергія від ведучої ланки до веденої передається за допомогою зубчастих коліс (бувають циліндричні, конічні, гвинтові) Пасова передача – механізм, що передає обертальний рух за допомогою безкінечного приводного паса, який охоплює з натягом шківи, насаджені на валах. Бувають плоскі, клино-, поліклино-, кругло- та зубчастопасові. Кожна передача характеризується передаточним числом, тобто відношенням числа зубців колеса до числа зубців шестерні. Шестерня – зубчасте колесо з меншою кількістю зубців. При однаковій кількості зубців, ведуче колесо – шестерня, а відоме - колесо Завдання 2. Розглянути схеми механізмів швейних машин. Заповнити таблицю

Завдання 3. Записати які передачі і з якою метою використовують у швейних машинах. Оформити звіт. Захистити роботу. Лабораторна робота №8 Тема: Підбір голки швейних машин та прийоми їх встановлення (2 год.) Мета: Поглибити та закріпити знання щодо особливостей будови голки. Освоїти прийоми встановлення та заміни голок

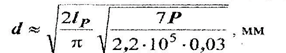

Завдання 2. Розрахувати довжину стержня голки, її діаметр та визначити номер голки. Варіант відповідає букві прізвища Необхідну довжину стержня lС розраховують за функціональними та конструктивними характеристиками, параметрами утворення петлі-напуску голкової нитки та взаємодією човника з голкою.

де S0 – підйом голки з крайнього нижнього положення (КНП), необхідний для утворення петлі-напуску. Згідно з експериментальними даними та практикою експлуатації машин – S0 ≈ 2 мм. Важливу роль в утворенні петлі-напуску оптимальної величини і форми, при незначному підйомі голки з КНП, відіграє човник, шпулетримач якого забезпечує утворення петлі-напуску з одної сторони голки, саме там, де відбувається захват її носиком човника. а – перевищення носика човника над верхньою кромкою вушка голки. В звичайних умовах цей параметр як величина, що забезпечує вхід носика човника в найбільш розширену частину петлі-напуску, становить а ≈ 2 мм. b – відстань між верхньою точкою траєкторії носика човника і нижньою площиною голкової пластинки. Цей параметр, з урахуванням розміщення та руху зубчастої рейки, в залежності від товщини матеріалу та інших особливостей машини, беруть в межах b ≈ 5-8 мм. с – товщина голкової пластинки. В залежності від товщини матеріалу та інших, наприклад, конструктивних міркувань c ≈ 1,5-3 мм. m – товщина пакету матеріалу у стиснутому стані. Цей параметр задають згідно з функцією машини, її призначенням. Для човникових швейних машин загального призначення m = 4-5 мм. e – відстань між тканиною та підошвою лапки, що знаходиться у піднятому положенні. Цей проміжок приймають головним чином з ергономічних міркувань, щоб забезпечити зручність заправки матеріалу. Він, звичайно, дорівнює е ≈ 3-5 мм. n – товщина притискної лапки. В залежності від товщини пакету матеріалу та конструктивних міркувань n ≈ 1,5-3 мм.

d *100 – номер голки

Голки виробництва США, Німеччини та Японії мають інший порядок номерів, оскільки вимірювальною одиницею цих країн є не міліметри, а дюйми. Співвідношення номерів наведено в таблиці

Завдання 3. Продемонструвати правила встановлення голки Лабораторна робота 10. Тема: Основні неполадки, способи їх усунення та прийоми обслуговування швейних машин Мета: Поглибити та закріпити знання основних недоліків строчки та неполадок в роботі швейних машин. Освоїти прийоми обслуговування швейних машин Завдання 1. ознайомитися з теоретичними відомостями. Законспектувати основні моменти у звіт: Види ремонту швейних машин: Планово-попереджувальний ремонт, поточний, середній, капітальний, технічний огляд. Планово-попереджувальний ремонт – це система організаційних та технічних заходів по догляду, нагляду, обслуговуванню і ремонту обладнання, що проводяться по попередньо розробленому плану з метою забезпечення його працездатності і максимальної продуктивності. Він складається з капітального, поточного і середнього ремонту. Поточний ремонт – ремонт при якому здійснюється часткове розбирання обладнання, усуваються певні недоліки у вузлах і механізмах шляхом заміни новими або відремонтованими деталями. Середній ремонт – передбачає часткове розбирання машини, замінюють або відновлюють зношені деталі, регулюють механізми, перевіряють правильність взаємного розміщення деталей машин. Капітальний ремонт – передбачає повне розбирання машини, промивання, протирання, усіх деталей, відновлення або заміна зношених деталей, збирання, фарбування, регулювання, налагодження усіх механізмів Технічний огляд обладнання здійснюють за графіком між плановими ремонтами. Для забезпечення безвідмовної роботи швейних машин крім цих заходів у кінці робочої зміни обов’язково здійснювати чищення машини та за потреби – її мащення. Чищення здійснюють спеціальною щіткою, якою прибирається робочий пил з рейкової вилки, рейки, човникового пристрою; всі деталі протираються ганчіркою, протирають піддон. Якщо машина не оснащена централізованою системою мащення змащують усі деталі, що труться крапельним способом. Для мащення використовують марки масел: велосит, вазелінове, індустріальне, солідол мастильний Завдання 2. Вивчити основні несправності в роботі механізмів швейної машини та способи їх усунення. Заповнити таблицю

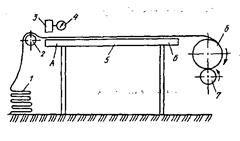

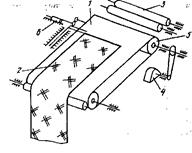

Оформити звіт. Захистити роботу Лабораторна робота №11. Тема: Дослідження технічних характеристик розкрійного обладнання (2 год.) Мета: Поглибити та закріпити знання щодо особливостей будови та технічних характеристик розкрійного обладнання. Завдання 1. Розглянути будову пересувних розкрійних машин. Записати у звіт основні моменти.

Пересувна розкрійна машина з дисковим ножем та вертикальним (прямим) ножем Завдання 2. Розглянути будову стаціонарних розкрійних машин. Записати у звіт основні моменти.

Завдання 3. Скласти порівняльну характеристику 2-ох видів розкрійного обладнання

Завдання 4. Визначити обладнання за технічними характеристиками: І. Діаметр ножа: 96 мм, Максимальна висота розкраюваного матеріалу: 85 мм, Напруга: 220 В Частота струму: 50 Гц, Потужність двигуна: 380 Вт, Вага: 3,5 кг

ІІ. Максимальна висота розкраюваного матеріалу: 300 мм, Операційна площа (виліт плеча): 500 мм

ІІІ. Розміри ножа: довжина – 185мм, ширина – 22 мм, товщина – 0,8мм Габарити: довжина – 250мм, ширина – 270мм, висота – 500мм, Вага – 15кг

ІV. Температура накалювання ріжучого органу – до 6000 С, напруга 220В, потужність 550Вт, висота розкроюваних матеріалів до 450мм, час нагрівання 6-8 секунд Лабораторна робота №12 Тема: Вивчення будови обладнання для ВТО (2 год.) Мета: Поглибити та закріпити знання щодо особливостей будови та технічних характеристик обладнання для ВТО. Завдання 1. Описати призначення обладнання за технічними характеристиками: №1. Напруга 220 В, Тиск пару 2,5 Бар; Потужність нагрівання котла 1 кВт; Потужність нагріву праски 0,8 кВт; Продуктивність 1,4 кг/год; Об’єм котла 1,5 л; Вага 10,5 кг

№2 Напруга 220 В, Потужність нагрівання 1,8 кВт, робочий тиск 2,5 Бар; Продуктивність 2,5 кг/год, Об’єм котла 4,5 л, Об’єм додаткового бака 10 л, габаритні розміри: 250 х 550 х 400 мм, Вага з додатковим баком: 30 кг

№3. Напруга 220 В, Потужність нагріву столу 1 кВт, Потужність нагріву рукава 0,35 кВт, Потужність вентилятора 0,45 кВт, Розмір робочої поверхні 1200 х 380х 260 мм, Габаритні розміри 1500 х 950 х 440 мм, Вага: 68 кг

№4. Напруга 220 В, Потужність нагрівання верхньої подушки 1,75 кВт, максимальна температура: Максимальна температура 2100 С, максимальний тиск: 0,7 кг/см2, час дублювання 0-90с. Робоча поверхня: 500 x 400 мм, Вага: 69 кг, Розміри корпусу: 600x670x1000 мм

№5. Напруга 220 -240В, потужність 1.700 Вт, 9 рівнів інтенсивності пару за допомогою пульта на рукоятці щітки, готовність пари через 1хв 45 сек, додаткові насадки для наглажування стрілок брюк, вага – 7,5 кг.

№6. Електронне управління, зажими пневматичної дії. Таймер подачі пари, пари з піддувом і таймер піддуву, регульовання ширини плечей та висоти корпуса, Потужність 3,5 кВТ. Підключення трьохфазне - 400 Вт, без джерела пари та стиснутого повітря.

Завдання 2. Підібрати моделі обладнання для ВТО з технічними характеристиками, доцільними для використання в ательє Лабораторна робота №13. Тема: Дослідження режимів ВТО (2 год.) Мета: Поглибити та закріпити знання щодо особливостей вибору режимів для ВТО. Завдання 1. Вивчити теоретичні відомості записати основні моменти у звіт. Вибір режимів волого-теплової обробки виробу залежить від волокнистого складу, ступеня кручення і переплетення ниток тканин товщини, кольору і вигляду поверхні, оброблюваного матеріалу. Під режимами волого - теплової обробки розуміється діапазон значень основних факторів (температура, вологість, тривалість впливу та тиск) та їх взаємозв'язок, що забезпечує якість і продуктивність робіт. Тривалість контакту прасувальної поверхні з напівфабрикатом встановлюють залежно від фізико-механічних властивостей оброблюваного матеріалу, товщини пакету а також від обраних режимів волого-теплової обробки. Встановлено, що основна частина деформації (70-80 °%) відбувається під час прогріву протягом 1-2 секунд, тому необхідно регулювати температуру нагрівання (самостійно) за візуальною оцінкою якості прасування. Тиск пресування залежить те фізико-механічних властивостей матеріалу, виду виконуваної операції і складає в середньому 20-100 кПа. При пресуванні бортів, лацканів, низу виробу слід вибирати найбільший час витримки і близькі до меж значення температури і тиску. Операції відпарювання виробів виконують при мінімальному тиску і часу обробки виробу. Після остаточної волого-теплової обробки і відпарювання, виріб має бути просушено і охолоджене в підвішеному вигляді до повного закріплення доданої йому форми. Таким чином, для забезпечення високої якості волого-теплової обробки необхідно правильно вибирати і точно дотримуватися встановлених технологічні режими волого-теплової обробки. Завдання 2. Дослідити та визначити експериментальним шляхом режими ВТО (не менше 3-ох зразків)

Лабораторна робота №14. Тема: Дослідження технічних характеристик обладнання підготовчого цеху (2 год.) Мета: Поглибити та закріпити знання щодо особливостей будови та технічних характеристик обладнання підготовчого цеху. Завдання 1. Дослідити будову промірочних та промірочно-бракувальних столів, записати специфікацію до зображень №1-3

№1 №2 №3

Назвати обладнання підготовчого цеху, вказати його призначення У чому різниця контактного та безконтактного способу промірювання тканини Назвати основні характеристики бракувально-промірочних машин На що направлена автоматизація підготовчого етапу виробництва. Назвати відповідні засоби автоматизації. Лабораторні роботи з дисципліни

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 943; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.137 (0.012 с.) |

Завдання 1. Виконати специфікацію до креслення «Будова голки»

Завдання 1. Виконати специфікацію до креслення «Будова голки»

,

,