Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Випробування сталевого і чавунного зразків на розтяганняСодержание книги Поиск на нашем сайте Лабораторна робота №1 Випробування сталевого і чавунного зразків на розтягання Ціль досліду – визначення основних механічних характеристик сталі і чавуна з дослідів на розтягання, побудова діаграм розтягання, а також діаграм умовних і дійсних напружень. Загальні відомості Випробування на розтягання є основним і найбільш розповсюдженим способом визначення механічних характеристик конструкційних матеріалів. Цей вид випробування дає можливість створення однорідного напруженого стану, при якому не потрібно прибігати до додаткових гіпотез про деформації зразка, вважаючи справедливою гіпотезу плоских перетинів. У відповідності зі стандартом при статичних випробуваннях на розтягання визначаються наступні механічні характеристики матеріалів: 1. Границя пропорційності sпц – найбільша величина умовної нормальної напруги, аж до якого виконується закон Гука. 2. Границя пружності sу – найбільша величина умовної напруги, що може витримувати матеріал, не виявляючи ознак залишкової деформації після розвантаження. У зв'язку з труднощами виміру малих залишкових подовжень використовують поняття умовної межі пружності s0,05, що відповідає залишкової відносної деформації 0,05%. 3. Границя текучості sт – напруга, при якому деформації ростуть практично без збільшення навантаження. Це фізична границя текучості, характерний для матеріалів, діаграма розтягання яких має виражену площадку текучості. Однак у більшості металів і сплавів площадка текучості відсутня, тому для них як умовну межу текучості приймають таку напругу, при якому залишкові деформації рівні 0,2 % і ця границя текучості позначається s0,2. 4. Границя міцності sпч – напруга, рівна відношенню найбільшого зусилля F у процесі деформування зразка з постійною швидкістю до руйнування, до його первісної площі поперечного перерізу. 5. Відносне залишкове подовження після розриву d - величина, що характеризує пластичність матеріалів. 6. Відносне залишкове звуження після розриву y - також характеризує пластичність матеріалу. Постановка досліду Результати випробувань на розтягання залежать не тільки від властивостей матеріалу, але й від форми і розмірів дослідних зразків, а також від умов їхнього навантаження. Для одержання порівняльних результатів випробуванню на розтягання піддають зразки, форми, розміри, умови навантаження яких визначаються ДСТ 1497-84. На рис.1.1 показаний стандартний металевий зразок, призначений для випробування на розтягання. Зразки діаметром 20мм називають нормальними, а зразки з меншими (іноді більшими) діаметрами або не круглим поперечним перерізом – пропорційними.

Рис. 1.1 На практиці часто застосовують зразки з d0 = 10 мм і l0 = 100 мм. Стандарт передбачає можливість зміни абсолютних розмірів зразків у досить широких межах. Так, приймають діаметр робочої частини зразків d0 = 3¸25 мм, а відношення розрахункової довжини l0 робочої частини до діаметра Відношення розрахункової довжини зразка l0 до площі A0 його поперечного перерізу до досвіду приймається постійним:

Для пропорційних довгих зразків (десятикратних) відношення

для коротких (п'ятикратних) зразків

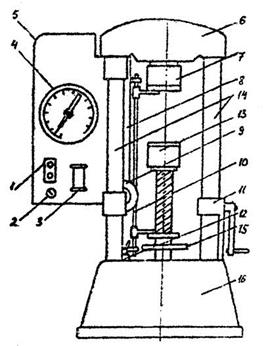

Різниця діаметрів, що допускається, на робочій довжині зразка l повинна лежати в межах 0,02-0,05 мм. Зміни ширини поперечного переріза по довжині робочої частини плоского зразка не повинні виходити за межі ± 0,1 мм. Розміри D, D1, h, h1, L визначає конструкція захватів випробувальної машини. При випробуваннях на розтягання зразок повинен бути закріплений у захватах машини таким чином, щоб не виникали перекоси, і навантаження, що прикладається, діяло по поздовжній осі зразка. Навантаження на зразок повинно передаватися плавно і безупинно з невеликою швидкістю (не більш 20 мм/хв). При недотриманні цих умов результати випробування виявляться невірними. Випробувальна машина Розтягання зразка здійснюється на універсальній гідравлічній випробувальній машині УГИМ-50, обладнаною автодіаграмним апаратом для креслення діаграми розтягання F – Δ l, де Δ l – подовження зразка в процесі деформування. Основними вузлами машини є механізм для навантаження зразка і механізм для виміру сили, що викликає деформацію (рис.1.2). Механізм для навантаження зразка діє від гідравлічного приводу. Переміщення верхнього захвату відбувається під дією поршня гідравлічного циліндра. Механізм, що вимірює силу, яка викликає деформацію зразка, є важільно-маятниковим.

Рис.1.2 Основні частини і принцип дії універсальної машини УГИМ-50 наступні: колони 1 машини, жорстко закріплені у фундаментну плиту 2, зв'язані поперечкою 3, у яку впресований робочий циліндр 4 з поршнем, що рухається в ньому, 5. До поршня через поперечку 6 на ходових гвинтах 7 підвішена траверса 8, до якої прикріплений верхній захват механізму, що навантажує. Нижній захват 9 може переміщуватись від електродвигуна 10 за допомогою черв'ячної 11 і гвинтової 12 передач. На відміну від більшості інших моделей у машини УГИМ-50 траверсу 8 можна переміщувати уздовж ходових гвинтів 7. Це дозволяє встановлювати її по габаритах зразка, не прибігаючи до гідравлічного приводу. Приводний пристрій траверси 8 складається з електродвигуна 13, встановленого на верхній поперечці 6, і передачі 14. Кнопкове керування 15 електродвигунами 13 і 10 змонтовано на одній з колон машини. Розтягання зразка 16 здійснюється переміщенням траверси 8 при підйомі поршня 5 під дією тиску олії, що нагнітається в робочий циліндр машини насосом 17 по трубопроводу 18. Вимір статичних навантажень виробляється маятниковим силовимірювачем 19. Силовимірювальний циліндр маятника 20 зв'язаний трубопроводом 21 з робочим циліндром 4. При навантажені зразка і збільшенні тиску олії в циліндрі 20 маятник відхиляється, а штовхальник 22 переміщає зубчасту рейку 23. Остання повертає шестірню 24 і стрілку шкали яка знаходиться з нею на одній осі. Самописний діаграмний апарат 25 для запису кривої розтягання приводиться в обертання ниткою 26, яка проходить через ряд роликів і з'єднаної з рухомим захватом траверси 8. Масштаб запису подовження при роботі з великим шківом барабана 1:1 і з малим шківом – 4:1. Масштаб сил залежить від поясу навантаження. Шкала маятникового силовимірювача має три пояси навантаження: Зміна моменту сили від ваги маятника при переході з одного пояса навантажень на іншій здійснюється двома змінними вантажами. Масштаб сил на діаграмі для першої шкали: 1 мм – 0,66 кН. Сталевий зразок Отримана в результаті випробування зразка діаграма розтягання (рис.1.3) піддається коректуванню й обробці. До початку деформації зразка має місце мертвий хід машини без наростання зусиль (ділянка ab) з наступним пристосовуванням голівок зразка до захватів машини і невеликим збільшенням навантаження (ділянка bс). Потім спостерігається швидкий ріст навантаження (ділянка сd). Щоб виключити криволінійну ділянку, на початку діаграми варто продовжити прямолінійний відрізок діаграми cd до осі абсцис, у перетинанні з якою одержимо крапку 0 – початок діаграми. Далі виміряється ордината, що відповідає площадці текучості. Користуючись масштабом діаграми, визначається зусилля Fт і порівнюється зі значенням Fт, знайденим по силовимірювальному пристрою. Значення зазначених зусиль повинні бути близькими або збігатися.

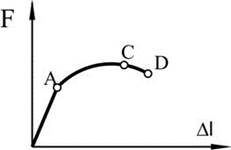

Рис.1.3 У багатьох випадках при досліджені площадки текучості АВ не виявляється, а діаграма зразка має вигляд кривої, показаної на рис.1.4.

Рис.1.4 У точці С крива розтягання досягає максимуму. Ордината цієї крапки діаграми визначає величину зусилля Fпч, що відповідає границі міцності. Точка D відповідає розриву зразка. Щоб одержати на діаграмі тільки залишкове подовження, варто провести пряму DE, паралельну ОА, що відсікає на осі абсцис відрізок ОЕ, який відповідає залишковому подовженню зразка D l ост. Це подовження являє собою суму рівномірного подовження зразка до появи шийки і місцевого подовження з моменту утворення шийки в її околиці і до розриву зразка. Відрізок ЕК – відповідає пружному подовженню в момент розриву зразка Δ l упр. Відносне залишкове подовження

може бути визначене безпосередньо. Для цього необхідно виміряти довжину зразка після розриву l 1. У залежності від місця розриву зразка застосовуються два способи визначення цієї довжини. По першому способу обидві половинки розірваного зразка щільно складають і вимірюють штангенциркулем відстань між рисками, що визначають границі розрахункової довжини після розриву l1. Цей спосіб дає правильні результати, якщо зразок розірвався в середній третині своєї довжини. Якщо розрив зразка відбувається в якій-небудь крайній третині довжини зразка, то довжину l1 варто визначити по другому способу, сутність якого полягає в наступному: місце розриву приймається за так звану умовну середину (рис.1.5), від найближчої до місця розриву зразка риски “b” відкладають вправо n/2 розподілів (n – число розподілів на розрахунковій довжині) і ставлять мітку “а”. Якщо число n/2 виявляється дробом, то його округляють до цілого числа у більшу сторону, а частина розподілу від місця розриву до першої риски при підрахунку числа розподілів приймають за цілий розподіл. Далі, від мітки “a” відкладають вліво стільки розподілів, скільки їх залишилося від мітки “a” до правого кінця робочої довжини, і ставлять мітку “d”. Величину l1 визначають як суму відрізків ac і ad.

Рис.1.5 Нарешті, вимірюють мікрометром діаметр шийки d1 як середньоарифметичне значення двох обмірювань, узятих по взаємно перпендикулярних напрямках. Для одержання механічних характеристик матеріалів діаграму навантаження F-Dl часто перебудовують у діаграму деформування (умовних напруг) s-e. По вертикалі відкладається умовна нормальна напруга

Рис.1.6 Одержавши зазначені вище дані, обчислюють основні механічні характеристики:

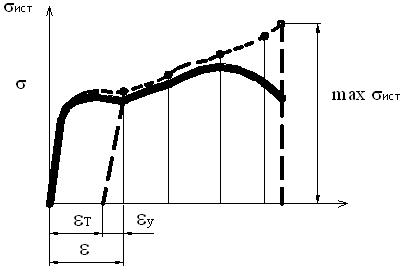

Тут А1 – площа поперечного переріза шийки після розриву зразка Величини sт і sпч є характеристиками міцності, а d і y - характеристиками пластичності. Вони приводяться в довідковій літературі для різних матеріалів і марок стали. Більш поглиблене вивчення властивостей матеріалу можливо шляхом побудови й аналізу діаграми дійсних напруг. Діаграма дійсних напруг будується звичайно в координатах дійсного напруження sист та дійсного поперечного звуження площі перетину yист і вимагає багаторазових обмірювань діаметра зразка в процесі випробування. З достатнім ступенем точності діаграму дійсних напруг можна побудувати в координатах sист-e шляхом обробки наявної умовної діаграми розтягання. Дійсно, за межею пропорційності справжнє поперечне звуження площі перетину може бути представлене у вигляді:

Тут m - коефіцієнт Пуассона; mT – коефіцієнт поперечної деформації при пластичному розтяганні (для сталі mT = 0,5); ey і eT – пружна і залишкова частини відносного подовження зразка відповідно. Тому що діаметр зразка в будь-який момент часу до утворення шийки

Дійсне напруження

З огляду на вираз для yист, остаточно маємо

де s - напруга, обумовлена з умовної діаграми. Значення sист у момент розриву підраховується по навантаженню в момент розриву Fразр площі перетину шийки. Принцип побудови діаграми дійсних напруг ясний з рис.1.7 (дійсна діаграма показана пунктиром).

Рис.1.7 Чавунний зразок Діаграма розтягання (рис.1.8), отримана в результаті випробувань чавуна на розтягання, у значній мірі відрізняється від діаграми, отриманої для сталевого зразка.

Рис.1.8 На діаграмі є лише одна характерна точка с, що відповідає навантаженню межі міцності Fпч.. Строгої прямолінійної ділянки на початку діаграми не спостерігаються: пружні деформації чавуна ростуть не цілком пропорційно навантаженню навіть при малих зусиллях. Чавун руйнується при дуже малих залишкових деформаціях, звичайно менш одного відсотка. При іспитах чавуна на розтягання обмежуються визначенням межі міцності, що є умовною напругою при найбільшому навантаженні:

Використовуючи діаграму розтягання, побудуємо в масштабі діаграму умовних напруг (рис.1.9).

Рис.1.9 Користуючись довідковими таблицями, по отриманих механічних характеристиках орієнтовно встановлюємо марки сталі і чавуна. Дані спостережень і обчислень оформляються у відповідний звіт. Лабораторна робота №2 Рис.2.1 У процесі випробувань на стиск може бути записана або побудована діаграма стиску, тобто залежність між стискальним зусиллям F і абсолютним укороченням зразка Дослідження на стиск проводиться на спеціальних пресах або універсальних установках, що відповідають вимогам ДСТ 7855-68. При випробуванні пластичних матеріалів (маловуглецевої сталі, міді й ін.) через велику деформацію (сплющування) вдається визначити лише границю текучості. Крихкі матеріали (чавун, камінь та ін.) руйнуються при стиску, витримуючи при цьому значно більші напруги, чим при розтяганні. Для цих матеріалів границя міцності при випробуваннях на стиск має велике практичне значення. Дослідження на стиск здійснюється на зразках циліндричної або кубічної форми. Для таких матеріалів, як дерево, камінь, бетон, звичайно готують зразки кубічної форми, а зразки для випробувань металів на стиск найчастіше мають циліндричну форму. Вплив сил тертя зменшується зі збільшенням висоти зразка, але щоб уникнути скривлення осі зразка співвідношення висоти і поперечних розмірів обмежується. На рис.2.2 приведені криві стиску пластичного матеріалу в залежності від відношення

Рис.2.2 Для металів відношення висоти h0 до діаметра зразка d0 знаходиться в межах 1,5-3,0. Розміри ребер зразків кубічної форми можуть коливатися від 2 до 30 см. У процесі зменшення висоти стискаємого циліндра і переміщення його часточок у радіальному напрямку між торцями зразка і преса (рис.2.1) збільшуються сили тертя, які спрямовані убік, протилежний напрямку тертя, тобто радіально, від периферії до центру, що порушує одноосьовий характер деформації. На рис.2.3 представлений вид стиснутого зразка маловуглецевої стали (рис.2.3,а) і вид зразка чавуна, що зруйнувався, (рис.2.3,б).

Рис.2.3 Для маловуглецевої сталі діаграма стиску має вигляд, представлений на рис.2.4,а. У початковій своїй частині вона збігається з діаграмою розтягання. При подальшому стиску в зв'язку із сплющенням зразка стискаюча сила швидко зростає. Значне перекручування форми зразка на цій стадії деформування не дозволяє використовувати цю ділянку діаграми для одержання механічних характеристик. На рис.2.4, представлена діаграма умовних напруг для маловуглецевої сталі в координатах Діаграма стиску зразка крихкого матеріалу приведена на рис.2.5,а. Кінцева ділянка DA графіка відповідає процесові руйнування зразка (тріщиноутворення, розшарування). Він не може бути використаний для оцінки яких-небудь механічних характеристик. Тому на діаграмі стиску в координатах , представленої на рис.2.5,б, ця ділянка опущена. Основною характеристикою міцності крихкого матеріалу при стиску так само, як і при розтяганні, є границя міцності пч.

Виконання дослідження Стиск зразків здійснюється на універсальній гідравлічній випробувальній машині УГИМ-50, докладний опис якої дано в роботі №1, або на випробувальному пресі з найбільшим зусиллям 1,25 МН. а) Стиск маловуглецевої сталі. Дослідження проводиться на зразках циліндричної форми з відношенням

де A1 – площа поперечного переріза середньої частини зразка після випробувань. б) Стиск чавуна. Дослідження проводиться над циліндричним зразком з відношенням

де Fmax – найбільше навантаження, A0 – початкова площа поперечного переріза. Відносне укорочення визначається так:

де h0 – початкова висота зразка; h1 – висота зразка після руйнування. в) Стиск деревини. Для досліджень виготовляються соснові зразки кубічної форми розмірами 50х50х50 мм. У зв'язку з анізотропністю дерева його опір залежить від орієнтації волокон стосовно напрямку зовнішніх сил. При стиску деревини уздовж волокон його опір у 8-10 разів більше, ніж поперек волокон. Деформації, навпаки, менше при стиску уздовж волокон і більше поперек волокон (рис.2.6 і 2.7).

На рис.2.8 приведені діаграми стиску деревини уздовж і поперек волокон. У процесі випробувань на стиск уздовж волокон (рис.2.8.а) дістається значення максимального навантаження, при якому зразок починає руйнуватися.

Рис.2.8 Границя міцності:

де A0 – початкова площа поперечного перерізу зразка. Руйнування відбувається при невеликих деформаціях. При стиску зразка поперек волокон навантаження спочатку зростає пропорційно деформації (рис.2.8,б), а потім зростання навантаження сповільнюється і зразок швидко деформується, але руйнування не спостерігається (він спресовується). За руйнівне навантаження умовно приймають те значення навантаження, при якому зразок стискається на 1/3 своєї первісної висоти. Границя міцності:

де F /max – навантаження, що приймають за руйнівне. Лабораторна робота №3 Виробництво досвіду 1. Вимірити діаметр зразка за допомогою мікрометра. Точність виміру - 0,01 мм. За результатами виміру обчислити площу поперечного переріза. Визначити величину граничного навантаження, при якому зразок буде пружно деформуватись.

де Далі знайти величину ступені навантаження.

2 Установити на зразку індикаторний тензометр. Схема установки тензометра показана на рис.3.1. Подовження зразка 1 по довжині l визначається дією стійки 2 на вимірювальний стрижень індикатора. 3. Через передавальний механізм індикатора малі переміщення вимірювального стрижня передаються на шкалу індикатора збільшеними в 100, 500 або 1000 разів (у залежності від ціни розподілу індикатора). Відстань між губками 4 і 5 є базою тензометра. Фіксація губок на потрібній відстані виробляється за допомогою гвинтів. 4.Зразок із закріпленим тензометром установити в захвати випробувальної машини. 5. Включити машину і механізм навантаження зразка. Спочатку даємо невелике навантаження, приблизно 5Н. 6. Записуємо показники тензометра при цьому навантаженні, як початок відліку, в таблицю результатів. Потім збільшуємо навантаження ступенями 7. Розвантажити зразок. Таблиця результатів іспитів

Обробка результатів досвіду 1. Показання індикатора тензометра, записані кількістю розподілів послідовно для кожної ступені навантаження, перевести в міліметри, записавши в таблицю різницю двох сусідніх відліків. 2. Обчислити середнє значення різниці відліків:

де 3. Обчислити модуль поздовжньої пружності Е по формулі:

4. Зіставити обчислене значення модуля із середнім загальноприйнятим, для конструкційних сталей, котре дорівнює Е = 2108 кПа.

Контрольні питання 1. Що таке модуль поздовжньої пружності? Від чого він залежить? 2. Який вид має закон Гука для лінійних деформацій? 3. Як експериментально визначається модуль поздовжньої пружності?

Лабораторна робота №4 Загальні відомості Відношення поперечних і поздовжніх відносних деформацій у межах закону Гука представляє для кожного з матеріалів постійну величину m, що і зветься коефіцієнтом поперечної деформації або коефіцієнтом Пуассона:

Величина m при розтяганні і стиску однакова. Рис.4.1 Робота виконується на універсальній гідравлічній машині УГИМ-50, опис якої дано вище в роботі №1. Величини поздовжньої

Лабораторна робота №5 Випробувальна машина Крутіння зразків здійснюється на машині КМ-50, що відноситься до типу випробувальних машин з механічним навантаженням зразка і важільно-маятниковим силовимірювачем. При випробуваннях на крутіння зразок повинен бути закріплений у захвати машини таким чином, щоб не виникали перекоси. Навантаження на зразок повинні передаватися плавно і безупинно з невеликою швидкістю. Основними вузлами машини КМ-50 є: головка навантаження, захвати і силовимірювач (рис.2.20). Станина машини являє собою жорстку раму, утворену чавунним корпусом приводу 16, двома колонами 14 і головкою навантаження 6. Крім механічного приводу, машина має також ручний привід 11. При роботі від електродвигуна, у залежності від перестановки перемикача 12, захват 13 робить один або 0,3 обороти в хвилину. Відлік кута закручування в межах 360º виробляється по шкалі 15, встановленої на ходовому гвинті, що має 360 розподілів. Показання по шкалі 15 відповідає відносному поворотові захватів машини, тому що виправлення на поворот верхнього захвату вносяться автоматично коригувальним пристосуванням 10. Для створення моменту приводу, що врівноважує, призначена головка навантаження, у нижній частині якої встановлений верхній захват 7. Момент, що врівноважує, створюється за допомогою маятника 8, що має змінні вантажі 9. Для виміру моменту, що крутить, машина обладнана маятниковим силовимірювачем, шкала якого 4 і механізм, поряд з пакетним вимикачем 2 для підключення машини до мережі і кнопковою станцією 1 керування електродвигуном, змонтовані в алюмінієвому корпусі 5.

Рис.5.1 Момент, який передається верхньому захвату через зразок, викликає відхилення маятника, закріпленого на голівці навантаження, доти, поки створюваний маятником момент не зрівноважить моменту, який сприймається зразком від приводу машини. При відхиленні маятник переміщує зубчасту рейку силовимірювача (не показана на кресленні), що приводить в обертання шестірню, посаджену на вісь стрілки шкали моментів. Зміна ваги маятника здійснюється підвищуванням змінних вантажів; при цьому машина налагоджується на різні границі виміру. Шкала маятникового силовимірювача має три пояси навантаження; 0 – 50 кНм (шкала А), 0 – 20 кНм (шкала Б), 0 – 10 кНм (шкала В) з ціною розподілу відповідно 0,1; 0,05; 0,02 кНм. Машина має діаграмний апарат 3, призначений для запису в масштабі кривій “крутильний момент-кут закручування“. Масштаб запису кута закручування j при роботі з великим шківом барабану 1мм – 0,5 і з малим: 1мм – 0,1. Масштаб моменту, що крутить, Мк залежить від поясу навантаження. Лабораторна робота №6 Загальні відомості У залежності від характеру дії зовнішніх навантажень, напруженого стану, конструктивних особливостей і температури та сама деталь з визначеного матеріалу може руйнуватися грузько або крихко. Відома безліч випадків крихкого руйнування під дією ударного навантаження металів, що володіють високими пластичними властивостями. Для перевірки здатності матеріалу опиратися ударним навантаженням і виявлення схильності до крихкого руйнування проводять випробування на удар. Ударні випробування розрізняють: а) по виду деформації – на вигин, розтягання, стиск, крутіння, зріз; б) по швидкості навантаження – звичайні (4-7 м/с), швидкісні (100 – 300 м/с) і надшвидкісні (понад 300 м/с); в) по числу ударів – одним ударом або повторними ударами; г) по температурі випробувань. Найбільш широке застосування одержав спосіб випробування при ударному вигині зразків прямокутного перетину з надрізом посередині. Наявність надрізу сприяє більш крихкому руйнуванню матеріалу, що викликає злам зразка навіть при пластичному матеріалі. Крім того, руйнуванню надрізаного зразка сприяє концентрація напружень. Основний стандартний зразок типу Менаже, відповідно до ДСТ 9454-78, повинен мати розміри, зазначені на рис.6.1. Для деяких випробувань застосовують також великий і малий зразки типу Шарпи з глибоким надрізом. Якщо для випробувань на удар використовуються нестандартні зразки, то варто попередньо провести порівняльні дослідження стандартних і нестандартних зразків для одержання емпіричних коефіцієнтів.

Рис.6.1 У результаті дослідження визначається ударна в'язкість матеріалу, що представляє собою роботу, витрачену для ударного зламу зразка, віднесену до площі поперечного переріза в місці надрізу. Якщо порівняти два матеріали з однаковою границею міцності, але які потребують для руйнування різну кількість роботи, то той, для якого робота буде більше, називають більш грузлим матеріалом. Хоча дані про ударну в'язкість і не можуть бути використані при розрахунку на міцність або для аналітичної оцінки небезпеки крихкого руйнування, але вони дозволяють вирішити питання про застосовність того або іншого матеріалу в умовах динамічних навантажень, у яких працюють багато деталей машин, що мають отвори, канавки для шпонок, різні конструктивні кути і т.п. Низька ударна в'язкість служить підставою для бракування матеріалу. Сталі, які використовуються для виготовлення деталей, що працюють при динамічних навантаженнях, повинні мати ударну в'язкість не менше 8·10 Н·м/м². Випробувальна машина Ударні випробування на вигин проводяться на маятникових копрах. У роботі використовується маятниковий копер ДМИ-15 моделі МК-30 (рис.6.2) зі змінним запасом енергії в межах від 10 до 300 Н м. Основою копра служать дві стійки 1, між якими знаходиться маятник 2, що за допомогою шарикопідшипників і горизонтальної осі підвішений до стійок. На тій же осі (на рис.6.2 вона не показана) розміщена підйомна рама 3. Перед випробуванням підйомна рама 3 піднімається і закріплюється за допомогою собачки 4 храпового механізму. Далі маятник піднімають на визначену висоту Н0 (рис.6.2.) і фіксують його на рамі защіпкою 5 у положенні «зарядка». У цьому положенні маятник має деякий запас енергії U0.

Рис.6.2 Якщо відпустити защіпку, маятник після падіння під дією сили ваги зруйнує встановлений на опорах зразок. Зупинка копра після руйнування зразка здійснюється мотузковим гальмом. До маятника прикріплена мотузка 10, перекинута через блоки 11 і натягнута вантажем 12. Коли, злетівши після руйнування зразка, маятник знову почне падати, гальмо зупинить його, використовуючи силу тертя між мотузкою і блоками станини. Маятник, володіючи запасом енергії, що залишився, U1, може піднятися на якусь висоту Н1 по іншу сторону стійок. Якщо зневажити невеликою втратою енергії на тертя в підшипниках, то роботу, витрачену на злам зразка, можна визначити з виразу W = U0 – U1. Різниця енергій

де Q – вага маятника. З рис.2.25 випливає:

де R- довжина маятника, тобто відстань від осі обертання до центра його ваги; β – кут злету маятника після удару.

Рис.6.3 Звичайний добуток QR відбивається на диску маятника, і, знаючи кути Маятниковий копер ДМИ-15 обладнаний спеціальним вимірювальним пристроєм, що дозволяє під час досліду безпосередньо зафіксувати цю роботу. Вимірювальний пристрій (рис.6.3) складається з двох горизонтально розташованих планок, одна з яких – 7 – з'єднана зі шкалою 8, а інша – з вказівником 9, що переміщується уздовж шкали. При прямовисному положенні маятника обидві планки знаходяться на одному рівні, а спеціально закріплений на осі маятника ролик

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 789; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.220 (0.013 с.) |

=10 для довгих і

=10 для довгих і

т (I шкала),

т (I шкала),  т (II шкала), і

т (II шкала), і  т (III шкала), з ціною розподілу відповідно 20, 50 і 100 кг або 0,2; 0,5 і 1,0 кН.

т (III шкала), з ціною розподілу відповідно 20, 50 і 100 кг або 0,2; 0,5 і 1,0 кН.

, де

, де  — первісне значення площі поперечного переріза зразка, а по горизонталі – деформацію (відносне подовження)

— первісне значення площі поперечного переріза зразка, а по горизонталі – деформацію (відносне подовження)  . Напруга

. Напруга  — умовне (не враховується зменшення площі поперечного переріза). Діаграма умовних напруг s-e для маловуглецевої сталі зображені на рис.1.6.

— умовне (не враховується зменшення площі поперечного переріза). Діаграма умовних напруг s-e для маловуглецевої сталі зображені на рис.1.6.

(МПа);

(МПа);

(МПа);

(МПа);

.

.

.

. .

.

, площа поперечного переріза, що змінюється в процесі іспиту, визначається по формулі

, площа поперечного переріза, що змінюється в процесі іспиту, визначається по формулі

.

.

. Оскільки одноосьовий стиск відрізняється від розтягання тільки знаком, то основні розрахункові формули мають аналогічний вигляд. Діаграму умовних напруг при стиску будують у координатах: умовна напруга

. Оскільки одноосьовий стиск відрізняється від розтягання тільки знаком, то основні розрахункові формули мають аналогічний вигляд. Діаграму умовних напруг при стиску будують у координатах: умовна напруга  - відносне укорочення (осадка)

- відносне укорочення (осадка)  .

. , із порівняння яких видно, що для досягнення одного і того ж ступеня стиску h сила F тим більше, чим коротше зразок. Зі збільшенням h0/d0 значення сили F при однакових h зближуються.

, із порівняння яких видно, що для досягнення одного і того ж ступеня стиску h сила F тим більше, чим коротше зразок. Зі збільшенням h0/d0 значення сили F при однакових h зближуються.

. Крапки А, В и С діаграми відповідають межам пропорційності, пружності і текучості при стиску.

. Крапки А, В и С діаграми відповідають межам пропорційності, пружності і текучості при стиску.

= 1,5. Знявши розміри зразка й установивши його на нижній плиті преса, приступають до його стиску. У процесі випробування видно, що з деякого моменту настає інтенсивне наростання сили, що пояснюється збільшенням поперечного перерізу зразка. Довести зразок до руйнування не вдається. Найбільшу напругу в момент припинення досліджень можна визначити по формулі:

= 1,5. Знявши розміри зразка й установивши його на нижній плиті преса, приступають до його стиску. У процесі випробування видно, що з деякого моменту настає інтенсивне наростання сили, що пояснюється збільшенням поперечного перерізу зразка. Довести зразок до руйнування не вдається. Найбільшу напругу в момент припинення досліджень можна визначити по формулі: ,

,

= 1,5. Обмежуються визначенням границі міцності:

= 1,5. Обмежуються визначенням границі міцності: ,

,

,

,

,

,

,

,

– границя текучості (для даної сталі використовується значення з довідника):

– границя текучості (для даної сталі використовується значення з довідника): – площа поперечного перерізу зразка.

– площа поперечного перерізу зразка. .

.

і показники подовження зразка l по індикаторному тензометру для обраних зусиль розтягання також записуємо до таблиці результатів. Ця операція повинна виконуватися двома студентами. Один стежить за стрілкою силовимірювателя й у момент досягнення чергової ступені навантаження подає команду іншому, котрий стежить за стрілкою тензометра. Команда повинна містити сигнал про підвищену увагу і величину досягнутого навантаження. Досить зафіксувати 4-5 показань подовження зразка при рівних ступенях навантаження.

і показники подовження зразка l по індикаторному тензометру для обраних зусиль розтягання також записуємо до таблиці результатів. Ця операція повинна виконуватися двома студентами. Один стежить за стрілкою силовимірювателя й у момент досягнення чергової ступені навантаження подає команду іншому, котрий стежить за стрілкою тензометра. Команда повинна містити сигнал про підвищену увагу і величину досягнутого навантаження. Досить зафіксувати 4-5 показань подовження зразка при рівних ступенях навантаження. , мм

, мм

,

,

– кількість ступенів навантаження.

– кількість ступенів навантаження. .

.

.

.

.

.

і поперечної

і поперечної  відносних деформацій визначаємо за допомогою двох однакових тензометрів – дротових датчиків опору. Один (1) наклеєний у поздовжньому напрямку стрижня, а інший (2) – у перпендикулярному напрямку (рис.2.19). Відхилення стрілки приладу, що реєструє, (гальванометра) пропорційно величині деформації, обумовленої дротовим датчиком. Сигнал від обох датчиків надходить по черзі на той самий прилад, що реєструє. Число розподілів, на яке відхиляється стрілка при вимірі поздовжньої деформації, дорівнює n, а число розподілів, на яке відхиляється стрілка приладу, що реєструє, при вимірі поперечної деформації, дорівнює

відносних деформацій визначаємо за допомогою двох однакових тензометрів – дротових датчиків опору. Один (1) наклеєний у поздовжньому напрямку стрижня, а інший (2) – у перпендикулярному напрямку (рис.2.19). Відхилення стрілки приладу, що реєструє, (гальванометра) пропорційно величині деформації, обумовленої дротовим датчиком. Сигнал від обох датчиків надходить по черзі на той самий прилад, що реєструє. Число розподілів, на яке відхиляється стрілка при вимірі поздовжньої деформації, дорівнює n, а число розподілів, на яке відхиляється стрілка приладу, що реєструє, при вимірі поперечної деформації, дорівнює  . При цьому коефіцієнт Пуассона буде дорівнювати відношенню:

. При цьому коефіцієнт Пуассона буде дорівнювати відношенню: .

.

– кут зарядки маятника;

– кут зарядки маятника;

, легко підрахувати роботу, витрачену на злам зразка.

, легко підрахувати роботу, витрачену на злам зразка.