Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особенности переработки птицы на импортных линиях

Основной проблемой переработки птицы на отечественных линиях остаются комплексная механизация и автоматизация всех технологических процессов. Для оснащения птицеперерабатывающих предприятий предлагают немало образцов зарубежного оборудования. Особенно активно внедряются в птицеводческий сегмент российского рынка такие иностранные фирмы как «Биг Дачмен», «Сторк», «Шпехт», «Чор Тайм» и др. Лидером в области разработки и производства автоматизированных машин и систем для переработки птицы является фирма «Сторк» (Нидерланды). Оборудование под торговой маркой «Сторк» хорошо известно на мировом рынке, в том числе и на российском. Технологический процесс производства мяса на линиях фирмы «Сторк» осуществляется в такой последовательности: приемка и доставка птицы на убой и переработку; первичная обработка птицы (навешивание на конвейер, электрооглушение, убой, тепловая обработка, снятие оперения, доощипка, газовая опалка), обмыв тушек; потрошение тушек птицы и обработка субпродуктов (отделение голов и ног, вырезание клоаки и продольный разрез брюшной полости, извлечение внутренних органов; ветсанэкспертиза тушек и органов; отделение сердца, печени и мышечного желудка с кишечником; обработка субпродуктов; разрезание кожи шеи и отделение шеи; удаление из тушек остатков сердца, печени и легких, а также трахеи, пищевода и зоба), мойка тушек, сбор и обработка жира и железистых желудков; обработка пера; сбор технической продукции; охлаждение тушек и субпродуктов, сортировка, маркировка и упаковка тушек и субпродуктов; замораживание, хранение и транспортировка тушек и субпродуктов. Птица принимается и доставляется на убой и переработку в соответствии с описанными ранее правилами. К месту навешивания на конвейер она подается транспортером, в контейнерах, тележках, ящиках или клетках. В подвесках конвейера птицу закрепляют за ноги спиной к рабочему. После навешивания птицы, она проходит ряд агрегатов. Электрооглушение осуществляется автоматически. Рабочее напряжение для цыплят-бройлеров составляет 70-80 В, цыплят – 90-110, кур – 130-140 В; продолжительность оглушения этих видов птицы – 3-5 сек., продолжительность шокового состояния – не менее 60 сек.

Убой птицы осуществляется не позднее чем через 15 секунд после оглушения, автоматически, путем бокового разреза кожи шеи, яремной вены и сонной артерии со смещением к затылочной части без повреждения трахеи и пищевода. После автоматического убоя оператор осуществляет проверку, чтобы при необходимости выполнить его вручную специальным ножом. Обескровливание птицы проводят над специальным желобом, продолжительность обескровливания не менее 120 секунд. Кровь по желобу с помощью вакуумной системы подается в емкость для сбора технических отходов. Тепловую обработку убитой птицы проводят в специальных аппаратах горячей водой для цыплят-бройлеров 54-56 + 1 0С, для кур – 58 -59 + 1 0С; продолжительность обработки – 120 секунд. Оперение снимается автоматически в специальной машине; снятое перо смывают горячей водой (45 0С) в гидрожелоб, расположенный в полу цеха под машинами, и насосом перекачивают в отделение пера от воды происходит в сепараторе, при этом часть воды перекачивается рециркуляционным насосом в отделение первичной обработки птицы и вновь используется для гидротранспортировки пера. После снятия оперения тушки подвергают инспекции; остатки перьев снимают вручную, не повреждая кожу; волосовидное перо удаляют газовой опалкой. Очищенные тушки поступают к устройству для обмыва водопроводной водой. Следующая технологическая операция – потрошение, которое начинается с автоматического отделения головы между вторым и третьим позвонками при движении тушек на конвейере первичной обработки. За одну операцию удаляют голову вместе с трахеей и пищеводом. Затем птица поступает в агрегат для обрезки ног. Сначала вращающимся ножом надрезаются кожа и сухожилия, затем обрезка происходит по суставам. После автоматического отделения ног тушки сбрасывают с конвейера первичной обработки на транспортер, а затем навешивают вручную на конвейер потрошения. Отделенные ноги снимают с подвесок автоматически. Головы и ноги используют на пищевые цели, они идут в корм зверям или на выработку животных жиров. Если головы и ноги идут на выработку сухих животных кормов, то их пропускают через измельчитель.

Вырезание клоаки и продольный разрез брюшной полости у тушек бройлеров осуществляется автоматически. Причем к рабочим органам автомата должна подаваться водопроводная вода под давлением Ножи для разреза брюшной полости заменяют не реже одного раза в неделю. Внутренние органы (сердце, печень, легкие, мышечный желудок, кишечник и зоб) из полости тушек цыплят-бройлеров извлекают автоматически, из тушек цыплят и кур – вручную или специальной вилкой. Извлеченные внутренние органы не отрезают, а оставляют висящими со стороны спины для ветеринарно-санитарной экспертизы. Внутренние органы отделяют над транспортером. В первую очередь отделяют легкие, затем сердце и печень, предварительно удалив из нее желчный пузырь с протоками, не допуская его повреждения. Печень и сердце сбрасывают в гидрожелоб, откуда насос перекачивает их в охладитель. Мышечный желудок отделяют от тушек вместе с кишечником вручную ножом. У цыплят и кур вместе с кишечником отделяют клоаку, предварительно отрезав ножницами железистый желудок, с ожиренных мышечных желудков собирают жир, после чего желудок вместе с кишечником транспортером подается в машину для обработки желудков. Отделение мышечного желудка от кишечника, разрезание и очистка его от содержимого, мойка, снятие кутикулы выполняют автоматически. Если на отдельных желудках остается кутикула, ее удаляют вручную специальным устройством. Обработанные желудки перекачивают насосом в охладитель. Разрезают кожу шеи и отделяют шею на уровне плечевых суставов у тушек цыплят-бройлеров и цыплят автоматически на машине, у тушек кур – вручную, ножом, при этом кожа шеи остается при тушке. Если машина у некоторых тушек не разрезала кожу по всей длине шеи, то дорезают ее вручную ножом. Отделенные шеи перекачивают насосом в охладитель. Оставшиеся в тушках сердце, печень, легкие, кроме почек, удаляют из тушек цыплят-бройлеров в машине для конечного контроля вакуумным устройством; неудаленные трахеи, пищеводы и зобы удаляют вручную, шеи – ножом. Мойка тушек снаружи и внутри осуществляется душированием водопроводной водой, автоматически в машине для мойки тушек. Затем тушки автоматически сбрасываются с подвесок в ванну охлаждения. Охлаждение тушек птицы осуществляется погружением в ванны сначала в водопроводной воде в течение 10 минут, затем в ледяной (1 + 1 0С) – 25 минут. Температура в толще грудной мышцы после охлаждения должна быть не выше 4 0С. Охлажденные в воде тушки подаются транспортером на конвейер сортировки и навешиваются на него вручную за заплюсневый сустав. Здесь стекает свободная влага, затем тушки автоматически сбрасываются на приемные столы участка накопления, где стекание свободной влаги продолжается. Продолжительность стекания – 15 минут. Тушки направляют на групповое взвешивание в количестве, достаточном для укладки в один ящик, или на упаковку в пленку. Субпродукты (сердце, печень, мышечный желудок и шея) охлаждают в охладителях с ледяной водой (1 + 10 С) в течение 10 минут, пока температура в толще тканей не достигнет 4 0С и направляют на формирование комплектов потрохов. Комплект потрохов (сердце, печень, мышечный желудок) и шею на машине упаковывают в пленку и подают к месту вкладывания в полость тушек. Допускается реализация тушек без комплектов потрохов и шеи.

Перед упаковкой в пленку тушки формуют: голень сгибают в коленном суставе и прижимают к груди, крылья прижимают к бокам, кожу шеи заправляют под крыло, прикрывая место разреза шеи. На тушку накладывают этикетку с наименованием предприятия, его подчиненности и товарного знака, условного обозначения вида птицы, способа обработки и категории упитанности, слова «ветосмотр», цены за 1 кг, обозначения действующего стандарта. Тушки одной категории упитанности вручную укладывают грудью вверх на пластинчатый транспортер упаковочной машины, который последовательно подает их на упаковку. Во время упаковки оператор должен следить за работой подающего транспортера, правильным равномерным прохождением тушек, подправляя их при необходимости. Упакованные в пленку тушки поступают сначала в термоусадочную камеру, затем на транспортер взвешивающего устройства. Температура воздуха в термоусадочной камере устанавливается в зависимости от используемого полимерного материала: для повидена – 150-180 0 С, для полиэтилена и микротена – 130-160 0 С. Допускается выпуск упакованных тушек без термоусадки. Затем тушки птицы взвешивают на автоматических весах и на каждую упаковку наклеивают чек с указанием даты выработки, массы тушки, цены за 1 кг и ее стоимости. Взвешенные тушки по транспортеру поступают на вращающийся стол для укладывания в транспортную тару. Ящики в этом случае не выстилают бумагой, пленкой или пергаментом. Данные о массе тушек, помещаемых в каждый ящик, взвешивающее устройство выдает в виде чека автоматически. Масса нетто, указанная на чеке, проставляется на этикетках, наклеиваемых на ящик. Упакованные в пленку тушки укладывают в ящики грудкой вверх, а неупакованные – вверх спиной, гузками к продольным стенкам ящика. Допускается укладка потрошеных тушек в ящик набок, а также гузками внутрь. Вопросы для самопроверки: 1.Опишите технологический процесс производства мяса птицы на линиях фирмы «Сторк». 2.При какой температуре воды проводят тепловую обработку убитой птицы? 3.Как проводят обрезку ног у тушек птицы? 4.Назовите последовательность отделения внутренних органов от тушек птицы.

Фасовка мяса птицы

По мере роста производства мяса птицы покупатель проявляет интерес не только к тушке в целом, но и к отдельным ее частям. Предприятия, перерабатывающие птицу, также заинтересованы в наиболее целесообразном использовании тушек. На отдельных птицеперерабатывающих предприятиях расфасовывают до 60 % тушек. Особое значение имеет расфасовка крупных тушек, как тушки индеек.

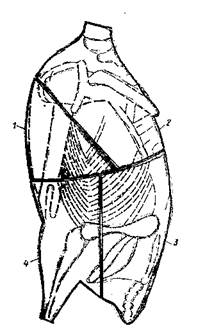

Для выработки фасованного мяса птицы используют потрошеные тушки кур, цыплят, уток, утят, гусей и индеек I и II категории в остывшем, охлажденном или замороженном состоянии. Не подвергают фасовке тушки с изменившимся цветом мышечной ткани и жира, замороженные более одного раза, а также тушки старых петухов и птицы, имеющих темно-аспидную пигментацию кожи В зависимости от массы тушки цыплят расфасовывают на полутушки; тушки кур, уток, утят, гусей – на полутушки и четвертины и восемь частей (рис. 7).

Рис.7. Схема разруба для расфасовки тушки птицы 1 – филе; 2 – филе с крылом; 3 – спинка; 4 - бедро

Установлена масса расфасованных порций. При расфасовке тушек цыплят она может составлять 400, 500, 600, 700 г; кур - 500, 600, 700, 800 г; уток и утят - 500, 600, 700, 800, 900 г; гусей – 600, 800, 1000, 1200 г; индеек - 600, 800, 1000, 1200, 1400 г. Допускается выпуск порций нестандартной массы с обязательным указанием на этикетке цены, массы и стоимости. Возможно отклонение в массе отдельной единицы расфасовки, но не более 1 % от массы, указанной на этикетке. Фасованное мясо упаковывают в пакеты из целлофана или полиэтиленовой пленки. Вопросы для самопроверки: 1.Какие тушки птицы можно использовать для фасовки? 2.Какие тушки птицы не подлежат фасовке? 3.Перечислите установленную массу расфасованных порций тушек цыплят, индеек, уток и утят, гусей.

Производство полуфабрикатов Полуфабрикаты – сырые мясные продукты, подготовленные к термической обработке, являющейся прогрессирующей областью производства. Одним из путей увеличения производства полуфабрикатов является комплексная переработка мяса птицы: расчленение тушек на части в соответствии с пищевыми достоинствами и гастрономическим назначением; отделение наиболее ценных частей тушек, выделение кускового бескостного мяса, направление менее ценных частей на производство полуфабрикатов типа «наборов для первых блюд», «наборов для бульона». Особым потребительским спросом традиционно пользуются полуфабрикаты, имеющие наибольшую массу мышечной ткани – грудка и окорочок. Данные о количестве мышечной ткани, кожи с жиром и костей в отдельных частях тушек птицы приведены в таблице 6.

6. Морфологический состав разных частей тушек

Полуфабрикаты подразделяются на натуральные, панированные и рубленные. Для производства полуфабрикатов используют всю тушку птицы. Для каждого полуфабриката используют мясо определенной части тушки. Из наиболее ценных грудной части и окорочков производят натуральные полуфабрикаты. Части тушки с большим содержанием костей после механической обвалки используют для изготовления рубленных полуфабрикатов, пельменей, колбасных изделий и консервов. Натуральные полуфабрикаты бывают: порционные и мелкокусковые; мякотные и мясокостные. Порционные полуфабрикаты состоят из одного или двух кусочков мяса, приблизительно одинаковых по массе и размеру. Мелкокусковые полуфабрикаты состоят из нескольких кусочков мяса. Для их изготовления используют кусочки, оставшиеся после получения порционных полуфабрикатов. К порционным полуфабрикатам из мяса птицы относят:

К мелкокусковым полуфабрикатам относят куриный набор для бульона, он состоит из мяса костных кусочков массой 50-100г. (нестандартное мясо по массе, упитанности, обработке и др.) Панированные натуральные полуфабрикаты – кусочки мяса, разрыхленные отбивкой для придания или нежности, смоченные яичной массой, которые обваливают (панируют) в сахарной муке. При жарении образуется корочка, которая задерживает вытекание и испарение влаги, при этом получается сочный продукт. К рубленым полуфабрикатам относят:

Наряду с мясным сырьем при производстве рубленых полуфабрикатов используют белковые препараты животного происхождения или растительного белка, а также меланже, яичный порошок и другие. Вопросы для самопроверки: 1.Что такое полуфабрикаты? 2.Перечислите и охарактеризуйте основные полуфабрикаты, вырабатываемые из мяса птицы. 3.Какие части тушки используют для производства натуральных полуфабрикатов? 4.Назовите части тушки птицы, которые имеют наибольшую массу мышечной ткани. Производство консервов Консервы – это продукты, готовые к употреблению, герметически укупоренные в жестяную или стеклянную тару и обработанные при высокой температуре (стерилизация). Баночные консервы могут длительно храниться в обычных складских условиях, они легко транспортируются, их можно употреблять без дополнительной обработки. Ассортимент консервов, вырабатываемых из мяса птицы, довольно обширный: курица, утка, индейка или гусь в собственном соку, курица в белом соусе, цыпленок в желе, цыпленок в сметанном соусе, паштет куриный, филе куриное в желе, рагу куриное в желе, филе гусиное в жиле, рагу гусиное в желе, консервы с растительными добавками и др. В последнее время выпускают деликатесные консервы из печени уток и гусей при специальном откорме. Большое значение имеет приготовление различных консервов для детей. Для производства консервов используют свежее мясо и субпродукты, полученные от убоя здоровой птицы. Используется мясо в остывшем, охлажденном, размороженном виде различной упитанности, отвечающее санитарно-гигиеническим требованиям. В консервы из птичьего мяса и субпродуктов добавляют по рецепту яйца куриные или меланж, томатную пасту, сахар, поваренную соль, различные виды круп, макаронные изделия, специи. Схема производства консервов состоит из следующих технологических операций: подготовка сырья, предварительная тепловая обработка сырья, фасовка в тару, закатка консервных банок и их маркировка, проверка на герметичность, стерилизация и сортировка консервов, этикетировка и смазка банок, укладка банок в тару, хранение. Основным видом тары для консервов из мяса птицы являются жестяные банки сборные или цельнотянутые, различной вместимости и формы, главным образом №2 и 3 (на 250 мл), №8 (на 353 мл), №9 (на 375 мл), №12 (на 570 мл), №1 (на 892 мл). Они изготавливаются из белой листовой или рулонной жести, луженной или покрытой антикоррозийным пищевым лаком или пассивной пленкой, а также без них. Они не должны оказывать вредного воздействия на продукты и в свою очередь быть устойчивыми к воздействию содержимого. Внутренняя и внешняя поверхность банок должна быть гладкой, без царапин, трещин, ржавчины и деформации. Донышки и крышки банок могут быть плоскими или вогнутыми с концентрическими кругами, которые имеют значение при расширении банки в случаях ее нагревания. Стеклянные банки хотя и кислоустойчивы и их можно использовать многократно, но они хрупки, тяжелые, имеют низкую теплопроводность и малую термоустойчивость. Поэтому при производстве мясных консервов они используются значительно реже. Для обеспечения надежной герметичности под крышки используют прокладочные кольца, пасту и другие материалы, отвечающие санитарно-гигиеническим требованиям и пригодные для пищевых продуктов. Банки выборочно проверяют на герметичность, мочат горячей водой, стерилизуют паром. Стеклянные банки мочат в 2-3 %-ном растворе кальцинированной соды и других щелочей и промывают горячей водой. В зависимости от вида консервов мясо подвергают предварительной варке до неполной готовности (бланшировке). При бланшировке гибнет микрофлора, уменьшается масса мяса до 40 % и его объем на 25-30 % за счет выделения свободной влаги и образования бульона. Это позволяет максимально использовать полезную (пищевую) ценность в продукте. Кроме того, частично разваривается соединительная ткань, выделяются воздушные пузырьки, наличие которых в консервах способствует окислению содержимого, стимулирует коррозию железа, повышает внутрибаночное давление. Поскольку бланшировка мяса в воде ведет к определенной потере растворимых пищевых веществ, минеральных солей и витаминов, желательно получить концентрированный бульон, который добавлять в состав консервов. Концентрацию пищевых веществ в бульоне можно повысить путем 3-4-х повторной бланшировки порций мяса или методом упаривания бульона с удалением из него части воды, а также бланшированием в собственном соку (к массе мяса добавляют 4-6 % воды) с последующей варкой в течение 30-40 минут. Сырье закладывают в банки в соответствии с рецептурой для данного вида консервов, взвешивают после наполнения, причем сначала укладывают специи, затем жир и мясо. Концентрированный бульон содержит до 15 % сухих веществ. По окончании бланшировки мясо охлаждают до 45-50 0 С. Для порционирования и наполнения консервных банок применяют автоматы. Наполненные банки закатывают в вакуум-закаточных машинах, с помощью которых из банок удаляют воздух и герметически укупоривают их. Закатанные банки проверяют на герметичность погружением на 1 минуту в горячую воду, температура которой 80-900 С. Если герметичность банки нарушена, в воде появляются воздушные пузырьки. Негерметичные банки удаляют. Герметически закрытые банки стерилизуют при режиме, который обеспечивает гибель микроорганизмов и высокую пищевую ценность при длительном хранении. Обычно стерилизацию осуществляют в специальных автоклавах при температуре 112-120 0С. Продолжительность и температурный режим стерилизации консервов изменяют в зависимости от вида продукта, емкости банок и других факторов. Для определения наличия жизнеспособной спорообразующей микрофлоры консервы (выборочно, до 5 % банок) выдерживают в термостате при 37-38 0 С в течение 5 суток, то есть проводят контроль стерилизации. Жизнеспособная микрофлора разлагает продукт, в результате чего образуются газы, вызывающие бомбаж банок. Такую порчу консервов называют биологическим бомбажем. Кроме того, различают химический и ложный (физический) бомбаж. Химический вызывается водородом, который образуется в результате коррозии банок. Такие консервы выбраковывают. Ложный бомбаж возникает вследствие недостаточного удаления воздуха из банок или в результате расширения металла при повышении температуры (термический бомбаж). После контроля на банку наклеивают этикетки, а поверхность банок смазывают техническим вазелином и укладывают их в ящики. На концах консервной банки (донышке или крышке) наносят маркировку в соответствии с ГОСТом, в которой цифрами в первом ряду указывают номер смены, дату, месяц, год, во втором ряду – ассортиментный номер, сорт, в третьем – индекс промышленности. Хранят мясные консервы при температуре 0-5 0 С и относительной влажности воздуха 75 %. Вопросы для самопроверки: 1.Опишите технологию производства консервов из мяса птицы. 2.Какое мясо и субпродукты используются для производства консервов? 3.С какой целью мясо подвергают бланшировке? 4.Назовите основные виды тары для консервов из мяса птицы. 5.При какой температуре проводят стерилизацию банок? 6.Каковы причины, вызывающие бомбаж банок? 7.Расскажите о маркировке консервов и условиях их хранения.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 92; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.109.30 (0.049 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||