Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор электродвигателя, силовой и кинематический расчетСтр 1 из 4Следующая ⇒

Содержание

Содержание 2 Введение 3 1. Выбор электродвигателя, силовой и кинематический расчет 4 2. Расчет клиноременной передачи 6 3. Расчет зубчатой передачи 9 4. Ориентировочный расчет валов 16 5. Компоновка редуктора 19 6. Проектный расчет валов 21 7. Расчет валов по запасу прочности 25 8. Проверка долговечности подшипников 33 9. Расчет шпоночных соединений 36 10. Выбор смазки и смазочного материала 37 11. Порядок сборки редуктора 38 Заключение 39 Список литературы 40 Введение

В данном курсовом проекте необходимо разработать механический привод по заданной схеме. Привод этого механизма включает в себя электродвигатель, соединенный посредством клиноременной передачи с быстроходным валом цилиндрического одноступенчатого косозубого редуктора. Тихоходный вал редуктора с помощью компенсирующей муфты передает вращение на рабочий вал машины.

Проектирование привода осуществляется на основании технического задания, в котором содержатся назначение, основные характеристики и режимы нагружения механизма. Необходимо разработать сборочный чертеж редуктора со спецификацией, рабочие чертежи вала и зубчатого колеса, а также выполнить пояснительную записку с полным расчетом привода.

Выбор электродвигателя, силовой и кинематический расчет

Общий КПД привода: Принимаем КПД ременной и цилиндрической передач, а также двух пар подшипников по [1, табл.1.1].

Требуемая мощность двигателя: Р Ориентировочное передаточное число привода: Принимаем ориентировочные передаточные числа передач по [1, с.24]:

Ориентировочная частота вращения двигателя:

По таблице двигателей [1, табл.П.1] принимаем Рдв Выбираем электродвигатель 4А112МВ6, для которого Р n Асинхронная частота вращения двигателя n =949 мин Уточнение передаточных чисел передач. Общее передаточное число привода Принимаем стандартное значение Определим необходимое передаточное число ременной передачи.

Частоты вращения на валах. Быстроходный вал редуктора n Тихоходный вал редуктора n Поскольку частота вращения выходного вала, полученная при проектировании, совпадает с требуемой, то расчет передаточных соотношений произведен без ошибок. Угловые скорости на валах привода.

Мощности на валах:

Крутящие моменты на валах.

Таблица 1 – Результаты кинематического расчета.

Расчет зубчатой передачи

Определяем размеры характерных сечений заготовок.

Диаметр заготовки для колеса

Определение допускаемых напряжений. Принимаем по условию задания косозубую передачу. Материал колеса и шестерни выбираем по [1, табл.1.1] - cталь 40Х с термообработкой – улучшение. Твердости шестерни

Допускаемые контактные напряжения.

где

Коэффициент безопасности [S Коэффициент долговечности Здесь

Эквивалентное число циклов напряжений.

где

где с=1,

Так как

Принимаем Определение допускаемых напряжений изгиба. Допускаемые напряжения изгиба.

Предел изгибной выносливости для шестерни и колеса.

Коэффициент безопасности Коэффициент, учитывающий влияние двустороннего приложения нагрузки, для реверсивной передачи Коэффициент долговечности где q=6 – показатель степени кривой усталости,

где

Так как

Расчет основных параметров передачи. Определение межосевого расстояния.

где

Округляя до большего числа из ряда межосевых расстояний, принимаем Модуль зацепления Принимаем модуль Принимаем предварительно

Число зубьев шестерни:

Число зубьев шестерни:

Число зубьев колеса Фактическое передаточное число Фактическое значение передаточного числа отличается от предварительного на величину

Уточнение угла наклона зубьев:

Поскольку число зубьев обоих колес превышает 17, зубья нарезаются без смещения. Расчет основных геометрических размеров передачи. Делительный диаметр колеса

Диаметр вершин зубьев

Диаметр впадин зубьев

Ширина колеса Ширина шестерни Уточняем межосевое расстояние.

Окружная скорость колес:

Для полученной скорости скольжения степень точности передачи по [1, табл.8.1] nст=8. Проверочный расчет передачи по контактным напряжениям.

где

где

Рассчитаем недогруз по контактным напряжениям.

Проверочный расчет передачи по напряжениям изгиба в зубьях шестерни.

Здесь

где торцевой коэффициент

Напряжения изгиба в зубьях колеса.

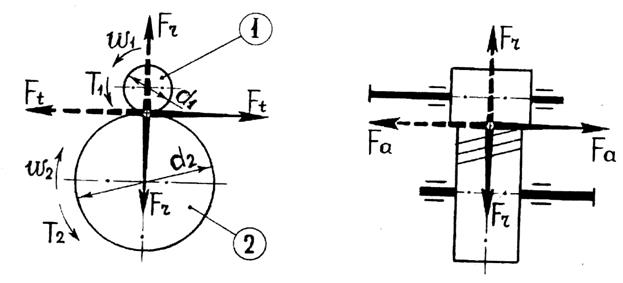

Силы в зацеплении: Окружная сила

Радиальная сила  Н. Н.

Осевая сила Рисунок 2 - Схема сил в цилиндрической передаче: 1 – шестерня, 2 – колесо. Быстроходный вал.

Рисунок 3 – Эскиз быстроходного вала редуктора.

Диаметр выходного участка

Длина выходного участка Диаметр вала под уплотнением Принимаем Диаметр участка вала под подшипником Принимаем Диаметр подшипникового буртика Принимаем Длина участка вала под уплотнением определяется конструктивно. Длина подшипникового участка равна ширине подшипника: Минимальный зазор между деталями передач

Тихоходный вал.

Рисунок 4 – Эскиз тихоходного вала редуктора.

Диаметр выходного участка

Длина выходного участка Диаметр вала под уплотнением Принимаем Диаметр участка вала под подшипником Принимаем Диаметр участка вала под колесом Принимаем Диаметр буртика колеса Принимаем Длина участка вала под уплотнением определяется из построения. Длина левого подшипникового участка равна ширине подшипника: Длина правого подшипникового участка Длина участка вала под колесом Длина ступицы колеса

Компоновка редуктора Проектный расчет валов Быстроходный вал. На быстроходный вал действуют окружная, радиальная и осевая силы от цилиндрической передачи, а также сила давления на вал от ременной передачи. Определяем реакции в опорах. Плоскость

Плоскость

Суммарные реакции в опорах.

Построение эпюр изгибающих моментов. Плоскость Z=0, момент на участке с нарезанными зубьями шестерни от реакции в левой опоре.

Плоскость Z=0, момент на участке с нарезанными зубьями шестерни от реакции в правой опоре.

Плоскость Х=0, момент под левым подшипником.

Плоскость Х=0, момент на участке с нарезанными зубьями шестерни.

Крутящий момент

Рисунок 7 – Эпюры моментов на быстроходном валу. Тихоходный вал. На тихоходный вал действуют окружная, радиальная и осевая силы от цилиндрической передачи, а также сила от муфты, соединяющей тихоходный вал редуктора с выходным валом привода. Сила, действующая на вал от муфты Определяем реакции в опорах. Плоскость

Плоскость

Суммарные реакции в опорах.

Построение эпюр изгибающих моментов на тихоходном валу. Плоскость Z=0, момент на участке под зубчатым колесом от реакции в левой опоре.

Плоскость Z=0, момент на участке под зубчатым колесом от реакции в правой опоре.

Плоскость Х=0, момент под левым подшипником.

Плоскость Х=0, момент на участке под зубчатым колесом.

Крутящий момент

Рисунок 8 – Эпюры моментов на тихоходном валу. Быстроходный вал. Поскольку принято, что быстроходный вал выполняется в виде вала-шестерни, то материал зубьев цилиндрической шестерни – сталь 40Х, является одновременно и материалом всего вала. Пределы текучести и прочности для стали 40Х, [1, табл.1.5]:

Определим пределы выносливости стали 40Х при симметричном цикле напряжений для изгиба (

Проверим на сопротивление усталости сечение вала посредине нарезанных зубьев шестерни. Коэффициент запаса прочности по усталости:

где

Здесь

где

Здесь

Проверим опасное сечение посредине левой подшипниковой шейки. Коэффициент запаса прочности по усталости:

где

где

Здесь

Быстроходный вал проходит проверку.

Тихоходный вал. Принимаем материал тихоходного вала – сталь 45. Пределы текучести и прочности для стали 45, [1, табл.1.5]:

Определим пределы выносливости стали 45 при симметричном цикле напряжений для изгиба (

Проверим на сопротивление усталости сечение вала посредине участка под левым полушевроном. Коэффициент запаса прочности по усталости:

где

Здесь

где

Здесь

Проверим опасное сечение посредине левой подшипниковой шейки. Коэффициент запаса прочности по усталости:

где

где

Здесь

Тихоходный вал проходит проверку. Быстроходный вал.

Рисунок 9 – Схема установки подшипников на быстроходном валу.

Вал установлен на радиальных шариковых подшипниках 206 ГОСТ 8338-75: Расчетная долговечность подшипников определяется по формуле:

где m=3 - для шарикоподшипников,

Здесь V=1 для вращения внутреннего кольца подшипника,

Долговечность пары подшипников определяем по наиболее нагруженному из них.

Тихоходный вал.

Рисунок 10 – Схема установки подшипников на тихоходном валу.

Вал установлен на радиальных шариковых подшипниках 209 ГОСТ 8338-75: Расчетная долговечность подшипников определяется по формуле:

где m=3 - для шарикоподшипников,

Здесь V=1 для вращения внутреннего кольца подшипника,

Долговечность пары подшипников определяем по наиболее нагруженному из них.

Подшипники обоих валов проходят проверку на долговечность.

|

||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 80; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.132.214 (0.279 с.) |

=0,96

=0,96  =0,922.

=0,922. =

=  =

=  =3,25 кВт.

=3,25 кВт.

=

=  .

. мин

мин  .

. . Р

. Р  =4 кВт.

=4 кВт. =1000 мин

=1000 мин  =n

=n  )=1000(1-

)=1000(1-  )=

)= .

. =4.

=4. .

. =

=  =949/1,98=480 мин

=949/1,98=480 мин  = n

= n  с

с  с

с  с

с  кВт.

кВт. кВт.

кВт. кВт - совпадает с условием задания.

кВт - совпадает с условием задания. Нм.

Нм. Нм.

Нм. Нм.

Нм. , с

, с  мм,

мм, мм.

мм. мм.

мм. HB,

HB,  мм и колеса

мм и колеса  HB,

HB,  мм [1, табл.1.1].

мм [1, табл.1.1]. ,

, - предел контактной выносливости для шестерни и колеса.

- предел контактной выносливости для шестерни и колеса. МПа.

МПа. МПа.

МПа. ]=1,1 для улучшенных передач [1, табл.2.1].

]=1,1 для улучшенных передач [1, табл.2.1]. .

. - базовое число циклов при действии контактных напряжений [1, табл.1.1].

- базовое число циклов при действии контактных напряжений [1, табл.1.1]. .

. .

. ,

, - коэффициент эквивалентности для легкого режима работы [1, табл.3.1].

- коэффициент эквивалентности для легкого режима работы [1, табл.3.1]. - суммарное число циклов нагружения,

- суммарное число циклов нагружения, ч.

ч. 60

60  ,

,  60

60  .

.

,

,

.

. , принимаем

, принимаем  .

. МПа.

МПа. МПа.

МПа.

.

. .

.

МПа.

МПа. МПа.

МПа. .

. [1, табл.4.1].

[1, табл.4.1]. ,

, - базовое число циклов при изгибе.

- базовое число циклов при изгибе. ,

, - коэффициент эквивалентности для легкого режима работы [1, табл.3.1].

- коэффициент эквивалентности для легкого режима работы [1, табл.3.1].

,

,

.

. , принимаем

, принимаем  .

. МПа.

МПа. МПа.

МПа. ,

, [1, с.11] – для косозубых передач,

[1, с.11] – для косозубых передач, для проектного этапа расчета,

для проектного этапа расчета, [1, с.11] – коэффициент ширины зубчатого венца.

[1, с.11] – коэффициент ширины зубчатого венца. мм.

мм. 125 мм.

125 мм. мм.

мм. мм.

мм. .

. . Принимаем

. Принимаем  .

. . Принимаем

. Принимаем  .

. .

. .

. , что допустимо.

, что допустимо. .

.

мм.

мм. мм.

мм. .

. мм.

мм. мм.

мм. .

. мм.

мм. мм.

мм. мм.

мм. мм. Из ряда нормальных линейных размеров принимаем

мм. Из ряда нормальных линейных размеров принимаем  мм.

мм. мм.

мм. м/с.

м/с. ,

, - для косозубых колес.

- для косозубых колес. - коэффициент нагрузки при расчете по контактным напряжениям.

- коэффициент нагрузки при расчете по контактным напряжениям. - коэффициент неравномерного распределения нагрузки между зубьями.

- коэффициент неравномерного распределения нагрузки между зубьями. для косозубой передачи.

для косозубой передачи. .

. .

. - коэффициент, учитывающий неравномерность распределения нагрузки между зубьями.

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями. принимаем по [1, табл.9.1] в зависимости от коэффициента

принимаем по [1, табл.9.1] в зависимости от коэффициента  , схемы передачи и твердости зубьев.

, схемы передачи и твердости зубьев. .

. [1, табл.10.1] – динамический коэффициент.

[1, табл.10.1] – динамический коэффициент. .

. МПа.

МПа. , что допустимо.

, что допустимо. ,

, - коэффициент, учитывающий форму зуба. Приведенные числа зубьев для косозубой передачи:

- коэффициент, учитывающий форму зуба. Приведенные числа зубьев для косозубой передачи: .

. ,

, .

. .

. .

. - коэффициент, учитывающий угол наклона зуба.

- коэффициент, учитывающий угол наклона зуба. - коэффициент, учитывающий перекрытие зубьев,

- коэффициент, учитывающий перекрытие зубьев, .

. - коэффициент нагрузки при расчете по изгибающим напряжениям.

- коэффициент нагрузки при расчете по изгибающим напряжениям. для непрямозубых передач,

для непрямозубых передач, ,

, .

. .

. МПа.

МПа. МПа.

МПа. Н.

Н.

Н.

Н.

мм.

мм. - пониженные допускаемые напряжения на кручение,

- пониженные допускаемые напряжения на кручение, . Для вала-шестерни выбираем сталь 40Х с

. Для вала-шестерни выбираем сталь 40Х с  МПа.

МПа. МПа. Принимаем

МПа. Принимаем  МПа.

МПа. мм. Принимаем

мм. Принимаем  мм.

мм. мм. [2, табл.П10].

мм. [2, табл.П10]. мм, где с=1,5 мм [2, с.167] – высота заплечика.

мм, где с=1,5 мм [2, с.167] – высота заплечика. мм. Выбираем из ГОСТ 8752-79 манжету

мм. Выбираем из ГОСТ 8752-79 манжету  .

.

мм. Выбираем из ГОСТ 8338-75 два шариковых радиальных подшипника 206.

мм. Выбираем из ГОСТ 8338-75 два шариковых радиальных подшипника 206. мм, где с=2 мм [2, с.167] – координата фаски подшипника.

мм, где с=2 мм [2, с.167] – координата фаски подшипника. мм.

мм. мм.

мм. мм. Принимаем минимально допустимое значение

мм. Принимаем минимально допустимое значение  мм.

мм.

мм.

мм. МПа.

МПа. МПа. Принимаем

МПа. Принимаем  МПа.

МПа. мм. Принимаем

мм. Принимаем  мм.

мм. мм. [2, табл.П10].

мм. [2, табл.П10]. мм, где с=2,5 мм [2, с.167] – высота заплечика.

мм, где с=2,5 мм [2, с.167] – высота заплечика. мм. Выбираем из ГОСТ 8752-79 манжету

мм. Выбираем из ГОСТ 8752-79 манжету  .

. мм. Выбираем из ГОСТ 8338-75 два радиальных шариковых подшипника 209.

мм. Выбираем из ГОСТ 8338-75 два радиальных шариковых подшипника 209.

мм.

мм. мм, где а=3 мм – размер фаски колеса [2, с.167].

мм, где а=3 мм – размер фаски колеса [2, с.167]. мм.

мм. мм.

мм. мм.

мм. мм.

мм. мм.

мм. :

: ;

;

.

. .

. :

: ;

;

.

. .

. Н.

Н. Н.

Н. .

. .

. .

. .

. Нм.

Нм.

Н.

Н.

.

. .

.

.

. .

. Н.

Н. Н.

Н. .

. .

. .

. .

. Нм.

Нм.

) и кручения (

) и кручения ( ):

): ,

, .

. .

. - коэффициент запаса прочности по нормальным напряжениям,

- коэффициент запаса прочности по нормальным напряжениям, - коэффициент снижения предела выносливости при изгибе,

- коэффициент снижения предела выносливости при изгибе, .

. [1, табл.4.5] – эффективный коэффициент концентрации напряжений,

[1, табл.4.5] – эффективный коэффициент концентрации напряжений, ,

, [1, табл.5.5] – коэффициент влияния шероховатости поверхности,

[1, табл.5.5] – коэффициент влияния шероховатости поверхности, [1, с.89] – коэффициент влияния поверхностного упрочнения.

[1, с.89] – коэффициент влияния поверхностного упрочнения. .

. - коэффициент чувствительности к асимметрии цикла.

- коэффициент чувствительности к асимметрии цикла. - напряжение изгиба в опасном сечении.

- напряжение изгиба в опасном сечении.

Нм.

Нм. МПа.

МПа. МПа.

МПа. .

.  - коэффициент запаса прочности по касательным напряжениям,

- коэффициент запаса прочности по касательным напряжениям, - коэффициент снижения предела выносливости при кручении,

- коэффициент снижения предела выносливости при кручении, .

. [1, табл.4.5] – эффективный коэффициент концентрации напряжений,

[1, табл.4.5] – эффективный коэффициент концентрации напряжений, ,

, .

. .

. МПа - напряжение изгиба в опасном сечении.

МПа - напряжение изгиба в опасном сечении.

.

.

[1, табл.7.5],

[1, табл.7.5], [1, табл.5.5] – коэффициент влияния шероховатости поверхности,

[1, табл.5.5] – коэффициент влияния шероховатости поверхности, .

.

Нм.

Нм. МПа.

МПа. МПа.

МПа. .

. [1, табл.7.5].

[1, табл.7.5]. .

. МПа - напряжение изгиба в опасном сечении.

МПа - напряжение изгиба в опасном сечении.

.

.

,

,  .

. [1, табл.3.5] – эффективный коэффициент концентрации напряжений для шпоночного паза,

[1, табл.3.5] – эффективный коэффициент концентрации напряжений для шпоночного паза, ,

, .

. - коэффициент чувствительности к асимметрии цикла.

- коэффициент чувствительности к асимметрии цикла.

Нм.

Нм. МПа.

МПа. МПа.

МПа. .

.  [1, табл.3.5] – эффективный коэффициент концентрации напряжений,

[1, табл.3.5] – эффективный коэффициент концентрации напряжений, ,

, .

. .

. МПа - напряжение изгиба в опасном сечении.

МПа - напряжение изгиба в опасном сечении.

.

.

Нм.

Нм. МПа.

МПа. МПа.

МПа. .

. МПа - напряжение изгиба в опасном сечении.

МПа - напряжение изгиба в опасном сечении.

.

.

19,5 кН;

19,5 кН;  10 кН.

10 кН. ,

, - эквивалентная динамическая нагрузка.

- эквивалентная динамическая нагрузка. [1, табл. 1.6] – коэффициент безопасности,

[1, табл. 1.6] – коэффициент безопасности, [1, с.101] – температурный коэффициент.

[1, с.101] – температурный коэффициент. 0,44 кН,

0,44 кН,  2 кН – реакции опор, определены ранее.

2 кН – реакции опор, определены ранее. ,

,  кН.

кН. .

. 0. Для этого случая X=1; Y=0.

0. Для этого случая X=1; Y=0. 0,56/(1·2)=0,28>e=0,26. В этом случае X=0,56,

0,56/(1·2)=0,28>e=0,26. В этом случае X=0,56, .

. кН.

кН. кН.

кН. ч.>

ч.>  ч., где 12500 ч. – минимальная долговечность подшипников зубчатых редукторов по ГОСТ 16162-85.

ч., где 12500 ч. – минимальная долговечность подшипников зубчатых редукторов по ГОСТ 16162-85.

кН,

кН,  .

. .

. 0,56/(1·1,01)=0,55>e=0,22. В этом случае X=0,56,

0,56/(1·1,01)=0,55>e=0,22. В этом случае X=0,56, .

. кН.

кН. кН.

кН. ч.>

ч.>  ч.

ч.