Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Гидравлические и пневматические элементыСтр 1 из 3Следующая ⇒

Гидравлические и пневматические элементы и приводы

Часть 1 Пневматические приводы

ВЕЛИКИЙ НОВГОРОД 2016

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Новгородский государственный университет имени Ярослава Мудрого« Кафедра Мехатроники

Гидравлические и пневматические элементы и приводы

Учебное пособие Часть 1 Пневматические приводы

ВЕЛИКИЙ НОВГОРОД 2016 УДК 621-85(075.8) Печатается по решению ББК 31.291я73 РИС НовГУ Г 46

Рецензенты: кандидат технических наук, доцент Е.И. Никитин кандидат технических наук, доцент Н.П. Кузнецов

Г 46 Гидравлические и пневматитические элементы и приводы: учеб. пособие. Ч. 1: Пневматические приводы / авт.-сост.: В. Ю. Клюкин, В. С. Харитонов, А. М. Абрамов; НовГУ им. Ярослава Мудрого. – Великий Новгород, 2016. – 104 с. Учебное пособие соответствует дисциплине «Гидравлические и пневматические элементы и приводы», направления подготовки бакалавров 15.03.06 “Мехатроника и робототехника”. В пособии излагаются принципы построения и использования пневматических приводов. Приведены материалы, иллюстрирующие построение и использование пневматических систем автоматизации в различных отраслях промышленности. Дано описание конструкции и принципов работы различных элементов пневматических систем, отражены особенности их использования. Представлены методики синтеза систем управления электропневматическими приводами, проиллюстрированные примерами. Представлены зависимости, позволяющие оценить динамические процессы в пневматических приводах. Пособие также может быть полезно для студентов старших курсов, обучающихся по направлению «Мехатроника и робототехника», аспирантов, а также для научных и инженерно-технических работников, работающих в этой области.

УДК 621-85(075.8) ББК 31.291я73

ã Новгородский государственный университет им. Ярослава Мудрого, 2016

ã В. Ю. Клюкин, В.С. Харитонов, А.М.Абрамов, составители, 2016 ОГЛАВЛЕНИЕ Введение……………………………………………………………………….4 1.Физические свойства сжатого воздуха…………………………………….5 2. Получение сжатого воздуха………………………………………...........12 3. Осушители………………………………………………………… … …..18 4. Компрессорные станции и организация заводской пневматической сети…………………………………………………………………………….18 5. Структура пневматических систем………………………………………..21 5.1. Классификация элементов пневматических систем………………..….22 6. Устройства подготовки сжатого воздуха…………………………......... 25 6.1 Блок подготовки воздуха…………………………………………………25 6.2 Фильтры-влагоотделители……………………………………………….26 6.3 Регуляторы давления………………………………………………..........27 6.4 Маслораспылитель………………………………………………………..29 7. Исполнительные устройства………………………..……………………..32 7.1. Линейные исполнительные устройства пневматических систем……..33 8. Распределительные устройства…………………………………………...45 8.1. Принцип работы распределительных устройств………………………45 8.2. Основные конструктивные схемы пневматических распределителей46 8.3 Пневматические распределители с электрическим управлением……50 9. Регулирование скорости исполнительных устройств………………….58 10. Управление работой электропневматических распределителей…….62 10.1 Прямое и непрямое управление ………………………………………..62 10.2 Управление с использованием реле времени……………………….66 10.3. Управление с использованием реле давления……………………… 67 11. Режимы работы пневматического привода………………………….... 69 12. Термодинамические процессы при постоянном количестве газа…….. 74 13. Движение воздуха в трубопроводах……………………………………..84 14. Моделирование динамики пневматического исполнительного поршневого механизма……………………………………………………………………..94 14.1. Работа пневматического исполнительного механизма………………94 14.2. Нагрузка на шток пневматического цилиндра………………………..94

14.3. Оценка «вредного» объема пневмосистемы………………………..95 14.4.Математические модели пневматических исполнительных устройств…………………………………………………………………….96 Литература…………………………………………………………………..100

ВВЕДЕНИЕ В современных промышленных системах автоматизации пневматические приводы получили очень широкое распространение. Их использование в таких системах может достигать 80% от общего числа приводов. Такое широкое использование пневматических приводов обусловлено рядом существенных преимуществ, которыми они обладают. Прежде всего, необходимо отметь инновационный характер развития промышленной пневматики. Разработаны и начинают активно использоваться пневматические позиционеры. Появились, так называемые, пневматические мускулы. Большое число предприятий в мире серийно выпускают комплектующие элементы пневматических систем. Пневматические системы позволяют достаточно просто реализовывать относительно небольшие возвратно-поступательные движения, выполнение которых наиболее часто приходится осуществлять при автоматизации производственных процессов. Они не требуют сложных передаточных механизмов, как электрические приводы, и не так дороги как гидравлические. Высокая скорость перемещения и лёгкость реверсирования движения также характерны для пневматических систем. К числу преимуществ, следует также отнести нечувствительность к перегрузкам, так как пневматические инструменты и исполнительные устройства не боятся перегрузки и могут нагружаться вплоть до полной остановки. Например, двери общественного транспорта, в большинстве, имеют пневматический привод. Это позволяет обеспечить высокую надёжность работы дверей, даже при интенсивной работе в часы «пик». Ещё одним из достоинств пневматических приводов является их пожаро- и взрывобезопасность. Это определяет то, что в горном деле, деревообработке, полиграфии пневматические приводы являются основными. На подводных лодках и плавучих буровых платформах также достаточно много пневматических устройств. Экологическая чистота характеризует современные пневматические системы, которые используют сжатый воздух без специально распылённого в нём масла. Сжатый воздух обладает способностью к аккумулированию (это используется, например, в пневматическом оружии), легко транспортируется по трубопроводам. Однако основным недостатком, ограничивающим использование пневматических систем, является сжимаемость воздуха. Это не позволяет в большинстве случаев, получить равномерную и постоянную скорость движения исполнительных органов. Возникают трудности при получении малых скоростей перемещения. Это также связано со сжимаемостью воздуха. Кроме того, использование сжатого воздуха является экономически выгодным только до определённых давлений. Стоимость производства сжатого воздуха резко возрастает при давлении в системе свыше 8..10бар. Это определяет ограничения по создаваемым с помощью пневматических приводов усилиям. Необходимо также отметить то, что сжатый воздух, используемый в производственных условиях, требует хорошей подготовки. Воздух должен быть очищен от механических примесей и от влаги.

Однако, несмотря на это, пневматический привод нашел широкое применение в самых различных областях человеческой деятельности. Современное развитие пневматических систем привело к созданию пневматических позиционеров, позволяющих обеспечить остановку штока как в крайних, так и в промежуточных точках. Созданы и начинают использоваться в промышленности пневматические системы, позволяющие управлять скоростью перемещения поршня пневматического привода. Значительный вклад в теорию и практику пневматических приводов внесли ученые Б.Н. Бежанов, Е.В. Герц, Г.В. Крейнии, А.П.Кукушкин и другие. Плотность Плотность сжатого воздуха ρ определяют как массу единицы его объема.

где V и m — соответственно объем и масса газа. Величину, обратную плотности ρ, называют удельным объемом υ. Удельный объем представляет собой объем, занимаемый единицей массы сжатого воздуха:

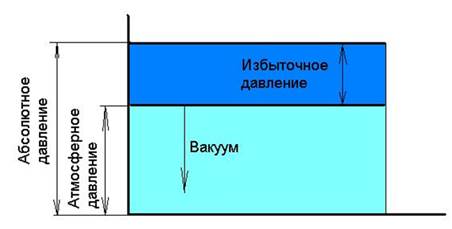

При давлении воздуха, равном 1,013⋅105 Па, и температуре, равной 20°С, плотность воздуха ρ = 1,207 кг/м3 , а удельный объем υ = 0,83 м3/кг Давление Одним из важнейших параметров, характеризующих сжатый воздух, является давление. Давление газа на какую-либо поверхность определяется воздействием на эту поверхность молекул газа при их движении. Такое давление называется абсолютным. Показатели этого давления учитывают в физических законах pабс . Атмосферное давление обусловлено взаимодействием планеты и ат-мосферы, находящейся вокруг Земли. Атмосферное давление зависит от высоты над уровнем моря, климатических условий и широты географического места ратм.

Рис.1. Определение давления газа Единицей измерения давления в системе СИ является Паскаль (Па), определяемый, как отношение силы в 1Н к площади в 1м2. До 80х годов прошлого века широко использовалась единица измерения, называемая атмосфера (атм.). Ее определяли, как отношение усилия в 1 кГс к площади, равной 1см2, где 1кГс – это усилие, определяемое воздействием на горизонтальную поверхность груза массой в 1 кг

Избыточное давление, используемое в промышленных пневматических системах, составляет около (4..8) х 105 Па. Поскольку использование значений с таким количеством нулей на практике оказывается неудобным (можно представить, сколько нулей должно стоять на шкале манометра, что бы понять это), то было предложена единица измерения bar (бар), которая равна:

1бар=105 Па

Так как 1кГс = 9,8Н, то значение давления, выраженное в барах и атм. близки друг к другу: Так как реально атмосферное давление является переменным, то для технических расчётов принимают значение:

1атм =0.98 бар 1бар = 1,02атм Наряду с указанными единицами измерения давления в технических системах можно встретить единицу измерения давления psi, определяемую отношением усилия, выраженного в фунтах к площади, выраженной в квадратных дюймах. Также часто встречаются такие единицы измерения как миллиметры ртутного столба (мм рт. ст) и миллиметры водяного столба (мм вод. ст.). Соотношение между основными единицами измерения давления представлены в таблице 1.1.

Влажность Другим важным параметром воздуха является влажность. В сжатом воздухе, как и в обычном воздухе, всегда находятся пары воды. При определённых условиях, например, при охлаждении влага выделяется в виде конденсата, который скапливается в пневматических устройствах и трубопроводах. Параметром, определяющим содержание паров воды в сжатом воздухе, служит относительная влажность. Относительную влажность определяют, как выраженное в процентах отношение абсолютной влажности к влажности насыщенного пара.

Относительная влажность =

Абсолютная влажность – это масса паров воды, содержащихся в единице объема воздуха. Влажность насыщенного пара – это наибольшая масса паров воды, которая может содержаться в единице объема воздуха при данной температуре. Образующийся конденсат, при движении сжатого воздуха распространяется по пневматической системе и может попадать в пневмоэлементы. Это неблагоприятно сказывается на их работе. Например, в распределителях, работающих на открытом воздухе, в холодное время года могут образовываться ледяные пробки. Особенно часто это происходит поздней осенью и ранней весной, когда дневные температуры превышают нулевую отметку, а ночные температуры опускаются ниже нуля. Ледяные пробки, наиболее часто образующиеся в каналах управления, не позволяют проходить сжатому воздуху, и распределитель перестаёт работать. И только при повышении температуры восстанавливается их работоспособность. В зимнее время года, когда стоят устойчивые морозы, содержание влаги в воздухе, как правило, небольшое. В производственных помещениях влага, поступающая со сжатым воздухом, может скапливаться в воздушных магистралях. Если это обычные стальные трубы, то образуется ржавчина, частицы которой попадают в пневматические элементы и разрушает их уплотнения. Для исключения попадания конденсата в пневматические системы используют специальные конденсатосборники, влагоотделители.

Так как влажность насыщенного пара зависит от температуры, то относительная влажность изменяется с изменением температуры, даже если абсолютная влажность остаётся постоянной. При понижении температуры, влажность насыщенного пара уменьшается, что приводит к увеличению относительной влажности. При достижении определенной температуры относительная влажность становится равной 100%. Данная температура называется точкой росы. Понятие «точка росы» используют, например, для оценки качества осушки воздуха, указывая температуру точки росы для осушенного воздуха, получаемого на выходе осушителя. При понижении температуры воздуха ниже точки росы, начинается конденсация, содержащихся в воздухе паров воды. Вязкость Вязкость воздуха определяет появление сил трения при движении воздуха из-за сдвига одного слоя воздуха относительно другого. Согласно гипотезе Ньютона эта сила должна быть пропорциональна числу частиц воздуха смещаемых друг относительно друга (т.е. площади поверхности скольжения S) и градиенту скорости

F = μ S Коэффициент пропорциональности μ называют коэффициентом абсолютной вязкости (или динамическим коэффициентом вязкости). Коэффициент аналогичен модулю сдвига твердых тел. Мерой абсолютной вязкости служит сила трения между двумя слоями воздуха, движущимися параллельно друг другу со скоростью 1 м/с, имеющими площади по 1м2 и находящимися на расстоянии 1 м. Размерность абсолютной вязкости μ будет Па · с (Н⋅с/м2). Коэффициент абсолютной вязкости μ при температуре воздуха, равной 20°С, будет 18,4⋅10-6 Па · с.

Размерность ν будет м2/с. При давлении воздуха, равном 1,013⋅105 Па и температуре 20°С кинематический коэффициент вязкости ν равен 1,52 ⋅10-5 м2/с. Вязкость воздуха зависит от температуры и с ее повышением увеличивается. Зависимость вязкости воздуха от температуры определяется зависимостью (1.1):

где μo - динамический коэффициент вязкости при температуре 273°К (0°С). Основные газовые законы Основные газовые законы являются основополагающими физическими законами. Они рассматривают изменения параметров идеального газа при различных воздействиях. Идеальный газ - газ, в котором отсутствуют силы сцепления между молекулами, а молекулы являются материальными точками, не имеющими объема. Поведение реального сжатого воздуха отличается от поведения идеального газа, но указанные законы позволяют приближённо оценить характеристики сжатого воздуха. Известны три основных газовых закона - закон Бойля-Мариотта, закон Гей-Люссака и закон Шарля. Они соответственно определяют поведение идеального газа при изотермическом, изобарическом и изохорическом процессах. Закон Бойля-Мариотта При постоянной температуре объём данной массы газа обратно пропорционален абсолютному давлению. р V = const, T - const

Закон Гей-Люссака При постоянном давлении объём постоянной массы газа пропорционален его абсолютной температуре

V / T = const, p – const

Закон Шарля Если во время изменения абсолютной температуры, объём газа поддерживать постоянным, то для изменения абсолютного давления справедлива следующая формула:

p / T = const, V - const

Перечисленные выше законы могут быть объединены в уравнение состояния идеального газа:

p V / T = Θ R

где Θ- масса газа; R – газовая постоянная, которая не зависит от состояния газа, а определяется его физическими свойствами.

Для сухого воздуха значение Важной зависимостью, определяющей состояние газа, является уравнение Бернулли.

Получение сжатого воздуха

Сжатый воздух получают с помощью компрессоров. Термин компрессорная машина относится к компрессорам, вентиляторам и воздуходувкам. Их разделение проводится в зависимости от степени повышения давления:

где К компрессорам относят машины, работающие в режиме повышения давления со степенью e > 1.15. Неохлаждаемые компрессоры со степенью 1,15 < e < 2.5…3 называют воздуходувками или нагнетателями. Работа вентиляторов характеризуется степенью сжатия e =1…1.15. Вакуумные насосы работают в режиме e < 1 и используются для удаления газов и паров из сосудов, криогенной технике и вакуумных системах. Компрессорные машины классифицируются по принципу работы, по конечному давлению, по роду перекачиваемого газа, по условиям эксплуатации и по системе охлаждения (рис. 3.). Компрессоры реализуют два основных принципа сжатия воздуха: объемный принцип и динамическое сжатие. Объемный принцип реализуется, например, в поршневых, ротационных и др. компрессорах. В объемных компрессорах воздух всасывается в камеру сжатия. Затем после закрытия впускного отверстия объем камеры уменьшается, и воздух начинает сжиматься. При достижении воздухом давления, соответствующе го уровню давления воздуха в выпускном трубопроводе, открывается клапан и сжатый воздух начинает выходить в выпускной трубопровод. При динамическом сжатии воздух увлекается быстро вращающимся рабочим колесом компрессора и разгоняется до большой скорости. Далее воздух выходит через диффузор, где его кинетическая энергия преобразуется в статическое давление. Поток воздуха в динамических компрессорах может быть осевым или радиальным. Динамические компрессоры (называемые также турбокомпрессорами) отличаются высокой производительностью. В соответствии с этим можно и классифицировать компрессоры.

Рис. 3. Классификация компрессоров

Степень повышения давления компрессором определяется как отношение абсолютных давлений во впускном и выпускном трубопроводе. Динамический компрессор – машина с изменяющейся производительностью и постоянным давлением. Объемный компрессор – машина с постоянной производительностью и изменяющимся давлением. С другой стороны, для объемного компрессора, в отличие от значительно более высокоскоростных центробежных компрессоров (одной из разновидностей динамических компрессоров), характерны более высокие показатели давления даже при низкой скорости. Центробежные компрессоры желательно использовать тогда, когда требуется более высокая производительность. Динамический компрессор-машина с изменяющейся производительностью и постоянным давлением. Объемный компрессор – машина с постоянянной производительностью и изменяющимся давлением (Рис. 4.). С другой стороны, для объемного компрессора, в отличие от значительно более высокоскоростных центробежных компрессоров (одной из разновидностей динамических компрессоров), характерны более высокие показатели давления даже при низкой скорости. Центробежные компрессоры желательно использовать тогда, когда требуется более высокая производительность.

Рис. 4. Нагрузочные характеристики объемного и динамического компрессоров при изменяющейся нагрузке и постоянной скорости Объемные компрессоры Наиболее характерным представителем объемных компрессоров является поршневой компрессор (рис. 5).

При многоступенчатом сжатии удается уменьшить нагревание газа. Это позволяет увеличить КПД. Диаграмма двухступенчатого сжатия в поршневом компрессоре представлена на рис. 7. В производственных системах получили применение винтовые компрессоры, одна из ступеней которых представлена на рис. 8.

Рис.8. Ступень безмасленного винтового компрессора

В представленной конструкции шейки ведущего и ведомого роторов опираются на подшипники, установленные в корпусе, который имеет рубашку с водяным охлаждением. Ближний ротор с четырьмя выступами является ведущим. Дальний ротор является ведомым. Слева расположено синхронизирующее устройство. Динамические компрессоры Динамический компрессор - машина с непрерывным потоком газа, в которой при уменьшении скорости газа происходит преобразование кинетической энергии газа в нарастание его давления. В динамических компрессорах вращающиеся лопатки придают газу ускорение, разгоняя его до большой скорости. После расширения скорость газа падает, а его давление повышается. В зависимости от направления основного потока газа компрессоры могут быть радиальными или осевыми. Компрессоры радиальной конструкции называют также центробежными. В отличие от объемных компрессоров в динамических компрессорах даже небольшое изменение рабочего давления приводит к большому изменению производительности. Центробежные компрессоры (рис. 9.) характеризуются радиальным выходным потоком.

В динамических компрессорах вращающиеся лопатки придают газу ускорение, разгоняя его до большой скорости. После расширения скорость газа падает, а его давление повышается. Воздух подводится в центр вращающегося рабочего колеса с радиальными лопатками (крыльчатки) и выбрасывается к периферии центробежными силами. Далее воздух проходит диффузор, в котором кинетическая энергия превращается в давление воздуха. В соевых компрессорах основное движение потока сжимаемого газа происходит в осевом направлении через ряд рабочих колес и направляющих агрегатов. При этом скорость движения воздуха постепенно увеличивается. При многоступенчатом сжатии степень повышения давления на каждой ступени зависит от увеличения скорости воздуха после крыльчатки. Промежуточное охлаждение воздуха необходимо вследствие того, что его температура на выходе из каждой ступени накладывает ограничение на эффективность сжатия. Скорость вращения крыльчатки значительно выше, чем у других компрессоров и составляет 15000…100000 об/мин. Осевые компрессоры применяют для получения большой объемной производительности при небольшом давлении. Суммарное потребление сжатого воздуха определяется потребителями. Исходя из этого, определяют технические параметры компрессора. Расход- ные характеристики компрессора определяют суммированием расхода воздуха отдельными потребителями с учетом коэффициента использования. Необходимо учитывать возможные утечки воздуха, а также возможность возникновения пиковых нагрузок на пневматическую сеть. Обычно это составляет 10..20% от общего расхода сжатого воздуха. Осушители Концентрация влаги в сжатом воздухе, находящейся в состоянии пара, при сжатии увеличивается. Это может привести к образованию конденсата. Для удаления влаги из сжатого воздуха используют осушители. Существует четыре способа удаления влаги из воздуха: охлаждение, чрезмерное сжатие, абсорбция и адсорбция. Применение холодильного осушения основано на понижении температуры воздуха ниже точки росы, что приводит к конденсации паров воды и ее выделению. После этого воздух подогревается для того, чтобы исключить образова- вние конденсата на наружных поверхностях трубопроводов. Чрезмерное сжатие воздуха приводит к увеличению концентрации влаги в нем. Последующее охлаждение воздуха приводит к выделению из воздуха влаги. Затем воздух опять расширяется до рабочего давления. Данный метод требует больших энергетических затрат и поэтому его использование ограничено. В основе абсорбционного осушения лежит химический процесс, при котором водяной пар связывается поглощающим материалом. Поглощающий материал может быть либо твердым, либо жидким. Наиболее часто используют селикагель. Адсорбционные осушители могут быть холодной и горячей регенерации. Перед осушением воздуха из него необходимо удалить масло, которое может попасть в сжатый воздух из компрессора. Это может быть масло, используемое для смазки компрессора, но поскольку компрессор при работе нагревается, то масло окисляется и не годится для дальнейшего использования.

4. Компрессорные станции и организация заводской пневматической сети

Компрессор устанавливают либо в вентилируемом помещении, либо на улице. При установке на улице необходим навес или ограждение, защищающее компрессор от осадков и солнечных лучей. Однако при установке на открытом воздухе возможно замерзание конденсата. Пример установки компрессора в закрытом помещении проиллюстрирован рис. 10. Всасываемый компрессором воздух должен быть чистым. Твердые механические частицы из него должны быть удалены. В каждой компрессорной установке наряду с компрессором присутствует воздушный ресивер, представляющий собой резервуар, предназначенный для хранения сжатого воздуха. Ресивер позволяет сгладить пульсации давления воздуха, поступающего от компрессора, охладить воздух и удалить через расположенный в нижней части ресивера конденсатоотводчик образовавшийся конденсат. Ресивер позволяет сгладить пульсации давления воздуха, поступающего от компрессора, охладить воздух и удалить через расположенный в нижней части ресивера конденсатоотводчик образовавшийся конденсат.

Рис. 10. Организация компрессорной станции При достижении определенного уровня давления в ресивере компрессор отключается. По мере потребления воздуха из ресивера давление в нем падает и при достижении определенного нижнего уровня давления компрессор вновь включается. Такой режим работы компрессора позволяет обеспечить его надежное охлаждение и, как следствие, увеличить срок эксплуатации. При полной загрузке пневматической системы можно рекомендовать выбирать объем ресивера таким, чтобы компрессор находился в рабочем состоянии не более 50% от общего времени. Если система состоит из нескольких компрессоров, то объем ресивера рассчитывается исходя из их суммарной производительности. Объем воздушного ресивера формуле:

где

От ресивера сжатый воздух по магистральному трубопроводу поступает к потребителям. Потери давления сжатого воздуха на этом пути не должны превышать 0,1 бар. Допустимая эквивалентная длина

где

В понятие эквивалентная длина входит не только физическая длина трубопровода, но и эквивалентные длины отдельных устройств и местных сопротивлений. При проектировании сети сжатого воздуха необходимо знать расположение потребителей и их характеристики. Магистраль сжатого воздуха рекомендуется выполнять закольцованной. Такое решение обеспечивает равномерное распределение сжатого воздуха между потребителями. Система должна быть спроектирована так, чтобы на всех участках перемещения сжатого воздуха из него удалялся конденсат. Недопустимо наличие мест, где может скапливаться конденсат, что, в свою очередь, может привести к образованию ржавчины. После воздушного ресивера сжатый воздух рекомендуется подавать вверх по вертикальной трубе. Это ограничивает поступление конденсата в магистраль. Также рекомендуется непосредственно в магистрали устанавливать конденсатоотводчик.

УСТРОЙСТВА ПОДГОТОВКИ СЖАТОГО ВОЗДУХА 6.1 Блок подготовки воздуха

Блок подготовки воздуха устанавливают на входе в пневматическую систему оборудования. Он предназначен для решения следующих задач: - очистка поступающего из магистрали сжатого воздуха с целью удаления механических частиц, капель влаги, содержащейся в воздухе, и окисленных частиц масла, поступающих из компрессора; - поддержание стабильного давления в пневматической системе оборудования; - распыление, при необходимости, в сжатый воздух жидкой смазки. К качеству воздуха предъявляют высокие требования, поскольку от его качества зависит долговременная работоспособность пневматической системы. Плохое качество сжатого воздуха приводит к выходу из строя пневматических устройств. Анализ данных эксплуатации и проведение исследования свидетельствуют о том, что загрязнения сжатого воздуха значительно снижают надежность и долговечность пневматических систем, приводят к нарушению технологических процессов. Из-за воздействия загрязнений сжатого воздуха износ устройств увеличивается в 2 - 7 раз, а выход устройств из строя по той же причине составляет до 80% общего числа отказов. Требования к сжатому воздуху определяют международные и отечественные стандарты. Международный стандарт ISO 8573-1 определяет 7 классов качества сжатого воздуха. Для различных производств требования, предъявляемые к сжатому воздуху по твердым частицам, содержанию воды и масла, будут отличаться. Требования качеству сжатого воздуха для данного оборудования определяются совокупностью трех цифр. Например это может быть запись вида: 5.6.4. Первая цифра говорит о классе сжатого воздуха по содержанию твердых частиц, вторая – содержанию воды, третья - содержанию масла. Большинство международных производителей пневматики ориентированы на соответствие стандартной пневматической аппаратуры 3…5 классам. Обычно в состав блока подготовки воздуха входят:

|

||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 95; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.174.108 (0.167 с.) |

|||||||||||||||||||||||||||||||||||||

,

, .

.

100%

100% , где Vп - скорость потока сжатого воздуха; y –ось расположенная по нормали к направлению сдвига:

, где Vп - скорость потока сжатого воздуха; y –ось расположенная по нормали к направлению сдвига:

. Газовая постоянная для влажного воздуха при относительной влажности 80% будет

. Газовая постоянная для влажного воздуха при относительной влажности 80% будет  . Поэтому обычно при расчётах пренебрегают влиянием влажности воздуха.

. Поэтому обычно при расчётах пренебрегают влиянием влажности воздуха. (1.1)

где z1и z2 - высота центра тяжести поперечного сечения потока в сечениях I- I и II-II; p1, u1 и p2, u2 –давление и скорость потока газа в первом и втором рассматриваемых сечениях трубопровода.

(1.1)

где z1и z2 - высота центра тяжести поперечного сечения потока в сечениях I- I и II-II; p1, u1 и p2, u2 –давление и скорость потока газа в первом и втором рассматриваемых сечениях трубопровода.

Рис.2. Течение газа в трубопроводе

Ввиду малой плотности воздуха статический напор обычно не учитывается.

Реальный газ отличается от идеального, в основном, наличием сил внутреннего трения. Чем выше плотность реального газа, тем больше его отличие от идеального.

Рис.2. Течение газа в трубопроводе

Ввиду малой плотности воздуха статический напор обычно не учитывается.

Реальный газ отличается от идеального, в основном, наличием сил внутреннего трения. Чем выше плотность реального газа, тем больше его отличие от идеального.

, (2.1)

, (2.1) и

и  – давления на выходе и входе в компрессорную машину.

– давления на выходе и входе в компрессорную машину.

Рис. 6. Диаграмма сжатия поршневого компрессора

Рис. 6. Диаграмма сжатия поршневого компрессора

Рис. 7. Диаграмма

двухступенчатого сжатия

Рис. 7. Диаграмма

двухступенчатого сжатия

Рис. 9.а Схема центробежного

компрессора

Рис. 9.а Схема центробежного

компрессора

Рис. 9.б Фрагмент конструкции ценробежного компрессора с крыльчаткой

Рис. 9.б Фрагмент конструкции ценробежного компрессора с крыльчаткой

может быть рассчитан по упрощенной

может быть рассчитан по упрощенной (4.1)

(4.1) - расход воздуха в течение фазы разгрузки, л/с;

- расход воздуха в течение фазы разгрузки, л/с; - продолжительность фазы разгрузки ресивера, с;

- продолжительность фазы разгрузки ресивера, с; - нормальное рабочее давление в магистральном трубопроводе, бар;

- нормальное рабочее давление в магистральном трубопроводе, бар; - минимальное давление, необходимое для работы, бар.

- минимальное давление, необходимое для работы, бар. магистрального трубопровода в этом случае может быть определена по эмпирической формуле:

магистрального трубопровода в этом случае может быть определена по эмпирической формуле: (4.2)

(4.2) - наибольшее допустимое падение давления в сети, бар;

- наибольшее допустимое падение давления в сети, бар; - абсолютное давление на входе в магистральный трубопровод, бар;

- абсолютное давление на входе в магистральный трубопровод, бар;  - внутренний диаметр трубопровода, м;

- внутренний диаметр трубопровода, м; - производительность компрессора, л/с.

- производительность компрессора, л/с.