Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технико-экономическое обоснование проектаСтр 1 из 7Следующая ⇒

Введение 4 ГЛАВА Ⅰ. Технико-экономическое обоснование проекта…………………5 1.1 Устройство мостового электрического крана………………………5 1.2 Технические данные крана…………………………………………...10 1.3 Описание технологического процесса……………………………...12 1.4 Расчет механических и электромеханических характеристик…17 1.5 Построение переходных процессов пуска при питании от сети...24 1.6 Анализ недостатков и предложения по модернизации…………...27 ГЛАВА Ⅱ. Модернизация электропривода подъёма мостового крана…28 2.1 Расчет мощности и выбор нового электродвигателя………………28 2.2 Проверка двигателя на перегрузочную способность………………29 2.3 Выбор частотного преобразователя…………………………………..30 2.4 Построение переходных процессов пуска при питании от частотного преобразователя……………………………………………………………..38 2.5 Функциональная схема новой системы электропривода и принципиальная схема…………………………………………………….42 2.6 Выбор оборудования и кабелей………………………………………44 ГЛАВА Ⅲ. Охрана труда и техника безопасности на производстве……52 3.1 Общие требования безопасности…………………………………………52 3.2 Требования безопасности перед началом работы……………………..56 3.3 Требования безопасности во время работы…………………………….59 3.4 Требования безопасности в аварийных ситуациях…………………....64 3.5 Требование безопасности по окончании работы……………………...65 3.6 Техническое обслуживание………………………………………………65 ГЛАВА Ⅳ. Экономическая часть проекта…………………………………67 4.1 Введение……………………………………………………………………..67 4.2 Расчёт капитальных вложений………………………………………….67 Заключение……………………………………………………………………..70 Список используемой литературы………………………………………….71 Приложение А. Приложение Б. Приложение В. Приложение Г. ВВЕДЕНИЕ Целью проекта является закрепление и углубление знаний полученных в процессе обучения. В данной работе предлагается провести модернизацию крана, который работает в судокорпусном цехе СРЗ им. В.И. Ленина, который выполняет следующие виды работ: ремонт корпуса судна, замена наружной обшивки судов; · замена набора из листового металла, замена профильных металлоконструкций;

· привязка существующих корпусных конструкций судна к вновь изготавливаемым конструкциям. · изготовление новых металлоконструкций (надстройки, ходовые рубки, каюты, подсобные помещения и.т.д.). · обследование степени износа корпусных конструкций на уменьшение толщин по всей их поверхности или отдельных участков; · обследование остаточных деформаций и трещин; · обследование дефектов сварных швов, клепаных соединений и т.д. Кран изготовлен на Бурейском механическом заводе Амурской области. Данный кран используют для погрузочно-разгрузочных работ В данной работе предлагается изменить механизм подъёма груза, обеспечив способность регулирования скорости подъёма и плавность пусков и торможений. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА Рисунок 2 - Основные элементы мостового крана: 1-главная балка; 2-поперечная балка; 3-платформа; 4-кабина; 5-кабина для проверки троллеев; 6- привод ходового колеса моста; 7 –грузоподъёмная тележка.

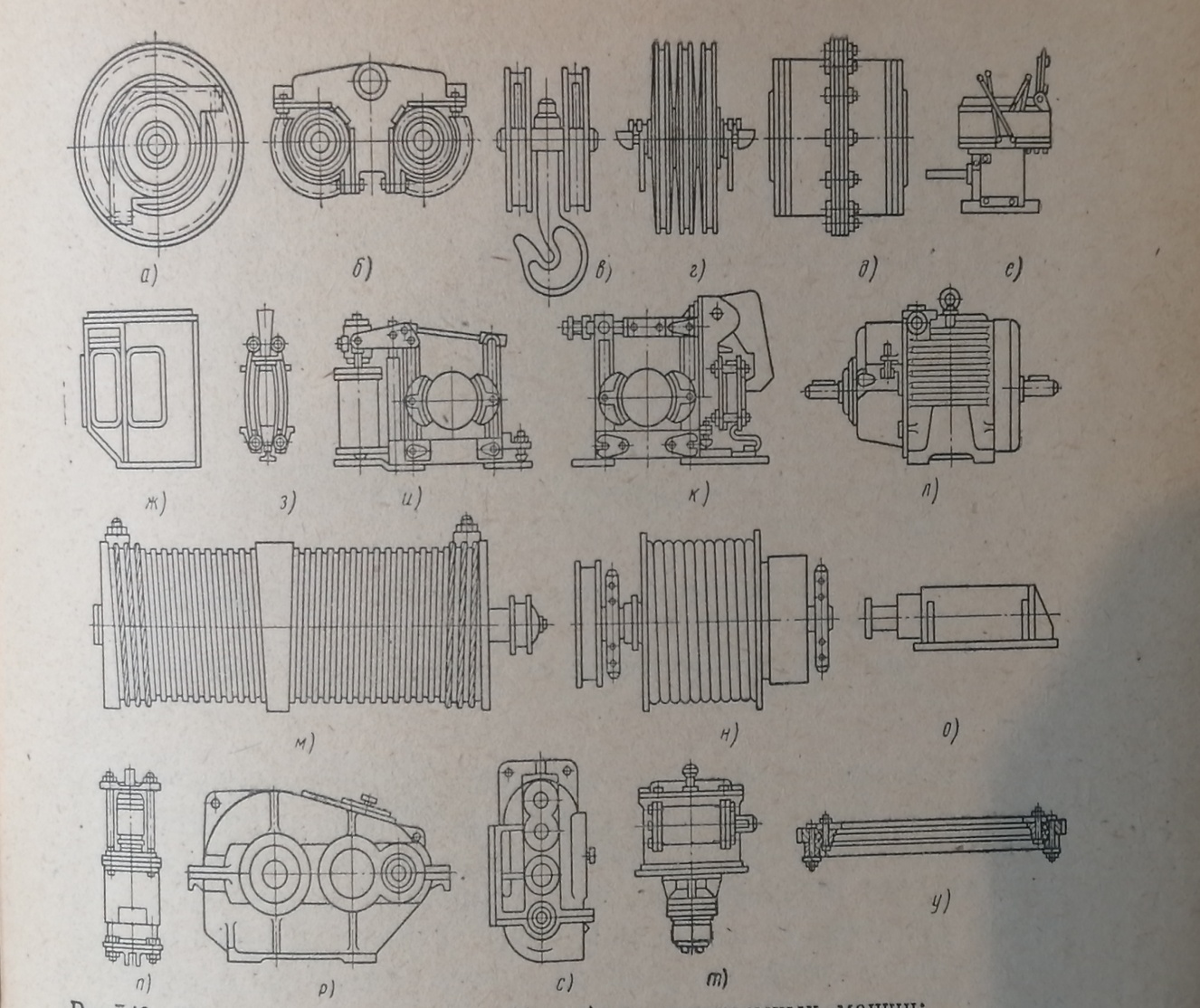

Рисунок 3 - Унифицированные узлы грузоподъёмных машин: а – ходовое колесо с буксой; б – балансир с ходовыми колёсами; в – крюковая подвеска; г – неподвижные блоки; д – зубчатая муфта; е – пульт управления; ж – кабина управления; з – клещевой противоугонный захват; и – тормоз с приводом от гидротолкателя; к – тормоз с короткоходовым электромагнитом; л – электродвигатель; м – барабан для каната; н – кабельный барабан; о – пружинный буфер; п – электрогидравлический толкатель; р – горизонтальный редуктор; с – вертикальный редуктор; т – редуктор механизма поворота; у – шариковый опорноповоротный круг.

Технические данные крана. Характеристика крана Грузоподъемность, т 5,0. Высота подъема, м 8,0. Высота подкрановых путей, м 6,7. Пролет крана, м 20,0. Длина подкрановых путей, м 85,0. Скорость подъема (номинальная), м/мин 8,76.

Скорость движения крана (номинальная), м/мин 72,3. Скорость движения тележки (номинальная), м/мин 38,0. Вес крана (полный), кг 13045. Вес тележки, кг 1535. Размеры кабины, м: длина 2,42; ширина 1,2; высота 2,3. Диаметр барабана подъема, мм 300. Число ветвей полиспаста крюка 4. К.П.Д. полиспаста 0,975

Используется командоконтроллер ККТ 61, предназначенный для запускания, для процесса реверсирования и регулировки скорости вращения электрических двигателей переменного тока серии МТ посредством изменения схемы и значения величины, которые включены в электроцепь сопротивлений. Командоконтроллер ККТ 61 имеет 12 электрических цепей. Контроллер используется только в цепях переменного тока. Количество положений: спуск-назад -5; подъём-вверх – 5 Допустимый максимальный ток (для ПВ 40%) – 100 А Максимальная мощность электродвигателя для ПВ 40%

220 В – 22000 Вт 380 -500 В – 30000 Вт В контроллерах ККТ-61 за счёт применения спеченных медных контактов увеличен ресурс коммутационного износа с 0,3x106 включений-выключений до 1x106 циклов включений-отключений. Климатические исполнения: У2, УХЛ2, Т2. Степень защиты IP 40. По радиопомехам контроллеры относятся к группе 8 ГОСТ 16842. Контроллеры применяются только в цепях переменного тока. Уровень шума – ниже утверждённых санитарных норм СН 2.2.4/2.1.8-562-96. Охлаждение естественное. Гарантийный срок – 2 года со дня ввода контроллеров в эксплуатацию, но не более 2,5 лет с момента получения потребителем. Группа условий эксплуатации по механическим факторам – МЗ. Технические условия ТУ 16-524.086-79. Контроллеры ККТ по своим параметрам соответствуют требованиям международным нормативным документам МЭК. Обычно командоконтроллеры ККТ 61 используют в кранах средней и малой грузоподъёмности. Масса: 12,5 кг. Число положений вперёд подъём: 5. Число положений назад спуск: 5. Максимальный допустимый ток при ПВ 40%, А: 100. Максимальная мощность эл.двигателя при ПВ 40%, Квт (220 В): 22. Максимальная мощность эл. Двигателя при ПВ 40%, Квт (380-500 В): 30.

.

Асинхронные трехфазные электродвигатели MT- 211-6, а также другие аналогичные крановые двигатели серий (MTH, МТФ, АМТF) используются для работы в электроприводах металлургических агрегатов и подъемно-транспортных механизмах всех видов и поставляются на комплектацию башенных, козловых, портальных, мостовых и других кранов. Базовое исполнение – повторно‑кратковременный режим работы S3 ПВ=40%, с питанием от сети переменного тока 50 Гц напряжением 380В. Климатическое исполнение и категория размещения У1, степень защиты IP54.Изготавливаются в чугунном корпусе.

Рисунок 6 - Электродвигатель МТ-211-6

Таблица 2 - Технические характеристики электродвигателя МТ-211-6

Произведем необходимые расчеты для построения характеристик Расчет номинального скольжения:

Где n1 – скорость вращения поля статора, n2–скорость вращения ротора,

Критическое скольжение:

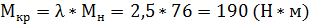

Критический момент двигателя:

Рассчитаем значения моментов для значений скольжения s от 0 до

где

Рассчитаем значения моментов для значений скольжения s от

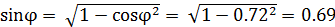

Рассчитаем значения токов

Ток холостого хода:

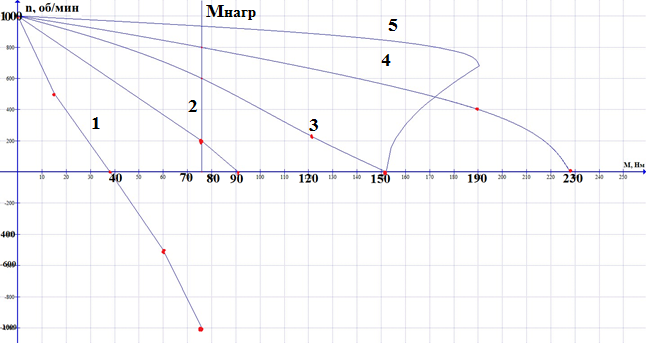

Ток статора:

Таблица 3. Данные для построения характеристик электродвигателя

В технической документации имеются характеристики двигателя в условных единицах, принято решение перевести их в абсолютные единицы

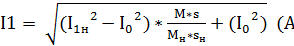

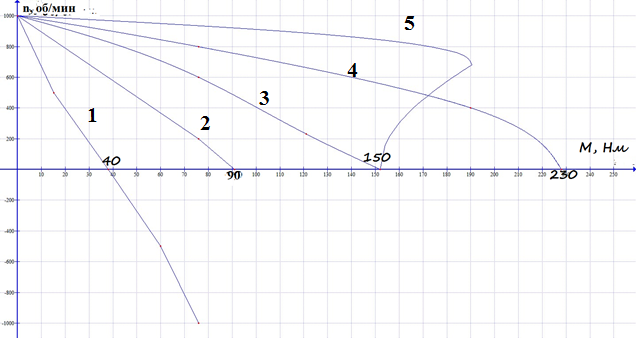

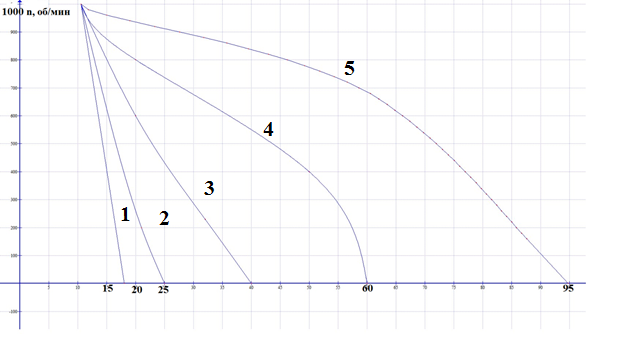

Рисунок 7 - Механическая характеристика двигателя

Рисунок 8 - Электромеханическая характеристика двигателя.

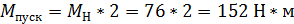

Момент нагрузки найдем из формулы Pст=9,81*Q*vн/η Q - масса груза с подвеской, т. vн-номинальная скорость подъёма груза η – к.п.д. механизма с блоками P=9,81*5,010*0,146/0,975=7,36 и соотношения между моментом и мощностью Mнагр=P*9549/n2 Mнагр=7,36*9549/935=76

Рисунок 9 - Совместные характеристики Мнагр и Мдв

ВА51-35М2-340010-32А-2500-400AC-УХЛ3-КЭАЗ Основные характеристики: Номинальный ток 32 А Количество полюсов 3

Номинальное напряжение, В 380 Номинальная отключающая способность, кА 4.5

На тормозной механизм выбираем автоматический выключатель IEK ВА47-29 3P 10А

Основные характеристики Номинальный ток 10 А Количество полюсов 3 Номинальное напряжение, В 380 Номинальная отключающая способность, кА 4,5 Для цепи управления выбираем автоматический выключатель IEK ВА47-29 4.5кА IEK MVA20-2-010-C Основные характеристики: Номинальный ток, А 10 Количество полюсов 2

Контактор участвует в коммутации цепей преобразователя частоты и тормозного механизма. Выбираем контактор

Основные характеристики: Количество полюсов 3 Номинальный ток, А 6 Напряжение катушки управления, В 220 Количество вспомогательных замыкающих контактов: 1 Количество главных замыкающих контактов: 3

Рисунок 29 - Контактор ПМЛ-М1160-6А-220AC-УХЛ4-Б-КЭАЗ Выберем шкаф Spacial SM NSYSM1810502D обладает следующими характеристиками: ширина – 1200 мм, глубина – 500 мм, высота – 1800 мм., его габариты позволяют расположить удобно элементы управления.

Рисунок 30 - Шкаф монтажный для элементов управления Требование безопасности перед началом работ 3.2.1. Прежде чем приступить к работе, машинист (крановщик) должен ознакомиться с записями в вахтенном журнале и произвести приемку крана, убедившись в исправности всех его механизмов и частей, для чего он должен при выключенном рубильнике: - произвести внешний осмотр механизмов крана, их тормозов и электрооборудования, защитного заземления, крюка, а также каната и убедиться в их исправности; - проверить наличие смазки механизмов и канатов и в случае необходимости произвести их смазку; - проверить наличие и исправность ограждений механизмов, электрооборудования, галерей, площадок; - убедиться в наличии и исправности рабочего и ремонтного освещения, а также звукового сигнального устройства; - убедиться в наличии резинового диэлектрического коврика в кабине крана; - осмотреть подкрановые пути и убедиться в отсутствии на кране в подкрановых путях ремонтного персонала и посторонних лиц; - осмотреть металлоконструкции, ограждения крана и убедиться в отсутствии посторонних предметов, которые могут при движении упасть с крана; - проверить исправность приборов безопасности - ограничителя подъема крюка, ограничителя грузоподъемности и других приборов безопасности. 3.2.2. Осмотр крана в ночное и вечернее время следует производить только при достаточном освещении. 3.2.3. После осмотра крана перед пуском его в работу машинист должен опробовать вхолостую и проверить исправность действия: - всех механизмов;

- электрооборудования, в том числе: концевых выключателей, нулевой блокировки, блокировочных контактов люка, двери кабины и двери на мосту крана, освещения и т.д.

3.2.4. После осмотра крана и проверки исправности его механизмов крановщик должен сделать соответствующую запись в вахтенном журнале. 3.2.5. После осмотра крана и обнаружения неисправностей машинист (крановщик), не приступая к работе, должен отключить кран с помощью линейного рубильника, сделать соответствующую запись в вахтенном журнале и доложить об этом лицу, ответственному за исправное состояние крана. Машинист (крановщик) имеет право приступить к работе на кране только после устранения обнаруженных неисправностей и соответствующей записи и подписи в вахтенном журнале лицом, устранившим неисправность. 3.2.6. Машинист (крановщик) не имеет право приступить к работе, если нет аттестованных стропальщиков или если им при осмотре и опробовании механизмов будет установлено, что: - в зеве крюка имеется износ от грузозахватного приспособления свыше 10% первоначального сечения, а также наличие трещин и разогнутости крюка; - крюк не вращается в обойме; - гайка, крепящая крюк, не имеет устройства, предотвращающего ее самоотвинчивание; - блоки крюка или другого захватного органа не вращаются вокруг своей оси; - оси не закреплены запорными планками или другими запорными устройствами; - канаты имеют дефекты, из-за которых подлежат выбраковке; - тормоз не производит торможения; - оси рычажной системы тормозов не имеют шплинтов, заклепки обкладок задевают за поверхность тормозного шкива;

- у соединительных муфт отсутствуют шпильки и гайки на шпильках, отсутствуют или изношены упругие кольца; - редукторы тормоза, тормозные шкивы, электродвигатель, а также другое оборудование крана не укреплены и смещаются при работе механизмов; - троллеи, расположенные на мосту крана, соприкасаются меж собой или с металлоконструкциями крана; - токосъемники соприкасаются со смежными троллеями; - гибкие троллеи провисают; - изоляция электропровода повреждена; - заземляющая проводка имеет обрыв; - бездействуют концевые выключатели или их рычаги не возвращаются в исходное положение, бездействуют блокировочное контакты люка, дверей кабины, моста и пр.; - не работают автоматически противоугонные устройства, нулевая защита, сигнал и другие предохранительные устройства; - снято ранее установленное ограждение механизмов и токоведущих частей электрооборудования; - отсутствует резиновый диэлектрический коврик в кабине, защитное заземление корпусов электрооборудования, а также металлоконструкции крана в целом; - корпуса контроллеров и другого электрооборудования, а также сам кран находятся под напряжением; - имеющееся на кране освещение неисправно.

Требование безопасности во время работ 3.3.1. Машинисту (крановщику) запрещается работать с необученными стропальщиками и допускать к строповке грузов посторонних лиц. Работу нужно производить только по сигналу стропальщика или специально выделенного сигнальщика. Машинист во время работы не должен отвлекаться от своих прямых обязанностей и допускать на кран посторонних лиц. 3.3.2. Подъем и перемещение машин, металлоконструкций или другого груза, снятого с фундамента, крановщик должен производить лишь после освобождения поднимаемого груза от всех креплений. 3.3.3. Включение и остановку механизмов крана машинист должен производить плавно, без рывков. Производить перевод механизмов с прямого хода на обратный до полной остановки их не разрешается, за исключением случаев, когда необходимо предотвратить аварию или несчастный случай. 3.3.4. Подъезжать к тупиковым упорам или к соседнему крану машинист (крановщик) должен только на пониженной скорости. 3.3.5. Перед началом передвижения крана, при подъеме, опускании и перемещении груза машинист должен давать предупредительный звуковой сигнал. 3.3.6. Машинист не должен допускать превышения грузоподъемности крана; крюк следует устанавливать точно под грузом, подлежащим подъему; перед подъемом груза необходимо предупредить сигналом стропальщика и других лиц о необходимости отойти от поднимаемого груза. 3.3.7. При подъеме груза, близкого по массе грузоподъемности крана, следует предварительно поднять груз на высоту 200 - 300 мм, и, убедившись в исправности тормоза и надежности строповки, можно продолжать подъем на нужную высоту.

3.3.8. Для перемещения в горизонтальном направлении груза его следует предварительно поднять на 0,5 м выше встречающихся на пути предметов и следить за тем, чтобы перемещение грузов производилось не над рабочими местами, где постоянно работают люди. 3.3.9. Уборку и разборку грузов машинист должен производить, не нарушая установленных для складирования габаритов и не загромождая проходов, на местах, исключающих возможность их опрокидывания. 3.3.10. При разгрузке или погрузке железнодорожных вагонов, бункеров и др., не обозреваемых непосредственно из кабины, машинист должен предварительно убедиться в отсутствии людей в зоне разгрузки или погрузки, и выполнять работу под руководством лица, отвечающего за безопасное производство работ по перемещению грузов грузоподъемными машинами. 3.3.11. При опускании крюков, подъемного магнита, грейфера или другого грузозахватного органа крана на уровень, ниже обычного (например, при подъеме груза из колодцев, котлованов и пр.), машинист должен следить, чтобы при самом нижнем положении крюка на барабане осталось не менее полутора витков каната, не считая витков, находящихся под зажимными устройствами. 3.3.12. При наличии на одном подкрановом пути нескольких кранов машинист во избежание столкновения последних должен следить за исправностью ограничителей взаимных перемещений, но не использовать ограничители (концевые выключатели) как рабочий орган для остановки крана, не допускать сближения кранов более чем на 1 м. 3.3.13. Машинисту не разрешается толкать краном соседний кран, а при двухъярусном расположении кранов зона их работы должна быть разграничена. 3.3.14. Машинист должен входить на кран и сходить с него только через посадочную площадку.

3.3.15. Перед выходом на настил галереи крана машинист обязан отключить рубильник в кабине и повесить на него плакат с надписью: "Не включать - работают люди". 3.3.16. Во время работы крана машинист должен следить за тем, чтобы рабочее место под краном было надлежащим образом освещено. Перед уходом с крана крановщик обязан: - поставить в нулевое положение штурвалы и рукоятки всех контролеров; - отключить рубильник, установленный в кабине, и установить кран на стояночный тормоз. 3.3.17. При вынужденной остановке мостового крана не у посадочной площадки и при отсутствии вдоль подкранового пути проходной галерей эвакуация машиниста с крана должна быть организована по его сигналу администрацией предприятия и производиться в соответствии с порядком, установленным для данного участка или пролета. 3.3.18. Ученик, проходящий стажировку может управлять краном только в присутствии и под непосредственным руководством машиниста (крановщика). 3.3.19. При подъеме и перемещении грузов, машинист не должен: - поднимать груз, масса которого превышает грузоподъемность крана, неправильно обвязанный груз, раскачивать грузы или опускать их с большой скоростью и ударять, а также вынимать отливки из земли или сливы металла без предварительного их освобождения; - поднимать груз, находящийся в неустойчивом положении, а также груз, подвешенный за один рог двурогого крюка, и таре, заполненной выше краев; - подтаскивать крюком груз при наклонном натяжении каната, отрывать укрепленный груз, примерзший или чем-либо заваленный и т.п.; - поднимать и перемещать крюком людей, а также неуравновешенный груз, выравниваемый массой людей или поддерживаемый людьми;

- производить без разрешения руководства цеха подъем груза двумя кранами; - оставлять груз в подвешенном состоянии; - производить самостоятельный ремонт крана, его механизмов и электрооборудования, осмотр и ремонт главных троллей, токоприемников, а также смену плавких предохранителей; - включать рубильник и работать механизмами крана при нахождении на его галереи людей; исключения допускаются для слесарей, электромонтеров, осматривающих механизмы крана, в этом случае включение рубильника и механизмов крана можно производить лишь по указанию лица, производящего осмотр и имеющего на руках ключ - марку; - оставлять на настиле галереи или тележке инструмент, а также закрепленное оборудование и детали; - сбрасывать что-либо с крана; - входить на кран и сходить с него во время движения; - выходить на подкрановые пути, ходить по ним, перелезать с одного крана на другой, а также переходить с одной галереи на другую через тележку. 3.3.20.Вывод крана в ремонт должен производиться лицом, ответственным за содержание крана в исправном состоянии. Дата и время вывода крана в ремонт и фамилия ответственного за его проведение должны быть указаны в вахтенном журнале крана и наряде - допуске. 3.3.21. На производство ремонта мостового крана должен выдаваться наряд - допуск, в котором должны быть указаны меры к созданию безопасных условий выполнения ремонтных работ, в частности, указаны меры по предупреждению поражения ремонтного персонала током, падения с высоты. 3.3.22. При выводе крана в ремонт в кабине выключается главный рубильник, вынимаются плавкие предохранители и вывешивается на ручке рубильника плакат: "Не включать - работают люди".

Ключ крановщик передает лицу, ответственному за проведение ремонтных работ. 3.3.23. Машинист может начать работу на кране после ремонта только с разрешения лица, ответственного за исправное состояние крана. 3.3.24. В случае ремонта подкрановых путей или крана, работающего в смежном пролете, машинист обязан при сближении к огражденной закрытой зоне в смежных участках подкрановых путей снижать скорость движения моста. 3.3.25. Машинист должен спустить груз и прекратить работу крана: - в случае поломки крана; - в случае спадения канатов с барабана или блоков, образования на канатах петель или обнаружения повреждения канатов; - при неисправности приборов безопасности; - если корпуса электрооборудования или металлические конструкции крана находятся под напряжением; - при частом срабатывании максимально - токовой или тепловой защиты электродвигателей. 3.3.26. При каждой вынужденной остановке крана машинист должен сделать соответствующую запись в вахтенном журнале и доложить главному механику организации, а также лицу, ответственному за исправное состояние грузоподъемных машин.

Требования безопасности при аварийных ситуациях 3.4.1. При возникновении неисправностей крана, а также при внезапном прекращении питания крана электрическим током или остановке крана машинист должен поставить в нулевое положение рукоятки контролеров, отключить рубильник в кабине и доложить лицу, ответственному за безопасное производство работ по перемещению грузов кранами, и лицу, ответственному за исправное состояние грузоподъемных кранов. 3.4.2. В случае, если из-за отсутствия напряжения в электросети груз остается в подвешенном состоянии, надо принять меры, если возможно, к его спуску ручным растормаживанием в присутствии лица, ответственного за исправное состояние крана, или огородить место под грузом. 3.4.3. При возникновении на кране пожара машинист должен немедленно отключить рубильник в кабине и приступить к тушению пожара имеющимися на кране противопожарными средствами. Одновременно он должен вызвать пожарную охрану и известить администрацию. 3.4.4. Устранение неисправностей крана должно производиться только при отключении его от питающей сети. 3.4.5. При несчастном случае пострадавший или очевидец обязаны немедленно известить мастера или начальника участка, которые должны организовать оказание первой помощи пострадавшему и направить его в лечебное учреждение.

Требования безопасности по окончанию работ

3.5.1. По окончании смены или работы крана машинист должен: - освободить от груза крюк или другое грузозахватное устройство; не оставлять груз в подвешенном состоянии; - поставить кран у посадочной площадки или на место, предназначенное для его стоянки; - поднять крюк в верхнее положение, а подъемный электромагнит, грейфер или другое подобное приспособление опустить на пол на отведенный для этого участок; - рукоятки всех контролеров перевести в нулевое положение и отключить рубильник в кабине крана; - осмотреть кран, произвести его чистку, сделать запись в вахтенном журнале о состоянии или неполадках в работе крана, имевших место в течение смены; - краны, работающие на открытом воздухе, укрепить с помощью предохранительных устройств от угона ветром. Техническое обслуживание Для произведения регулирования тормоза с электромагнитным приводом устанавливается нормальный ход якоря электромагнита (нужно освободить гайку от стопорной шайбы и, придерживая ключом гайку в неподвижном состоянии, вращать за квадратную заточку шток тормоза на его конце, покуда изначальный ход якоря не станет равным половине номинального хода) Следующее действие – отрегулировать замыкающуюся пружину на нужный тормозной момент. Для этого нужно гайку закручивают шайбой и за квадратную заточку вращают шток. При этом нужно поджимать пружину до такой длины, при которой возникнет тормозной момент.

В конце регулирования затягивают гайки и регулируют до равномерности отхода тормозных колодок от шкива: нужно вращать отжимную гайку и перемещать вдоль штока до упора в тормозной рычаг. Потом ключом удерживают гайку, а шток вращают до прикосновения якоря электромагнита с сердечником; рычаги тормоза должны быть разведены на нормальный ход якоря. В конце регулировки болт нужно затянуть, а отжимную гайку прижать к гайкам. Во время техобслуживания тормозов в полость толкателя доливают масло, соответствуя нужному уровню. Смешивать масла разных марок запрещается. Если эксплуатация крана проходит на открытом воздухе при температуре ниже -10, то маслу свойственно загустевать, а время срабатывания толкателя увеличится. Также нельзя разбавлять масло керосином с целью снижения вязкости: керосин может разъесть изоляцию обмоток приводного двигателя насоса толкателя. И тогда толкатель может выйти из строя. Чтобы сменить тормозные колодки в тормозе с электромагнитным приводом, нужно развести тормозные рычаги отжимной гайкой до прикосновения сердечника с якорем. В тормозе с гидравлическим толкателем руками вытаскивают шток толкателя и удерживают в таком положении, при этом положив под приводной рычаг на крышку толкателя металлический или деревянный брусок. Затем выбить пальцы шарниров из крепления колодок и продвинуть их по поверхности трения шкива до такого положения, при котором колодку возможно вытянуть сквозь зазор между шкивом, штоком и тормозным рычагом.

ЭКОНОМИЧЕСКАЯ ЧАСТЬ ПРОЕКТА

Введение Разрабатываемый проект является инвестиционным, т.е. требует привлечения дополнительных капитальных затрат. Одной из основных проблем, стоящих перед потребителями электроэнергии в последнее время, стала проблема рационального расходования электрической энергии и использования всех вариантов экономии затрат по данной статье расходов. Главной целью данной выпускной квалификационной работы является модернизация электропривода подъема крана с использованием ПЧ для уменьшения пускового тока и плавности разгона. Автоматизация процесса снижает аварийность на производстве, так как уменьшается человеческий фактор и повышает КПД. Расчёт капитальных вложений Капитальные затраты рассчитываются по формуле:

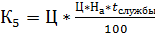

где, К1 – стоимость нового оборудования; К2 – затраты на монтаж нового оборудования (от 10% К1); К3 – транспортно-заготовительные расходы (8% от К1); К4 – расходы на демонтаж снимаемого оборудования (6% от стоимости снимаемого оборудования); К5 – неамортизованная часть стоимости снимаемого оборудования

где Ц – цена снимаемого оборудования; На – норма амортизации, для энергетического оборудования составит 3.3 % в год; tслужбы – срок службы оборудования, считаем до монтажа новых электроприводов и шкафа автоматики; К6 – выручка от снимаемого оборудования. В таблице 11 представлена стоимость устанавливаемого оборудования.

Таблица 11 - Устанавливаемое оборудование

К1=83600 руб. c учетом НДС

В таблице 12 приведена стоимость демонтируемого оборудования Таблица 12 – Стоимость демонтируемого оборудования

В таблице 13 представлен расчет капитальных затрат Таблица 13 - Расчет капитальных затрат

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(3)

(3) – номинальное скольжение

– номинальное скольжение , отношение максимального момента к номинальному.

, отношение максимального момента к номинальному. (4)

(4) (5)

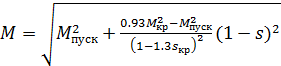

(5) по формуле Клосса:

по формуле Клосса: ) (6)

) (6) (7)

(7) – критический момент:

– критический момент: до 1 по формуле:

до 1 по формуле: (8)

(8) (9)

(9)

(10)

(10) (11)

(11) ) (12)

) (12)

(22)

(22) (23)

(23)