Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация металлов и сплавовСодержание книги

Поиск на нашем сайте

Классификация металлов и сплавов Все металлы делят на две большие группы: · чёрные металлы и · цветные металлы.

Чёрные металлы отличаются специфическим темно-серым цветом, высокой температурой плавления и относительно высокой твёрдостью. Цветные металлы имеют характерную белую, желтую или красную окраску, и отличаются от чёрных металлов большей пластичностью, меньшей твёрдостью и невысокой температурой плавления.

Чёрные металлы, в свою очередь, подразделяют на 5 групп:

Металлы группы железа – Fe, Cо, Ni и Mn. Fe составляет основу самых распространённых в промышленности сплавов – сталей и чугунов. Основные свойства определяются количеством углерода. Сплавы с содержанием углерода до 2.14 % - стали, а если в сплаве содержание углерода выше указанного значения - чугуны. Остальные металлы этой группы применяются либо в качестве добавок к железоуглеродистым сплавам, либо в качестве основы для соответствующих сплавов (кобальтовых, никелевых и т.п.).

Тугоплавкие металлы – Ti, V, Cr, Mo, W и др. Металлы этой группы имеют температуру плавления выше, чем у железа, т.е. более 1539°С. Их обычно используют в качестве добавок к легированным сталям, либо в качестве основы для специальных сплавов (например, титановых или хромовых). Вольфрам в чистом виде используют для изготовления нитей накала электроламп. 3. Урановые металлы или актиноиды – Ac, Th и т.д. Применяются, как правило, для изготовления сплавов, используемых в атомной энергетике. 4. Редкоземельные металлы или лантаноиды – La, Ce и т.д. Эти металлы обычно встречаются в смешанном виде и имеют близкие свойства. Их используют для изготовления специальных сплавов, обладающих особыми физическими и иными свойствами. 5. Щелочные металлы – Li, Na, K и т.д. Отличаются высокой химической активностью и поэтому в свободном виде не используются.

Цветные металлы подразделяют на 3 группы: 1. Легкие металлы – Al, Mg, Be. Обладают сравнительно низкой плотностью. Al из-за своей высокой электропроводности широко применяется для изготовления электропроводов. Кроме того, Al используют для получения алюминиевых сплавов, широко применяемых в машиностроении. 2. Благородные металлы – Ag, Au, Pt и т.д. в том числе Cu. Данные металлы отличаются высокой пластичностью, электропроводностью и коррозионной стойкостью. Благодаря этим свойствам они широко применяются в микроэлектронике и ювелирном деле. Медь используют также для получения бронз и латуней. Слитки благородных металлов, размещённые в банках, играют роль фактических денег. 3. Легкоплавкие металлы – Sn, Pb, Zn, Hg и т.д. Имеют сравнительно низкую температуру плавления. Температура плавления ртути (Hg) ниже комнатной и поэтому данный металл в обычных условиях является жидким. Sn и Pb используют для изготовления припоев, те сплавов, служащих для соединения деталей методом пайки. Наиболее распространенным металлом на земном шаре является алюминий (8,8%). На втором месте находится железо (4,65%), которое к тому же является одним из наиболее дешёвых металлов.

Черные металлы - это сложные сплавы железа с углеродом, содержащие Si, Mn, S, Р и другие элементы.

СВОЙСТВА МЕТАЛЛОВ Механические свойства К основным механическим свойства относят: Прочность – способность материала сопротивляться разрушению под действием нагрузок.

Физические свойства К физическим свойства относят: Цве т – способность металлов отражать излучение с определенной длиной волны. Например, медь имеет розовато-красный цвет, алюминий – серебристо-белый. Плотность металла определяется отношением массы к единице объема. По плотности металлы делят на легкие (менее 4500 кг/м3) и тяжелые. Температура плавления – температура, при которой металл переходит из твердого состояния в жидкое. По температуре плавления различают тугоплавкие (вольфрам – 3416 оС, тантал – 2950 оС и др.) и легкоплавкие (олово – 232 оС, свинец – 327 оС). В единицах СИ температуру плавления выражают в градусах Кельвина (К). Теплопроводность – способность металлов передавать тепло от более нагретых участков тела к менее нагретым. Большой теплопроводностью обладают серебро, медь, алюминий. В единицах СИ теплопроводность имеет размерность Вт/(м·К). Способность металлов проводить электрический ток оценивают двумя противоположными характеристиками – электрической проводимостью и электрическим сопротивлением. Электросопротивление выражают в омах (Ом). Хорошая электропроводность необходима, например, для токонесущих проводов (их изготавливают из меди, алюминия). При изготовлении электронагревательных приборов и печей необходимы сплавы с высоким электросопротивлением (из нихрома, константана, манганина). С повышением температуры металла его электропроводность уменьшается, а с понижением – увеличивается.

Магнитные свойства выражаются в способности металлов намагничиваться. Высокими магнитными свойствами обладают железо, никель, кобальт и их сплавы, которые называют ферромагнитными. Материалы с магнитными свойствами применяют в электротехнической аппаратуре и для изготовления магнитов.

Химические свойства Химические свойства характеризуют способность металлов и сплавов сопротивляться окислению или вступать в соединение с различными веществами: кислородом воздуха, растворами кислот, растворами щелочей и др.

К химическим свойствам относят: Коррозионная стойкость – способность металлов сопротивляться химическому разрушению под действием на их поверхность внешней агрессивной среды (коррозия происходит при вступлении в химическое взаимодействие с другими элементами). Жаростойкость – способность металлов сопротивляться окислению при высоких температурах

Химические свойства учитывают в первую очередь для изделий или деталей, работающих в химически агрессивных средах:

Технологические свойства отражают способность материалов подвергаться тому или иному виду обработки. К наиболее характерным технологическим свойствам металлов следует отнести их относительно хорошую деформируемость (в частности, штампуемость и ковкость), а также хорошую свариваемость и возможность получать изделия методом литья.

Эксплуатационные свойства характеризуют поведение материалов в реальных условиях эксплуатации. Среди эксплуатационных свойств металлов можно выделить их неплохую износостойкость.

Производство чугуна. Чугун получают в доменных печах высокотемпературной (до 1900 °С) обработкой смеси железной руды, твердого топлива (кокса) и флюса. Флюс (обычно известняк СаС03) необходим для перевода в расплавленное состояние пустой породы (состоящей в основном из Si02 и Аl203), содержащейся в руде, и золы от сжигания топлива. Эти компоненты, сплавляясь друг с другом, образуют доменный шлпортландцементу. Доменная печь — очень большое инженерное сооружение. Полезный объем печи — 2000…3000 м3, а суточная производительность — 5000…7000 т. В печь (рис. 7.1) сверху через устройство 3 загружают шихту, а снизу через фурмы 7 подают воздух.

Рис. 7.1. Схема доменной печи:

1 — летка для выпуска жидкого чугуна; 2 — расплавленный шлак; 3 — загрузочное устройство; 4 — газоотводная труба; 5 — капли расплавленного чугуна; 6 — капли шлакового расплава; 7 — фурма для подачи воздуха; 8 — летка для выпуска расплавленного шлака; 9 — жидкий чугун

По мере продвижения шихты вниз ее температура поднимается. Кокс, сгорая в условиях ограниченного доступа кислорода, образует СО, который, взаимодействуя с оксидами железа, восстанавливает их до чистого железа, окисляясь до С02.

Железо плавится и при этом растворяет в себе углерод (до 5 %), превращаясь в чугун. Расплавленный чугун 9 стекает в низ печи, а расплав шлака 2, как более легкий, находится сверху чугуна. Чугун и шлак периодически выпускают через летки 1 и 8 в ковш.

На каждую тонну чугуна получается около 0,6 т огненно-жидкого шлака. Доменный шлак — ценное сырье для получения строительных материалов: шлакопортландцемента, пористого заполнителя для бетонов — шлаковой пемзы, шлаковой ваты и др.

Чугун главным образом (около 80%) идет для производства стали, остальная часть чугуна используется для получения литых чугунных изделий.

В зависимости от состава различают · белый и · серый чугуны. Белый чугун твердый и прочный, содержит большое количество цементита; в сером из-за присутствия кремния цементит не образуется и углерод выделяется в виде графита.

Производство стали. Сталь получают из чугуна и железного металлолома и специальных добавок, в том числе и легирующих элементов, плавлением в мартеновских печах, конверторах или электрических печах.

Выплавка стали — сложный процесс, складывающийся из целого ряда химических реакций между сырьевой шихтой, добавками и топочными газами. Выплавленную сталь разливают на слитки или перерабатывают в заготовки методом непрерывной разливки.

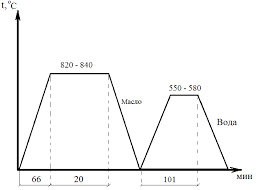

Термическая обработка сталей. Виды термообработки: отжиг, нормализация, закалка, отпуск Термической обработкой (термообработкой) называют совокупность операций нагрева, выдержки и охлаждения твердых сплавов с целью получения заданных свойств за счет изменения внутренней структуры.

Так как основными параметрами термической обработки являются температура и время, то любой процесс термообработки может быть представлен графиком в координатах “температура-время”. Если термическая обработка состоит только из одной операции (нагрев-выдержка-охлаждение), то она называется простой, а если из нескольких операций - сложной.

Простая Сложная Цветные металлы и сплавы

Металлизация и легирование Нанесение слоя цинка, хрома, серебра или алюминия также является отличным способом обработки стали. Металлизация и легирование позволяет создать на поверхности стали дополнительный слой металла, устойчивого к воздействию окружающей среды. Способ обработки меняется в зависимости от используемого сплава, эффективность метода доказана на практике. Изменение окружающей среды Для многих металлоконструкций и изделий, работающих в замкнутом пространстве, гораздо выгоднее создать благоприятные условия. В таких случаях используется технология вакуумирования, в камеру закачивают различные по составу газы. В результате исключается контакт металла и окружающей среды, процессы коррозии полностью отсутствуют. Каждая из указанных технологий имеет свой диапазон использования. При этом бороться с коррозией необходимо сразу после начала использования металлоконструкций. В противном случае окисление металла будет необратимым, изделие придется ремонтировать или полностью менять гораздо раньше требуемого срока эксплуатации.

Защита от коррозии.

В качестве защитных применяют металлические и неметаллические покрытия. Классификация металлов и сплавов Все металлы делят на две большие группы: · чёрные металлы и · цветные металлы.

Чёрные металлы отличаются специфическим темно-серым цветом, высокой температурой плавления и относительно высокой твёрдостью. Цветные металлы имеют характерную белую, желтую или красную окраску, и отличаются от чёрных металлов большей пластичностью, меньшей твёрдостью и невысокой температурой плавления.

Чёрные металлы, в свою очередь, подразделяют на 5 групп:

|

|||||

|

Последнее изменение этой страницы: 2021-07-19; просмотров: 74; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.207.112 (0.015 с.) |