Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изготовления сварных конструкцийСодержание книги

Поиск на нашем сайте

Сварного производства

Производственную практику я проходил в ИП Пожванюк с «22» апреля 2019г. по «17» мая 2019 года, расположенному по адресу: Ставропольский край г. Лермонтов, Заводской проспект, д. 9 Основные направления и виды деятельности компании ИП Пожванюк Т.П.: ● Производство строительных металлических конструкций, изделий и их частей. ● Производство металлических цистерн, резервуаров и емкостей. ● Производство металлических бочек и аналогичных емкостей. ● Производство пневматических подъемников и конвейеров и прочего оборудования непрерывного действия для товаров или материалов. ● Монтаж промышленных машин и оборудования. ● Торговля оптовая эксплуатационными материалами и принадлежностями машин.

ПМ 01. Подготовка и осуществление технологических процессов Изготовления сварных конструкций Применение различных методов, способов и приемов сборки и сварки Особенности сварных конструкций. Сварные конструкции характеризуются максимально прочным соединением отдельных деталей между собой, так как технология производства сварных конструкций основана на слиянии частей конструкций в единое целое на молекулярном уровне. Металл на краях деталей расплавляется до жидкого состояния, и таким образом происходит обмен молекулами. В результате получается конструкция по своей прочности максимально близкая к прочности цельной детали. Еще одной особенностью сварных конструкций является то, что для их изготовления требуется меньше металла, чем для изготовления конструкций, соединенных с помощью заклепок или литых соединений. Причем, экономия может достигать довольно значительных объемов — до 20%, а это значит, что сварное соединение можно считать эффективным не только с точки зрения расхода материалов, но и с точки зрения стоимости всей металлоконструкции. То есть получается, что изготовление металлоконструкций с помощью сварного соединения экономически обладает большей рентабельностью, чем любые другие конструкции. Выбор оборудования, приспособлений и инструментов для обеспечения ПМ 02. Разработка технологических процессов и проектирование изделий Проектирование технологических процессов производства сварных Соединений с заданными свойствами.

Проектирование технологических процессов - этот документ позволяющий типизировать технологические процессы изготовления, приемки, испытаний и монтаж, подразделяя по технологическим и другим возможностям сварочного оборудование, установки, оснастки, что позволяет разрабатывать типовые проекты сборочно-сварочных цехов и участков с типовыми технологическими процессами. Основными параметрами, которые объединяют группы сварных конструкций, являются: конструктивная форма изделия, тип заготовок, толщина, масса- и марки металлов, характер сопряжения свариваемых элементов, классификация швов, тип сварного соединения, габариты изделия. Значение технологического процесса. Качество проекта технологического процесса изготовления сварных конструкций в основном определяет их технико-экономические показатели, такие, как надежность, экономичность в изготовлении и эксплуатации. В проекте технологии изготовления комплексно разрабатывают операции заготовки, сборки, сварки и контроля качества готового изделия. Рационально разработанный проект технологии должен обеспечить изготовление изделия при минимальной трудоемкости операций, минимальном расходе сварочных материалов и электроэнергии, с высоким качеством сварных соединений, при наименьших остаточных деформациях конструкции и при полном соблюдении мер по технике безопасности. Этапы изготовления гаражных ворот Изготовление створок ворот · Вырежьте два полотна с размерами, превышающими высоту гаражного проёма на 3–4 см. Одно из полотен должно быть меньше ширины каркаса на пару сантиметров, другое больше; · Приварите полотна так, чтобы они выступали вверху и внизу примерно на 2 см; · По ширине одно полотно не должно доходить до края каркаса на 1 см. Другое же, наоборот, выступать на 2 см; · Приварите петли. Установка петель На каждой из створок ворот необходимо установить по паре петель. Обе петли должны быть расположены по вертикали, осями на одной линии. Если расположить петли подобным образом, то вы сможете распределить нагрузку от навешенной двери максимально равномерно.

Рисунок 3. Навесные петли для гаражных ворот

На створках ворот устанавливается по паре петель. Петли для гаража имеют цилиндрическую форму. Первоначально необходимо приварить их к специальным пластинам, расположив их на ровной поверхности. Сваривать нужно сплошным швом. Заранее постарайтесь правильно подобрать платик. Он должен соответствовать по размеру петлям и двери. Платики используют для облегчения сварочных работ и предохранения полотна от разрыва. Сварку осуществляют тогда же, когда устанавливают ворота. Одновременно со сваркой устанавливают ворота. Установка гаражных ворот Необходимо правильно установить полотно дверей. Этого можно добиться, если использовать отвес. Места, в которых будут располагаться петли нужно отметить. Прежде чем приступить к сварке, вы должны проверить насколько правильно вы установили ворота. Они должны быть установлены так, как будто работы по их строительству окончены. Если вы заметите, что створки накренились, то их необходимо выровнять. Покраска ворот Прежде чем приступить к покраске ворот необходимо тщательно подготовиться, так как от качества производимых работ будет зависеть внешний вид всей конструкции. Кроме того, покраска позволит защитить ворота от коррозийных явлений. Одним из наилучших видов краски для ворот гаража является акриловая. Подготовьте всё необходимое:

Рисунок 4. Покраска ворот

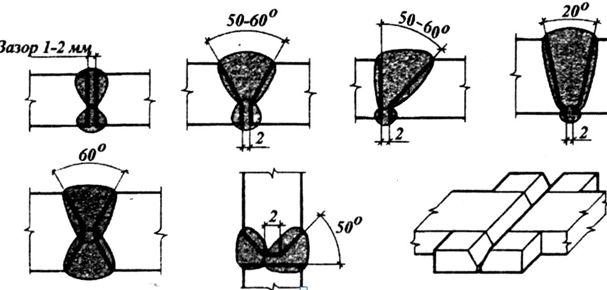

Прежде чем начинать покраску ворот необходимо приготовить всё необходимое: · Краску; · Перчатки; · Грунтовку для металлических поверхностей; · Валик; · Бытовую химию для мытья; · Лестницу; · Наждачную бумагу, абразивную губку; · Шланг, макулатуру; · Кисточки. Установка замка и запор На ворота гаража обычно устанавливают один из двух видов замков: навесной или врезной. Чтобы ворота закрывались более надёжно, устанавливают также засовы и стопоры в виде штырей. Такая дополнительная конструкция позволяет закрывать ворота с большей надёжностью с внутренней стороны, но необходимо иметь запасной вход. Запоры предс т авляют собой самостоятельные накладные устройства, которые крепятся методом сварки к раме. Замки бывают разной конструкции, от которой зависит метод их крепления. Соединений и конструкций. Для удобства передачи силовых потоков наиболее совершенными являются соединения встык, так как в них практически нет отклонений этих потоков, а следовательно, почти отсутствуют концентрации напряжений. Поэтому из всех сварных соединений под динамической нагрузкой лучше работают соединения встык. Кроме того, эти соединения экономичны по затрате материалов. Основной недостаток стыковых соединений — необходимость весьма точно резать соединяемые элементы, а часто и разделывать кромки. Ручную сварку встык можно вести без специальной обработки кромок при толщине t соединяемых элементов до 8 мм, а при автоматической — до t= 20 мм (рисунок ниже). При большей толщине элементов кромки для удобства сварки и для обеспечения полного провара разделывают (скашивают под углом). Скосы можно делать только с одной стороны (V- и U- образные швы, рисунки ниже) или с двух сторон (X- и К-образные швы, рисунки ниже). Односторонняя сварка проще в отношении производства работ, допускает контроль за проваром корня шва (где больше всего дефектов) и последующее усиление со стороны корня (обратная подварка). Однако при односторонней сварке из-за усадки швов происходит коробление свариваемых элементов.

Рисунок 5. Разделка кромок стыковых сварных соединений При двусторонней сварке (X- и К- образные швы) меньше объем шва, а следовательно, и ниже расход наплавленного металла. Симметричность расположения шва благоприятно отражаются на усадочных деформациях. Недостаток двусторонней сварки — трудность контроля за качеством провара средней части (корня шва) повышенная сложность изготовления, так как необходимо вести сварку с двух сторон, для чего изделие приходится кантовать. В начале и конце шва наплавленный металл получается низкого качества. Для устранения этого недостатка следует начинать и заканчивать сварку на специальных подкладках — выводных планках, временно удлиняющих швы. В случае соединения стыковым швом листов разной толщины переход от большей толщины к меньшей можно за счет соответствующего оформления наружной поверхности шва только при условии, если разница в толщинах не более 4 мм, а величина уступа в месте стыка не превышает 1/8 толщины более тонкого листа.

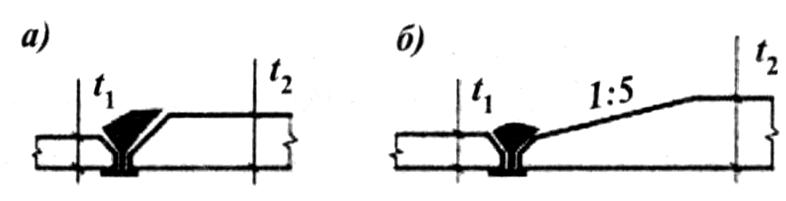

Рисунок 6. Вид стыкового шва в листах разной толщины

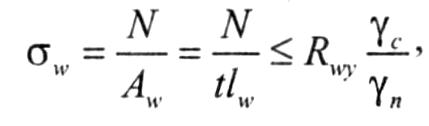

При большей разнице в толщинах и при динамических нагрузках принимаем скосы у более толстого листа с уклоном до 1:5. За расчетную толщину стыкового шва принимаю толщину соединяемых элементов, а если толщина их различна, то толщину более тонкого элемента (без учета наплавленного валика сверху). Расчётной длиной шва lw, считают фактическую его длину за вычетом 2t, учитывающих непровар в начале и конце шва. Если сварка была начата и закончена на выводных планках, то уменьшение длины шва не производят. Напряжения в шве проверяют но формуле

где: N - расчетное усилие; Rwy — расчетное сопротивление сварного соединения встык растяжению или сжатию. Расчетные сопротивления растяжению сварных соединений, выполненных ручной или полуавтоматической сваркой, при обычных способах контроля за качеством шва ниже, чем расчетные сопротивления основного стыкуемого металла, и потому прямой стык, выполненный такой сваркой, не будет равнопрочен основному металлу. Для получения равнопрочного соединения применяют косой шов, с наклоном 2:1.

Технологического процесса.

Чаще всего определенная поверхность заготовки может быть обработана различными способами. Выбор того или иного способа обработки поверхности осуществляется на основе опыта технолога, разрабатывающего процесс, однако иногда этого бывает недостаточно и для правильного выбора процесса обработки необходимо прибегать к технико-экономическим расчетам. В общем случае затраты на обработку С = М + З + Н, где М —цена материала заготовки детали в коп.; З— заработная плата производственных рабочих в коп; Н — накладные расходы в коп. При механической обработке заготовки различными способами обычно М — постоянная величина. Неизменными (или весьма мало изменяющимися) при разных вариантах обработки являются некоторые составляющие накладных расходов: амортизация зданий и сооружений, их ремонт; содержание административно-технического персонала, служащих, младшего обслуживающего персонала, конторские расходы; осветительная электроэнергия, отопление и тд. Часть же накладных расходов прямо зависит от способа выполнения операции (в частности, от моделей и типов станков, применяемых при обработке). К таким накладным расходам относятся: заработная плата наладчиков; расходы на амортизацию оборудования; расходы на его содержание и ремонт; затраты на силовую электроэнергию; затраты на эксплуатацию инструментов; затраты на эксплуатацию приспособлений. Заработная плата производственных рабочих плюс перечисленные накладные расходы составляют технологическую себестоимость. Это понятие применимо только для сопоставительных расчетов, выполняемых для оценки экономической целесообразности, осуществления одного из возможных вариантов выполнения операций по обработке заготовки. Указанные составляющие технологической себестоимости можно подразделить на две группы: 1) затраты, зависящие от программы выпуска деталей; 2) затраты, независящие от программы выпуска деталей. К первым (А) относятся следующие: а) заработная плата производственных рабочих с учетом расходов на соцстрах и оплату отпусков; б) затраты на эксплуатацию станков; в) затраты на эксплуатацию приспособлений; г) затраты на эксплуатацию инструментов. Ко вторым (В) относятся следующие: а) амортизация оборудования, б) амортизация специальных приспособлений и специальных инструментов; в) заработная плата наладчиков. Расчет заработной платы производственных рабочих может быть произведен по формуле З=Т*К/60*(1+Н/100) руб., где Т — оплачиваемое время в мин; К— тарифная часовая ставка рабочего в руб.; Н — накладные расходы на производственную заработную плату (соцстрах и отпуск в руб.). При годовом выпуске X деталей годовая технологическая себестоимость определяется из выражения М = АХ + В, а технологическая себестоимость одной детали m = А + В/Х. Технологическая себестоимость при осуществлении оптимального варианта М' должна быть меньше технологической себестоимости при осуществлении другого варианта М"; т. е. А'Х + В'<А"Х + В или А'+ В'/Х<А''+В''/Х. Оформление конструкторской, технологической И технической документации. Конструкторская документация- для изготовления изделия промышленного производства разрабатывается конструкторская документация. Стандарты определяют виды и комплектность конструкторских документов на изделия всех отраслей промышленности. Устанавливает следующие виды конструкторских документов: чертежей детали, сборочный, общего вида, теоретический, габаритный, монтажный; чертеж-схема; спецификация, техническое описание, ведомости, пояснительная записка и др. Текстовые конструкторские документы могут содержать сплошной текст (технические описания, паспорта, расчеты, пояснительные записки, инструкции и т. п.) и текст, разбитый на графы (спецификации, ведомости, таблицы и др.). Рассмотрим каждый из видов конструкторских документов. На чертеже детали содержится ее изображение и другие данные, необходимые для изготовления: размеры, материал, термообработка до заданной прочности (в кг/мм2), чистота обработки поверхности, класс точности и допуски. На сборочном чертеже - изображение сборочной единицы, которое дает представление о расположении и взаимной связи ее составных частей и обеспечивает возможность осуществления сборки и контроля. На сборочном чертеже иногда помещаются схемы соединения или расположения составных частей изделия, если они не оформлены в виде специальных документов, а также показываются крайние положения перемещающихся частей конструкций. На чертеже общего вида содержится изображение изделия с разрезами и сечениями, текстовая часть и надписи, необходимые для понимания конструктивного устройства этого изделия, а также взаимодействия его основных составных частей и принципа работы, данные о его составе. На чертежах общих видов помещаются технические характеристики. Теоретический чертеж - документ, определяющий геометрическую форму изделия и координаты расположения его составных частей. Габаритный чертеж - технический документ, содержащий контурное (упрощенное) изображение изделия с указанием габаритных, установочных и присоединительных размеров. На монтажном чертеже также приводится контурное изображение изделия и данные, необходимые для его установки (монтажа). Чертеж-схема -это упрощенное изображение машин, механизмов, установок и пр., дающее лишь в общих чертах представление об их устройстве и принципах действия. На схемах показаны в виде условных изображений или обозначений части изделий и связи между ними. Электротехнические схемы являются основным видом чертежной документации, составляемой при разработке электротехнических изделий, проектов механизации и автоматизации производственных циклов и процессов. Схемы не дают представления о внешнем виде конструкции и размерах предмета. В техническом описании содержатся сведения о наиболее характерных особенностях данного изделия, приводятся его основные показатели, описывается назначение конструкции, устройство и работа его отдельных частей. Спецификация - документ, определяющий состав изделия, сборочной единицы, комплекса или комплекта. Пояснительная записка -текстовой технический документ, содержащий описание устройства и принципа действия разрабатываемого изделия, а также обоснование принятых технических и технико-экономических решений. Ведомости - это списки различных документов, сгруппированных по определенным признакам. Составляются ведомости спецификаций, ссылочных документов, покупных изделий, ведомости технических документов, вошедших в состав технического предложения, эскизного и технического проектов, ведомости держателей подлинников, т. е. перечень предприятий, которые хранят подлинные документы, разработанные для данного изделия, ведомости согласования применения изделий и др. Конструкторские документы в зависимости от способа их выполнения и характера использования подразделяются на оригиналы, подлинники, дубликаты, копии. Оригиналом считается документ, выполненный конструктором на бумаге и предназначенный для изготовления по нему подлинника (кальки и др.). Подлинник - это технический документ, подписанный ответственными лицами и выполненный на материале, позволяющем многократное снятие с него копий. Дубликаты - копии подлинников. Они также выполняются на материале, который дает возможность снимать с него многократные копии, и подписываются ответственными лицами. Копии - документы, выполненные способом, обеспечивающим их идентичность с подлинником и предназначенные для непосредственного использования при разработке, в производстве, эксплуатации, ремонте изделия Технические документы - обобщающее название документов (графических и текстовых), в которых зафиксирована техническая мысль. Техническая документация возникает в процессе проектирования зданий и инженерных сооружений, конструирования машин, проведения научно технических и экспериментальных исследований, организации промышленного производства, во время осуществления геодезических работ, геологических изысканий. С техническими документами все больше стали иметь дело работники делопроизводства, органов научно технической информации, ведомственных архивов. Наиболее широко известна конструкторская, проектная, технологическая, научно-исследовательская документация. Основным видом технических документов является чертеж - изображение предмета на плоскости, выполненное особыми графическими приемами. Чертеж, на котором имеются некоторые текстовые указания, дает возможность представить внешний вид предмета в пространстве, понять его устройство, а так же установить, из каких материалов и каким способом предмет следует изготовлять. Техническая документация служит для решения научно технических проблем, возведения новых зданий и сооружений, изготовления предметов промышленного производства и т.п. Технические документы сохраняют свое практическое значение и после окончания строительства или снятия изделия с серийного производства и выполнения других работ. Так, технические документы по строительству необходимы для эксплуатации построенных по этим проектам объектов, различного рода перестроек и т. д. Старые технические документы используются при утверждении новых проектов в качестве сравнения и для различного рода справок. Для эксплуатации машин и агрегатов также оказывается необходимым наличие технической документации. Технические документы широко используются в качестве источников для исследований в области истории науки и техники, установления научного приоритета. Историко-научные и историко-технические выводы являются базой для прогнозирования развития науки и техники, что имеет исключительно большое практическое значение.

10. Разработка и оформление графических, вычислительных и проектных работ с использованием информационно- компьютерных технологий. Выполнял работу на компьютере в программе Автокад разрабатывали чертежи и эскизы заданных конструкций. В сварных соединениях. Каждый производственный процесс предполагает определенные отклонения от требований технический норм. Если такие отклонения выходят за пределы установленных допусков для конкретного изделия - это брак, дефект, который должен быть устранен. Если устранение дефекта невозможно, изделие не может быть принято к эксплуатации. В сварочном производстве изделием является правильно сваренное изделие, узел, конструкция. В изделиях, выполненных сваркой, дефекты различаются по месту их расположения и по причинам возникновения. Рассмотрим их. Причины возникновения дефектов - это те, возникновение которых связано с неправильной подготовкой и сборкой элементов, нарушением режима сварки, неисправностью оборудования, небрежностью и низкой квалификацией сварщика и другими нарушениями технологического процесса. К дефектам этой группы относятся: Непровар – это участок сварного соединения, где отсутствует сплавление между свариваемыми деталями, например, в корне шва, между основным и наплавленным металлом (по кромке) или между смежными слоями наплавленного металла. Непровары уменьшают рабочее сечение сварного шва, что может привести к снижению работоспособности сварного соединения. Являясь концентраторами напряжений, непровары могут вызвать появление трещин, уменьшить коррозионную стойкость сварного соединения, привести к коррозионному растрескиванию. Непровар является очень опасным дефектом сварки. Причина непровара: - Малая величина сварочного тока; - Большая скорость перемещения электрода; - Слишком большая длина дуги; - Малый угол скоса кромок или большая величина притупления; - Смещение и перекосы свариваемых кромок; - Малая величина зазора между кромками; - Несоответственно большой диаметр электрода; - Затекание шлака в зазоры между свариваемыми кромками; - Неправильный выбор полярности для данной марки электродов. Подрез – дефекты сварного соединения, представляющие собой местные уменьшения толщины основного металла в виде канавок, располагающихся вдоль границ сварного шва. Подрезы относятся к наиболее часто встречающимся наружным дефектам, образующимися, как правило, при сварке угловых швов с излишне высоким напряжением дуги и в случае неточного ведения электрода. Одна из кромок проплавляется более глубоко, металл стекает на горизонтально расположенную деталь и его не хватает для заполнения канавки. В стыковых швах подрезы образуются реже. Обычно при повышенном напряжении дуги и большой скорости сварки образуются двусторонние подрезы. Такие же подрезы образуются и в случае увеличения угла разделки при автоматической сварке. Причины подреза: 1) Большая сила тока; 2) Неправильное положение электрода и направление дуги. Прожог (сквозное проплавление) возникает из-за большого тока при малых скоростях сварки, из-за наличия большого зазора между кромками (рис. 3). Наиболее часто прожоги образуются при выполнении первого прохода многослойного шва и при сварке тонкого металла. Если под свариваемый шов плохо поджата флюсовая подушка или медная подкладка — тоже может возникнуть прожог или протёк. Причины прожога: 1) большой зазор между свариваемыми кромками; 2) недостаточное притупление кромок; 3) слишком жесткое пламя; 4) маленькая скорость сварки Прожоги исправляют вырубкой дефектных мест с последующей заваркой. Наплывы образуются в результате натекания жидкого металла на кромки непрогретого основного металла. Наплывы чаще всего образуются при сварке горизонтальных швов. Они могут быть в отдельных местах и иметь значительную протяженность. Причины наплыва: 1) недостаточно прогретый основной металл; 2) угол наклона мундштука горелки к поверхности металла; 3) неправильный неправильное ведение прутка. Наплывы срубают и проверяют, нет ли в этом месте непровара. Кратер это углубление в конце шва. Причина: 1) резкий обрыв пламени в конце шва Нужно медленно поднимать пламя. Кратеры уменьшают рабочее сечение шва, снижают прочность шва и могут явиться причинами образования трещин. Кратеры исправляют заваркой с предварительной вырубкой. Дефекты по причинам их возникновения связаны с явлениями, происходящими в процессе кристаллизации и формирования самой сварочной ванны и окончательного формирования шва. Это и трещины в самом шве и в около шовной зоне, шлаковые включения, поры. Дефекты по месту их расположения -это трещины и поры, выходящие на поверхность металла, непровары, прожоги, подрезы, наплывы -- все они относятся к наружным дефектам и могут быть обнаружены внешним осмотром (рис.11). К внутренним дефектам относятся те же трещины, непровары, включения и поры, но находящиеся внутри шва и не выходящие на поверхность. Их обнаруживают только методами неразрушающего контроля. Следующая разновидность дефекта - неравномерность шва. Появляется дефект по причине неустойчивого режима сварки, неточного направления электрода. Если это автоматизированная сварка, то причины в колебании напряжения в сети, проскальзывание проволоки в подающих роликах, протекание жидкого металла в зазоры, неправильный угол наклона электрода.

Оформление документации по контролю качества сварки

Основу отдела технического контроля составляют бюро технического контроля, работающее в производственных цехах предприятия. В обязанности входят: ● контроль за изготовлением продукции; ● оформление технической документации; ● учёт брака; ● разработка мероприятий по устранению брака; ● инспекционный контроль за соблюдением технологического процесса. На предприятиях крупносерийного и массового производства создаются группы статистического контроля, ведущие систематический учёт и анализ качества продукции. Группа статистического контроля осуществляет статистический анализ состояния технического процесса и статистический приемочный контроль готовой продукции, а также занимается вопросами разработки мероприятий по статистическому управлением качеством выпускаемой продукции с целью предупреждения образования брака. Технологическая документация; Сопроводительная документация; Накопительная документация. Под технологической документацией понимают операционные карты и ведомости операций. Операционные карты и ведомости операций используют для описания технологических операций и технологических процессов технического контроля. В составе комплекса разработан ГОСТ 3.1502-85. Формы и правила оформления документов на технический контроль».Выбор технологического документа определяет технолог производства, согласовывая его с и метрологической службы. Операционные карты предназначены для описания технологических операций технического контроля с указанием содержания и последовательности переходов. Под переходом понимают элементарную часть технологической операции. Операционные карты, как правило, разрабатывают для сложных операций с большим числом переходов. Они используются в крупносерийном и массовом производстве. В их указывают контролируемые параметры, данные о применяемых средствах технологического оснащения и норм времени. Ведомости операций предназначены для операционного описания технологических операций технического контроля в технологической последовательности с указанием переходов. Их разрабатывают в том случае, если технологический процесс содержит большое число операций технического контроля, а сами операции состоят из двух – трёх несложных переходов. Ведомости операций и операционные карты должны применяться совместно с маршрутной картой или заменяющими ее картами технологического процесса или картой типового (группового) технологического процесса в зависимости от того, разрабатывается комплект документов на единичный или типовой (групповой) технологический процесс. При разработке технологических документов используют унифицированные и машинно – ориентированные формы, обеспечивающие возможность обработки содержащейся в них информации с применением средств вычислительной техники. Существует 5 форм: · Сопроводительная документация. · Технологический паспорт · Технологическая бирка · Сопроводительный · Накопительные документы Рекламационные карты заполняются после анализа причин отказов продукции. Она может быть полезной при последующем обобщении и сопоставлении с данными контроля по другим рекламациям. В журналы контроля заносится текущая информация о контроле качества материалов и полуфабрикатов, состоянии технологических операций и процессов и результатах приемочного контроля готовой продукции. Накопительная документация позволяет получить историю качества по выпуску продукции данного типа с целью управления процессом изготовления продукции и прогнозирования её качества. Для систематизации сведений о браке продукции и автоматизации учёта результатов контроля вводятся классификаторы. Они представляют собой шифры из набора цифр и букв. С помощью шифра фиксируют виды и причины брака, а также их виновников.

ПМ 04. Организация и планирование сварочного производства 15. Осуществление текущего и перспективного планирования Производственных работ. Структура управление ИП Пожванюк

Первичный инструктаж по ТБ Меры предосторожности. Создание необходимой изоляции проводов, питающихся от источника тока и специальное заземление аппаратов для сварки. Работа должна осуществляться с сухой спецодежде с дополнительными средствами защиты и рукавицами. Для замкнутых пространств необходимо применение прорезиненных ковриков и галош. Применение по возможности выключателей автоматического режима, которые разрывают ток в цепи при условии холостого хода. Надежная изоляция электродержателя. Техника безопасности при выполнении сварочных работ предполагает, что электродержатель должен обладать повышенной прочностью и выдерживать более 8000 зажимов сварочного электрода. Тщательная защита глаз от сварочного излучения. Световой луч представляет особую опасность для зрения. Поэтому защитные щитки и маски должны быть изготовлены только из высококачественных материалов и обладать прекрасными эксплуатационными характеристиками. Для защиты других участников процесса сварки должны использоваться переносные щиты и ширмы. Сварочные установки и комплектующие перед началом работ должны внимательно осматриваться на возможность появления неисправностей. Сварка объемных и крупных конструкций должна проходить только в специализированных помещениях, чтобы доступ и проход между конструкциями не был затруднен. Дополнительные требования к технике безопасности. Создание системы функционирующей вентиляции. Известно, что особую опасность для сварщика представляют пары, которые выделяются во время сварочного процесса. В дальнейшем они превращаются в конденсированные аэрозоли. Их химический состав зависит от типа сварки. Только вентиляция, снабженная вытяжным шкафом, местными отсосами позволяет снизить вредное влияние испарений на дыхательную систему сварщика. Соблюдение требований безопасности при использовании баллонов с газом. Баллоны запрещено устанавливать поблизости от нагревательных приборов. Их эксплуатация должна производиться с осторожностью: не бросать и не переворачивать. Также запрещается использовать отогревание баллонов, это может привести к взрыву. Большую опасность представляет и невнимательная транспортировка баллонов к месту сварки. Предотвращение возможности возгорания. Сварка не должна проводиться в непосредственной близости от горючих и легковоспламеняющихся материалов. Предупреждение возможности травматизма во время сборочных и транспортировочных работ. Как отмечается, чаще всего механические травмы можно получить из-за неисправности транспортных средств и такелажных приспособлений. Также вред здоровью можно нанести Перспективное планирование является одним из наиважнейших процессов, от которого зависит эффективность деятельности предприятия. При осуществлении перспективного планирования ставятся задачи, определяются материальные, трудовые и финансовые средства для их достижения и сроки исполнения, а также последовательность их реализации. Кроме того, анализируются и выявляются факторы, имеющие влияние на развитие деятельности предприятия, для своевременного предотвращения их на стадии возникновения в случае их негативного влияния. Таким образом, можно сказать, что перспективное планирование как функция управления означает стремление учитывать заблаговременно все внешние и внутренние факторы, которые обеспечивают подходящие условия для нормального функционирования и развития предприятия. Оно также определяет разработку комплекса мероприятий, устанавливающих последовательность достижения конкретных целей с учетом возможностей наиболее результативного использования ресурсов каждым производственным подразделением и всем предприятиям. Долгосрочное планирование носит стратегический характер, так как именно при долгосрочном подходе выявляются стратегические цели предприятия и пути их реализации. Горизонт стратегического планирования составляет от 5 до 15 лет. Ограничение горизонта планирования от 1 до 5 лет соответствует среднесрочному или перспективному планированию. Среднесрочное (перспективное планирование) предполагает составление планов-прогнозов, в которых конкретизируются стратегия развития предприятия, методы и формы ее реализации. Перспективный план развития промышленного предприятия разрабатывают для непрерывности в планировании и преемственности плановых заданий, исходя из потребностей, как самого предприятия, так и отраслей экономики страны. Перспективное планирование основано на глубоком технико-экономическом анализе возможностей предприятия, его цехов и производственных участков. При этом выделяются ведущие и наиболее перспективные участки производства. Составление перспективных планов на предприятиях основывается на заключенных долговременных договорах с учетом интересов других отраслей-партнеров экономики страны. Процедура разработки перспективного плана-прогноза состоит из нескольких этапов. На первом этапе готовится проект плана, его показатели рассчитываются укрупненными методами счета. При этом учитываются данные маркетинговых исследований, проведенных при выработке стратегического плана. Анализируется динамика объемов продаж за предыдущие периоды, уточняются показатели фактического наличия и состояни

|

||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 142; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.6.9 (0.018 с.) |