Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Метрология, стандартизация и сертификацияСтр 1 из 15Следующая ⇒

Метрология, стандартизация и сертификация Учебное пособие

Набережные Челны 2007

УДК 621. 753. 1

Чемборисов Н. А., Замараева Т. А., Давлетшина Г. К. Метрология, стандартизация и сертификация: Учебное пособие. – Набережные Челны: Издательство Камской государственной инженерно – экономической академии, 2007 154 с.

В пособии рассмотрены вопросы измерений размеров, отклонений формы, шероховатости и взаимного расположения поверхностей. Предназначено для студентов машиностроительных специальностей.

Ил. Библиогр. 10 назв.

Рецензент: Начальник центральной лабораратории обработки металлов ДГТ ОАО «КАМАЗ» Скрипин В. П.

Печатается в соответствии с решением научно-методического совета Камской государственной инженерно – экономической академии.

©Камская государственная инженерно – экономическая академия 2007 год ©Н. А. Чемборисов, Т. А. Замараева, Г. К. Давлетшина. сположения поверхностей.

Содержание

Основы метрологии стр. 4 Лабораторный практикум Лабораторная работа № 1 Плоскопараллельные концевые меры длины стр.12 Лабораторная работа № 2 Измерение размеров деталей штангенинструментами и микрометрическими инструментами. стр.21 Лабораторная работа № 3 Измерение внутренних размеров деталей с помощью нутромера. стр.32 Лабораторная работа № 4 Измерение линейных размеров на горизонтальном оптиметре ИГК – 3 стр.38 Лабораторная работа № 5 Измерение резьбы с помощью инструментального микроскопа. стр.47 Лабораторная работа № 6 Измерение среднего диаметра резьбы резьбовым микрометром и методом трёх проволочек. стр.66 Лабораторная работа № 7 Методы и средства измерения углов. стр.73 Лабораторная работа № 8 Сортировка деталей на группы годности стр.82 Лабораторная работа № 9 Измерение отклонений формы и расположения поверхностей. стр.86 Лабораторная работа № 10 Измерение шероховатости поверхности. стр.103

Лабораторная работа № 11 Измерение цилиндрических зубчатых колес стр.116 Литература стр.128 Приложение 1 стр.129 Приложение 2 стр.153 1. Основы метрологии 1.1. Основные понятия и термины метрологии

Технический прогресс, совершенствование технологических процессов, повышение качества продукции невозможны без развития метрологии и постоянного совершенствования техники измерений. Термины и определения, а также направления метрологического обеспечения в области измерения линейных и угловых величин регламентируются комплексом ГОСТов [4]. Под метрологическим обеспечением понимается установление и применение научных и организационных основ, технических средств, правил и норм, необходимых для достижения единства и требуемой точности измерений. Научной основой метрологического обеспечения является метрология. Метрология - наука об измерениях, методах и средствах обеспечения их единства и способах достижения заданной точности [4]. Под измерением понимают нахождение значения физической величины опытным путем с помощью специальных технических средств. Значение физической величины - количественная оценка измеряемой величины должна быть не просто числом, а числом именованным, т.е. результат измерения должен быть выражен в определенных единицах, принятых для данной величины. Только в этом случае результаты измерений, полученные различными средствами и разными экспериментаторами, сопоставимы. Результат измерения практически всегда отличается от истинного значения физической величины - значения, которое выражает размер величины с наибольшей достижимой точностью. Идеальное (номинальное) значение физической величины определить невозможно.

1.1.1. Виды средств измерений

Технические средства, предназначенные для измерения физических величин и имеющие нормированные метрологические свойства называются средствами измерения.

Средства измерения можно классифицировать по двум признакам – по конструктивному исполнению и метрологическому назначению. По конструктивному исполнению средства измерения подразделяют на меры, измерительные приборы, измерительные преобразователи, измерительные установки и измерительные системы. Меры - средства измерений, предназначенные для воспроизведения физической величины заданного размера. К мерам относятся плоскопараллельные концевые меры длины, гири и т. п. Измерительный прибор - средство измерений, предназначенное для выработки сигнала измерительной информации в форме, доступной для непосредственного восприятия наблюдателя. По виду выходного сигнала приборы делятся на аналоговые и дискретные. В аналоговом приборе показания являются непрерывной функцией, в дискретном - прерывистой. По виду регистрации измерительной информации приборы подразделяются на показывающие, цифровые, самопишущие и печатающие. Измерительный преобразователь - средство измерений, предназначенное для выработки сигнала измерительной информации в форме, удобной для передачи, дальнейшего преобразования, обработки и хранения, но не поддающейся непосредственному восприятию наблюдателя. Иногда применяется термин «датчик» - особенно для первичных преобразователей, к которым подведена измеряемая величина. Измерительная установка – совокупность функционально объединенных средств измерений (мер, измерительных приборов, измерительных преобразователей) и вспомогательных устройств, предназначенных для выработки сигналов измерительной информации в форме, удобной для непосредственного восприятия наблюдателем, и расположенная в одном месте. Измерительная система – совокупность средств измерений (мер, измерительных приборов, измерительных преобразователей) и вспомогательных устройств, соединенных между собой каналами связи, предназначенная для выработки сигналов измерительной информации в форме, удобной для автоматической обработки, передачи и использования в автоматических системах управления.

По метрологическому назначению все средства измерения подразделяются на эталоны и рабочие средства измерения. Эталон единицы – средство измерений (или комплекс средств измерений), обеспечивающее воспроизведение и (или) хранение единицы с целью передачи ее размера нижестоящим по поверочной схеме средствам измерений, выполненное по особой спецификации официально утвержденное в установленном порядке в качестве эталона. Основное назначение эталонов - обеспечение материально – технической базы воспроизведения и хранения единиц физических величин. Основные физические величины СИ воспроизводятся централизованно с помощью государственных эталонов. Передача размеров единиц от эталона единицы физической величины к первичному эталону и к рабочим средствам измерения осуществляется с помощью рабочих эталонов. Государственный эталон – первичный или специальный эталон, официально утвержденный в качестве исходного для страны. Вторичный эталон (эталон – копия) – эталон, предназначенный для передачи размеров единиц рабочим эталонам. Рабочий эталон – эталон, применяемый для передачи размера единицы рабочим средствам измерений.

При необходимости рабочие эталоны подразделяются на разряды (1, 2, 3…, n). Передачу размера единицы осуществляют через цепочку соподчиненных по разрядам рабочих эталонов (рис.1). От последнего рабочего эталона в этой цепочке размер единицы передают рабочему средству измерений

Рис.1 Схема передачи размеров от эталонов к рабочим средствам измерения

1.1.2. Виды и методы измерений

Виды измерений определяются физическим характером измеряемой величины, требуемой точностью измерения, необходимой скоростью измерения, условиями и режимом измерений и т.д. В метрологии существует множество видов измерений и число их постоянно увеличивается. В зависимости от того, как получен результат (непосредственно в процессе измерения или после измерения путем последующих расчетов) различают прямые и косвенные измерения. При прямых измерениях значение измеряемой величины находят непосредственно из опытных данных в результате выполнения измерения. Большинство измерительных средств основано на прямых измерениях, например измерение температуры термометром, диаметра вала штангенциркулем или микрометром. При косвенных измерениях искомое значение величины находят вычислением по известной зависимости между этой величиной и величинами, полученными прямым измерениям, например измерение среднего диаметра резьбы методом трех проволочек. Приведенные виды измерений включают различные методы. Метод измерения - это совокупность правил и приемов использования средств измерений, позволяющий решить измерительную задачу. Методы измерений классифицируют по нескольким признакам. В зависимости от способа применения меры известной величины различают метод непосредственной оценки и метод сравнения с мерой. При методе непосредственной оценки значение измеряемой величины получают непосредственно по отсчетному устройству измерительного прибора прямого действия. При методе сравнения с мерой измеряемую величину сравнивают с величиной, воспроизводимой мерой. Разновидности метода сравнения с мерой: дифференциальный метод, метод совпадений и нулевой метод. Дифференциальный метод характеризуется измерением разности между измеряемой величиной и известной величиной, воспроизводимой мерой.

Этим методом определяют отклонение контролируемого диаметра детали на оптиметре после его настройки на ноль по блоку концевых мер длины. Метод совпадений – определяют разность между измеряемой величиной и величиной, воспроизводимой мерой (например, при измерении штангенциркулем используют совпадение отметок основной и нониусной шкал). Нулевой метод аналогичен дифференциальному, но разность между измеряемой величиной и мерой сводится к нулю. По характеру взаимодействия средств измерения с поверхностью измеряемой детали методы измерения разделяют на контактные и бесконтактные. Контактными называются измерения, при которых измерительное средство имеет механический контакт с поверхностью измеряемого объекта и бесконтактными,если механический контакт отсутствует (измерения с помощью оптических, пневматических и других средств измерения). В зависимости от количества одновременно выделяемых параметров применяют поэлементный или комплексный методы измерения. Дифференцированный (поэлементный) контроль характеризуется измерением каждого параметра изделия в отдельности (например, контроль собственно среднего диаметра, шага и половины угла профиля резьбы). Комплексный метод характеризуется измерением суммарного показателя качества, на который оказывают влияния отдельные его составляющие (например, измерение радиального биения цилиндрической детали; контроль положения профиля по предельным контурам, контроль предельными калибрами).

1.1.3. Метрологические показатели средств измерений

При выборе средства измерения в зависимости от заданной точности изготовления деталей необходимо учитывать их метрологические показатели: цену деления шкалы, диапазоны показаний и измерений, пределы измерения, измерительное усилие и др. Основным элементом отсчетного устройства является шкала, по которой снимается отсчет. Шкала может быть круговой или линейной. Цена деления шкалы - разность значений величины, соответствующих двум соседним отметкам шкалы. Если указатель (стрелка) прибора при измерении детали с установленной разностью значений измеряемой величины в 0,002 мм будет перемещаться на одно деление шкалы, то у этого прибора цена деления будет равна 0,002 мм. Цену деления шкалы указывают на приборе или инструменте четкими цифрами, на видном месте. Диапазон показаний - область шкалы, ограниченная ее начальным и конечным значениями. Диапазон измерений - область значений измеряемой величины, для которых нормированы допускаемые погрешности средств измерений. Измерительная сила - сила воздействия измерительного наконечника на поверхность проверяемой детали в зоне контакта. Погрешность измерения - разность между результатом измерения и истинным значением измеряемой величины. Систематическая погрешность измерения - составляющая погрешности средства измерения, остающаяся постоянной или закономерно изменяющаяся.

Случайная погрешность средства измерения - составляющая погрешности средства измерений, изменяющаяся случайным образом. Точность измерения - качество результатов измерений, отражающее их близость к истинному значению измеряемой величины.

Контрольные вопросы 1. Что изучает метрология. 2. Понятие измерения. Средства измерения. 3. Основные термины и определения: цена деления, предел измерений, измерительная сила, погрешность измерения, точность измерения, передаточное отношение прибора. 4. Составляющие погрешности измерения. 5. Виды и методы измерений.

2. Лабораторный практикум Лабораторная работа № 1 Лабораторная работа № 2.

Лабораторная работа № 3 Лабораторная работа № 4. Лабораторная работа № 5

Лабораторная работа № 6 Задание 1. Измерить средний диаметр резьбы резьбовым микрометром Порядок выполнения. 1.Выполнить эскиз детали и схемы измерения. 2.Дать характеристику средства измерения и заполнить таблицу 6.1. 3.Определить 4.По величине шага резьбы найти необходимые вставки, вставить призматическую вставку в пятку, а коническую в микровинт. 5.Установить микрометр на «нуль» по установочной мере или при соприкосновении вставок (для микрометра 0 - 25 мм). 6.Измерить деталь. 6.1.Вывинтить микровинт за барабан до получения показания, несколько большего, чем номинальный средний диаметр 6.2.Определить размер 6.3.Измерить таким же образом 7.Определить годность 8.Зарисовать схему измерения.

Таблица 6.1 Характеристика резьбового микрометра.

Таблица 6.2 Результаты измерения среднего диаметра резьбовым микрометром.

Задание 2. Выполнить измерение среднего диаметра наружной резьбы методом трех проволочек.

Метод измерения среднего диаметра резьбы с помощью калиброванных точных проволочек или роликов является косвенным методом измерения, при котором во впадины профиля закладывают две калиброванные проволочки с одной стороны и одну с противоположной так, чтобы при замерах они были параллельны. Затем гладким микрометром замеряют размер М. Средний диаметр

Рис. 6.2.Схема измерения методом трех проволочек. Порядок выполнения работы 1.Изучить и усвоить правила измерения среднего диаметра наружной резьбы с помощью калиброванных проволочек. 2.Выполнить эскиз схемы измерения. 3.Дать характеристику средству измерений и заполнить таблицу 6.3. 4.Номинальный размер d2 и предельные отклонения берут из задания 1 и записывают в графы таблицы 6.4. предельные размеры 5.Подчитывают размер 6.Проверить установку микрометра на нуль. 7.Вывинтить микровинт на размер, несколько больший Мрасч. 8.Установить деталь в микрометре так, чтобы ось резьбы располагалась горизонтально, в одной плоскости с осью микровинта и пятки. 9.Установить проволочки во впадины резьбы по схеме измерения рис.6.2. 10.Определить размер М в сечениях А-А; В-В; С-С; (три раза), и записать в табл.6.4. 11.Опреднлить действительное значение d2 для каждого сечения по формуле 12.Определить годность d2 резьбы измеренной детали. Таблица 6.3 Характеристика средств измерений

Таблица 6.4. Результаты измерения среднего диаметра гладким микрометром.

Вывод: Контрольные вопросы: 1. Понятие среднего диаметра резьбы. 2. Устройство резьбового микрометра. 3. Принцип измерения среднего диаметра резьбы методом трех проволочек. 4.Методы измерения.

Лабораторная работа № 7 Теоретические положения 1.1 Допуски углов

Устанавливаются следующие виды допусков углов и их обозначения. АТ (рис. 7.1)-допуск угла (разность между наибольшим и наименьшим предельными углами); обобщенное обозначение. АТα –допуск угла, выраженный в угловых единицах; АТ¢α-округленное значение допуска АТα,выраженное в градусах, минутах, секундах; АТh –допуск угла, выраженный отрезком на перпендикуляре к короткой стороне угла, противолежащим углу АТα на расстоянии L1 от вершины угла (относится к призматическим элементам); АТD - допуск угла конуса, выраженный допуском на разность диаметров в двух нормальных к оси конуса сечениях, на заданном расстоянии L между ними; определяется по перпендикуляру к оси конуса. Устанавливается 17 степеней точности: 1,2…17. Числовые значения допусков углов для этих степеней точности приведены в табл.7.1. Допуск угла по заданной степени точности обозначается буквами АТ и номером степени точности, например, АТ5,АТ8. допускается при необходимости определять допуски точнее, чем 1-й степени точности, путем последовательного деления допусков 1-й степени точности на коэффициент 1.6. Полученные таким образом степени точности обозначаются 0;01 и т.д. Допуски углов назначаются: для конусов с конусностью не более 1:3- в зависимости от длины конуса L (рис.7.1.а); для конусов с конусностью свыше 1:3 в зависимости от длины образующей конуса L1 (рис.7.1.б); для углов призматических элементов в зависимости от длины L1 меньшей стороны угла (рис.7.1.в).

а) б) в) Рис.7.1. Допуски углов: а - для конусов с конусностью до 1:3; б - для конусов с конусностью свыше 1:3; в - для призматических деталей. Таблица 7.1 Допуски углов Интервал длин, мм | Степень точности /мин, с / | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| АТ¢α8 | АТ¢α9 | АТ¢α10 | АТ¢α11 | АТ¢α12 | АТ¢α13 | АТ¢α14 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| До10 | 4¢ | 6¢ | 10¢ | 16¢ | 26¢ | 40¢ | 1º | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Свыше 10 до 16 | 3¢ | 5¢ | 8¢ | 12¢ | 20¢ | 32¢ | 50¢ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Свыше 16 до 26 | 2¢30¢¢ | 4¢ | 6¢ | 10¢ | 16¢ | 26¢ | 40¢ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Свыше 26 до 40 | 2¢ | 3¢ | 5¢ | 8¢ | 12¢ | 20¢ | 32¢ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Свыше 40 до 63 | 1¢40¢¢ | 2¢30¢¢ | 4¢ | 6¢ | 10¢ | 16¢ | 26¢ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Свыше 63 до 100 | 1¢20¢¢ | 2¢ | 3¢ | 5¢ | 8¢ | 12¢ | 20¢ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Свыше100 до 160 | 1¢ | 1¢40¢¢ | 2¢30¢¢ | 4¢ | 6¢ | 10¢ | 16¢ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Свыше 160 до 260 | 50¢¢ | 1¢20¢¢ | 2¢ | 3¢ | 5¢ | 8¢ | 12¢ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Методы измерения углов

Все известные методы измерения углов могут быть разделены на прямые и косвенные. При прямом методе значения углов измеряют непосредственно в угловой мере. При косвенном методе измеряют непосредственно не угол, а линейные размеры, связанные с ним. По найденным линейным размерам расчетам находят тригонометрические функции углов, а следовательно, и сами углы. Поэтому этот метод часто называют тригонометрическим.

Лабораторная работа № 8

Порядок выполнения работы

1. Ознакомиться с назначением устройством и принципами работы электроконтактного двухпредельного датчика.

2. Изучить методику контроля деталей.

3. По размерам чертежа определить предельные значения контролируемого размера. Определить наибольший и наименьший предельные размеры.

4. Набрать блоки концевых мер соответственно на наибольший и наименьший предельные размеры.

5. Поочередно устанавливаем эти блоки на приспособление, в котором установлен датчик. Настраиваем датчик. При настройке датчика на наименьший размер измерительный стержень с наконечником опущены вниз. Перемещаем настроечный винт до соприкосновения с подвижным контактом за счет вращения левого барабана. При срабатывании реле загорается красная лампа. При настройке датчика на наибольший предельный размер измерительный стержень с наконечником поднят вверх. Вращая правый барабан перемещаем соответствующий винт до соприкосновения с подвижным контактом. При срабатывании реле загорается желтая лампа. Правильная настройка заключается в многократном измерении соответствующего блока концевых мер. При этом количество загорания ламп должно быть примерно равно количеству случаев незагорания.

6. Произвести измерение партии деталей. Деталь считается годной, если при измерении загорается синяя лампа. Если загорается красная или желтая лампа, то деталь является негодной. При этом, если загорелась красная лампа, то брак является неисправимым, если загорелась желтая лампа, то брак исправимый.

7. Заполнить таблицу измерений.

8. Сделать вывод по проделанной работе

Таблица 8.1

| Контролируемый размер, мм | Наибольший предельный размер, мм | Наименьший предельный размер, мм |

Таблица 8.2.

| Годные детали, шт. | Брак исправимый, шт | Брак неисправимый, шт. |

Вывод:

Контрольные вопросы:

1. Назначение датчика ДП-04 и пределы измерения

2. Цена деления барабанов настроечных винтов датчика

3. Измерительное усилие датчика в пределах рабочего хода измерительного стержня

4. Погрешность настройки и нестабильность срабатывания контактов датчика.

Лабораторная работа № 9

Теоретические положения

При проектировании деталей машин их геометрические параметры задаются размерами элементов, а также формой и взаимным расположением их поверхностей. При изготовлении возникают отступления геометрических параметров реальных деталей от идеальных значений. Степень приближения действительных параметров к идеальным называется точностью.Точность характеризуется действительной погрешностью (действительная точность) или пределами, ограничивающими значения погрешности (нормированная точность).

Точность деталей по геометрическим параметрам есть совокупное понятие, подразделяющееся по следующим признакам:

· точности размеров элементов;

· точности формы поверхностей элементов;

· точности по шероховатости поверхности;

· точности взаимного расположения элементов.

Погрешности размера, формы, шероховатости и расположения поверхностей в процессе изготовления возникают из-за погрешностей станка, погрешностей режущего инструмента и приспособлений; упругих деформаций в технологической системе резания, погрешности измерения, неоднородности размеров, жесткости материала заготовки.

В подвижных соединениях эти погрешности приводят к уменьшению износостойкости деталей, в неподвижных и подвижных плотных соединениях отклонения формы и расположения поверхностей вызывают неравномерность натягов или зазоров, вследствие чего снижается прочность соединения, герметичность и точность центрирования.

Нормирование точности формы и расположения поверхностей, волнистости и шероховатости способствует повышению точности геометрии деталей при изготовлении и контроле, является одним из факторов повышения качества выпускаемой продукции.

Поверхности изделий, полученные после окончательной обработки, всегда отличаются от номинальных поверхностей, заданных чертежом и технической документацией как по форме, так и по расположению, что приводит к отклонению параметров посадки от расчетных, снижению точности изделия и надежности его работы. Поэтому для обеспечения правильного функционирования машин, требуемой долговечности деталей и их монтажной взаимозаменяемости все отклонения формы и расположения поверхностей должны быть ограничены допусками.

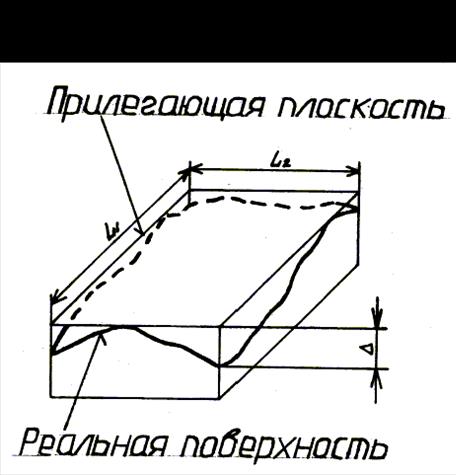

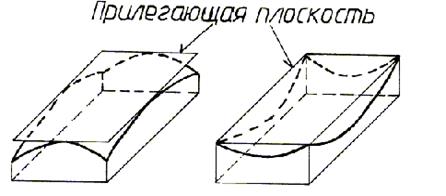

В основе нормирования отклонений формы и расположения поверхностей лежит принцип прилегающих прямых (плоскостей, поверхностей). Прилегающая прямая - прямая, соприкасающаяся с реальным профилем и расположенная вне материала так, чтобы отклонение от наиболее удаленной точки реального профиля в пределах нормируемого участка имело минимальное значение. Прилегающая поверхность - поверхность, имеющая форму номинальной поверхности, соприкасающаяся с реальной поверхностью и расположенная вне материала так, что отклонение от наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение. (Рис. 9.1)

Рис. 9.1 Прилегающая поверхность

Под отклонением формы понимают отклонение формы реальной поверхности или реального профиля от формы номинальной поверхности или номинального профиля. Количественно отклонения формы оценивают наибольшим расстоянием от точек реальной поверхности (профиля) до прилегающей поверхности (профиля) по нормали.

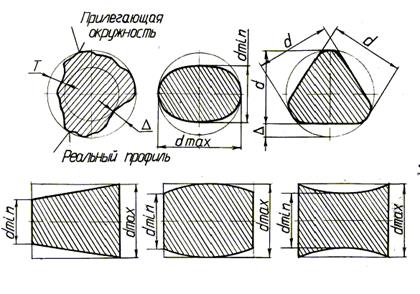

Комплексными показателями отклонения формы цилиндрических деталей являются отклонение профиля продольного сечения и отклонение от круглости.

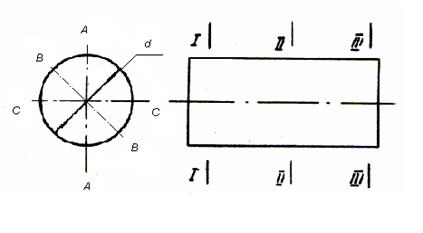

Отклонение профиля продольного сечения - это наибольшее расстояние от точек реальной поверхности, лежащей в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профиля в пределах нормируемого участка. Этот комплексный показатель пока не обеспечен измерительными средствами, поэтому вместо него обычно нормируют и измеряют конусообразность, бочкообразность, седлообразность и отклонения от прямолинейности оси в пространстве.

Первые три элемента измеряют с помощью любого прибора с двухточечной схемой измерения в разных сечениях вдоль оси детали (оптиметры, микрометры и другие).

Рис.9.2. Схема измерений.

Прямолинейность оси измеряют с помощью прокатывания детали по плоскости под наконечником измерительной головки.

Отклонение от круглости - это наибольшее расстояние от точек реального профиля до прилегающей окружности.

Отклонение от круглости измеряют приборами - кругломерами. Принцип измерений кругломером заключается в воспроизведении прибором идеальной окружности и сравнении ее с реальным профилем измеряемой поверхности. Кругломеры применяют для контроля наиболее точных и ответственных изделий. Приближенно отклонение от круглости может быть измерено двухконтактным или трехконтактными способами. Если характер отклонения соответствует овальности, огранке с четным числом граней, то применяют двухконтактный способ, при этом определяют полуразность между наибольшим и наименьшим диаметрами поперечного сечения при поворачивании детали под измерительным наконечником. Если характер отклонения от круглости соответствует огранке с нечетным числом граней, применяют трехконтактный способ.

Частными видами отклонений формы цилиндрической поверхности в поперечном сечении являются овальность и огранка, в продольном сечении конусообразность, бочкообразность и седлообразность (рис. 9.3).

|

Рис.9.3. Частные виды отклонений формы цилиндрической поверхности

Частными видами отклонений плоских поверхностей являются выпуклость и вогнутость (рис. 9.4).

Рис.9.4. Частные виды отклонений плоских поверхностей

Отклонения формы и расположения поверхностей принято обозначать D, допуски -  . Участок

. Участок  поверхности или линии, к которому относится отклонение D или допуск

поверхности или линии, к которому относится отклонение D или допуск  , называется нормированным.

, называется нормированным.

Величины отклонений формы цилиндрических поверхностей определяются по формуле

,

,

где  - наибольший и наименьший действительный диаметр в поперечном или продольном сечении.

- наибольший и наименьший действительный диаметр в поперечном или продольном сечении.

Рабочее средство измерений – средство измерений, применяемое для измерений, не связанных с передачей размера единиц.

Рабочее средство измерений – средство измерений, применяемое для измерений, не связанных с передачей размера единиц. , его предельные размеры и записать в таблицу 6.2.

, его предельные размеры и записать в таблицу 6.2. , мм

, мм

,

мм

,

мм

,

мм

,

мм

измеряемой резьбы по формулам: для метрической резьбы:

измеряемой резьбы по формулам: для метрической резьбы:  , где

, где  - диаметр проволочек, мм. Проволочки и ролики поставляют в виде комплекта, состоящим из трех проволочек одинакового диаметра. При измерении необходимо следить, чтобы не было перекоса детали и проволочек.(рис. 6.2)

- диаметр проволочек, мм. Проволочки и ролики поставляют в виде комплекта, состоящим из трех проволочек одинакового диаметра. При измерении необходимо следить, чтобы не было перекоса детали и проволочек.(рис. 6.2)

, мм

, мм