Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема урока: Сверление отверстий в металле: способы, инструменты, заточка свёрл.Содержание книги

Поиск на нашем сайте

Тема урока: Сверление отверстий в металле: способы, инструменты, заточка свёрл. Техника безопасности при работе с электроинструментом важно помнить о безопасности человека и не допускать преждевременного износа инструмента и возможного брака: 1. Перед работой нужно проверить крепления всех элементов. 2. Одежда при работе на станке или с электродрелью не должна быть с элементами, способными попасть под действие вращающихся частей. Глаза от стружки защитите очками. 3. Сверло при приближении к поверхности металла должно уже вращаться, иначе оно быстро затупится. 4. Вынимать сверло из отверстия нужно, не выключая дрель, по возможности снижая обороты. 5. Если сверло не углубляется в металл, значит, его твёрдость ниже, чем у заготовки. Повышенную твёрдость у стали можно выявить, проведя по образцу напильником — отсутствие следов свидетельствует о повышенной твёрдости. В этом случае сверло нужно выбирать из твёрдого сплава с присадками и работать на низких оборотах с небольшой подачей. 6. Если сверло маленького диаметра плохо закрепляется в патроне, намотайте на его хвостовик несколько оборотов латунной проволоки, увеличив диаметр для захвата. 7. Если поверхность заготовки полированная, наденьте фетровую шайбу на сверло, чтобы гарантировано не нанести царапины даже при соприкосновении с патроном дрели. При закреплении заготовок из полированной или хромированной стали, используйте прокладки из ткани или кожи. 8. При изготовлении глубоких отверстий прямоугольный кусочек пенопласта, насаженный на сверло, может служить измерителем и одновременно, вращаясь, сдувать мелкую стружку.

Сверление отверстий в металле может понадобиться при ремонте инженерных систем, бытовой техники, автомобиля, создании конструкций из листовой и профильной стали, конструировании поделок из алюминия и меди, при изготовлении плат для радиоаппаратуры и во многих других случаях. Важно понимать, какой инструмент нужен для каждого вида работ, чтобы отверстия получились нужного диаметра и в строго намеченном месте, и какие меры безопасности помогут избежать травм. Заточка спиральных сверл. Спиральное сверло затачивают на электроточиле с мелкозернистым абразивным кругом. Напомним правила безопасной работы на электроточиле, которые вы изучали Перед заточкой следует отрегулировать положение подручника, опустить экран или надеть очки, проверить заземление, ограждение, качество и крепление абразивного круга.

Левой рукой, опираясь на подручник, удерживают за спиральную часть сверло на расстоянии 15 — 20 мм от его вершины. Правой рукой охватывают хвостовик, слегка прижимая сверло к абразивному кругу так, чтобы режущая кромка располагалась параллельно оси абразивного круга. Угол заточки сверла (угол при вершине) – зависит от материала. Затем плавным движением правой руки, не отнимая от абразивного круга сверло, поворачивают его вокруг своей оси и, соблюдая правильный наклон, затачивают одну режущую кромку сверла. Так же затачивают другую режущую кромку.

Формы заточки сверл: 1. Нормальная одинарная – имеются недостатки (большое трение,

плохо отводит теплоту).Для улучшения условий работы сверл применяют другие виды заточки. 2.Двойная заточка – получают два конуса (1 конус – 116-118°; 2 конус – 70-75°) и образуются 4 режущие кромки. Улучшается отвод тепла. 3.Подточка перемычки – со стороны передней поверхности зуба уменьшается ее длина, а значит и уменьшается неблагоприятные действия перемычки. 4.Подточка ленточки – улучшает условия резания, поскольку ленточка сужается и уменьшается трение. Для закрепления деталей перед сверлением используют тиски, упоры, кондукторы, уголки, прихваты с болтами и другие приспособления. Это не только требование безопасности, так на самом деле удобнее, и отверстия получаются более качественные. Для снятия фасок и обработки поверхности канала пользуются зенковкой цилиндрической или конической формы, а для наметки точки под сверление и чтобы сверло «не соскочило» — молоток и кернер. Лучшими свёрлами до сих пор считаются выпущенные в СССР — точное следование ГОСТ по геометрии и составу металла. Хороши и немецкие Ruko с титановым напылением, а также свёрла от Bosch — проверенное качество. Хорошие отзывы о продукции Haisser — мощные, как правило, большого диаметра. Достойно показали себя свёрла «Зубр», особенно серии «Кобальт». Режимы сверления: Очень важно правильно закрепить и направить сверло, а также выбрать режим резания. При выполнении отверстий в металле сверлением важными факторами являются количество оборотов сверла и усилие на подачу, прилагаемое к сверлу, направленное по его оси, обеспечивающее заглубление сверла при одном обороте (мм/об). При работе с различными металлами и свёрлами рекомендуются различные режимы резания, причём чем твёрже обрабатываемый металл и чем больше диаметр сверла, тем меньше рекомендуемая скорость резания. Показатель правильного режима — красивая, длинная стружка.

Воспользуйтесь таблицами, чтобы правильно выбрать режим и не затупить сверло преждевременно. Таблица 1. Рекомендуемые скорости резания отверстий L/D ≤ 3, приведённые для быстрорежущей стали средней твёрдости

Диаметр сверла D, мм | |||||||||||||||

| 2,5 | 4 | 6 | 8 | 10 | 12 | 146 | 20 | 25 | 32 | |||||||

|

Скорость резания v, м/мин | ||||||||||||||||

| При сверлении стали | ||||||||||||||||

| 0,06 | 17 | 22 | 26 | 30 | 33 | 42 | — | — | — | — | ||||||

| 0,10 | — | 17 | 20 | 23 | 26 | 28 | 32 | 38 | 40 | 44 | ||||||

| 0,15 | — | — | 18 | 20 | 22 | 24 | 27 | 30 | 33 | 35 | ||||||

| 0,20 | — | — | 15 | 17 | 18 | 20 | 23 | 25 | 27 | 30 | ||||||

| 0,30 | — | — | — | 14 | 16 | 17 | 19 | 21 | 23 | 25 | ||||||

| 0,40 | — | — | — | — | — | 14 | 16 | 18 | 19 | 21 | ||||||

| 0,60 | — | — | — | — | — | — | — | 14 | 15 | 11 | ||||||

| При сверлении чугуна | ||||||||||||||||

| 0,06 | 18 | 22 | 25 | 27 | 29 | 30 | 32 | 33 | 34 | 35 | ||||||

| 0,10 | — | 18 | 20 | 22 | 23 | 24 | 26 | 27 | 28 | 30 | ||||||

| 0,15 | — | 15 | 17 | 18 | 19 | 20 | 22 | 23 | 25 | 26 | ||||||

| 0,20 | — | — | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | ||||||

| 0,30 | — | — | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 19 | ||||||

| 0,40 | — | — | — | — | 14 | 14 | 15 | 16 | 16 | 17 | ||||||

| 0,60 | — | — | — | — | — | — | 13 | 14 | 15 | 15 | ||||||

| 0,80 | — | — | — | — | — | — | — | — | — | 13 | ||||||

| При сверлении алюминиевых сплавов | ||||||||||||||||

| 0,06 | 75 | — | — | — | — | — | — | — | — | — | ||||||

| 0,10 | 53 | 70 | 81 | 92 | 100 | — | — | — | — | — | ||||||

| 0,15 | 39 | 53 | 62 | 69 | 75 | 81 | 90 | — | — | — | ||||||

| 0,20 | — | 43 | 50 | 56 | 62 | 67 | 74 | 82 | – | – | ||||||

| 0,30 | — | — | 42 | 48 | 52 | 56 | 62 | 68 | 75 | — | ||||||

| 0,40 | — | — | — | 40 | 45 | 48 | 53 | 59 | 64 | 69 | ||||||

| 0,60 | — | — | — | — | 37 | 39 | 44 | 48 | 52 | 56 | ||||||

| 0,80 | — | — | — | — | — | — | 38 | 42 | 46 | 54 | ||||||

| 1,00 | — | — | — | — | — | — | — | — | — | 42 | ||||||

Таблица 2. Поправочные коэффициенты

Твёрдость НВ

Поправочный коэффициент

Сталь углеродистая качественная конструкционная

|

|

30, 35, 40

Таблица 3. Обороты и подача при различном диаметре сверла и сверлении углеродистой стали

| Диаметр сверла, мм | Число оборотов, об/мин | Подача, мм/об |

| до 5 | 2000-1300 | 0,10-0,20 |

| 5-10 | 1300-700 | 0,15-0,30 |

| 11-15 | 700-400 | 0,20-0,40 |

| 16-20 | 400-300 | 0,25-0,45 |

| 20-30 | 300-200 | 0,40-0,60 |

Таблица 4. Рекомендации при сверлении аустенитной стали (наиболее сложно обрабатываемой)

| Диаметр сверла, мм | Число оборотов, об/мин | Подача, мм/об |

| 1,59 | 1500 | 0,025 |

| 3,18 | 800 | 0,065 |

| 6,35 | 400 | 0,125 |

| 12,70 | 150 | 0,280 |

| 20,64 | 180 | 0,255 |

| 25,40 | 150 | 0,280 |

Таблица 5. Соотношение метрической и дюймовой резьбы, а также подбор размера отверстия для засверливания

Метрическая резьба

Дюймовая резьба

Трубная резьба

Диаметр резьбы

Шаг резьбы, мм

Диаметр резьбы

Шаг резьбы, мм

Диаметр резьбы

Глубокие отверстия, СОЖ

Иногда требуется выполнить глубокое отверстие. В теории, это такое отверстие, длина которого в пять раз больше диаметра. На практике, глубоким называют сверление, требующее принудительного периодического удаления стружки и применения СОЖ (смазочно-охлаждающих жидкостей).

В сверлении СОЖ нужны в первую очередь для снижения температуры сверла и заготовки, которые нагреваются от трения. Поэтому при получении отверстий в меди, которая обладает высокой теплопроводностью и сама способна отводить тепло, СОЖ можно не применять. Относительно легко и без смазки сверлится чугун (кроме высокопрочных).

На производстве в качестве СОЖ применяют индустриальные масла, синтетические эмульсии, эмульсолы и некоторые углеводороды. В домашних мастерских можно использовать:

- технический вазелин, касторовое масло — для мягких сталей;

- хозяйственное мыло — для алюминиевых сплавов типа Д16Т;

- смесь керосина с касторовым маслом — для дюралюминия;

- мыльную воду — для алюминия;

- скипидар, разведённый спиртом — для силумина.

Универсальная охлаждаемая жидкость может быть приготовлена самостоятельно. Для этого нужно растворить 200 г мыла в ведре воды, добавить 5 ложек машинного масла, можно отработанного, и прокипятить раствор до получения мыльной однородной эмульсии. Некоторые мастера для снижения трения используют свиное сало.

| Обрабатываемый материал | Смазочно-охлаждающая жидкость |

| Сталь: | |

| углеродистая | Эмульсия. Осернённое масло |

| конструкционная | Осернённое масло с керосином |

| инструментальная | Смешанные масла |

| легированная | Смешанные масла |

| Чугун ковкий | 3-5%-ная эмульсия |

| Чугунное литье | Без охлаждения. 3-5%-ная эмульсия. Керосин |

| Бронза | Без охлаждения. Смешанные масла |

| Цинк | Эмульсия |

| Латунь | Без охлаждения. 3-5%-ная эмульсия |

| Медь | Эмульсия. Смешанные масла |

| Никель | Эмульсия |

| Алюминий и его сплавы | Без охлаждения. Эмульсия. Смешанные масла. Керосин |

| Нержавеющие, жаропрочные сплавы | Смесь из 50% осернённого масла, 30% керосина, 20% олеиновой кислоты (или 80% сульфофрезола и 20% олеиновой кислоты) |

| Волокнит, винипласт, оргстекло и так далее | 3-5%-ная эмульсия |

| Текстолит, гетинакс | Обдувка сжатым воздухом |

Глубокие отверстия могут быть выполнены сплошным и кольцевым сверлением, причём в последнем случае центральный стержень, образованный вращением коронки, выламывают не целиком, а частями, ослабив его дополнительными отверстиями малого диаметра.

|

|

Сплошное сверление выполняется в хорошо зафиксированной заготовке спиральным сверлом, в каналы которого подается СОЖ. Периодически, не останавливая вращение сверла, нужно его извлекать и очищать полость от стружки. Работа спиральным сверлом выполняется поэтапно: сначала берут короткое и надсверливают отверстие, которое затем заглубляют сверлом соответствующего размера. При значительной глубине отверстия желательно пользоваться направляющими кондукторными втулками.

При регулярном высверливании глубоких отверстий можно рекомендовать приобретение специального станка с автоматической подачей СОЖ к сверлу и точной отцентровкой.

С двух сторон вести сверление не рекомендуется — в домашних условиях почти невозможно выполнить операцию качественно.

Сверление по разметке, шаблону и кондуктору:

Сверлить отверстия можно по выполненной разметке или без неё — с применением шаблона или кондуктора.

Разметка выполняется кернером. Ударом молотка намечается место для острия сверла. Фломастером тоже можно отметить место, но отверстие нужно ещё и для того, чтобы острие не сдвигалось от намеченной точки. Работа выполняется в два этапа: предварительное сверление, контроль отверстия, окончательное сверление. Если сверло «ушло» от намеченного центра, узким зубилом делаются насечки (канавки), направляющие острие в заданное место.

Для определения центра цилиндрической заготовки пользуются квадратным кусочком жести, согнутым под 90° так, чтобы высота одного плеча составляла приблизительно один радиус. Прикладывая уголок с разных сторон заготовки, проведите карандашом вдоль края. В результате у вас образуется область вокруг центра. Найти центр можно по теореме — пересечением перпендикуляров от двух хорд.

Шаблон нужен при выполнении серии однотипных деталей с несколькими отверстиями. Им удобно пользоваться для пачки тонколистовых заготовок, соединённых струбциной. Так одновременно можно получить несколько просверленных заготовок. Вместо шаблона иногда используют чертёж или схему, например, при изготовлении деталей для радиоаппаратуры.

Кондуктором пользуются, когда очень важна точность выдерживания расстояний между отверстиями и строгая перпендикулярность канала. При сверловке глубоких отверстий или при работе с тонкостенными трубками кроме кондуктора могут применяться направляющие, фиксирующие положение дрели относительно поверхности металла.

|

|

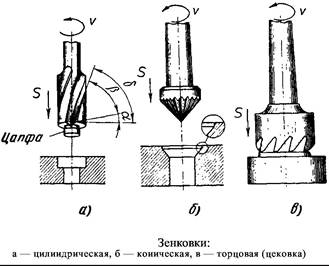

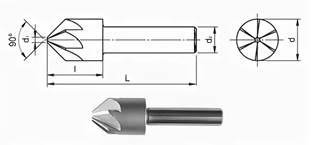

Разновидности зенковок

Для обработки отверстий или создания углублений канонической формы применяются зенкеры и зенковки. В разных условиях для обрабатываемых отверстий могут быть разные параметры. Выполняются они при помощи разновидностей зенкеров или зенковок.

Виды зенковок:

1. Конические. В данной зенковке ножи расположены под углом от 30 до 120 градусов и центра к краям.

2. Цилиндрические. Имеют режущую кромку по окружности цилиндра, за счёт чего получаются ровные цилиндрические отверстия

3. Торцевые зенковки.

При помощи зенковки возможно выполнять следующие действия над отверстием:

1. Обработка отверстия с созданием конуса.

2. Получения конического углубления для саморезов или другого крепежного элемента.

3. Удаление фаски и стружки из отверстий.

Конструктивне особенности:

Если рассматривать зенковку, то можно выделить некоторые её части:

1. Режущая часть. Это основная часть который выполняет процесс зенкования. Состоит из нескольких режущих кромок, расположенных под углом от центра к бокам.

2. Хвостовик. При помощи хвостовика зенковка закрепляется в инструменте или станке, ан котором будет выполняться работа. Хвостовик может быть конусным или иметь цилиндрическую форму.

3. Часть между хвостовиком и режущей частью имеет в одном месте особо тонкую форму. Эта чаcть работает в роли предохранителя. Если зенковка застрянет, дабы избежать серьёзных последствий, именно в этой части зенкова ломается.

Cтроение зенковки

Одна из разновидностей зенковки имеет наплавленные лезвия на рабочей части, что позволяет обрабатывать твердые сплавы металла.

Правила работ с зенковкой

При выполнении работ на токарном или сверлильном станке зенковкой, нужно помнить и соблюдать ряд простых правил. Перед началом выполнения работ, проверьте состояние патрона на станке. Ведь если патрон находится в неисправном состоянии, хорошо закрепить зенковку не получится, тем самым вы не сможете получить качественно обработанное отверстие. Зенковка отверстий выполняется соблюдаю следующие правила:

1. Для выполнения работ, зенковка должна находиться строго по центру обрабатываемого отверстия.

2. При обработке твердых металлов, таких как чугун нужно делать перерывы в работе и использовать специальные растворы для отведения тепла. В быту для таких целей используют техническое масло.

3. При работе не превышайте оборотов, заявленных производителем. Несоблюдение этого правила последует за собой быстрый износ режущих кромок за счёт нагрева.

4. Правильно подбирайте диаметр зенковки для обрабатываемого отверстия. При выборе не правильного размера, обработка будет не качественная, а именно неправильной центровке, не ровных краям.

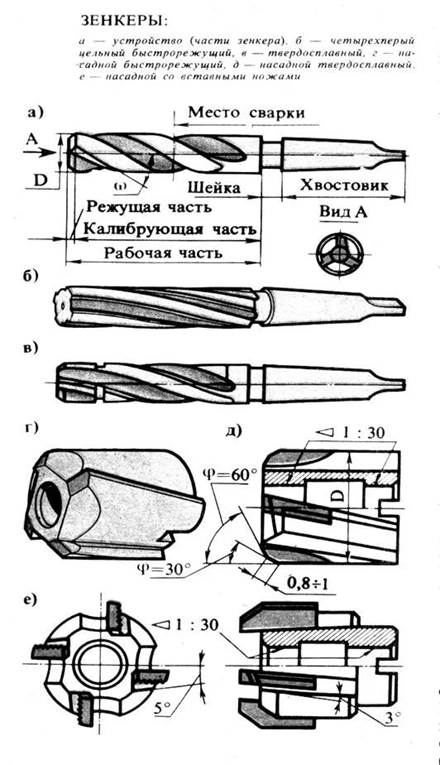

Зенкер

Обработка металла зенкерованием похожа сверление-это вращение зенкера во круг своей оси. При зенкеровании отверстие улучшается в точности до 9-11 квалитета точности. Так же при помощи зенкера улучшается и шероховатость отверстия до Rz 2,5 мкм.

Основные назначения зенкера:

1. Калибровка уже готовых отверстий для крепежа(болты, шпильки)

2. Улучшение качества отверстия перед нарезкой резьбы или использованием развертки.

Зенкерование не делают при помощи обычной дрели или любым другим ручным способом. Ведь цель этой операции направлена на улучшения качества отверстия, что сделать при помощи дрели почти не возможно. Поэтому зенкерование выполняется станочным способом при помощи сверлильного, токарного, фрезерного станков.

Если разделять зенкеры на группы, то в металлообработке выделяют две группы по точности:

1. Зенкер с номером 1-В основном применяется для получистой обработки в качестве подготовительных работ перед развертыванием или нарезанием резьбы.

2. Зенкер с номером 2-Применятся для конечных работа. Имеет относительно высокий класс точности H11

По конструкции используются два вида зенкеров-цельные и насадные(разбирающиеся). Если говорить о цельных, их применяют чаще, и они имеют концевик в виде конуса. Имеет канавку для отвода стружки и охлаждения и режущие зубья. Если говорить о насадных зенкерах, их конструкция отличается съемным наконечником, который крепится за счёт внутреннего отверстия.

Так же есть зенкеры, которые применяются намного реже, в особых случаях. А именно это зенкеры с наваренными пластинами из наиболее твердого металла, наваренные или сборные зенкеры.

Подготовка заготовок под разделку

Торцевые поверхности зачищают, убирают:

· загрязнения, снижающие качество соединений;

· оксидную тугоплавкую пленку;

· следы ржавчины;

· пятна маслянистых жидкостей, они приводят к браку.

С металла снимают слой до 2 мм.

Зачистка бывает двух видов:

· механическая заключается в обработке стальными щетками, наждачной бумагой, напильниками, абразивным инструментом (работы производят вручную или используя специальный инструмент);

· химическая проводится для растворения загрязнений и оксидной пленки, применяют органические растворители, кислоты.

Второй этап подготовки металла – разделочные операции, обеспечивающие доступ ко всей области стыка.

Виды предварительных операций:

· ручная правка, необходима для соединения плит, проводится молотком;

· механическая заключается в прокатке на правильных вальцах, устраняются складки, коробления, неровности;

· разметка проводится при ремонтных работах, криволинейных швах, когда нужно сверлить отверстия для крепежа;

· термическая подготовка, некоторые металлы предварительно прогревают для увеличения пластичности, упорядочивания внутренней структуры металла, снятия остаточных напряжений.

Подготовка кромок бывает трех видов:

· без разделки, поверхности хорошо зачищают, укладывают на определенном расстоянии;

· с разделкой, снимают фаски с одной или двух сторон, с одной детали или обеих, или делают угловой скос граней;

· с отбортовкой – сглаживают острые края.

Формы скосов кромок

Стоит рассмотреть различные виды оформления торцов, зависит от толщины заготовки, физических свойств металла, способа сварки.

V-образная

V-образный скос

Самая популярная разделка, практикуется для всех видов сварки, пластин толще 3–5 мм. Заключается в симметричном скосе краев у одной и другой заготовки. Используются все существующие виды обработки.

X-образная

X-образный скос

Такая разделка толстых пластин проводится при двухстороннем соединении. По сути – это два встречных V-образных соединения, металл проваривается на всю глубину. Образуется шов, способный работать под нагрузкой. Шов наплавляется слоями, валики образуются широкими. Рекомендованный угол скоса – 45 или 60° в зависимости от физических свойств заготовок. Для вязких нужен большой скос, текучие варят с наименьшим углом скоса.

Х- и К-образные скосы делают на заготовках толщиной от 12 до 40 мм. При ручной сварке стальных заготовок плавящимися электродами скашивают кромки свыше 5 мм, при односторонней или симметричной разделке совокупный угол должен быть не менее 60°, но не более 80°. Наклон влияет на прочность шва.

U-образная

U-образный скос

Края разделывают с одной или двух сторон. Сделать углубление правильной формы новинкам бывает сложно, для этого требуется практика. Особенностью такой разделки заготовок толщиной от 20 до 60 мм считают экономию расходных материалов, быстрый провар. При U-образном оформлении скоса образуется ровный шовный валик, зона термического влияния меньше, чем при V-образной разделке.

K-образная

K-образный скос

Этот способ оформления краев толстостенных деталей схож с Х-образной разделкой. К-образная предусматривает скос кромок только одной из заготовок, метод применяется при двухсторонней сварке. Нужно учитывать, что деталь со скошенными гранями прогревается сильнее.

Односторонняя применяется для стыковых и угловых швов (V или U), двухсторонняя при стыковой, когда заготовки проваривают снизу и сверху (K или X). Угол скоса кромок под сварку зависит от вида сварочного оборудования:

· для газовой рекомендуемый угол наклона в пределах 45°;

· электродуговой – 30-35°.

Притупление краев делается на высоту от 1 до 3 мм.

Способы обработки кромок

Обработку кромок под сварку проводят разными способами:

· вручную, используют зубило, напильник или наждачку;

· с использованием механизации: а) вращающиеся вокруг оси заготовки обтачивают на карусельном, расточном или токарном станке; б) для остальных деталей используют фрезерование, шлифовальный инструмент, строгальные станки, дробеструйное и пескоструйное оборудование; в) криволинейные края под сварку делают на специальных фрезеровальных станках или универсальных центрах;

· термическим способами: а) газовым резаком (газовая завершается ручной доводкой); б) плазмотроном, (плазменная обрезка кромок самая точная).

Методы подготовки деталей зависят от толщины металла, типа соединения, регламентированы системой ГОСТ:

· 5264-80 – для ручной обычной сварки, 11534-75 – специально для острых углов;

· 14771-82 – электродуговой с использованием защитных газов;

· 8713-82 – полуавтоматической и автоматической с применением флюсов;

· 1533-75 – автоматической;

· 16098-80 – для сварки двухслойных заготовок;

· 16037-80 – частей трубопроводов и труб;

· 14806-80 – алюминия и алюминиевых сплавов в защитной среде.

Для электродуговой сварки применяется ручная, механическая, термическая обработка кромок. Лазерная требует тщательной очистки металла, края будущих швов после разделки дополнительно протравливают, затем промывают, просушивают.

Еще один важный нюанс: на скосах не должно быть острых краев, они могут стать причиной прожженных деталей или непроваренных швов. Острые края обязательно скругляют.

Тема урока: Сверление отверстий в металле: способы, инструменты, заточка свёрл.

Техника безопасности при работе с электроинструментом важно помнить о безопасности человека и не допускать преждевременного износа инструмента и возможного брака:

1. Перед работой нужно проверить крепления всех элементов.

2. Одежда при работе на станке или с электродрелью не должна быть с элементами, способными попасть под действие вращающихся частей. Глаза от стружки защитите очками.

3. Сверло при приближении к поверхности металла должно уже вращаться, иначе оно быстро затупится.

4. Вынимать сверло из отверстия нужно, не выключая дрель, по возможности снижая обороты.

5. Если сверло не углубляется в металл, значит, его твёрдость ниже, чем у заготовки. Повышенную твёрдость у стали можно выявить, проведя по образцу напильником — отсутствие следов свидетельствует о повышенной твёрдости. В этом случае сверло нужно выбирать из твёрдого сплава с присадками и работать на низких оборотах с небольшой подачей.

6. Если сверло маленького диаметра плохо закрепляется в патроне, намотайте на его хвостовик несколько оборотов латунной проволоки, увеличив диаметр для захвата.

7. Если поверхность заготовки полированная, наденьте фетровую шайбу на сверло, чтобы гарантировано не нанести царапины даже при соприкосновении с патроном дрели. При закреплении заготовок из полированной или хромированной стали, используйте прокладки из ткани или кожи.

8. При изготовлении глубоких отверстий прямоугольный кусочек пенопласта, насаженный на сверло, может служить измерителем и одновременно, вращаясь, сдувать мелкую стружку.

Сверление отверстий в металле может понадобиться при ремонте инженерных систем, бытовой техники, автомобиля, создании конструкций из листовой и профильной стали, конструировании поделок из алюминия и меди, при изготовлении плат для радиоаппаратуры и во многих других случаях. Важно понимать, какой инструмент нужен для каждого вида работ, чтобы отверстия получились нужного диаметра и в строго намеченном месте, и какие меры безопасности помогут избежать травм.

|

| Поделиться: |

Последнее изменение этой страницы: 2021-05-12; просмотров: 194; Нарушение авторского права страницы; Мы поможем в написании вашей работы!

infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.153.31 (0.012 с.)