Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Метод измерения температуры с помощью термопары в нестационарных условиях.

Во многих научно-технических задачах возникает необходимость измерения температуры среды в условиях, когда отсутствует тепловое равновесие между термодатчиком и веществом. Например, задача контроля температуры теплоносителя, который представляет собой поток (турбулентный режим течения). В этом случае температура рабочего тела меняется во времени в форме пульсаций Для измерения температуры в потоке жидкости используются термопарные зонды. Например, лабораторной работе № 1 горячий спай термопары имеет форму шарика, приваренного к дну металлической защитной оболочки. Такая конструкция показана на рис. 2.

Рис. 2. Конструкция горячего спая термопары

Температура спая t сп, которая измеряется термопарой, отличается от температуры жидкости t ж в точке, где выполняется измерение. Основными источниками погрешности измерения t ж при использовании термопары являются: а) потоки тепла от спая по проводам и по материалу оболочки; б) тепловая инерция спая, которая обусловлена теплоемкостью спая. Рассмотрим следующий пример. Пусть требуется измерить пульсирующую температуру в некоторой точке среды. Среда может представлять собой, например, поток жидкости или газа с температурными неоднородностями. Если в этом случае применяется термопара с большой теплоемкостью, то тепловая инерционность приведет к тому, что картина теплового процесса во времени будет содержать погрешность: на ней не будет пиков и высокочастотных составляющих процесса.

Рис. 3. Случайные температурные пульсации в среде (а) и сглаженный отклик термопары (б)

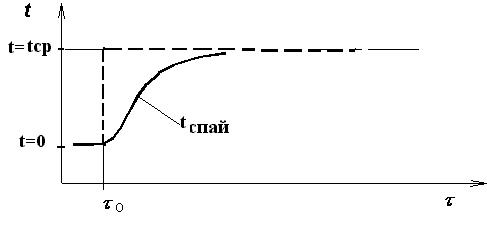

В общем случае тепловая инерционность термопары зависит не только от теплоемкости материала (спая, оболочки и т.д.), но и от коэффициента теплоотдачи и скорости обтекания термопары жидкостью. Эффекты инерционности термопары изучаются в данной работе при ступенчатом изменении температуры окружающей среды. До некоторого момента времени t o термопара находится в воздухе и имеет начальную температуру t в , затем в момент времени t o термопара погружается в нагретую жидкость с температурой t ж . В итоге регистрируемая температура горячего спая t сп асимптотически стремится к значению t ж .

В общем случае тепловая инерционность термопары зависит не только от теплоемкости материала (спая, оболочки и т.д.), но и от коэффициента теплоотдачи и скорости обтекания термопары жидкостью. Второй пример измерения температуры в нестационарных условиях изучается в лабораторной работе №1. Термопара, которая установлена в измерительной системе и предназначена для измерения температуры воды, в первом режиме находится в воздухе и имеет начальную температуру t в . Во втором режиме в момент времени t o термопара погружается в нагретую жидкость с температурой t ж . Измерительная система измеряет сигнал термопары с заданным шагом по времени. В итоге регистрируется температура горячего спая t сп во времени. Эти результаты позволяют определить асимптотическое значение t сп , которое должно совпадать с t ж . Задачей настоящей лабораторной работы является: · получение зависимости регистрируемой температуры спая t сп от времени при ступенчатом изменении температуры среды; · оценка времени D t, после которого регистрируемая температура спая совпадает с температурой среды t ж .

Рис.4. Экспериментальная установка

Для измерения температуры среды используется термопара 2, которая закреплена на подвижной каретке 1. Каретка с термопарой может перемещаться по направляющим 5. Фиксатор 8 служит для удержания каретки в верхнем положении. При выполнении опытов каретка вначале находится в верхнем положении, при этом термопара находится в воздухе и имеет температуру t в. После нажатия фиксатора каретка падает вдоль направляющих, в результате термопара с некоторой скоростью погружается в нагретую до температуры t ж воду в термостате 3. Холодные спаи термопары помещены в сосуд 4 и находятся при температуре окружающего воздуха. Благодаря этому сигнал от термопары в начальном ее положении, когда она находится в воздухе, близок к нулю. После погружения термопары в жидкость сигнал плавно возрастает до уровня, соответствующего температуре жидкости. Выход термопарного сигнала обозначен на рисунке стрелкой.

Момент времени t o, когда термопара начинает погружаться в жидкость, фиксируется с помощью датчика 6 и шторки 7. Датчик представляет собой оптическую пару, состоящую из светодиода, излучающего инфракрасный луч, и приемного фотодиода, причем луч света в оптопаре перекрывается шторкой 7 во время движения каретки. При перекрытии луча происходит скачкообразное изменение напряжения на выходе датчика. Высота расположения датчика оптопары выбрана такой, чтобы момент перекрытия луча совпадал с началом погружения термопары в рабочую жидкость. Поэтому при выполнении опытов момент времени t o определяется по скачку сигнала от датчика оптопары. Поскольку тепловая инерционность термопары при измерениях в движущейся среде зависит от скорости обтекания, то при выполнении опытов необходимо контролировать скорость движения термопары в жидкости. Определение средней скорости движения термопары осуществляется расчетом по известной ширине шторки и по интервалу времени, в течение которого луч датчика оптопары перекрыт шторкой. При выполнении опытов моменты времени закрытия и открытия луча шторкой определяются по скачкам сигнала от датчика оптопары. Ширина шторки составляет 15 мм.

На рис. 5 показана схема соединений исследуемой термопары и датчика - оптопары с электронной измерительной аппаратурой.

Рис. 5. Структурная схема измерительной системы

Сигнал от термопары 1 через сосуд с холодным спаем 3 поступает на вход усилителя 4. Регулируемый коэффициент усиления позволяет при проведении опытов получить размах сигнала на выходе усилителя до 5 В. Напряжение на датчик оптопары 7 поступает от блока питания 6 (постоянное напряжение 9 В). При перекрытии луча оптопары шторкой 2 выходной сигнал датчика меняется скачком от 1 до 8 В. Двухканальный запоминающий программируемый осциллограф 5 типа С9-8 записывает в память сигналы, поступающие с экспериментальной установки. Сигнал от усилителя поступает на канал А, сигнал от датчика оптопары – на канал Б осциллографа. Осциллограф преобразует входные сигналы аналого–цифровым способом с некоторым шагом дискретизации по времени, помещает результаты в собственную память, позволяет просматривать их на экране, а также считывать их «вручную» (с помощью специального маркера) или по команде ПЭВМ, подключенной к прибору. Запуск осциллографа осуществляется от сигнала датчика оптопары в момент перекрытия луча шторкой. Действия оператора во время эксперимента включают: 1) выведение блоков системы на рабочий режим, 2) измерение температуры окружающего воздуха с помощью термометра, 3) приведение в движение термопары. В результате работы измерительной системы на экране осциллографа появляются два графика, соответствующие каналам А и Б (см. рис.6).

Рис. 6. Форма сигналов на экране осциллографа

Момент времени t o соответствует началу погружения термопары в воду, этот момент совпадает со скачком сигнала по каналу Б.

Слева от t o график идет практически горизонтально, причем сигнал u в соответствует температуре окружающего воздуха. Справа от t o наблюдается быстрый рост сигнала. Считывание данных с экрана осциллографа выполняется с помощью маркера, который можно перемещать по графикам А и Б. При этом в нижней части экрана слева выдается координата X графика (время), а справа – координата Y графика (величина сигнала).

Обработка первичных данных

Для определения времени перекрытия луча шторкой с графика Б необходимо снять две точки по координате X, соответствующие скачкам напряжения с датчика -оптопары. С графика А необходимо последовательно снять координаты следующих точек: а) точку на участке предыстории процесса, непосредственно перед моментом начала погружения термопары в жидкость, по которой можно оценить значение u в , соответствующее температуре воздуха; б) пять точек на экспоненциальном участке переходного процесса; в) точку на асимптотическом участке процесса, по которой можно оценить значение u ж , соответствующее температуре жидкости. Для выявления случайно погрешности опыт проводится многократно. В результате для каждого зафиксированного момента времени получится статистическая выборка из трех значений, измеренных в разных опытах. По этой выборке рассчитывают средние значения и среднеквадратические отклонения (СКО) для каждого из выбранных моментов времени.

Рис. 7. Экспериментальный график переходного процесса

В момент времени t o начинается переходный процесс, в момент t 1 кривая переходного процесса пересекает границу коридора случайной составляющей погрешности. Тепловая инерционность термопары определяется по графику переходного процесса как отрезок времени

Рассмотренные измерительная система и метод измерений относятся к техническим и методическим средством для проведения динамических испытаний средства измерения. Чтобы определить температуру жидкости t ж по измеренной величине t сп в этом случае, следует использовать поправку С, которая зависит от времени и определяется формулой:

С = t ж - t сп. (2) В соответствии с определением (2) величина t ж находится путем прибавления известной поправки С к показанию термодатчика t сп. В общем случае учет таких эффектов, как масса термодатчика и теплообмен на границе спай и среда приводит к дифференциальному уравнению

ε (dt / dτ) + tcp = tcp (τ). (3)

Рассмотрим зависимость показаний датчика при граничных условиях, когда температура среды меняется скачком tcp = 0 при τ = 0, tcp = tcp при τ > 0. (4)

В условиях (4) зависимость температуры термопары от времени определяется формулой

t = tcp (1 – e – τ / ε). (5)

где ε – динамическая характеристика термопары. В графическом виде зависимость температуры спая показана на Рис. 8.

Рис. 8. Зависимость температуры спая

Параметр ε существенно влияет на время установления теплового равновесия τ 1 (см. рис. 9).

Рис. 9. Зависимость температуры спая при различных параметрах ε.

Динамические характеристики СИ могут определяться и исследоваться при различных известных граничных условиях: на вход СИ подается сигнал Х, меняющийся во времени. Форма переменного сигнала Х может быть в виде ступени, прямоугольного импульса или синусоиды.

Лабораторная работа № 1 ИЗМЕРЕНИЕ РАСХОДА ЖИДКОСТЕЙ

1.1 Цель работы

Целью работы является приобретение навыков по использованию двух типов расходомеров, применяемых для измерения расхода жидкостей – расходомера с переменным перепадом давления (сужающего устройства с дифференциальным манометром) и расходомера с постоянным перепадом давления (ротаметра).

1.2 Введение

В промышленных и лабораторных условиях одной из важнейших является задача измерения расхода – количества вещества, проходящего в единицу времени через трубопровод или канал. Массовый расход Известно более десятка надежных методов измерения расхода. Наиболее широко распространены следующие: – по перепaду давления на сужающем устройстве (расходомерная диафрагма, сопло, сопло Вентури); – по высоте поднятия поплавка потоком в вертикальной конической трубке (ротаметр); – по частоте вращения турбинки или крыльчатки, которые устанавливаются непоcрeдственно в поток (тахометрический расходомер); – по величине ЭДС, возникающей в проводящей жидкости при ее движении в магнитном поле (электромагнитный расходомер). Определенным преимуществом первых двух указанных методов является возможность измерения расхода без применения электронных преобразователей. Выпускаются также модификации соответствующих типов расходомеров, обеспечивающие дистанционную передачу показаний в электронном виде. Более подробно с методами измерения расхода и разными типами расходомеров можно ознакомиться в справочнике [1]. Измерение расхода по перепаду давления на сужающем устройстве

На рис. 1.1 показано сужающее устройство в виде участка трубопровода с установленной в нем расходомерной диафрагмой.

Рис. 1.1 Схема установки расходомерной диафрагмы в трубопровод 1 –участок трубопровода; 2 – сужающее устройство;

Диафрагма представляет собой тонкий диск c круглым центральным отверстием, которое имеет диаметр Сужение потока начинается перед диафрагмой и продолжается за диафрагмой до некоторого сечения B, где поток достигает максимального сужения. Далее пoтoк постепенно расширяется до полного сечения трyбопровода. В соответствии с законом сохранения энергии, в суженном сечении скорость потока увеличивается за счет перехода части потенциальной энергии давления в кинетическую. В результате статическое давление в суженном сечении становится меньше статического давления перед сужающим устройством. Разность (перепад) статических давлений зависит от расхода. Отбор статических давлений Штриховыми линиями на рис. 1.1 показаны линии тока основного течения. В угловых зонах между стенками трубопровода и диафрагмой возникают застойные области, в которых образуются вторичные вихревые течения (их линии тока на рисунке не показаны). Установлено [2], что для несжимаемой жидкости массовый где

В общем виде коэффициент расхода выражается функциональной зависимостью где

Если среднюю скорость потока выразить через массовый расход, то формула для числа Рейнольдса запишется в виде где Для диафрагм при фиксированном значении Существуют стандартные сужающие устройства, при изготовлении и применении которых должны соблюдаться определенные требования. Для стандартных устройств зависимости типа (1.2) известны [2], поэтому коэффициенты расхода могут быть определены расчетным путем, с заранее известной погрешностью. Стандартные расходомерные диафрагмы могут применяться в трубопроводах диаметром

Измерение расхода жидкости ротаметром

Ротаметры предназначены для измерения объемного расхода однородных потоков жидкостей и газов. Схема ротаметра показана на рис. 1.2.

На поплавок действует подъемная сила, в создании которой участвует не только перепад давлений, но также силы вязкого трения, действующие на боковую поверхность поплавка при протекании потока в кольцевом зазоре, сила гидростатического выталкивания (архимедова сила) и динамический напор набегающего потока. Вес поплавка всегда уравновешивается суммарной подъемной силой. Каждому положению поплавка соответствует определенное значение расхода. Оказывается, что при изменении расхода поплавок стремится занять положение, при котором перепад давлений на кольцевом зазоре сохраняется. Фактически можно считать, что сохраняется перепад давления между близкими к поплавку сечениями A и B. Для снятия показаний ротаметра на стеклянной конусной трубке наносится равномерная условная шкала. В качестве указателя положения поплавка относительно шкалы служит верхняя горизонтальная плоскость самого поплавка. На предприятиях, выпускающих ротаметры, последние индивидуально градуируются. Ротаметры поставляются с паспортом, в котором имеется таблица градуировки, связывающая условную шкалу с конкретными значениями расхода. Жидкостные ротаметры градуируются по воде, и в паспорте приводится температура, при которой проводилась градуировка, а также плотность и вязкость воды. В случае использования других жидкостей таблица градуировки пересчитывается по известной методике с учетом изменения плотности и вязкости жидкости.

1.3 Описание лабораторного гидростенда

Рис. 1.3. Схема лабораторного гидростенда. 1 – основной регулировочный вентиль; 2 – вентиль-ограничитель; 3,4,5 – запорные вентили расходомеров; 6 – вентиль-регулятор; 7 – ниппель; 8 –мерная кружка; 9,10 – сливная воронка.

Необходимый расход устанавливается основным регулировочным вентилем 1. Вспомогательный вентиль 2 служит для ограничения максимального расхода. Для включения или выключения рабочего режима расходомеров служат запорные вентили 3, 4 и 5. Если какой-либо из этих вентилей полностью закрыт, то весь поток воды направляется в обход него через соответствующий расходомер – обеспечивается рабочий режим измерений. Если наоборот, какой-либо из этих вентилей открыт, то он шунтирует свой расходомер, при этом почти весь поток проходит через вентиль, минуя расходомер – последний считается выключенным. Далее весь поток сливается через ниппель 7 в мерную кружку 8 или просто в сливную воронку 9. Мерная кружка используется, если требуется измерить массовый расход воды весовым способом. Для измерения перепада давления на диафрагме служит дифференциальный манометр (дифманометр). Нижние концы трубок дифманометра подключены к отборам статических давлений На выходе из сужающего устройства установлен регулирующий вентиль 6, с помощью которого можно изменять средний уровень водяных столбов в дифманометре. Кроме того, если в рабочем режиме этот вентиль закрыть, то весь поток воды направится через отборы давлений по трубкам дифманометра на перелив, унося с собой загрязнения и пузырьки воздуха. Ниже приводятся основные параметры сужающего устройства и ротаметров, установленных на гидростенде. Сужающее устройство. Диаметр отверстия в диафрагме, Диаметр трубопровода, Ротаметры. На лабораторном гидростенде установлены жидкостные ротаметры В табл. 1.1 приводятся индивидуальные заводские градуировки ротаметров, выполненые при температуре воды 18 ºС.

Т а б л и ц а 1.1 Заводские градуировки ротаметров

Допускаемая основная погрешность ротаметров составляет ±2,5% от номинальных пределов измерений. Дополнительная погрешность не превышает половины основной допускаемой погрешности на каждые 10 ºС изменения температуры воды.

1.4 Проведение работы В лабораторной работе необходимо выполнить градуировку сужающего устройства и одного из ротаметров (по указанию преподавателя). Для измерения расхода на гидростенде в качестве образцового применяется весовой способ. Для этого используются мерная кружка, лабораторные весы и секундомер. В установившемся рабочем режиме измерения пустая мерная кружка подставляется под струю слива из ниппеля с одновременной фиксацией по секундомеру начального момента времени. После заполнения водой кружка убирается из-под струи с одновременной фиксацией конечного момента времени. Масса собранной воды определяется как разность масс полной и пустой кружки. Массовый расход рассчитывается по формуле где

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 112; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.240.21 (0.105 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||

На рис. 3 показано, как в этом случае отличается показание термопары t сп от истинной температуры среды t ист в окрестности спая. Если инерционность применяемой термопары окажется слишком большой, то удастся измерить только среднее значение температуры t ср .

На рис. 3 показано, как в этом случае отличается показание термопары t сп от истинной температуры среды t ист в окрестности спая. Если инерционность применяемой термопары окажется слишком большой, то удастся измерить только среднее значение температуры t ср .

. (1)

. (1)

выражается в единицах массы за единицу времени (кг/c, т/ч). Объемный расход

выражается в единицах массы за единицу времени (кг/c, т/ч). Объемный расход  выражается в единицах объема за единицу времени (м3/с, л/ч).

выражается в единицах объема за единицу времени (м3/с, л/ч).

и площадь

и площадь  . Трубопровод имеет внутренний диаметр

. Трубопровод имеет внутренний диаметр  и площадь сечения

и площадь сечения  . До некоторого сечения A поток остается невозмущенным и движется со средней скоростью

. До некоторого сечения A поток остается невозмущенным и движется со средней скоростью  .

. и

и  осуществляется с помощью двух отверстий в трубопроводе, расположенных непосредственно до и после диска диафрагмы. Перепад давлений измеряется с помощью дифференциального манометра.

осуществляется с помощью двух отверстий в трубопроводе, расположенных непосредственно до и после диска диафрагмы. Перепад давлений измеряется с помощью дифференциального манометра. , (1.1)

, (1.1) – перепад давлений на диафрагме, Па;

– перепад давлений на диафрагме, Па; – плотность жидкости, кг/м3;

– плотность жидкости, кг/м3; – проходное сечение диафрагмы, м2;

– проходное сечение диафрагмы, м2; – диаметр отверстия в диафрагме, м;

– диаметр отверстия в диафрагме, м; – коэффициент расхода (безразмерный).

– коэффициент расхода (безразмерный). , (1.2)

, (1.2) – относительная площадь сужающего устройства;

– относительная площадь сужающего устройства; – проходное сечение трубопровода, м2;

– проходное сечение трубопровода, м2; – диаметр трубопровода, м;

– диаметр трубопровода, м; – число Рейнольдса;

– число Рейнольдса; – средняя по сечению трубопровода скорость потока, м/с;

– средняя по сечению трубопровода скорость потока, м/с; – кинематический коэффициент вязкости, м2/с.

– кинематический коэффициент вязкости, м2/с. , (1.3)

, (1.3) – динамический коэффициент вязкости, Па×с.

– динамический коэффициент вязкости, Па×с. коэффициент расхода с ростом числа Рейнольдса монотонно падает, стремясь к некоторому асимптотическому значению.

коэффициент расхода с ростом числа Рейнольдса монотонно падает, стремясь к некоторому асимптотическому значению. 50 мм. Если же диаметр трубопровода меньше 50 мм, то требуется индивидуальная градуировка коэффициента расхода и проверка его зависимости от числа Рейнольдса.

50 мм. Если же диаметр трубопровода меньше 50 мм, то требуется индивидуальная градуировка коэффициента расхода и проверка его зависимости от числа Рейнольдса. Ротаметр представляет собой конyсную стеклянную трубку, расположенную вертикально, внутри которой находится поплавок. Между поплавком и внутренней поверхностью конусной трубки образуется кольцевой зазор, площадь которого зависит от высоты поплавка. Поток жидкости или газа протекает снизу вверх, создавая перепад давления на кольцевом зазоре, как на сужающем устройстве.

Ротаметр представляет собой конyсную стеклянную трубку, расположенную вертикально, внутри которой находится поплавок. Между поплавком и внутренней поверхностью конусной трубки образуется кольцевой зазор, площадь которого зависит от высоты поплавка. Поток жидкости или газа протекает снизу вверх, создавая перепад давления на кольцевом зазоре, как на сужающем устройстве.

и

и  . Верхние концы трубок дифманометра открыты, сообщаются с атмосферой и расположены над воронкой 10, которая в случае перелива направляет воду в сливную магистраль. Разность уровней воды

. Верхние концы трубок дифманометра открыты, сообщаются с атмосферой и расположены над воронкой 10, которая в случае перелива направляет воду в сливную магистраль. Разность уровней воды  в трубках дифманометра измеряется по линейке, проложенной между трубками.

в трубках дифманометра измеряется по линейке, проложенной между трубками. = 4,4 мм.

= 4,4 мм. = 7,9 мм.

= 7,9 мм. ,

, – масса собранной воды, кг;

– масса собранной воды, кг; – интервал времени заполнения кружки, с.

– интервал времени заполнения кружки, с.