Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Влияние постоянных примесей на свойства стали

Азот – в несвязанном состоянии способствует старению стали и делает её хрупкой, поэтому его должно быть не более 0,009%. В химически связанном состоянии с алюминием, ванадием, титаном и др. является легирующим элементом, способствую получению мелкозернистой структуры и улучшению механических свойств. Фосфор – вредная примесь – повышает хрупкость стали, особенно при пониженных температурах (хладноломкость). Но при наличии алюминия может служить легирующим элементом, повышая коррозионную стойкость сталей (атмосферостойкие стали). Сера – делает сталь красноломкой (склонной к образованию трещин при температурах 800–1000°С). Важно для сварных конструкций. Содержание серы и фосфора в стали ограничивается и должно составлять не более 0,03–0,05% в зависимости от марки стали. Кислород действует подобно сере, но в большей степени, и повышает хрупкость стали. Водород снижает сопротивление стали хрупкому разрушению, снижает временное сопротивление и ухудшает пластические свойства. Модифицирование стали Основные способы модифицирования структуры и свойств стали: 1. Легирование; 2. Термическая обработка; 3. Термомеханическая обработка (ТМО); 4. Химико-термическая обработка (ХТО). Легирование Кремний (С) 0,5…1,2 % – раскисляет сталь, т.е. связывает избыточный кислород, повышает её прочность, снижает пластичность, ухудшает при повышенном содержании свариваемость и коррозионную стойкость; Марганец (Г) 0,8…1,8 % – повышает прочность, является хорошим раскислителем, соединяясь с серой снижает вредное влияние. При содержании марганца свыше 1,5% сталь становится хрупкой; Медь (Д) – несколько повышает прочность стали и увеличивает её стойкость против коррозии. Избыточное содержание меди (свыше 0,7 %) способствует старению стали и повышает её хрупкость; Хром (Х) 0,8…1,1 % и Никель (Н) 0,5…4,5% – повышают прочность стали без снижения пластичности и улучшают её коррозионную стойкость; Ванадий (Ф) 0,1…0,3 % и Молибден (М) 0,15…0,4 % – увеличивают прочность почти без снижения пластичности и предотвращают разупрочнение термообработанной стали при сварке; Алюминий (Ю) – хорошо раскисляет сталь, нейтрализует вредное влияние фосфора, повышает ударную вязкость. Примеры маркировки легированной стали:

1. 13Х11Н2В2МФ означает, что в стали: - В среднем 0,13% углерода; - 11% хрома; - 2% никеля; - 2% вольфрама; - До 1% молибдена и ванадия. 2. Сталь конструкционная низколегированная 08Г2С означает, что в стали: - В среднем 0,08% углерода; - В среднем 2% марганца; - До 1% кремния. Термическая обработка Отжиг – вид термической обработки, в результате которой металлы и сплавы приобретают структуру, близкую к равновесной. Отжиг применяется для разупрочнения металла для обеспечения хорошей обрабатываемости, исправления дефектов структуры, образующихся при горячей пластической деформации, литье и сварке, устранения остаточных напряжений, возникающих в процессе получения заготовок. 1. Гомогенизации подвергают слитки легированной стали и многих алюминиевых сплавов при 1100–1200°С в течение 20–50 ч (для алюминиевых слитков при температуре 420–520°С в течение 20–30 ч) для выравнивания химического состава. 2. Рекристаллизационный отжиг применяют для снятия наклепа (повышение прочности и твердости при одновременном уменьшении пластичности) деформированного металла путем нагрева его свыше температуры порога рекристаллизации (0,4…0,57 Tпл), выдержки при этой температуре и охлаждении. Цель – понижение прочности и восстановление пластичности деформированного металла. 3. Отжиг для снятия остаточных напряжений осуществляют при 550…650°С в течение нескольких часов. Он предотвращает коробление сварных деталей после резания, правки и т.д. 4. Нормализация предусматривает нагрев сортового проката из до- и заэвтектоидной конструкционной стали до температуры на 40…50°С выше температуры образования аустенита, непродолжительную выдержку и охлаждение на воздухе. Она вызывает полную фазовую перекристаллизацию стали, снимает внутренние напряжения, повышает пластичность и ударную вязкость. Закалка – вид термической обработки, в результате которой в сплавах образуется неравновесная система. Производят нагрев стали на 30…50°С выше точки образования аустенита, выдерживают до полной аустенизации стали, затем охлаждают её со скоростью, обеспечивающей переход аустенита в закалочные структуры.

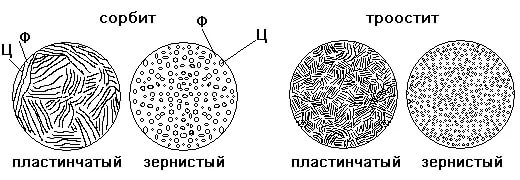

В большинстве случаев целью закалки является получение максимальной твердости. Это обеспечивается формированием неравновесной структуры мартенсита, при последующем отпуске которого можно понизить твердость и повысить пластичность стали. При равной твердости структуры, полученные при отпуске мартенсита, имеют лучшие механические свойства, чем структуры, полученные непосредственно в результате распада аустенита. Скорость охлаждения стали 400…1400℃/с, что регулируется выбором закалочной среды - вода, масло, керосин, 10 %-ный водный раствор NaCl; NaOH; Na2CO3. Перлитное превращение. Продукты перлитного превращения имеют пластинчатое строение. Чем больше переохлаждение, тем тоньше ферритно-цементитная структура, т.е. меньше величина межпластинчатого расстояния (Δ), равного усредненной сумме толщин двух пластинок феррита и цементита, и выше твердость. При медленном охлаждении аустенит полностью превращается в перлит и получаются равновесные структуры стали (феррит+перлит, перлит, перлит+цементит). При быстром охлаждении образуется мелкозернистая смесь цементита с ферритом – сорбит. При более быстром охлаждении стали образуется высокодисперсная смесь цементита с ферритом – троостит. Таблица 4.9 Характеристика продуктов перлитного превращения

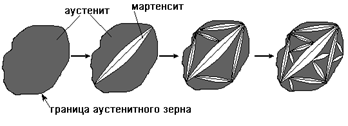

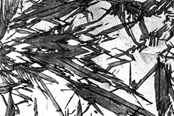

Мартенситное превращение. При резком охлаждении стали происходит перестройка кристаллической решетки γ-Fe в α-Fe, однако атомы углерода не успевают выделиться из образовавшейся решетки. Получается пересыщенный твердый раствор внедрения углерода в α-Fe с искаженной кристаллической решеткой – мартенсит – наиболее неустойчивая, наиболее твердая и хрупкая структура. Мартенситное превращение происходит только в том случае, если охлаждение аустенита происходит со скоростью выше критической – при которой весь аустенит переохлаждается до температуры образования мартенсита, а диффузионные процессы становятся невозможными. Поэтому мартенситное превращение не сопровождается диффузионным перераспределением атомов углерода и железа в решетке аустенита. При последующем нагреве (отпуске) мартенситовая структура переходит в более устойчивые структуры – перлит, троостит и сорбит. Отпуск – окончательная термическая обработка закалённых сталей, цель которого – повышение вязкости и пластичности, снижение твёрдости и закалочных напряжений. Температура нагрева при отпуске не должна превышать температуру первого фазового превращения. Низкий отпуск – на отпущенный мартенсит (150…200℃) – для уменьшения остаточных закалочных напряжений. Средний отпуск – на троостит (350…450℃) – когда необходимо получить сочетание высокой прочности, упругости и достаточной вязкости. Высокий отпуск – на сорбит (450…650℃) – для повышения сопротивления стали динамическим нагрузкам.

Рис. 4.41. Закалочные структуры стали

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 102; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.5.239 (0.006 с.) |

|||||||||||||||||||||||