Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оборудование для непрерывного стендового формования железобетонных изделийСодержание книги

Поиск на нашем сайте

Непрерывное формование железобетонных изделий (пустотных, ребристых и сплошных панелей перекрытия, сплошных плит, ригелей, свай) осуществляется на стендах, представляющих собой полосы длиной от 90 до 200 м, специальными машинами, которые перемещаются вдоль стенда-полосы. Уплотнение бетонной смеси осуществляется в ограниченном объеме, а за перемещающейся машиной остается бетонная полоса заданного профиля с постоянным сечением. Для получения изделий требуемой длины после тепловой обработки, которая проводится на месте формования, стенды снабжены механическими пилами с алмазными дисками. По способу уплотнения бетонной смеси различают машины с вибрационным уплотнением — слипформеры и машины, использующие экструзионное уплотнение — экструдеры. Данная технология имеет существенное преимущество при формовании пустотного настила в сравнении с традиционными технологиями производства железобетонных изделий. Преимуществом слипформеров являются более широкий ассортимент в выборе продукции (колонны, ригели, пустотный настил, промышленные стеновые панели), а также быстрота переоснастки и переход к выпуску других изделий; недостатком — шум и вибрация. Преимущества экструдеров заключаются в уменьшении расхода цемента, использовании жесткой бетонной смеси с нулевой осадкой конуса; значительно более низком уровне шума, менее 85 дБ; высоком качестве изделий и сокращении времени их твердения до 6 ч; недостатки — в сложности и продолжительности переоснастки при переходе на выпуск другой продукции до 10 ч. Принципиальная схема вибрационной машины непрерывного формования с двухступенчатым вибрационным поверхностным уплотнением и активными пустотообразователями представлена на рис. 15. Формование осуществляется на поддоне 1, над которым натянуты пряди преднапряженной арматуры 2. Нижний слой бетонной смеси подается при движении машины из бункера 3. Уплотнение смеси осуществляется поверхностным высокочастотным уплотнителем (вибратором) 4 и активными пустотообразователями 11. С бухты 6 по направляющим подается арматурная сетка. Из бункера 7 подается второй слой бетонной смеси, который уплотняется высокочастотным вибрационным уплотнителем 8. После обоих поверхностных уплотнителей установлены стабилизирующие плиты 5 и 9. Они улучшают уплотнение бетонной смеси и исключают возможность вдавливания ее из-под уплотнителя 8, обеспечивая заданную толщину формуемой панели. Отделка поверхности изделий производится заглаживающими валиками 10.

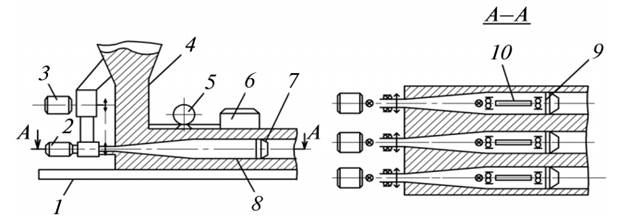

Рис. 15. Принципиальная схема вибрационной машины непрерывного формования Перемещение слипформера вдоль стенда-поддона осуществляется от канатно-гидравлического привода со скоростью 1…3 м/мин и контролируется оператором. Принципиальная схема шнекового экструдера показана на рис. 16.

Рис. 32. Принципиальная схема шнекового экструдера Перемещение экструдера и формование изделия производится на стенде-поддоне 1 за счет силы реакции, возникающей при нагнетании бетонной смеси в формующую камеру. Вращение шнеков 8 осуществляется в одном направлении от привода 2, 3. Во внутренней полой части шнеков установлены центробежные вибровозбудители 10, которые приводятся во вращение от высокочастотных электродвигателей через полые валы шнеков. За бункером установлен высокочастотный поверхностный вибрационный уплотнитель 5, а за ним стабилизирующая плита 6. С основной частью шнеков 8 через упругие резиновые втулки 9 соединены их стабилизирующие части 7. Бетонная смесь поступает из бункера 4 на лопасти шнеков 8 под собственным весом, которые нагнетают ее в формовочную камеру. Здесь под действием вибрации шнеков и поверхностного уплотнения осуществляется уплотнение смеси. Невибрируемые стабилизирующие части пустотообразователей 7 и стабилизирующая плита 6 проводят заглаживание поверхности изделия. Таким образом, под действием прессующих давлений и вибрации производится формование и уплотнение бетонной смеси. Возникающая горизонтальная сила реакции перемещает экструдер со скоростью 1…1,5 м/мин вдоль стенда-поддона. Этот процесс формования совершается непрерывно, и за экструдером на стенде остается отформованная бетонная полоса заданного сечения. Ресурс работы экструдера определяется износом шнеков Контрольные задания Ответьте на вопросы, используя текст лекции и в печатном виде вышлите на проверку.

|

||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 77; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.56.150 (0.008 с.) |