Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор и обоснование технологических базСодержание книги Поиск на нашем сайте

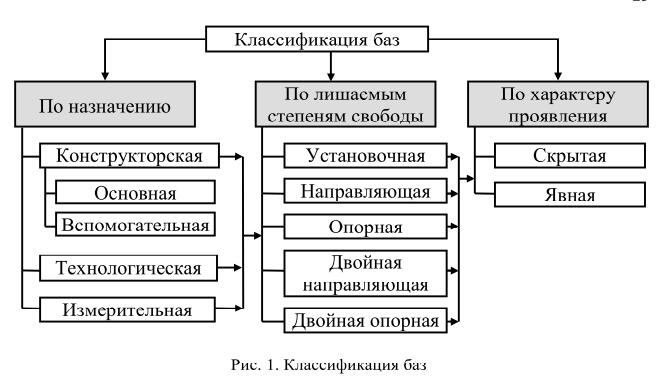

На основе анализа чертежей детали и заготовки необходимо предварительно определить возможные схемы базирования, которые могут быть уточнены в дальнейшем при разработке маршрутного технологического процесса. Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат. Опорная точка – точка, символизирующая одну из связей заготовки или изделия с выбранной системой координат. Базой называется поверхность или выполняющее эту функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для базирования. Комплект баз – совокупность трех баз, образующих систему координат заготовки или изделия. Базы классифицируют по назначению, лишаемым степеням свободы и характеру проявления (рис. 1).

Конструкторская база – база, используемая для определения положения детали или сборочной единицы в изделии. Основная база – конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения ее положения в изделии. Вспомогательная база – конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения положения присоединяемых деталей (сборочных единиц) относительно данной детали (сборочной единицы). Технологическая база – база, используемая для определения относительного положения заготовки (изделия) в процессе изготовления или ремонта. Измерительная база – база, используемая для определения относительного положения заготовки или детали и средств измерения. Основными и вспомогательными могут быть только конструкторские базы. В то же время основная конструкторская база может являться измерительной или технологической. Установочная база – база, лишающая заготовку (изделие) 3-х степеней свободы – перемещения вдоль одной координатной оси и поворотов вокруг двух других осей. При выборе технологических баз необходимо руководствоваться следующими правилами. В качестве технологической базы желательно выбирать конструкторскую базу. На первой операции технологическую базу следует выбирать с учетом решения одной из двух задач: равномерного распределения припуска между обрабатываемыми поверхностями детали или обеспечения размерной связи между поверхностями, подлежащими обработке и поверхностями необрабатываемыми. В качестве установочной технологической базы следует выбирать поверхность, имеющую наибольшую протяженность в 2-х взаимно перпендикулярных направлениях. В качестве направляющей технологической базы необходимо выбирать поверхность, имеющую наибольшую протяженность в одном направлении. В качестве опорной технологической базы необходимо выбирать поверхность, имеющую наименьшие габариты. Поверхности, которые будут использованы в качестве технологической базы в дальнейшем, должны быть обработаны на первой операции, желательно за один установ детали. Под принципом единства баз понимается использование одних и тех же поверхностей в качестве базирующих на подавляющем большинстве операций технологического процесса. Классическим примером использования принципа единства баз является обработка детали в центрах, при которой на всех операциях, кроме первой, используются одни и те же базы. Направляющая база – база, лишающая заготовку (изделие) двух степеней свободы– перемещения вдоль одной координатной оси и поворота вокруг другой. Опорная база – база, лишающая заготовку (изделие) одной степени свободы – перемещения вдоль одной координатной оси или поворота вокруг оси. Двойная направляющая база – база, лишающая заготовку (изделие) четырех степеней свободы – перемещения вдоль двух координатных осей и поворотов вокруг этих осей. Двойная опорная база – база, лишающая заготовку (изделие) двух степеней свободы – перемещений вдоль двух координатных осей. Явная база – база заготовки (изделия) в виде реальной поверхности, разметочной риски или точки пересечения рисок. Скрытая база – база заготовки или изделия в виде воображаемой плоскости, оси или точки. При выборе технологических баз необходимо руководствоваться следующими правилами. В качестве технологической базы желательно выбирать конструкторскую базу. На первой операции технологическую базу следует выбирать с учетом решения одной из двух задач: равномерного распределения припуска между обрабатываемыми поверхностями детали или обеспечения размерной связи между поверхностями, подлежащими обработке и поверхностями необрабатываемыми. В качестве установочной технологической базы следует выбирать поверхность, имеющую наибольшую протяженность в 2-х взаимно перпендикулярных направлениях. В качестве направляющей технологической базы необходимо выбирать поверхность, имеющую наибольшую протяженность в одном направлении. В качестве опорной технологической базы необходимо выбирать поверхность, имеющую наименьшие габариты. Поверхности, которые будут использованы в качестве технологической базы в дальнейшем, должны быть обработаны на первой операции, желательно за один установ детали. Под принципом единства баз понимается использование одних и тех же поверхностей в качестве базирующих на подавляющем большинстве операций технологического процесса. Классическим примером использования принципа единства баз является обработка детали в центрах, при которой на всех операциях, кроме первой, используются одни и те же базы. Расчет припусков Величина припуска влияет на себестоимость изготовления детали. При увеличенном припуске повышаются затраты труда, расход материала и другие производственные расходы, а при уменьшенном приходится по- вышать точность заготовки, что также увеличивает стоимость изготовления детали. Обычно в заготовках, полученных методом литья, могут содержаться раковины, песочные включения, а в штампованных заготовках имеются обезуглероженный слой, микротрещины и другие дефекты. Дефектный слой чугунных отливок по деревянным моделям составляет 1-6 мм, у поковок - 0,5-1,5 мм и у горячекатаного проката - 0,5-1,0 мм. Для более точного определения припуска на обработку и предотвращения перерасхода материала применяют аналитический метод для каждого конкретного случая с учётом всех требований выполнения заготовок и промежуточных операций. Для получения деталей более высокого качества необходимо при каждом технологическом переходе механической обработки заготовки предусматривать производственные погрешности, характеризующие отклонения размеров, геометрические отклонения формы поверхности, микронеровности, отклонения расположения поверхностей. Все эти отклонения должны находиться в пределах поля допуска на размер поверхности заготовки.

Расчет режимов резания Рассчитанные или выбранные режимы резания при выполнении технологической операции должны обеспечивать требуемую точность обработки при максимальной производительности труда и минимальной себестоимости. При выборе режимов обработки необходимо придерживаться определённого порядка, т. е. при назначении и расчёте режима обработки учитывают тип и размеры режущего инструмента, материал его режущей части, материал и состояние заготовки, тип оборудования и его состояние. Следует помнить, что элементы режимов обработки находятся во взаимной функциональной зависимости, устанавливаемой эмпирическими формулами. При расчёте режимов резания сначала устанавливают глубину резания в миллиметрах. Глубину резания назначают по возможности наибольшую, в зависимости от требуемой степени точности, шероховатости обрабатываемой поверхности и технических требований на изготовление детали. После установления глубины резания устанавливается подача станка. Подачу назначают максимально возможную с учётом погрешности обработки жёсткости технологической системы, мощности привода станка, степени точности и качества обрабатываемой поверхности по нормативным таблицам. Величину подачи согласовывают с паспортными данными станка. От правильно выбранной подачи во многом зависят точность и качество обработки, и производительность труда. Для черновых технологических операций назначают максимально допустимую подачу. После установления глубины резания и подачи определяют скорость резания по эмпирическим формулам с учётом жёсткости технологической системы. Аналитический расчёт режимов резания производится с учётом необходимых поправочных коэффициентов на две технологические операции. Для остальных операций технологического процесса механической обработки детали режимы резания определяются по табличным нормативам соответствующей учебной и справочной литературы. Особенностью расчета режимов резания при многоинструментных наладках является необходимость согласования работы отдельных позиций, шпинделей, суппортов и отдельных инструментов между собой с подчинением расчета общему кинематическому параметру или време- ни обработки. Общими параметрами при точении на одношпиндельных многорезцовых станках являются общая для всех инструментов одного суппорта подача на оборот и общая частота вращения шпинделя станка; при обработке многошпиндельными сверлильными головками – одинаковая минутная подача всех инструментов, при работе на многошпиндельных станках – время обработки. После назначения режимов резания необходимо провести проверку станка на мощность. Потребная мощность для резания не должна превышать фактической мощности электродвигателя станка. При недостаточной мощности привода станка рекомендуется уменьшить скорость резания или перенести обработку на более мощное оборудование.

|

||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 125; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.143.18 (0.011 с.) |