Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация строительных материалов.Содержание книги

Поиск на нашем сайте

Классификация строительных материалов. По степени готовности различают - К строительным материалам относятся древесина, металлы, цемент, бетон, кирпич, песок, строительные растворы для каменных кладок и различных штукатурок, лакокрасочные материалы, природные камни и т. д. По происхождению строительные материалы подразделяют на природные и искусственные. Природные материалы - это древесина, горные породы (природные камни), торф, природные битумы и асфальты и др. Эти материалы получают из природного сырья путем несложной обработки без изменения их первоначального строения и химического состава. К искусственным материалам относят кирпич, цемент, железобетон, стекло и др. Их получают из природного и искусственного сырья, побочных продуктов промышленности и сельского хозяйства с применением специальных технологий. Искусственные материалы отличаются от исходного сырья как по строению, так и по химическому составу, что обусловлено коренной переработкой его в заводских условиях. По назначению материалы подразделяют на следующие группы: ¾ конструкционные материалы ¾ теплоизоляционные материалы ¾ акустические материалы (звукопоглощающие и звукоизоляционные материалы) ¾ гидроизоляционные и кровельные материалы - для создания водонепроницаемых слоев на кровлях ¾ герметизирующие материалы - для заделки стыков в сборных конструкциях; ¾ отделочные материалы - для улучшения декоративных качеств строительных конструкций ¾ материалы специального назначения (например огнеупорные или кислотоупорные) По технологическому признаку материалы подразделяют, учитывая вид сырья, из которого получают материал, и вид его изготовления, на следующие группы: ¾ Природные каменные материалы и изделия - получают из горных пород путем их обработки ¾ Керамические материалы и изделия - получают из глины с добавками путем формования, сушки и обжига ¾ Стекло и другие материалы и изделия из минеральных расплавов ¾ Неорганические вяжущие вещества - минеральные материалы, преимущественно порошкообразные. ¾ Бетоны - искусственные каменные материалы, получаемые из смеси вяжущего, воды, мелкого и крупного заполнителей. ¾ Строительные растворы — искусственные каменные материалы, состоящие из вяжущего, воды и мелкого заполнителя. ¾ Искусственные необжиговые каменные материалы - получают на основе неорганических вяжущих и различных заполнителей. ¾ Органические вяжущие вещества и материалы на их основе — битумные и дегтевые вяжущие, кровельные и гидроизоляционные материалы. ¾ Полимерные материалы и изделия - группа материалов, получаемых на основе синтетических полимеров (термопластических нетермореактнвных смол). ¾ Древесные материалы и изделия ¾ Металлические материалы Физические свойства минералов.

¾ Цвет минералов ¾ Блеск - способность минерала отражать своими поверхностями свет ¾ Прозрачность - свойство пропускать свет ¾ Твердость - под твердостью понимают степень сопротивления минерала шлифованию, сверлению, давлению… ¾ Излом - у минералов с несовершенной спайностью при разламывании или дроблении получаются неровные поверхности. ¾ Спайность - раскалываться по плоскостям определенного направления ¾ Плотность. ¾ Электропроводность. Классификация горных пород ¾ Магматические (изверженные)- все породы, образующиеся из магматического расплава при его остывании. ¾ Осадочные - все породы, образующиеся при уплотнении осадка на дне рек, морей, океанов. ¾ Метаморфические(видоизменённые)- все породы, преобразующиеся из других под действием температуры, давления и флюидов. Твердение гипсового теста. Твердение гипсовых вяжущих проходит по следующей схеме. На первом этапе (подготовительном) частицы полуводного гипса, приходя в соприкосновение с водой, начинают растворяться с поверхности до образования насыщенного раствора. Одновременно начинается гидратация полуводного гипса. Этот период характеризуется пластичным состоянием теста. На втором этапе (коллоидации) наряду с гидратацией растворенного полугидрата и переходом его в двуводный гипс происходит прямое присоединение воды к твердому полуводному гипсу. Это приводит к возникновению двуводного гипса в виде высокодисперсных кристаллических частичек. Так двуводный гипс выделяясь из раствора, образует коллоидно-дисперсную массу в виде геля, в которой кристаллики двугидрата связаны слабыми ван-дер-ваальсовыми силами молекулярного сцепления. Этот период характеризуется схватыванием (загустеванием). На третьем этапе (кристаллизации) образовавшийся неустойчивый гель перекристаллизовывается в более крупные кристаллы, которые срастаются между собой в кристаллические сростки, что сопровождается твердением системы и ростом ее прочности. Указанные этапы не следуют строго друг за другом, а накладываются один на другой и продолжаются до, тех пор, пока весь полуводный гипс не перейдет в двуводный (через 20...40 мин после затвердения). К этому времени достигается максимальная прочность системы. Дальнейшее увеличение прочности гипсового камня происходит вследствие его высыхания. ЛАБОРАТОРНЫЕ 1)Методика определения средней плотности горной породы Средней плотностью называют массу единицы объема материала в естественном состоянии, т.е. вместе с порами и пустотами. Средняя плотность определяется по формуле где m - масса образца, г; V - объем образца в естественном состоянии, см3. Для вычисления средней плотности материала определяют массу образца и его объем в естественном состояния. Одно и то же количество материала в естественном состояние занимает больший объем, чем в плотном. Поэтому средняя плотность каменных материалов всегда меньше истинной плотности. В практике определения средней плотности твердого материала возможны два случая: а)образец материала имеет правильную форму; б)образец имеет неправильную форму. 1(а) Определение средней плотности образцов правильной формы Образцы правильной геометрической формы должны иметь наименьшее измерение не менее 10 см, если материал пористый, и не менее 4 см, если материал плотный. Испытания проводят на 5-ти образцах кубической или цилиндрической формы. Образцы взвешивают на технических весах с точностью до 0,1 г, (если масса образца менее 500 г). Перед взвешиванием образцы должны быть высушены до постоянной массы. Для определения объема образцы измеряют с помощью штангенциркуля с точностью до 0,1 мм. Для обеспечения точности результатов среднюю плотность вычисляют как среднее арифметическое пяти определений. 2(б). Определение средней плотности образцов неправильной формы При работе с образцами неправильной формы, сложность представляет измерение объема. В этом случае определение производят методом гидростатического взвешивания или с помощью объемомера.

Точность такого определения в значительной степени зависит от пористости материалов, так как образец, погружаемый в воду, не только вытесняет, но и частично впитывает ее в свои поры, а это приводит к искажению результатов. 2)Методика определения истинной плотности горной породы

Истинная плотность определяется по формуле: ρ=m/V, [г/см3], где m - масса образца, г; V - объем образца в абсолютно плотном состоянии, см3. Материалы для определения истинной плотности дробят, размалывают до тонкого порошка и высушивают при температуре 105-1100С до постоянной массы. Истинную плотность можно определить при помощи объемомера Ле-Шателье (рис. 1), руководствуясь ГОСТ в соответствии с методиками. Рис.1. Приборы для определения истинной плотности: Ле-Шателье. Объемомер заполняют до нулевой риски жидкостью, инертной к исследуемому материалу, причем уровень жидкости устанавливают по касательной к вогнутому мениску. Горловину прибора тщательно просушивают бумагой. Для испытания берут навеску порошка 70 - 90 г. Навеску порошка взвешивают в чаше на технических весах с точностью до 0,01 г, после чего постепенно всыпают в объемомер небольшими порциями, чтобы не произошло образования пробок. Порошок прекращают всыпать после того, как уровень жидкости поднимается до черты с делением 20 мл (см3) или выше, в пределах градуированный части прибора. Оставшуюся часть порошка взвешивают и по разности масс определяют массу порошка, всыпанного в обьемомер. Вычисление плотности с точностью до 0,01 г/см3 производится по формуле

Для получения достоверного результата проводится не менее трех испытаний и за окончательный результат принимается среднее арифметическое значение.

3)Методика определения истинной пористости горных пород Пи = (1- 4)Методика определения водопоглощения горной породы. При определении водопоглощения материалов из горных пород следует руководствоваться ГОСТ 30629-99. Водопоглощение определяют на пяти образцах кубической формы с ребром 40 - 50 мм или цилиндрах диаметром и высотой 40 - 50 мм. Каждый образец очищают щеткой от рыхлых частиц, пыли, высушивают до постоянной массы. Взвешивание образцов и обмер производят после их полного остывания на воздухе. Далее испытание проводят в следующей последовательности. Образцы горной породы укладывают в сосуд с водой комнатной температуры 15 - 200С в один ряд так, чтобы уровень воды в сосуде был выше верха образцов на 20 мм. Образцы выдерживают 48 ч, после чего их вынимают из сосуда, удаляют влагу с поверхности влажной мягкой тканью и каждый образец взвешивают. Массу воды, вытекающей из пор образца на чашку весов, включают в массу насыщенного водой образца. Водопоглощение материала по массе или по объему равно отношению массы воды, поглощенной образцом материала при насыщении, соответственно к массе или объему образца. Водополглощение по массе: W=(m1-m)/ m, Водополглощение по объёму: W=(m1-m)/V, где m - масса сухого образца, г; m1 – масса насыщенного водой образца, г; V -объем образца, см3. 5)Методика определения прочности при сжатии горной породы. Пределом прочности при сжатии называется сжимающее напряжение, при котором образец породы разрушается. Предел прочности вычисляется по формуле R сж =

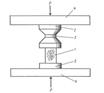

Испытания проводят на прессах, максимальное усилие которых не менее чем на 20—30 % превышает предельную нагрузку на образец. В процессе испытаний образец устанавливают в центре между стальными плитами пресса и нагружают до разрушения. Для того чтобы нагрузка прикладывалась строго по оси образца, одну из плит пресса соединяют с шаровой опорой. Установка образца под прессом для определения прочности при одноосном сжатии представлена на (рис) Скорость нарастания нагрузки до момента разрушения образца должна находиться в пределах 1...5 МПа/с. Нагрузку повышают с постоянной скоростью вплоть до разрушения образца. Фиксируют максимальное значение Р. 6)Методика определения истираемости горной породы. Перед испытанием образцы взвешивают и измеряют площадь истираемой грани. Образцы устанавливают в специальные гнезда круга истирания. После установки проверяют возможность свободного перемещения образцов в гнездах в вертикальной плоскости. К каждому образцу (по центру) прикладывают сосредоточенную вертикальную нагрузку величиной (300±5) Н, что соответствует давлению (60±1) кПа. На истирающий диск равномерным слоем насыпают первую порцию (20±1) г шлифзерна 16 (на первые 30 м пути истирания каждого образца). После установки образца (образцов) и нанесения на истирающий диск абразива включают привод круга и производят истирание. Через каждые 30 м пути истирания, пройденного образцами, истирающий диск останавливают. С него удаляют остатки абразивного материала и истертого в порошок бетона и насыпают на него новую порцию абразива и снова включают привод истирающего круга. Указанную операцию повторяют 5 раз, что составляет 1 цикл испытаний (150 м пути испытания). После каждого цикла испытаний образец (образцы) вынимают из гнезда, поворачивают на 90° в горизонтальной плоскости и проводят следующие циклы испытаний. Всего проводят 4 цикла испытаний для каждого образца (общий путь истирания равен 600 м). После 4 циклов испытания образцы вынимают из гнезд. Воздушно-сухие образцы обтирают сухой тканью и взвешивают. Водонасыщенные образцы помещают на 30 мин в воду, затем протирают влажной тканью и взвешивают. Истираемость бетона на круге истирания И в г/см2, характеризуемую потерей массы образца, определяют с погрешностью до 0,1 г/см2 для отдельного образца по формуле И = 7)Методика определения прочности камня при ударе. Измеряют диаметр и вес образца-цилиндра и вычисляют его объем. Образцы испытывают на копре под ударом падения груза массой 2 кг. 1 удар – 1 см, 2 удара – 2 см, 3 удара – 3 см и т.д. до разрушения образца. Вычисляют работу, затраченную на разрушение образца. Ударная вязкость равна работе, деленной на объем образца. 8)Методика определения линейной усушки древесины и 9)Методика определения объёмной усушки древесины. Усушка - это изменение линейных размеров и объема древесины при высыхании. Усушка древесины в радиальном, тангенциальном направлениях и вдоль волокон различна. Усушка древесины вызывает ее коробление. Изготавливают образец (3 шт)в форме прямоугольной призмы сечением 20×20 мм и длиной вдоль волокон 30 мм, таким образом, чтобы одна из сторон сечения была в радиальном направлении, а другая – в тангенциальном. На сторонах образца наносятся отрезки: размером " а " в тангенциальном направлении и размером " b " - в радиальном и размером и "с" - в продольном Эти отрезки измеряются штангенциркулем с точностью до 0,1 мм. Затем образец кладут в бюксу, которую помещают в сушильный шкаф, где при температуре 103 Абсолютная влажность: W = Линейные усушки вычисляют по формулам: а) в тангенциальном направлении: 1.линейная усушка: Ут = 2.коэффициент линейной усушки: K т = б) в радиальном направлении 1.линейная усушка: Ур = 2.коэффициент линейной усушки: K р = Где а(b) -размер образца до высушивания, а1(b 1) - размер образца после высушивания, W - абсолютная влажность Объемную усушку вычисляют по формулам: 1.Объёмная сушка: Уо = 2.Коэффициент объёмной сушки: Ko = Где V – объём образца. 10)Методика определения подвижности бетонной смеси по стандартному конусу. Подвижностью называется способность бетонной смеси растекаться под действием своего веса. Сущность стандартного метода определения подвижности заключается в измерении осадки бетонной смеси, предварительно отформованной в виде усеченного конуса. Стальной конус (форма), загрузочная воронка, стальной гладкий стержень d =16 мм и l =600 мм с округленными концами, стальная масштабная линейка, металлическая рейка, гладкий металлический лист 700´700 мм. Проведение испытания Для определения подвижности бетонной смеси конус 3 (рис. 9.1) устанавливают на металлический лист 2 и заполняют бетонной смесью 1 через воронку 4 в три слоя одинаковой высоты. Каждый слой уплотняют путем штыкования металлическим стержнем 5 25 раз в обычном и 56 раз в увеличенном конусе. При этом конус плотно прижимают к листу. Закончив укладку, снимают воронку и срезают кельмой или ножом избыток смеси вровень с верхним краем конуса. Затем его плавно вертикально поднимают в течение 3-7 с, освобождая отформованную бетонную смесь 6, которая сразу дает осадку. Снятый конус 3 устанавливают рядом с осевшей бетонной смесью 9. Осадку конуса бетонной смеси измеряют масштабной металлической линейкой 8. Для этого металлическую рейку 7 укладывают наверх конуса и масштабной линейкой определяют расстояние по вертикали от нижней грани рейки до верха бетонной смеси 9 с погрешностью 0,5 см. Если при испытании бетонная смесь разваливается и приобретает форму, затрудняющую измерение осадки, опыт повторяют на новой пробе. При соответствии результатов испытания осадку конуса бетонной смеси вычисляют как среднее арифметическое из двух значений с округлением до 1,0 см. При осадке конуса, равной нулю, считается, что бетонная смесь не обладает подвижностью, и ее удобоукладываемость должна быть охарактеризована показателями жесткости. В заключение оценивают результаты испытания в сравнении с требованиями к удобоукладываемости бетонной смеси и определяют ее марку. 11)Методика определения расхода цемента при подборе состава бетона по графику. Водоцементное отношение

При определении состава бетона для конструкций работающих в нормальных условиях эксплуатации принимают рассчитанное водоцементное отношение, которое обеспечивает требуемую прочность бетона. Однако в ряде случаев к конструкциям могут предъявляться дополнительные требования – по морозостойкости, водонепроницаемости, стойкости в агрессивных средах и т.п. Введение таких требований преследует цель обеспечить необходимую долговечность бетона путем повышения его плотности. Плотность бетона в первом приближении находится в обратной зависимости от водоцементного отношения. Определение расхода цемента Определив расход воды и взяв из формул значения Ц/В, или В/Ц, вычисляют расход цемента по формулам Ц = В * Если расход цемента на 1 м3 бетона окажется меньше допустимого по нормам (табл. 3), то следует увеличить его до требуемой нормы, сохранив прежнее Ц/В. Расход воды при этом пересчитывают, исходя из увеличенного расхода цемента. Т а б л и ц а 3

12)Методика определения плотности бетонной смеси. Бетонную смесь укладывают в предварительно взвешенный с погрешностью не более 0,1% мерный цилиндрический сосуд или форму для контрольных образцов и уплотняют в соответствии с правилами, приведенными в п. 10.2. Избыток смеси срезают стальной линейкой вровень с краями мерного сосуда (формы). Сосуд с бетонной смесью взвешивают с погрешностью не более 0,1%. Плотность бетонной смеси вычисляют как

где m – масса мерного сосуда с бетонной смесью, г; m1 – масса мерного сосуда (формы) без смеси, г; V – объем мерного сосуда (формы), дм3. Плотность определяют для каждой пробы бетонной смеси дважды и окончательно вычисляют ее значение как среднее арифметическое двух полученных частных результатов, округляя его до 10 кг/м3. Если разность между большим м меньшим частными результатами превышает 5%, определение повторяют на новой пробе. Значение плотности бетонной смеси используют в расчете фактического состава бетонов и их структурных характеристик. 13)Методика определения грунулометрического состава щебня. Зерновой состав загрязненного нефракциоцированного щебня (гравия) определяют просеиванием с одновременной промывкой водой пробы заполнителя. Крупный заполнитель высушивают до постоянной массы и берут для испытания пробу в количестве 5; 10; 20 и 50 кг при наибольшей крупности его соответственно 10; 20; 40 и 70 мм. Щебень (гравий) просеивают через набор сит с отверстиями размером 1,25 D; D; 0,5(D +d); d, собранных в колонку, и определяют частные и полные остатки на каждом сите, % по массе рассеиваемой пробы. Далее вычисляют частные остатки на каждом сите, % к суммарной массе просеянной пробы: ai = (mi 100)/∑m, (3.7) где mi – масса остатка на i -ом сите, кг; ∑m – сумма частных остатков на всех ситах, кг. По известным значениям частных остатков рассчитывают полные остатки, %, на каждом сите: Ai = a70 +… + ai, где a70 +… + ai – частные остатки на всех ситах с большими размерами отверстий плюс остаток на данном сите, %. Затем устанавливают наибольшую D и наименьшую d крупность зерен щебня (гравия). Определение: за наибольшую крупность зерен D принимают размер отверстия того верхнего сита, на котором полный остаток не превышает 5 %. Определение: за наименьшую крупность d принимают размер отверстия нижнего сита, полный остаток на котором составляет не менее 95 %. Кроме того, вычисляют значения 0,5(D + d) и 1,25D. Зерновой состав каждой фракции или смеси фракций должен находиться в пределах

14)Методика определения содержания игловатых и пластинчатых зёрен щебня. Игловатыми зернами называют такие зерна, у которых длина в 3 и более раз превышает толщину. У пластинчатых (лещадных) зерен ширина в 3 и более раз превышает толщину. Соотношение размеров зерен определяют при помощи передвижного шаблона или штангенциркуля. Для определения содержания в крупном заполнителе пластинчатых и игловатых зерен берут пробу щебня, рассыпают его на чистом листе бумаги и визуально выбирают зерна указанной формы. Сначала взвешиваются пластинчатые и игловатые зерна, а затем все остальные и производятся вычисления содержания данных зерен Ппл в % по формуле:

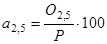

где m 1 — масса зерен пластинчатой (лещадной) и игловой форм, г; m — масса пробы, г. 15)Методика определения грунулометрического состава песка. Модуль крупности Мк = Пробу песка высушивают при температуре 105-110 °С до постоянной массы*, после чего песок просеивают через сита с отверстиями 10 и 5 мм. Частные остатки на этих ситах рассматривают как отдельные фракции гравия. Из пробы песка, прошедшего через сито с отверстиями 5 мм, отвешивают 1 кг песка и просеивают через сита с размерами отверстий 2,5; 1,25; 0,63; 0,315 и 0,14 мм. Остатки на каждом из сит (частные остатки) и ту часть пробы, которая прошла через сито 0,14 мм, взвешивают. Результаты взвешивания заносят в первую строку табл.2. Частным остатком на том или ином сите называют выраженное в процентах отношение массы остатка песка на этом сите ко всей просеиваемой массе песка Расчет ведут по формуле:

где a2,5 – частный остаток на сите размером 2,5 мм, %; О2,5 - масса песка, оставшегося на этом сите, г; Р - масса всей просеиваемой навески, г. Аналогично вычисляют частные остатки сит размером 1,25; 0,63; 0,315 и 0,14 мм. Таким образом, полный остаток на каком-либо сите представляет собой сумму частного остатка на данном сите и всех частных остатков на предыдущих (более крупных) ситах: A2,5 = a2,5 A1,25 = a2,5 + a1,25 A0,14 = a2,5 + a1,25 + a0,63 + a0,315 + a0,14.

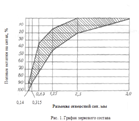

Крупность песка характеризуется модулем крупности Mк = (A2,5 + A1,25 + A0,63 + A0,315 + A0,14)/100. Если построенная по результатам исследований кривая просеивания располагается в заштрихованной части графика, то песок годен для приготовления растворных и бетонных смесей.

Классификация строительных материалов. По степени готовности различают - К строительным материалам относятся древесина, металлы, цемент, бетон, кирпич, песок, строительные растворы для каменных кладок и различных штукатурок, лакокрасочные материалы, природные камни и т. д. По происхождению строительные материалы подразделяют на природные и искусственные. Природные материалы - это древесина, горные породы (природные камни), торф, природные битумы и асфальты и др. Эти материалы получают из природного сырья путем несложной обработки без изменения их первоначального строения и химического состава. К искусственным материалам относят кирпич, цемент, железобетон, стекло и др. Их получают из природного и искусственного сырья, побочных продуктов промышленности и сельского хозяйства с применением специальных технологий. Искусственные материалы отличаются от исходного сырья как по строению, так и по химическому составу, что обусловлено коренной переработкой его в заводских условиях. По назначению материалы подразделяют на следующие группы: ¾ конструкционные материалы ¾ теплоизоляционные материалы ¾ акустические материалы (звукопоглощающие и звукоизоляционные материалы) ¾ гидроизоляционные и кровельные материалы - для создания водонепроницаемых слоев на кровлях ¾ герметизирующие материалы - для заделки стыков в сборных конструкциях; ¾ отделочные материалы - для улучшения декоративных качеств строительных конструкций ¾ материалы специального назначения (например огнеупорные или кислотоупорные) По технологическому признаку материалы подразделяют, учитывая вид сырья, из которого получают материал, и вид его изготовления, на следующие группы: ¾ Природные каменные материалы и изделия - получают из горных пород путем их обработки ¾ Керамические материалы и изделия - получают из глины с добавками путем формования, сушки и обжига ¾ Стекло и другие материалы и изделия из минеральных расплавов ¾ Неорганические вяжущие вещества - минеральные материалы, преимущественно порошкообразные. ¾ Бетоны - искусственные каменные материалы, получаемые из смеси вяжущего, воды, мелкого и крупного заполнителей. ¾ Строительные растворы — искусственные каменные материалы, состоящие из вяжущего, воды и мелкого заполнителя. ¾ Искусственные необжиговые каменные материалы - получают на основе неорганических вяжущих и различных заполнителей. ¾ Органические вяжущие вещества и материалы на их основе — битумные и дегтевые вяжущие, кровельные и гидроизоляционные материалы. ¾ Полимерные материалы и изделия - группа материалов, получаемых на основе синтетических полимеров (термопластических нетермореактнвных смол). ¾ Древесные материалы и изделия ¾ Металлические материалы

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 51; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.191.241 (0.01 с.) |

|||||||||||||||||||

, [г/см3],

, [г/см3],

Истинной плотностью называется масса единицы объема материала в абсолютно плотном состоянии, т.е. без учета пор и пустот.

Истинной плотностью называется масса единицы объема материала в абсолютно плотном состоянии, т.е. без учета пор и пустот. , [г/см3], где m1– масса порошка с чашкой, в которой взвешивался порошок, г;m2 - масса остатка порошка с чашкой, г; V - объем жидкости, вытесненной всыпанным порошком, см3.

, [г/см3], где m1– масса порошка с чашкой, в которой взвешивался порошок, г;m2 - масса остатка порошка с чашкой, г; V - объем жидкости, вытесненной всыпанным порошком, см3. ) *100%, где Пи – истинная пористисть, Ро- средняя плотность, Р – истинная плостность.

) *100%, где Пи – истинная пористисть, Ро- средняя плотность, Р – истинная плостность. MПа, где Р —разрушающая сила, кгс; F — площадь образца, см2.

MПа, где Р —разрушающая сила, кгс; F — площадь образца, см2. При сравнительных испытаниях высота образца горной породы должна превышать его диаметр в 2 раза с отклонением ± 5 %. Количество образцов при сравнительных испытаниях должно быть не менее десяти при надежности результата испытаний не ниже 95 % и относительной погрешности не более 10%.

При сравнительных испытаниях высота образца горной породы должна превышать его диаметр в 2 раза с отклонением ± 5 %. Количество образцов при сравнительных испытаниях должно быть не менее десяти при надежности результата испытаний не ниже 95 % и относительной погрешности не более 10%. где т - масса образца до испытания, г; т 1 - масса образца после 4 циклов испытания, г; F - площадь образца, см2.

где т - масса образца до испытания, г; т 1 - масса образца после 4 циклов испытания, г; F - площадь образца, см2. 2 °С высушивают до постоянной массы. После охлаждения производят замеры тех же отрезков (" а1 ", " b1 ", "с1").

2 °С высушивают до постоянной массы. После охлаждения производят замеры тех же отрезков (" а1 ", " b1 ", "с1"). * 100, где m 1 - первоначальная масса образца, m 2 - масса высушенного образца.

* 100, где m 1 - первоначальная масса образца, m 2 - масса высушенного образца. * 100

* 100

* 100

* 100

* 100

* 100

.

. или Ц = В / (В/Ц).

или Ц = В / (В/Ц). кг/м3,

кг/м3,

,

, Частные и полные остатки определяют с точностью до 0,1 %. По полным остаткам строят кривую просеивания песка и сравнивают ее со стандартной областью допустимого колебания гранулометрического состава заштрихованной на рисунке.

Частные и полные остатки определяют с точностью до 0,1 %. По полным остаткам строят кривую просеивания песка и сравнивают ее со стандартной областью допустимого колебания гранулометрического состава заштрихованной на рисунке.